Способ и устройство для ввода двух флюидов в каналы в многоканальной монолитной структуре, их распределения по каналам и вывода и применение многоканальной монолитной структуры

Иллюстрации

Показать всеПредложены способы и устройства для ввода двух флюидов в каналы в многоканальной монолитной структуре (в монолите), их распределения и вывода, причем отверстия каналов рассеяны по всей площади поперечного сечения указанной структуры. Указанное устройство содержит коллекторную головку, монолитный узел, или монолитный комплект, или батарею узлов или комплектов, или монолитный блок. Более того, в изобретении предлагается способ и реактор для массо- и/или теплообмена между двумя флюидами, причем указанные флюиды распределяют через одну или более головок коллекторов и узлов или комплектов, или батарей узлов или комплектов, или блоков. Изобретение позволяет простым и эффективным образом подавать два различных флюида в индивидуальные каналы в многоканальной монолитной структуре без использования труб, а также соединять несколько монолитов. 11 н. и 12 з.п. ф-лы, 18 ил.

Реферат

Настоящее изобретение относится к созданию способа и устройства для ввода флюидов в каналы в многоканальной монолитной структуре (в монолите), их распределения по указанным каналам и вывода из указанной структуры, причем отверстия каналов распределены (рассеяны) по всей площади поперечного сечения указанной структуры.

Настоящее изобретение может найти применение в процессах массо- и/или теплопереноса между двумя флюидами.

Двумя флюидами обычно являются два газа с различными химическими и/или физическими параметрами. Однако настоящее изобретение также может найти применение в тех случаях, когда одним флюидом является газ, а другим является жидкость. Могут даже существовать системы, в которых один или оба флюида представляют собой смесь газа и жидкости. Эта смесь газа с жидкостью может образовывать сплошную или однородную фазу или же явный двухфазный поток (пробковое течение). В последующем описании два флюида в качестве примера обозначены как флюид 1 и флюид 2.

Флюид 1 и флюид 2 подают соответственно в указанные каналы для флюида 1 и в указанные каналы для флюида 2. Флюид 1 и флюид 2 распределены в монолите таким образом, что они имеют общие стенки, разделяющие флюид 1 и флюид 2. Стенки, которые являются общими стенками для двух флюидов, образуют контактную поверхность между двумя флюидами, которая служит для массо- и/или теплопереноса. Это означает, что флюиды должны быть поданы в каналы, причем отверстия каналов должны быть распределены по всей площади поперечного сечения монолита. Настоящее изобретение позволяет использовать всю контактную поверхность или все стенки каналов монолита непосредственно для массо- и/или теплопереноса между флюидом 1 и флюидом 2. Это означает, что канал для одного флюида всегда должен иметь другой флюид на обратной (внешней) стороне своей стенки канала, то есть все смежные или соседние каналы для флюида 1 должны иметь флюид 2, и наоборот. Настоящее изобретение особенно хорошо подходит для процесса интенсификации, так как в нем могут быть использованы монолитные структуры с отверстиями каналов, которые имеют малую площадь поперечного сечения (например, отверстия каналов с шириной 1-6 мм) и тонкие стенки. Каналы, имеющие малую площадь поперечного сечения и тонкие стенки, позволяют получить большую площадь поверхности в единице объема и, следовательно, получить весьма компактное и энергосберегающее устройство для массо- и/или теплообмена.

В соответствии с настоящим изобретением контактная поверхность стенки в монолите может быть мембраной, способной избирательно транспортировать один или несколько компонентов между двумя флюидами. Более того, настоящее изобретение также может быть использовано для систем с двухфазными потоками, в которых газ и жидкость (в данном случае флюид 1) протекают в одном и том же канале и производят интенсивный массообмен (абсорбцию или десорбцию) между двумя фазами (газ и жидкость) одновременно, по мере того как они нагреваются или охлаждаются флюидом 2 через стенку области контакта.

Стенка между двумя различными флюидами может также содержать активные поверхностные компоненты на одной или обеих сторонах. Такие активные поверхностные компоненты или катализаторы используют в том случае, когда идут одна или несколько химических реакций. Часто за счет химических реакций выделяется или поглощается теплота (экзотермические и эндотермические реакции). Для оптимизации таких реакционных систем очень важно регулировать температуру.

Отличительной характеристикой многоканальных монолитных структур (монолитов) является то, что они имеют корпус с большим числом внутренних продольных и параллельных каналов. Монолит целиком, вместе со всеми его каналами, может быть изготовлен в одной операции, обычно за счет техники экструзии.

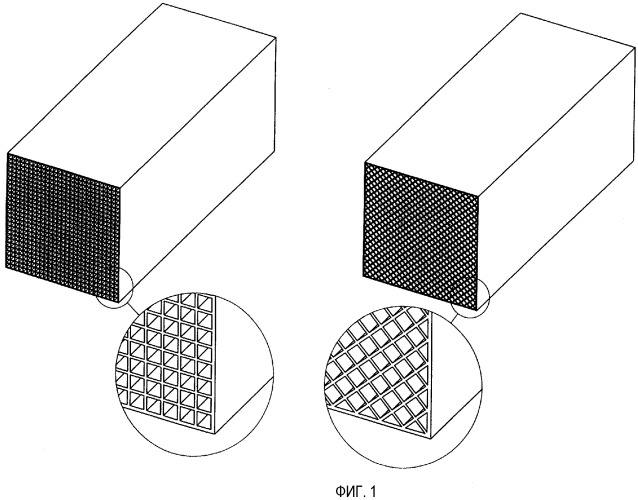

За счет использования техники экструзии для изготовления монолитной структуры появляются широкие возможности воздействия на геометрическую форму каналов. Экструзия, как процесс изготовления, позволяет изготавливать всю монолитную структуру целиком за одну операцию. Поперечные сечения каналов могут отличаться как по форме, так и по размеру, или же каналы могут иметь одинаковые размеры и форму, что встречается наиболее часто, например, могут иметь треугольную, квадратную или шестиугольную форму поперечного сечения. Однако не исключается и комбинация нескольких геометрических форм. Геометрическая форма, вместе с шириной или площадью отверстия канала, оказывает существенное влияние на механическую прочность и имеющуюся площадь поверхности в единице объема.

Ширина отверстий каналов обычно составляет около 1-6 мм, а толщина стенки обычно составляет 0,1-1 мм. Установлено, что многоканальная монолитная структура с наименьшей шириной отверстий каналов позволяет обеспечивать наибольшую площадь поверхности в единице объема. Типичные значения для указанной площади поверхности в единице объема лежит в диапазоне от 250 до 1000 м2/м3. Другим преимуществом монолитов являются прямые каналы, которые обладают малым гидравлическим сопротивлением для флюида. Монолиты обычно изготавливают из керамических или металлических материалов, которые выдерживают высокие температуры. Это позволяет им сохранять прочность при применениях в процессах, протекающих при высоких температурах.

В промышленности монолиты используют главным образом при протекании только одного флюида через все каналы в монолите. Стенки каналов в монолите могут быть покрыты катализатором, который ускоряет ход химической реакции в протекающем по каналу флюиде. Примером такой монолитной структуры является выхлопная система автомобиля. В этой системе выхлопные газы нагревают стенки в монолите до температуры, при которой катализатор ускоряет окисление нежелательных компонентов выхлопных газов.

Монолитные структуры используют также для передачи теплоты от газообразных продуктов сгорания или от выхлопных газов приточному воздуху для процессов горения. Один из способов предусматривает поочередное протекание через монолит двух газов, например, горячего и холодного газа. При таком способе, например, выхлопной газ может нагревать монолитную структуру, которая затем передает теплоту холодному воздуху. Однако такие регенеративные процессы теплообмена с циклами чередования протекания двух флюидов (одного горячего и одного холодного) в одной и той же структуре не пригодны, когда перемешивание двух флюидов является нежелательным или когда необходим постоянный и непрерывный тепло- и/или массообмен.

Промышленное применение монолитов ограничено главным образом теми применениями, в которых только один флюид протекает по всем каналам одновременно.

В литературе уже описан ряд процессов или применений, в которых монолиты преимущественно могут быть использованы для тепло- и/или массообмена между двумя различными потоками флюида. Такие процессы уже были осуществлены в экспериментальных испытаниях небольшого масштаба. В качестве примеров можно привести производство синтез-газа (СО и Н2). Обычно синтез-газ получают с использованием парового (с водяным паром) реформинга метана. Это представляет собой эндотермическую реакцию, в которой метан вступает в реакцию с водяным паром для образования синтез-газа. Такой процесс может быть проведен в монолите, в котором экзотермическая реакция в смежных каналах обеспечивает теплоту для парового реформинга метана.

Хотя уже было показано, что выгодно использовать монолиты для тепло- и/или массообмена между двумя флюидами в ряде применений, промышленное использование монолитов в таких применениях не является широко распространенным. Одной из наиболее важных причин неудовлетворенности, по которой монолиты не используют в этих областях, является то, что известные технологии ввода двух флюидов в раздельные каналы монолита, распределения и вывода из них являются сложными и не подходят для пропорционального увеличения (масштабирования) (то есть для объединения нескольких монолитных узлов), особенно тогда, когда в монолите используют большое число каналов.

В патенте ФРГ 19653989 описаны устройство и способ для подачи двух флюидов в каналы монолита через подводящие трубки. Эти подводящие трубки или подводящие трубы служат для подвода двух флюидов в соответствующие каналы монолита из камер повышенного давления соответствующих флюидов. Камеры повышенного давления смонтированы вместе таким образом, что трубы от внешней камеры должны проходить через внутреннюю камеру и затем соединяться с каналами в монолите. Каждая индивидуальная труба должна быть герметизирована, чтобы исключить утечку из каналов монолита и через проходные втулки в стенках камер повышенного давления. При нагревании монолит, стенки камер повышенного давления, трубы и материал уплотнения расширяются, а при охлаждении происходит сжатие. Это повышает вероятность образования трещин и нежелательной утечки и, как следствие, вероятность перемешивания двух флюидов. Эта вероятность возрастает с ростом числа указанных проходных втулок.

В патенте ФРГ 19653989 входные и выходные зоны герметизированных труб охлаждают, так что может быть использован низкотемпературный, гибкий материал уплотнения и поэтому риск образования трещин и утечки может быть снижен. Само собой разумеется, что система охлаждения несколько повышает стоимость и сложность монолитной структуры, особенно в применениях крупного масштаба, в которых монолит содержит многие тысячи каналов и в которых необходимо также использовать множество монолитных структур, установленных последовательно и/или параллельно, чтобы получить достаточную площадь поверхности.

В патенте США 4271110 описан другой способ ввода/вывода двух флюидов. Преимуществом этого способа является то, чтобы труба подачи из камеры повышенного давления в каналы соответствующих флюидов в монолитной структуре может быть полностью исключена. Это достигнуто за счет прорезания параллельных зазоров вниз от торцов (концов) монолита. Эти прорези или зазоры ведут в каналы для одного из флюидов и выходят из них. При этом прорезь зазоров соответствует камере повышенного давления для ряда каналов, через которые прорезан зазор. За счет герметизации отверстия зазора, которое обращено к торцу монолита, создаются отверстия в боковой стенке монолита, где один из флюидов может входить или выходить. Другой флюид может при этом входить или выходить через остальные открытые каналы у короткого конца монолита. Главным недостатком этого способа, кроме необходимости обработки (резки и уплотнения) собственно монолитной структуры, является то, что только половина имеющейся площади может быть использована для массо- и/или теплообмена. Например, квадратные каналы для одного флюида и другого флюида должны лежать в связанных рядах, так что структура каналов для двух флюидов соответствует пластинчатому теплообменнику. Если каналы для двух флюидов распределить как на шахматной доске, где черные клетки соответствуют каналам для одного флюида, а белые клетки соответствуют каналам для другого флюида, то может быть достигнуто максимальное использование площади, так как в такой картине распределения флюида, все стенки каналов для одного флюида будут общими стенками для каналов другого флюида. При использовании таких каналов для одного и того же флюида в ряду, как в патенте США 4271110, ориентировочно только половина стенок каналов для одного флюида будет в контакте со стенками каналов для другого флюида.

Основной задачей настоящего изобретения является создание способа и устройства для ввода двух флюидов в многоканальную монолитную структуру, распределения в ней и вывода из нее двух флюидов таким образом, что достигается максимальное использование площади поверхности.

Другой задачей настоящего изобретения является создание улучшенных способа и реактора для массо- и/или теплообмена между двумя флюидами.

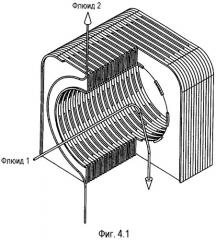

В соответствии с настоящим изобретением первая задача решена за счет способа, в котором один флюид подают через канавку в одном или более зазорах в коллекторной головке, которая герметично прилегает к одной стороне, указанной монолитной структуры, причем другой флюид подают в туннель в указанной коллекторной головке и затем направляют через канавки в указанной стенке туннеля и в один или более зазоров в указанной коллекторной головке, при этом указанные флюиды распределяют из их соответствующих зазоров в указанные каналы так, что, по меньшей мере, одна стенка канала является общей для указанных флюидов, причем указанные флюиды собирают в их соответствующих зазорах в коллекторной головке, которая герметизирована на противоположной стороне указанной структуры, где герметизирована первая коллекторная головка, при этом флюиды затем проходят соответственно через канавку из одного или более зазоров и канавок в стенке туннеля в указанной упомянутой последней головке коллектора.

Задача также решается за счет способа ввода двух флюидов в каналы в многоканальной монолитной структуре, их распределения и вывода, причем отверстия каналов рассеяны по всей площади поперечного сечения указанной структуры и указанные каналы имеют общие стенки, тем, что один флюид подают в первый туннель в коллекторной головке и направляют через канавки в стенке первого туннеля и затем в один или более зазоров в коллекторной головке, другой флюид подают во второй туннель в коллекторной головке и направляют через канавки в стенке второго туннеля и затем в один или более других зазоров в коллекторной головке, указанные флюиды распределяют из их соответствующих зазоров в каналы таким образом, что, по меньшей мере, одна стенка канала является общей для указанных флюидов, флюиды собирают в их соответствующих зазорах в коллекторной головке, причем флюиды затем выводят из их соответствующих канавок в стенках туннелей.

При этом флюиды вводят и выводят через одну и ту же коллекторную головку, флюиды распределяют в каналах таким образом, что если один флюид втекает в один канал, то другой флюид втекает во все смежные каналы, флюиды из зазоров распределяют в каналах, как на шахматной доске, где один флюид течет в "черных" каналах, а другой флюид течет в "белых" каналах.

В соответствии с настоящим изобретением первая задача решена за счет использования в коллекторной головке для ввода двух флюидов в каналы в многоканальной монолитной структуре, их распределения и вывода, причем отверстия каналов рассеяны по всей площади поперечного сечения указанной структуры, и каналы имеют общие стенки, по меньшей мере, трех параллельных разделительных пластин, соединенных вместе при помощи прокладок, с образованием зазоров с канавками между указанными пластинами, и торцевых накладных пластин (накладок, крышек), соединенных в параллель с указанными разделительными пластинами, причем указанные разделительные пластины и накладные пластины имеют одно отверстие, образующее туннель с канавками через указанные объединенные пластины. При этом разделительные пластины и накладные пластины имеют, по меньшей мере, одно отверстие, образующее трубчатое пространство (туннель) через соединенные пластины, причем стенка туннеля имеет канавки, сообщающиеся с зазорами.

В соответствии с настоящим изобретением первая задача решена за счет использования узла, в котором предусмотрена многоканальная монолитная структура, в которой отверстия каналов распределены по всей площади поперечного сечения указанной структуры, указанные каналы имеют общие стенки, а указанная коллекторная головка герметично прилегает, по меньшей мере, к одной наружной поверхности указанной структуры.

Указанный узел может содержать многоканальную монолитную структуру, в которой отверстия каналов распределены по всей площади поперечного сечения указанной структуры, и каналы имеют общие стенки, указанную коллекторную головку, которая герметично прилегает, по меньшей мере, к одной наружной поверхности указанной структуры, и, по меньшей мере, одну пластину с отверстиями, которая герметично установлена между коллекторной головкой и указанной структурой на наружной поверхности, где имеются отверстия каналов.

Указанные отверстия устроены таким образом, что два флюида могут протекать из каналов монолита в зазоры, и наоборот, одна или более стенок каналов покрыты одним или более каталитически активными компонентами, отверстия каналов равномерно распределены по всей площади поперечного сечения монолитной структуры в шахматном порядке, указанная структура имеет стенки каналов, ориентированные под углом 45 градусов к наружным стенкам структуры, разделительные пластины герметично соединены с пластиной с отверстиями, разделительные пластины герметично соединены непосредственно со стенками каналов монолита, коллекторная головка герметично прилегает, по меньшей мере, к одной наружной поверхности структуры монолита, где имеются отверстия каналов.

В соответствии с настоящим изобретением первая задача решена за счет использования комплекта, который содержит две или более многоканальных монолитных структур, причем отверстия каналов распределены по всей площади поперечного сечения указанных структур и указанные каналы имеют общие стенки, по меньшей мере, одну указанную коллекторную головку, которая герметично прилегает, по меньшей мере, к одной наружной поверхности указанной структуры, по меньшей мере, одну пластину с отверстиями, которая герметично установлена между указанной коллекторной головкой и указанной структурой на указанной стороне, где имеются отверстия каналов, и, по меньшей мере, одну соединительную пластину или другое средство соединения между блоками.

В соответствии с настоящим изобретением первая задача решена за счет использования батареи, которая содержит указанные узлы или комплекты, соединенные вместе.

Типичная длина батареи имеет тот же порядок величины, что и высота индивидуального комплекта, введенного в цилиндрическую оболочку.

В соответствии с настоящим изобретением первая задача решена за счет использования блока, который содержит батареи указанных блоков или комплектов, которые соединены скобами лицом к лицу.

Блок имеет такую же высоту, что и индивидуальный комплект монолита, такую же ширину, что и батарея, и длину, пропорциональную числу батарей.

В соответствии с настоящим изобретением вторая задача решена за счет использования реактора, в котором один или более указанных узлов или комплектов, или указанных батарей узлов или комплектов, или указанных блоков объединены в единое целое.

Сосуд высокого давления (автоклав) содержит монолитный блок (монолитные структуры, плотно упакованные вместе) с полостями, проходами, каналами или трубами внутри оболочки (оболочки сосуда) для транспортирования одного или обоих флюидов в монолитные структуры и из них, а также в сосуд высокого давления и из него.

В соответствии с настоящим изобретением вторая задача решена за счет использования способа, в котором указанные два флюида распределяют через один или более указанных узлов или комплектов или через батарею узлов, или комплектов, или блоков.

Между коллекторной головкой и монолитом введены одна или более пластин с отверстиями для флюидов, чтобы обеспечивать равномерное распределение потока и преобразование (переход) от режима течения в шахматном порядке (в монолите) к линейному режиму течения (в коллекторной головке).

Настоящее изобретение позволяет соединять две или более монолитных структур через упругое соединение, встроенное в коллекторную головку. Если необходимо соединять несколько таких узлов вместе, важно, чтобы они могли двигаться друг относительно друга, принимая во внимание различающиеся тепловые расширения. Несколько монолитных структур, соединенных вместе, образуют монолитную батарею.

Более того, настоящее изобретение позволяет вводить большое число монолитных структур в сосуд высокого давления, без увеличения его диаметра при росте числа монолитных структур. Таким образом, емкость системы может быть увеличена/уменьшена просто за счет изменения числа батарей или числа монолитных структур и изменения длины сосуда высокого давления.

Настоящее изобретение позволяет также сохранять один флюид в трубчатой замкнутой системе, то есть в трубе, при этом другой флюид может втекать в полости внутри сосуда высокого давления и вытекать из них.

При использовании настоящего изобретения нет необходимости в применении прорезей, как в патенте США 4271110, или подводящих трубок, как в патенте ФРГ 19653989 С2.

Настоящее изобретение дает пользователям свободу в использовании любых типов форм и размеров и создает возможность использования максимальной имеющейся площади поверхности для массо- и/или теплообмена. Способ, описанный в патенте США 4271110, требует, чтобы все каналы с одним и тем же флюидом использовали совместно, по меньшей мере, одну стенку, так что когда общую стенку убирают или удаляют за счет механической обработки, может создаваться соединительный зазор, который образует общую камеру повышенного давления для флюида. Тот факт, что два соседних канала с одним и тем же флюидом должны иметь, по меньшей мере, одну общую стенку, означает, что уменьшается имеющаяся область массо- и/или теплообмена. В патенте ФРГ 19653989 С2 используют трубки для подачи соответствующих флюидов из камер повышенного давления в каналы монолита, которые могут быть распределены таким образом, что может быть использовано максимальное имеющееся пространство, то есть флюиды подводят и распределяют таким образом, что один флюид всегда имеет общие стенки каналов с другим флюидом. Два флюида распределены в каналах, имеющих расположение в виде шахматной доски. Это позволяет максимально использовать имеющуюся область массо- и/или теплообмена.

В соответствии с настоящим изобретением предлагается способ и устройство, которые позволяют эффективно подводить, отводить и распределять два различных флюида в каналах в многоканальной монолитной структуре. Необходимо, чтобы отверстия каналов для двух флюидов были равномерно распределены или рассеяны по всей площади поперечного сечения монолита и чтобы каналы имели общие стенки. Устройство позволяют эффективно собирать на впуске или выпуске флюид одного типа, например флюид 1, из всех каналов, содержащих этот флюид, так что флюид 1 может храниться раздельно от флюида 2, и наоборот.

Более того, требуется наименьшее возможное число деталей или компонентов и минимальная возможная обработка и адаптация (приспособление) этих деталей или компонентов, так что монолит выгодно отличается прочностью, простотой и низкой стоимостью. В принципе, можно утверждать, что чем меньше используют отдельных деталей или компонентов, тем больше достигаемые преимущества. Это способствует упрощению герметизации между двумя флюидами, которые вводят в каналы монолита и выводят из них. Возможное параллельное изготовление коллекторных головок, пластин с отверстиями и монолитных структур уменьшает время изготовления. Предварительная сборка этих компонентов в монолитный узел, монолитный комплект, батарею узлов или комплектов или в монолитный блок создает дополнительные преимущества при размещении в сосуде высокого давления.

Более того, выгодным образом может быть достигнута наибольшая возможная контактная поверхность (площадь поверхности) в монолите, при заданной ширине отверстия канала. Это особенно выгодно в том случае, когда монолитную структуру или стенки канала используют в качестве мембраны, например, мембраны для пропускания водорода или кислорода.

Для достижения максимально возможной пропускной способности соответствующего компонента флюида на единицу объема монолитной структуры важно иметь наибольшую возможную контактную поверхность на единицу объема. Поэтому желательно, чтобы один флюид протекал в одном канале, а другой флюид находился (снаружи) на всех боковых стенках, образующих канал. Например, при использовании каналов с квадратным поперечным сечением два флюида должны протекать через монолит в схеме каналов, соответствующей шахматной доске, то есть один флюид должен протекать в "белых" каналах, а другой флюид в "черных" каналах. Кроме того, что это очень важно для массообмена между двумя флюидами, наибольшая возможная поверхность прямого контакта также очень важна для повышения эффективности теплообмена.

Чем меньше отверстия каналов, тем больше будет удельная поверхность в монолите. Поэтому для достижения компактных решений желательно иметь возможно меньшие практически осуществимые каналы.

На тех наружных поверхностях монолита, где имеются впуски и выпуски каналов монолита, коллекторная головка установлена герметично над отверстиями каналов монолита. Для некоторых применений может быть необходимо герметизировать стык только одной наружной поверхности монолита с коллекторной головкой. Коллекторная головка содержит разделительные пластины, установленные на расстоянии, адаптированном к размеру отверстий каналов в монолите. Расстояние или пространство между пластинами служит для сбора флюида из отверстий каналов, которые лежат в одном и том же ряду (то есть для сбора одного и того же флюида) в монолите. Это пространство называют зазором повышенного давления. В одном из применений эти разделительные пластины имеют отверстия (например, круглые отверстия), через которые один из флюидов может быть выведен из трубчатого пространства или введен в трубчатое пространство, образованное при помощи указанных разделительных пластин. Это трубчатое пространство может быть соединено с трубой или трубкой. Таким образом, если монолиты расположены в сосуде высокого давления, один из флюидов может храниться в замкнутой трубчатой системе, соединенной с трубчатым пространством коллекторной головки, а другой флюид может протекать в открытом пространстве и/или через направляющие каналы к впускным и выпускным отверстиям коллекторной головки в указанном сосуде. В такой системе можно избежать прямого (герметизированного) соединения с монолитом для одного из флюидов.

Ряды отверстий каналов преимущественно идут в поперечном направлении по всему короткому концу монолита и содержат впуск или выпуск для одного и того же флюида. Эти ряды отверстий каналов для одного и того же флюида разделены при помощи герметичных разделительных пластин в коллекторной головке. Два флюида собирают в их соответствующих зазорах повышенного давления. При наличии рядов отверстий каналов для одного и того же флюида зазор повышенного давления для одного флюида будет иметь зазор повышенного давления для другого флюида на другой стороне разделительной пластины. В монолите с квадратными каналами, образующими ряды для одного и того же флюида, разделительные пластины должны быть герметично соединены со стенками каналов в монолите. Вместо герметичного соединения разделительных пластин непосредственно со стенками каналов в монолите одна пластина может быть сначала герметично соединена с короткой лицевой стороной монолита. Эта пластина является пластиной с отверстиями, с которыми соединены отверстия каналов в монолите, так что флюид из различных каналов, которые содержат один и тот же флюид, может протекать через отверстия в указанной пластине и поступать в зазоры повышенного давления. Это означает, что разделительные пластины в коллекторной головке герметично соединены с пластиной с отверстиями между рядами отверстий вместо непосредственного соединения со стенками каналов монолита, которые разделяют два флюида.

За счет герметичного соединения пластины с отверстиями с одной или двумя наружными поверхностями монолита, имеющими отверстия для флюида 1 и флюида 2, может быть использована описанная здесь ранее коллекторная головка, в которой каналы для флюида 1 и флюида 2 в монолите распределены в шахматном порядке. Это позволяет создать способ и устройство для ввода и вывода двух раздельных флюидов с максимальным использованием площади поверхности в монолите. Флюиды преобразуют из картины распределения в виде шахматной доски в монолите в ряды отверстий в пластине, герметично соединенной с монолитом. Более того, флюид 1 и флюид 2 пропускают через эти ряды отверстий в каналы монолита или из этих каналов для флюида 1 и флюида 2, распределенных в виде шахматной доски, где один флюид протекает через "черные" каналы, а другой флюид протекает через "белые" каналы. Пластина с отверстиями позволяет подавать флюид, распределенный в шахматном порядке, в зазоры повышенного давления, разделенные при помощи разделительных пластин, которые позволяют разделять флюид 1 и флюид 2 друг от друга. Отверстия пластины должны быть немного меньше площади отверстий каналов, с которыми они герметично соединены. Кроме уменьшенной площади отверстий в пластине по сравнению с площадью отверстий каналов, отверстия в пластине, которая герметично прилегает к структуре каналов монолита и к разделительным пластинам в коллекторной головке, также должны быть выполнены и расположены таким образом, что расстояние между отверстиями, связанными с каналами двух флюидов, позволяет размещать разделительные пластины между рядами отверстий с впусками и/или выпусками для одного и того же флюида. В случае квадратных отверстий каналов для двух флюидов, расположенных в виде шахматной доски, разделительные пластины между двумя флюидами будут идти по прямой линии между рядами отверстий для одного и того же флюида.

Теперь стало возможным выводить или вводить два флюида, распределенные в каналах в монолитной структуре, через отдельные зазоры повышенного давления, причем отверстия каналов распределены в виде шахматной доски. Для того чтобы сохранять разделение двух флюидов, когда они входят в зазоры повышенного давления в коллекторной головке или выходят из них, один флюид может быть подан в отверстия в зазорах повышенного давления на одной боковой кромке коллекторной головки, а другой может быть подан, соответственно, во все зазоры повышенного давления на противоположной боковой кромке коллекторной головки. Альтернативно, один из флюидов может быть подан через зазоры повышенного давления в трубчатое пространство в разделительных пластинах и затем подан по трубе или через круговое соединение или стык в соседнюю коллекторную головку монолитного комплекта. Такое соединение или стык между коллекторными головками позволяет создавать батареи из множества монолитных узлов или комплектов. Такая батарея вновь может быть соединена скобами с соседней батареей. Таким образом, монолитные узлы могут быть установлены на близком расстоянии друг от друга, что позволяет производить компактное соединение множества монолитных комплектов в монолитный блок или сердечник в сосуде высокого давления.

В такой системе, в которой имеется не только единственная пластина с отверстиями, которая позволяет пропускать флюид из каждого канала через отверстия в указанной пластине и выпускать его непосредственно в зазоры в коллекторной головке (в пространство между разделительными пластинами в коллекторной головке), но две или более пластин, расстояние между разделительными пластинами в коллекторной головке может быть сделано намного больше, чем отверстия каналов в монолите и, таким образом, без ограничений за счет площади поперечного сечения (ширины) каналов монолита.

Это осуществлено за счет подачи флюида из одного канала в поток от соседнего канала через каналы или воронки, созданные внутри системы пластин с отверстиями между монолитом и коллекторной головкой. При этом флюид из одного канала или более соседних каналов в монолите пропускают через выпуск стыка в зазоры повышенного давления в коллекторной головке. Эти впуски/выпуски стыка выполнены в системе таким образом, что выпуски для одного флюида соединяют вместе, при этом, соответственно, выпуски для другого флюида также соединяют вместе. Такое соединение выпусков для одного и того же флюида создает схему размещения, позволяющую устанавливать разделительные пластины в коллекторной головке на максимально большем расстоянии друг от друга, чем в случае, когда пластины герметично соединены непосредственно с коллекторной головкой, где ширина индивидуальных отверстий каналов в монолите определяет это расстояние.

Наибольший эффективный теплообмен на единицу объема монолитной структуры достигается при малых каналах и при распределении флюида в шахматном порядке. Это позволяет использовать практически 100% имеющейся площади поверхности в монолите. Чем меньше каналы, тем больше площадь поверхности на единицу объема (удельная площадь поверхности).

Однако малая ширина отверстий каналов также делает более сложным пропускание флюидов через коллекторную головку в каналы монолита и из них. Описанная выше система пластин с отверстиями упрощает подачу флюидов в малые каналы и вывод флюидов из них и позволяет сохранить распределение флюида в шахматном порядке.

Далее описана система подачи двух различных флюидов в монолитную структуру и вывод указанных флюидов из нее, без использования коллекторной головки. Эта система основана на использовании каналов для одного и того же флюида, расположенных рядами, имеющих общие стенки. Аналогично тому, что описано в патенте США 4271110, эти общие стенки могут иметь вырезы на определенную глубину монолита и затем могут быть герметизированы на концах, так что создаются отверстия в боковых стенках монолита, через которые один из флюидов может втекать или вытекать.

Однако в отличие от способа, описанного в патенте США 4271110, предложенная здесь система основана на использовании каналов, расположенных рядами, которые идут не только параллельно вдоль боковых стенок в одном направлении, но и в другом направлении (перпендикулярно друг другу). Это означает, что вырезы делают в этих пересекающихся рядах и после герметизации (как это обсуждается далее более подробно) получают отверстия во всех боковых стенках монолита, а не только в двух боковых стенках, как это было в случае рядов, идущих параллельно в одном направлении. Это обеспечивает намного большую гибкость ввода флюидов в монолит и вывода флюидов из него. Это позволяет создавать повторяющиеся кластеры 3×3 каналов, причем один флюид протекает через угловые каналы, а другой флюид протекает через два пересекающихся в центре ряда (через пересечение, крест). Аналогично, можно создавать повторяющиеся кластеры 4х4 каналов, в которых пересекающиеся в центре ряды образуют крест. Шесть других каналов размещают по одному в каждом углу (вершине креста), а два канала размещают на соответствующих внешних кромках на каждой боковой стороне у основания креста.

Настоящее изобретение позволяет, простым и эффективным образом, подавать два различных флюида в индивидуальные каналы в многоканальной монолитной структуре, распределять их в указанных каналах и выводить из указанной структуры. Это осуществлено за счет использования коллекторной головки, которая герметично прилегает к короткой лицевой стороне или к лицевым сторонам монолита, где имеются отверстия каналов. Предложенный способ основан на использовании системы в монолите, в которой отверстия каналов, через которые протекает один и тот же флюид, соединены в ряды, причем два флюида распределены равномерно. Ряды отверстий каналов для одного и того флюида соединены зазорами повышенного давления в коллекторной головке. Зазоры повышенного давления также могут иметь отверстия, так что два различных флюида могут быть выпущены на любой стороне коллекторной головки. Это означает, что можно пропускать отдельные потоки различных флюидов в индивидуальные каналы (и из них) в монолите через отдельный зазор повышенного давления (то есть через пространство, образованное между двумя разделительными пластинами). Таким образом, это означает, что нет необходимости в использовании труб для подачи двух флюидов в монолит или для отвода флюидов от него или в использовании вырезов или зазоров в самом монолите. Более того, можно соединять несколько монолитов в параллель, то есть бок о бок,