Патент ссср 233359

Иллюстрации

Показать всеРеферат

йа, ; ч игаg

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

233359, Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 17Х11.1967 (№ 1173260/23-4) Кл 46ао 6 с присоединением заявок № 1173261/23-4 и № 1173262/23-4

Приоритет

МПК С 101

УДК 621.43.057.5 (088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

Опубликовано 18.XI I.1968. Бюллетень № 2 за 1969 r.

Дата опубликования описания 17.IV.1969

Автор изобретения

В. П. Алексеев

Азербайджанский институт нефти и химии им. М. Азизбекова

Заявитель

СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К ДИЗЕЛЬНЫМ ТОПЛИВАМ

110 — 115" С

60 — 70 лгггн.

10 вес. сгс на сырье

2,0 — 2,5 г,чигг или

0,013 .г/ .тгик на 1 слг поверхности слоя в реакторе.

Температура окисления

Время окисления

Расход катализатора

Расход воздуха

30

Известен способ получения присадки к смазочньв| маслам окислением кислородом воздуха петролатума в присутствии катализатора, например нефтенатов кальция и магния.

По предполагаемому изобретению антинагарную эффективную и стабильную присадку к дизельным топливам получают окислением кислородом воздуха относительно дешевых недефицитных промышленных фракций керосина термического крекинга в присутствии алюмосиликатного пылевидного катализатора во взвешенном состоянии. Процесс окисления осуществляют при атмосферном давлении и умеренных температурах по простой технологической схеме, не требующей сложного оборудования. Катализатор является относительно недорогим отходом при производстве шарикового катализатора для каталитического крекинга.

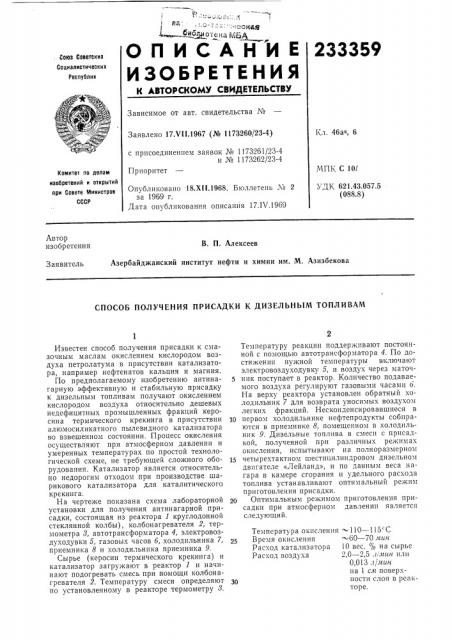

На чертеже показана схема лабораторной установки для получения антинагарной присадки, состоящая из реактора 1 круглодонной стеклянной колбы), колбонагревателя 2, термометра 8, автотрансформатора 4, электровоздуходувки 5, газовых часов б, холодильника 7, приемника 8 и холодильника приемника 9.

Сырье (керосин термического крекинга) и катализатор загружают в реактор 1 и начинают подогревать смесь при помощи колбонагревателя 2. Температуру смеси определяют по установленному в реакторе термометру 8.

Температуру реакции поддерживают постоянной с помощью автотрансформатора 4. По достижении нужной температуры включают электровоздуходувку 5, и воздух через маточник поступает в реактор. Количество подаваемого воздуха регулируют газовыми часами 6.

На верху реактора установлен обратный холодильник 7 для возврата уносимых воздухом легких фракций. Несконденсировавшиеся в

10 первом холодильнике нефтепродукты собираются в приемнике 8, помещенном в холодильник 9. Дизельные топлива в смеси с присадкой, полученной при различных режимах окисления, испытывают на полноразмерном четырехтактном шестицилиндровом дизельном двигателе «Лейланд», и по данным веса нагара в камере сгорания и удельного расхода топлива устанавливают оптимальный режим приготовления присадки.

20 Оптимальным режимом приготовления присадки при атмосферном давлении является следующий.

283359

Дизтопливо ТШФ-1 ТШФ -2

„ДЛ +5 о, +5оо — 5ч; присадки присадки присадки (СыРье Г)рисадкрекинг- керосин

Ди зтопливо

Д)н

ТШФ-1

ТШФ-2

Показатели

46,1 47,5 47,0

400 400, 448

1 (46,4 45,8

Цетановое число

203

158

198

204

166

20I

159

160

199

200

242

240

235

230

227

239

301 294

245 250

290 i 304

335 360

298

357, 355

298

330

301

359

328

331

347

378

371 370

375

344

4,65

7,05

4,51

1,79

0,008

О, 176, выдер- живает, 1

5,22

6,67

6,83

6,15

4,95

0,56

0,002

0,110 выдер-, живает

2,50

0,0089

0,120 выдер0,77

0,002

0,100 выдер- i

3,43

0,0034

0,112 выдерживает

2,50

0,005

0,115 выдер- живает

3,41

0,003

0,110 выдерживаетт

0,76

0,002

0,100 выдерживает живает (живает

86, 84 — 10 — 10

41 144

63 — 10

60 — 10

74 — 10

79 80 — 10 — 10

68 — 10

54

138

125

131

Таблица 2 с 10% исходного кр.кингкероспна с 10% присадки после шестимесячного хранения ее

Основные параметры режима и результаты испытания без с 5о, с 10% присадки присадки с 15 "4 присадки присадки

1300

1300

1300

1300

1300

1300

25,5

165

25,5

165

25,5

165

25,0

165

25,0

165

25,0

165

70 — 75

XK -22

6,807

252

70 — 75

МК -22

7, 481

257

70 — 75

МК-22

3,336

237

70 — 75

МК-22

3,404

236

70 — 75

МК -22

3,540

241

70 — 75

МК-22

3,424

237

Присадку приготовляют из нескольких ооразцов крекинг-керосина, отобранных и разное время с заводской крекинг-установки, Испытания показали, что имеющееся некоторое отличие во фракционном составе и других физико-химических показателях исходных крекинг-керосинов не оказывает влияния на эффективность действия присадки.

Присадка, полученная предлагаемым способом, стабильна и полностью растворима в дизельных топливах. В результате длительного хранения не наблюдается помутнения присадки и выделения осадка. Длительное хранение не оказывает отрицательного влияния на физико-химические и эксплуатационные показатели ее.

Влияние присадки на нагарообразующую способность топлив исследуют на полноразФракционны11 состав; а) Температура начала перегонки ос

o) 10% перегоияется при температуре, С в) 50о0 переганяется при температуре, «С г) 90% перегоняется при температуре, Ñ д) 96% перегоняется прн тем!!ературе, оС

Вязкость кинематическая прн 20=C, сстокс

Кислотность, мг KOH на 100 мл топлива

Зольность, %

Содержание серы, %

Испытания на меднуlo пластинку

Температура вспышки, определясмая в закрытом тигле, С

Температура застывания, С

Содержание фактических cìîë, мг на 10 мл топлива

Время испытания, час

Число оборотов, об/мин

Нагрузка, л. с.

Угол опережениия впрыска онлива, град.

Давление впрыска топлива, кг;см-

Т-ра жидкости, охлаждагощей цилиндры, оС .

Масло

Т-ра масла, "С

Вес нагара в камере сгорания, г

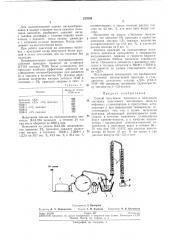

Ь дельный расход топлива, г, л ч Ic мерном двутактовом двигателе ЯЛЗ-204 с нераздельной камерой сгорания на малосернистом дизельном топливе «ДЛ» ГОСТ 4749 — 49 и двух образцах топлив широкого фракционного состава (ТШФ-1 и ТШФ-2). Смеси топлив «ДЛ», ТШФ-1 "I ТШФ-2 . присадкой выдер>кива1от в железной таре в течение почти года до начала испытаний их на дизеле

ЯЛЗ-204. Физико-химические показатели

10 сырья, присадки, полученной при оптимальном режиме, топлив «ДЛ», ТШФ-1, ТШФ-2 и топлив с присадкой приведены в табл. 1.

Влияние присадки на нагарообразующую спосооность сернистого дизтоплива «Л»

ГОСТ 305 — 58 исследуют на полноразмерном четырехтактном дизельном двигателе

«Лейланд» и результаты исследований приводят в табл. 2.

Таблица 1

Сернистое топливо,Л (1ОСТ 305 — 58) 233359

Нагар по методу

ПЗИ мг кг

Топливо

Предмет изобретения

667

648

522

Дизельное «ДЛ»

Дизельное «ДЛ» +5Я> присадки

ТШФ-1

ТШФ-1 +5",!, присадки

ТШФ-2

ТШФ-2 +5О, присадки

Составитель 3. Басырова

Редактор Л. А. Новожилова Тскред Т. П. Курилко 1(орректор Н. В. Босняцкая

Заказ 518/20 Тираж 437 Г1одписиос

ЦНИР1ПИ 1(омитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Для количественной оценки нагарообразования в камере сгорания после каждого испытания двигатель разбирают, снимают нагар с головки цилиндра, с головки поршня выше кольца, с верхнего пояса гильзы цилиндра и с клапанов головки цилиндра. Нагар взвешивают на аналитических весах.

При работе двигателя на дизельных топливах с присадкой нагар получается более рыхлый и легко снимаемый, чем на топливах без присадки.

Предварительную оценку противонагарного действия присадки проводят на установке

ИТ-9/3 методом ПЗИ. Было установлено, что присадка наиболее эффективно действует на уменьшение нагарообразования при введении ее в топлива в количестве 5%. Данные определения количества нагаров методом ПЗИ в топливах с 5% присадки сведены в табл. 3.

Таблица 3

Испытания топлив на полноразмерном двигателе ЯАЗ-204 проводят в течение 24 час при числе оборотов до 2000 в мин.

Испытания на дизеле ЯАЗ-204 показывают, что введение 5% присадки снижает количество нагара в топливах ТШФ-1, ТШФ-2 и

«ДЛ» на 39,7 вес. %, 43,3 вес. % и 39,4 вес. % соответственно, а также снижает расход топ лива на 4,5 вес. о p для всех трех видов топ лива.

Испытания на дизеле «Лейланд» показывают, что введение 5% присадки в сернистое дизельное топливо «Л» снижает количество нагароотложений на 51,0 вес. о p, а удельный расход топлива на 6 вес. %.

Влияние присадки на индикаторные показатели двигателя сказывается в сокрашении индукционного периода и скорости нарастания давления. Работа двигателя становится мягче. Показатель дымностн с введением присадки в топлива, например в ТШФ-1 и ТШФ-2, уменьшается до уровня стандартного тон.шва «ДЛ».

Исследования показывают, что прибавление полученной антинагарной присадки к стандартному дизельному топливу «ДЛ» (ГОСТ

4749 — 49) повышает цетановую характеристику топлива на 2 — 2,5 пункта.

Способ получения присадки к дизельным топливам окислением кислородом воздуха нефтяных углеводородов в присутствии катализатора и при повышенной температуре, ог.1ича1ои1ийся тем, что, с целью получения присадки, обладающей антннагарны»n свойствами, в качестве нефтяного углеводорода берут крекинг-керосин, а в качестве ката, inзатора — пылевидный алюмосиликатный катализатор, и окисление ведут в течение 60—

70 мин при 110 — 115 С при расходе ката,шзатора не более 10 вес. % на сырье н нрн расходе воздуха 2,0 — 2,5 л,, мнн.