Устройство центробежно-планетарное для обработки деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при отделочно-зачистной обработке деталей свободным абразивом. На водиле устройства расположены рабочие камеры. Последние связаны с механизмом их перемещения от наружного копира к внутреннему вдоль водила в одном цикле обработки деталей. Рабочие камеры установлены под углом к оси вращения водила с возможностью последовательного обкатывания по наружному и внутреннему копирам. В результате интенсифицируется процесс обработки, обеспечиваются различные режимы ее проведения, повышается качество поверхности и снижается величина ее шероховатости. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии механической обработки, а именно к отделочно-зачистной обработке деталей свободным абразивом, и может быть использовано в различных отраслях машиностроения и приборостроения.

Известно устройство для финишной обработки деталей в контейнерах с планетарным вращением, представляющее собой контейнеры, установленные на водиле, совершающие помимо планетарного движения переносное вращение вокруг оси перпендикулярной оси вращения ротора (а.с. №1627382 А1, М кл. В24В 31/104). Недостаток устройства - работа устройства в одном режиме в течении всего цикла обработки.

Известна установка (а.с. №231338, М кл. 67а. 23) для центробежной абразивной обработки деталей в контейнерах. Ось, относительно которой движутся вращающиеся контейнеры, расположена горизонтально. Недостаток устройства - движение рабочих камер по одной траектории (окружности) в течение всего цикла обработки, что обеспечивает один режим обработки деталей.

Ближайшим техническим решением по технической сути и достигаемому результату является центробежное устройство для центробежно-планетарной обработки (патент №1509234 А1, кл. В24В 31/104), принятое в качестве прототипа. Устройство содержит вращающуюся посредством привода платформу, несущую вертикально размещенные рабочие камеры, установленные с возможностью вращения вокруг своих осей путем кинематической связи с центральным элементом, закрепленным посредством вала на основании. Рабочие камеры размещены на платформе шарнирно и связаны между собой введенным в устройство бандажным кольцом, при этом вал, связывающий центральный элемент с основанием, выполнен торсионным.

Недостатками данного устройства являются:

- ось контейнера параллельна оси вращения водила, то есть отсутствует возможность изменения угла наклона рабочей камеры, что приводит к отсутствию вертикальной составляющей ускорения, поэтому не обеспечивается послойное перемешивание технологической среды.

- работа устройства осуществляется в одном режиме в течение всего цикла обработки деталей.

- конструкция сложна в изготовлении и в обслуживании из-за введенного центрального зубчатого колеса.

Задача изобретения - создать устройство, многократно увеличивающее контактное взаимодействие абразивного зерна в зоне обработки с обрабатываемой поверхностью деталей, обеспечивающее интенсификацию процесса, имеющее возможность переналаживаться под различные режимы обработки (за счет изменения угла наклона камер), а также производить последовательно черновую и чистовую обработки за один цикл обработки деталей, переключаясь с наружного копира на внутренний.

Техническим результатом является интенсификация процесса обработки при одновременном улучшении качества поверхности и снижении величины шероховатости.

Указанный технический результат достигается тем, что устройство центробежно-планетарное для обработки деталей содержит расположенные на водиле рабочие камеры, снабжено наружным и внутренним копирами и механизмом перемещения рабочих камер от одного копира к другому вдоль водила в одном цикле обработки деталей, при этом рабочие камеры установлены под углом к оси вращения водила с возможностью последовательного обкатывания по наружному и внутреннему копирам для обеспечения различных режимов обработки. Копиры выполнены с круговым профилем для обеспечения движения точек рабочих камер при обкатке по наружному и внутреннему копирам по законам, соответственно, гипоциклоиды и эпициклоиды в одном цикле обработки деталей. Рабочие камеры расположены в подшипниковых узлах, выполненных с возможностью их замены для изменения угла наклона оси рабочей камеры к оси вращения водила и создания ее движения по закону конического маятника с различными углами наклона. Устройство снабжено синхронной муфтой компенсирующей угол наклона рабочей камеры по плоскости подшипникового узла и узлом прижима рабочей камеры к копирам. Наружный и внутренний копиры могут быть выполнены с профильной поверхностью, при этом рабочие камеры установлены с возможностью движения по траектории, заданной копирами. Рабочие камеры установлены с возможностью вращения с переменной скоростью на разных участках копиров.

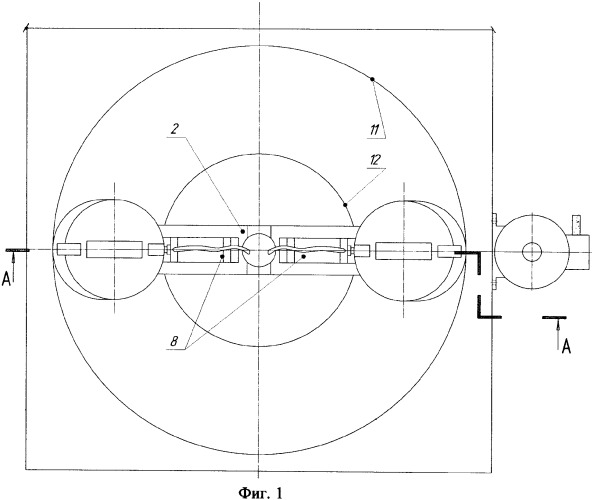

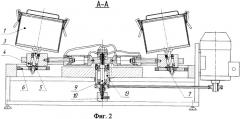

На фиг.1 изображено устройство центробежно-планетарное для обработки деталей, вид сверху; на фиг.2 - то же устройство, разрез А-А.

Устройство состоит из двух рабочих камер 1, расположенных по обе стороны от оси вращения водила 2, посаженых на вал 3 и располагающихся в подшипниковом узле 4. Рабочие камеры 1 жестко соединены с валом 3, который через синхронную муфту 5 соединен с фрикционным колесом 6. Соединенное с валом 3 фрикционное колесо 6 через типовую синхронную муфту 5 самоустанавливается (компенсируя угол наклона рабочих камер 1) по плоскости подшипникового узла 4, в котором для уменьшения сил трения, возникающих при вращении фрикционного колеса 6, имеется кольцевая проточка с находящимися в ней шариками 7. Камера меняет свой угол наклона за счет замены подшипникового узла 4 подшипниковым узлом 4' другого исполнения с углом наклона вала 3, подбираемого экспериментально для каждой обрабатываемой группы деталей. Подшипниковый узел 4 совместно с рабочими камерами 1 может перемещаться по пазу водила 2 во время обработки деталей с помощью встроенных в водило пневмоцилиндров 8, шток которых перемещает их вдоль паза водила 2, обеспечивая тем самым, различные режимы обработки деталей. Для передачи вращения водилу 2 используется вал 9, жестко соединенный с водилом 2. Для подачи воздуха в пневмоцилиндры используется пневматическая муфта 10, соединенная с валом 9, вращающим водило 2. В валу 9 с этой же целью имеются два отверстия - одно для создания давления, а другое для сброса отработанного воздуха. С целью передачи вращения рабочим камерам 1 через фрикционные колеса 6 используются наружный копир 11 и внутренний копир 12.

Частота вращения вала 9 регулируется за счет изменения передаточного отношения привода (например, путем смены шкивов клиноременной передачи) от двигателя к шпиндельному узлу 13 или частотным преобразователем изменяющим частоту вращения электродвигателя в необходимом диапазоне, что позволяет подбирать оптимальные технологические режимы обработки деталей.

Рабочие камеры, установленные под углом к оси вращения водила, в начале цикла обкатываются по наружному копиру, совершая встречное вращение по отношению к направлению вращения водила, обеспечивая черновую обработку деталей - снятие заусенцев с обрабатываемых деталей после штамповки, округление острых кромок, а также исправление других грубых дефектов. Затем рабочие камеры с помощью механизма, обеспечивающего перемещение камер вдоль водила в процессе обработки, смещаются по нему от наружного к внутреннему копиру, совершая вращение в том же направлении, что и вращение водила. Смещение рабочих камер ближе к оси вращения водила уменьшает силы, влияющие на величину внедрения свободного абразива в детали, уменьшая их шероховатость. Таким образом, последовательная черновая и чистовая обработки за один цикл существенно снижает технологическое время процесса. Копиры, как для внутреннего, так и для наружного зацеплений камер, кроме кругового профиля могут иметь различный профиль своих торцевых поверхностей, отличных от круга, например элипс. Это обеспечивает дополнительную интенсификацию процесса обработки деталей за счет движений рабочих камер по траектории задаваемой профилем одного из копиров, т.к. неравномерные скорости движения камер вызывают появление тангенсальных ускорений и увеличение относительных перемещений частиц загрузки, а значит и дополнительных сил резания, приводящих к уменьшению времени на обработку деталей. Наличие угла наклона камеры относительно вертикальной оси вращения обеспечивает градиент скорости по высоте. Это также приводит к интенсивному послойному перемешиванию деталей и технологической среды, что обеспечивает стабильность технологического процесса и равномерные параметры качества поверхностного слоя.

Устройство работает следующим образом.

В рабочие камеры 1 загружают обрабатываемые детали и технологическую среду, заполняя 70% ее объема (2/3 высоты камеры). Устройство закрывают прозрачной крышкой, позволяющей производить визуальное наблюдение за процессом. Включают вращение двигателя, который через клиноременную передачу передает крутящий момент на вал 9, жестко соединенный с водилом 2. В начале цикла обработки деталей с помощью пневмоцилиндров, рабочие камеры располагаются по краям водила 2. Вращение камер 1 начинается при вращении водила 2 вследствие зацепления фрикционного колеса 6 с копиром 11. В случае, если поверхность копира И, по которой обкатывается фрикционное колесо 6 выполнена в виде окружности, то движение любой точки внутренней поверхности камер передающей движение частицам технологической загрузки, осуществляется по закону гипоциклоиды. Затем по истечении времени подбираемого экспериментально, автоматически, с помощью реле времени, срабатывают пневмоцилиндры 8, которые передвигают рабочие камеры 1 вдоль водила 2, толкая подшипниковый узел 4, и вводят их в зацепление через фрикционное колесо 6 с копиром 12. В случае, если поверхность копира 12, по которой обкатывается фрикционное колесо 6, выполнена в виде окружности, то движение точек рабочих камер 1 осуществляется по закону эпициклоиды. Время окончания цикла может быть задано также с помощью реле времени и подбирается экспериментально. По окончании цикла обработанные детали выгружаются из камер, и цикл работы устройства повторяется.

1. Устройство центробежно-планетарное для обработки деталей, содержащее расположенные на водиле рабочие камеры, отличающееся тем, что оно снабжено наружным и внутренним копирами и механизмом перемещения рабочих камер от одного копира к другому вдоль водила в одном цикле обработки деталей, при этом рабочие камеры установлены под углом к оси вращения водила с возможностью последовательного обкатывания по наружному и внутреннему копирам для обеспечения различных режимов обработки.

2. Устройство по п.1, отличающееся тем, что упомянутые копиры выполнены с круговым профилем для обеспечения движения точек рабочих камер при обкатке по наружному и внутреннему копирам по законам соответственно гипоциклоиды и эпициклоиды в одном цикле обработки деталей.

3. Устройство по п.1, отличающееся тем, что рабочие камеры расположены в подшипниковых узлах, выполненных с возможностью их замены для изменения угла наклона оси рабочей камеры к оси вращения водила и создания ее движения по закону конического маятника с различными углами наклона.

4. Устройство по п.3, отличающееся тем, что оно снабжено синхронной муфтой, компенсирующей угол наклона рабочей камеры по плоскости подшипникового узла.

5. Устройство по п.1, отличающееся тем, что оно снабжено узлом прижима рабочей камеры к копирам.

6. Устройство по п.5, отличающееся тем, что наружный и внутренний копиры выполнены с профильной поверхностью, при этом рабочие камеры установлены с возможностью движения по траектории, заданной копиром.

7. Устройство по п.6, отличающееся тем, что рабочие камеры установлены с возможностью вращения с переменной скоростью на разных участках копиров.