Способ и устройство для наполнения контейнера

Иллюстрации

Показать всеИзобретение относится к способу наполнения контейнера, имеющего открытый конец, порошком, способу одновременного наполнения множества таких контейнеров и устройству для осуществления способов. Способ наполнения контейнера заключается в размещении открытого конца бункера с порошком над открытым концом контейнера, механическом воздействии на бункер, вызывающем перенос порошка из бункера в контейнер, и механическом воздействии на контейнер. Причем бункер и контейнер зажимают в единый узел, а указанные механические воздействия включают постукивание по указанному узлу, состоящему из бункера и контейнера. Механические воздействия имеют по меньшей мере заданную величину, достаточную для обеспечения наполнения контейнера порошком с заданной плотностью. Достигается полное наполнение объема контейнера порошком с заданной плотностью, без образования воздушных карманов или пустот. 3 н. и 16 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к способу наполнения контейнера, имеющего открытый конец, порошком, способу одновременного наполнения множества таких контейнеров и устройству для осуществления указанных способов.

Когда заводской раздаточный блок дозирует лекарственный препарат в отдельные контейнеры, нужно обеспечить защиту препарата от воздействия атмосферы. Загружаемый вес (масса препарата) должен быть выдержан с точностью выше 5% относительного стандартного отклонения.

Когезионные порошки трудно втолкнуть в небольшой контейнер, поскольку они прилипают к стенкам и слипаются сами, приводя к неравномерному наполнению. Если чтобы избежать этого явления, использовать большую силу, то порошки уплотняются в твердую массу. Это особенно плохо, если порошок предназначен для сухой ингаляции, когда пациент должен всасывать порошок из контейнера при вдохе.

Способы наполнения контейнеров известны. Можно использовать дозаторные трубки. Трубку вставляют в слой порошка, вынимают вместе с захваченном в нее порошком и устанавливают в контейнер. Затем порошок выталкивают из трубки в контейнер. Известен способ, при котором контейнер погружают в порошок вверх дном, чтобы в него попал порошок, а затем вытирают излишки порошка. Можно выталкивать порошок в контейнер путем постукивания, взвешивать контейнер и прекращать постукивание, когда в контейнере окажется нужное количество порошка. Можно всасывать порошок в трубку известного объема, переносить трубку в контейнер и выдувать в него порошок.

С помощью этих способов трудно наполнить маленький контейнер до самых краев, но так, чтобы на поверхности, окружающей контейнер, порошка не было и чтобы плотность введенного в контейнер порошка была больше, чем объемная плотность.

В WO 97/05018 описан способ и устройство для наполнения полостей, в частности порошком, который находится в виде свободного сыпучего агломерата и перетекает из бункера, подвергаемого вибрации. Сказано, что с помощью вибрации можно точно прекращать и возобновлять течение порошка. Полости могут быть образованы в круглом диске. Диск может быть установлен на поворотном столе и подвергаться вибрации. В этом документе указано, что вследствие вибрации полости по периферии дозаторного кольца равномерно наполняются порошком при их прохождении под выходным отверстием бункера. Кроме того, вибрация заставляет излишки порошка в полостях и на верхней поверхности дозаторного кольца перемещаться к следующей полости или падать с края дозаторного кольца. Предусмотрена возможность соединения дозаторного держателя (в котором образованы полости) и бункера, так что порошок поступает непосредственно в каждую полость, а на верхней поверхности дозаторного держателя между полостями порошок будет отсутствовать.

Таким образом, в WO 97/05018 описана система, в которой для обеспечения надлежащего наполнения каждой полости используется вибрация. Благодаря вибрации порошок течет из бункера в полость и затем продолжать течь внутрь полости, так что по краям или в середине полости не остается пространства или воздушных карманов и тем самым достигается одинаковая плотность наполнения. Однако в WO 97/05018 не сказано, какая фактическая плотность будет у порошка в полости. В WO 97/05018 описана одна система, в которой вибрация продолжается до тех пор, пока полость не заполнится полностью, и другая система, которая исходя из того, что при постоянной амплитуде и частоте вибрации расход поступающего в полость порошка будет, по существу, постоянным, определяет вес загруженного порошка путем точного определения продолжительности вибрации. Не учитывается то, что для конкретного объема, например полного объема полости, плотность порошка может изменяться и в результате будет изменяться вес загруженного порошка. Трудно обеспечить, чтобы объем был полностью заполнен порошком и чтобы не было никаких воздушных карманов или пустот.

Целью изобретения является устранение или по меньшей мере уменьшение недостатков, присущих известным способам и устройствам.

Настоящее изобретение основано на том, что заданное механическое воздействие на контейнер, содержащий порошок, приводит к тому, что порошок со временем приобретает постоянную заданную и воспроизводимую плотность. Механическое воздействие должно вызывать вертикальное ускорение частиц порошка и предпочтительно осуществляется путем постукивания.

Согласно изобретению предложен способ наполнения контейнера, имеющего открытый конец, порошком, включающий установку выхода бункера, содержащего порошок, над открытым концом контейнера, механическое воздействие на бункер для переноса из него порошка в контейнер и механическое воздействие на контейнер, причем указанные механические воздействия имеют по меньшей мере заданную величину, достаточную для наполнения контейнера порошком с заданной плотностью.

При механическом воздействии на бункер порошок переносится из бункера в контейнер, а при механическом воздействии на контейнер порошок в нем оседает и достигает воспроизводимого состояния, известного как "плотность утряски". Плотность утряски достигается после того, как контейнер подвергся воздействию заданной величины. Дальнейшее воздействие не дает существенного увеличения плотности порошка. Поэтому нет необходимости контролировать количество порошка в контейнере. Величину воздействия на контейнер можно определить, например, по времени этого воздействия, по количеству постукиваний по контейнеру или по частоте или амплитуде вибрации. Если известен объем контейнера и его наполняют до заданного уровня, например, определяемого положением выхода бункера, то получение известной массы порошка можно обеспечить на основании заданной плотности. Можно закончить постукивание до того, как будет достигнута плотность утряски. Во время последних постукиваний, выполняемых для достижения плотности утряски, контейнер будет полностью наполнен порошком, плотность которого будет медленно увеличиваться с каждым постукиванием.

В этом диапазоне, обычно выше 90% плотности утряски, поведение порошка является очень воспроизводимым. Поэтому изменяя количество постукиваний, можно наполнить контейнер полностью и регулировать с достаточной воспроизводимостью плотность порошка в контейнере в диапазоне от 90% до 100% плотности утряски. Это позволяет немного изменять вес загруженного порошка, что может оказаться полезным для учета небольших изменений свойств порошка от партии к партии.

Предпочтительно, чтобы способ включал использование объема контейнера для определения объема порошка.

В этом случае заданную массу можно получить благодаря тому, что используется контейнер заданного объема.

Предпочтительно, чтобы способ дополнительно включал заполнение порошком всего объема контейнера, причем объем контейнера равен заданному объему.

Таким образом, объем контейнера можно использовать для определения массы порошка.

Предпочтительно, чтобы способ включал отведение выхода бункера от открытого конца контейнера в течение по меньшей мере части операции механического воздействия на бункер, для переполнения контейнера и удаление избытка порошка с открытого конца контейнера после операций механического воздействия.

В частности, предпочтительно, чтобы бункер заполнил контейнер и чтобы порошок осел в контейнере до того, как бункер отводят от его открытого конца. Дальнейшее воздействие на бункер, когда он отведен от открытого конца контейнера, гарантирует, что контейнер будет полностью наполнен порошком. Это исключает возможность того, что при отведении бункера от открытого конца контейнера он захватит с собой некоторое количество порошка из верхней части контейнера.

Предпочтительно, чтобы способ дополнительно включал установку выхода бункера над открытым концом контейнера так, что контейнер заполняется вровень с его открытым концом.

В этом случае положение выхода бункера определяет заданный объем порошка, равный объему контейнера до уровня его открытого конца.

В альтернативном варианте способ дополнительно включает установку выхода бункера на заданном уровне внутри контейнера для ограничения в нем заданного объема, который меньше объема всего контейнера.

В этом случае контейнер тоже может использоваться для определения заданного объема. Однако поскольку выход бункера входит внутрь контейнера, верхняя поверхность, ограничивающая заданный объем порошка в контейнере, расположена ниже уровня открытого конца контейнера. Поэтому уменьшается вероятность того, что какое-то количество порошка будет осаждаться вокруг открытого конца контейнера. Заданный объем можно легко изменять, изменяя уровень опускания выхода бункера в контейнер.

Предпочтительно, чтобы способ дополнительно включал обеспечение наличия на выходе бункера одного из следующих элементов: насадка, сито, решето и сетка для отделения порошка в бункере от порошка в контейнере.

Это обеспечивает надежное удерживание порошка в бункере до тех пор, пока бункер не будет подвергаться механическому воздействию.

Предпочтительно, чтобы размеры отверстия указанных насадки, сита, решета или сетки были достаточно малы, не позволяя порошку с объемной плотностью проходить через них под действием силы тяжести, но достаточно большие, чтобы порошок падал через них во время операции механического воздействия.

Это позволяет перемещать бункер к контейнеру и от него без высыпания значительного количества порошка.

Указанные насадка, сито, решето или сетка имеют отверстия размером предпочтительно около 0,5 мм.

Отверстия могут иметь другие размеры в зависимости от свойств порошка.

Предпочтительно, чтобы одна или обе операции механического воздействия включали постукивание по бункеру и/или контейнеру.

Таким образом, постукивание по бункеру и/или контейнеру можно использовать для переноса и/или усадки порошка.

Постукивание в отличие от обычной неспецифической вибрации не просто заставляет частицы порошка двигаться и поэтому течь более свободно, но фактически сообщает порошку положительные импульсы, в особенности для его перемещения в направлении, определяемом направлением постукивания. Поэтому предпочтительно выполнять постукивание в направлении от открытого конца контейнера внутрь него, сообщая частицам порошка импульсы в этом направлении. Обычно когда наполнение происходит под действием силы тяжести, открытый конец контейнера ориентируют в направлении вверх, так что постукивание выполняют в направлении вертикально вниз.

Операции механического воздействия предпочтительно включают подъем бункера и контейнера на высоту 1-10 мм и предоставление им возможности падать под действием силы тяжести с достижением, по существу, неподвижного положения.

Такое постукивание по бункеру и контейнеру заставляет порошок переходить из бункера в контейнер и оседать в контейнере в результате уплотнения.

Механическое воздействие предпочтительно сообщает порошку в бункере и контейнере ускорение приблизительно 1000 g.

Это ускорение может обеспечиваться как описано выше или посредством любого подходящего движения бункера и/или контейнера. Оно способствует оседанию порошка до заданной плотности.

Предпочтительно, чтобы операции механического воздействия включали постукивание по бункеру и/или контейнеру от 50 до 500 раз.

В зависимости от природы порошка и величины заданного объема такое механическое воздействие будет достаточным для наполнения контейнера порошком и оседанию в нем порошка до заданной плотности. В этом случае нет необходимости взвешивать контейнер.

Предпочтительно, чтобы операции механического воздействия включали вибрацию бункера и/или контейнера.

Вибрация является альтернативным способом переноса порошка и/или его оседанию. Вибрацию можно сочетать с постукиванием, описанным выше.

Для достижения требуемого механического воздействия недостаточно подвергнуть контейнер обычной неспецифической вибрации. Обычная вибрация просто заставляет частицы порошка двигаться друг относительно друга и друг над другом и тем самым улучшает течение порошка. Хотя это и полезно в отношении движения порошка из бункера в контейнер и для полного наполнения контейнера, плотность порошка в контейнере будет недостаточно определенной.

Чтобы в результате механического воздействия порошок оседал до воспроизводимого состояния, характеризуемого плотностью утряски, требуется такая вибрация, при которой частицы порошка получают импульсы, как при постукивании. Действительно, профиль вибрационного движения должен быть таким, чтобы частицы порошка перемещались так же, как они перемещаются в результате постукивания. В этом смысле вибрацию, которая годится в качестве механического воздействия, можно было бы рассматривать как серию последовательных постукиваний, а не как обычную неспецифическую "вибрацию", как она обычно понимается специалистами в данной области.

Ввиду изложенного понятно, что постукивание является особенно предпочтительным.

Вибрацию бункера и/или контейнера выполняют предпочтительно с частотой от 100 Гц до 1 кГц.

Для большинства обычных порошков это обеспечивает механическое воздействие, вызывающее перенос и оседание порошка.

Предпочтительно, чтобы способ дополнительно включал обеспечение наличия непроницаемого для порошка уплотнения между бункером и контейнером во время по меньшей мере части операции механического воздействия на бункер.

Благодаря этому, когда в результате механического воздействия на бункер из него сыпется порошок, он переносится точно в контейнер и не попадает на поверхности вокруг контейнера.

Способ предпочтительно включает механическое соединение бункера и контейнера таким образом, что механическое воздействие на один из них вызывает механическое воздействие на другой из них, в результате чего операции механического воздействия на бункер и контейнер выполняют одновременно путем совместного механического воздействия на них.

В этом случае на бункер и контейнер воздействуют как на единый блок. Например, можно осуществлять падения бункера и контейнера как единого блока, создавая соответствующее постукивание. Аналогично вибрация, сообщенная бункеру или контейнеру, будет передаваться соответственно контейнеру или бункеру.

Согласно изобретению предложен также способ одновременного заполнения порошком множества контейнеров, имеющих открытые концы, включающий:

обеспечение наличия бункера, имеющего множество выходов;

установку множества выходов над соответствующими открытыми концами контейнеров; и

одновременное выполнение описанного выше способа для каждого контейнера.

Таким образом, множество контейнеров можно наполнить одновременно. Поскольку процесс механического воздействия обеспечивает наполнение контейнер порошком одинаковой плотности, то не нужно контролировать каждый контейнер в отдельности, например, путем взвешивания. Множество контейнеров можно разместить на одном носителе.

После выполнения описанных выше способов можно закрыть наполненные контейнеры уплотнительным листом для герметичности.

Согласно изобретению предложено также устройство для наполнения порошком контейнера, имеющего открытый конец, содержащее:

опору для контейнера;

бункер, имеющий выход и установленный с возможностью перемещаться по выбору относительно опоры для размещения выхода над открытым концом установленного на опоре контейнера,

раздаточное средство для механического воздействия на бункер и контейнер таким образом, чтобы вызвать перенос порошка из бункера в контейнер; и

устройство управления раздаточным средством так, что механическое воздействие имеет по меньшей мере заданную величину, достаточную для достижения порошком в контейнере заданной плотности.

Это устройство может быть выполнено так, чтобы осуществлять любой из описанных способов, например одновременное наполнения множества контейнеров, которые, при желании, образуют часть единого носителя.

Изобретение будет более понятным из последующего описания, представленного только в качестве примера его осуществления и сопровождаемого чертежами, на которых

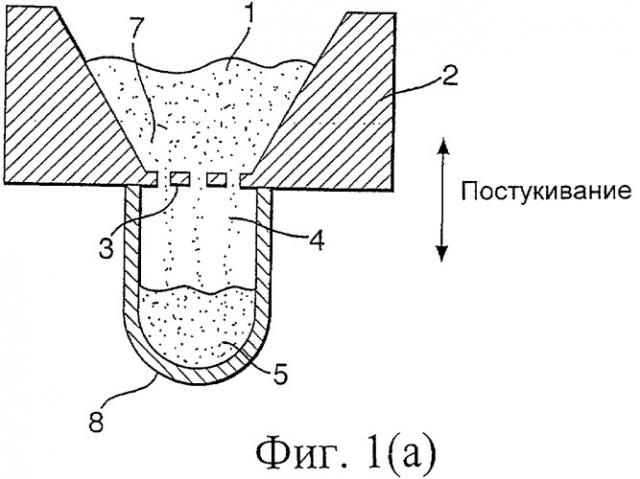

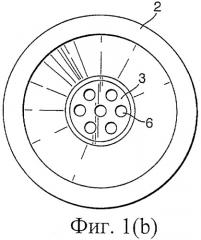

фиг.1(а) и (b) изображают один из вариантов осуществления изобретения;

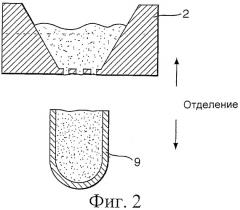

фиг.2 изображает отделение бункера от контейнера согласно изобретению;

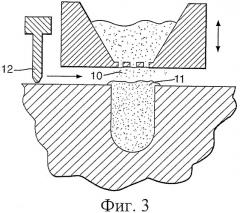

фиг.3 иллюстрирует альтернативный способ согласно изобретению;

фиг.4(а) и (b) иллюстрируют альтернативный способ и бункер согласно изобретению;

фиг.5 иллюстрирует способ наполнения множества контейнеров согласно изобретению;

фиг.6(а)-(е) изображают варианты выполнения выхода бункера согласно изобретению;

фиг.7 схематично изображает устройство для постукивания по контейнеру и бункеру согласно изобретению и

фиг.8 изображает графики изменения положения, скорости и ускорения от времени.

При наполнении контейнеров необходимо обеспечить, чтобы наполненные контейнеры содержали заданную массу порошкового препарата или композиции препарата и наполнителя.

Если можно гарантировать, что объем контейнера точно соответствует заданному, то можно также гарантировать наполнение контейнера заданной массой порошка при условии, что порошок в контейнере имеет одинаковую и воспроизводимую плотность.

В фабричных условиях вводимые в контейнеры дозы сухого порошка для ингаляции должны быть точно выверены и контейнеры должны наполняться с большой скоростью. Множество доз сухого порошка для ингаляции имеет вид массива контейнеров на поверхности плоскости. Для достижения быстрого наполнения выгодно наполнять множество контейнеров параллельно, а не последовательно.

Желательно иметь возможность регулировать массу дозы на небольшую величину (примерно ±5%) без существенного изменения оборудования, чтобы наполняющая система могла учитывать небольшие изменения концентрации препарата в композиции.

В данном описании рассмотрено использование постукивания или вибрации для перемещения порошка из подающего бункера в контейнер и одновременно для равномерного распределения порошка внутри контейнера с достижением одинаковой и воспроизводимой плотности порошка.

Подающий бункер имеет на дне выход, примыкающий к отверстию контейнера. Подающий бункер и контейнер могут быть скреплены между собой и затем подвергаться постукиванию, в результате чего порошок под действием силы тяжести будет проходить в контейнер через сито на выходе бункера. Постукивание или вибрация обеспечивает заполнение контейнера порошком из бункера, а также оседание порошка в контейнере, в результате чего плотность порошка приближается к воспроизводимому состоянию, известному как "плотность утряски". Затем бункер и контейнер разъединяют. Размер и форма отверстий выхода бункера выбраны так, что без постукивания порошок не падает из него и, следовательно, поверхность порошка в контейнере определяется положением сита во время наполнения.

Способ может использоваться для заполнения множества контейнеров из одного бункера, в котором имеется необходимое количество выходов. Хотя некоторые контейнеры заполнятся раньше других, но если количество постукиваний достаточно для заполнения всех контейнеров, плотность в каждом из них будет, по существу, одинаковой.

Уровень наполнения можно установить ниже отверстия контейнера, если на выходе бункер снабжен пластиной с отверстиями, которую вводят через отверстие контейнера внутрь него до заданного уровня.

Преимущество способа состоит также в том, что он обеспечивает заполнение контейнера порошком с высокой плотностью, но без такого уплотнения, когда происходит слипание когезионных порошков.

На фиг.1(а) показано сечение, а на фиг.1(b) показан вид сверху базового устройства для реализации описанной выше концепции.

Порошок 1 находится в бункере 2, на дне 7 которого имеется выход, площадь которого соответствует отверстию контейнера 8. Пропускное сечение бункера закрыто тонкой пластиной с отверстиями, образующей сито 3. Бункер 2 и контейнер 8 зажимают в единый узел и постукивают по нему. Постукивание или вибрация производится в виде коротких импульсов с большим ускорением. Они могут иметь разнообразную форму и прикладываться в различных направлениях в зависимости от геометрии и от свойств порошка. Для базового примера постукивание или вибрацию осуществляют за счет того, что бункер и контейнер поднимают на высоту от 1 мм до 10 мм и затем дают им возможность падать под действием силы тяжести и ударяться о твердую плоскую поверхность. Это может быть достигнуто с помощью показанного на фиг.7 кулачка. Падающий вниз порошок испытывает резкое замедление. Порошок по инерции проходит через отверстия в сите и падает в контейнер. При каждом ударе в контейнер падает дискретная масса порошка 4. Природа порошка такова, что масса, перенесенная при каждом ударе, не является очень плотной. Поэтому нельзя обеспечить перенос точной массы только за счет определенного числа постукиваний или определенного времени вибрации. Постукивание или вибрацию продолжают и после того, как контейнер заполнился, т.е. порошок будет касаться нижней стороны сита 3. Дальнейшие постукивания или вибрация уплотняют порошок в контейнере и, если их продолжать долго, порошок достигнет плотности, известной как плотность утряски.

Плотность утряски является очень воспроизводимым свойством порошка. Плотность утряски обычно на 20-100% выше объемной плотности (которую имеет порошок при свободном насыпании в контейнер).

Нет необходимости выполнять определенное количество постукиваний для достижения полной плотности утряски, если порошок уже пришел в состояние, имеющее воспроизводимость, необходимую для обеспечения требуемой точности наполнения. Было установлено, что приемлемым количеством является 50-500 постукиваний. При необходимости путем изменения количества постукиваний можно регулировать вес порошка в контейнере, чтобы учитывать изменения свойств порошка от партии к партии.

По окончании постукивания или вибрации бункер 2 и заполненный контейнер 9 отделяют друг от друга, как показано на фиг.2, не допуская встряхивания бункера, чтобы из него не высыпался порошок на окружающую контейнер поверхность. В результате контейнер оказывается заполнен до краев порошком с контролируемой одинаковой плотностью. Таким образом достигается точная масса загрузки.

На фиг.3 показан вариант, который может оказаться предпочтительным, если порошок является очень когезионным и может прилипать к нижней стороне сита 10. Если количество прилипшего порошка изменяется, то ухудшается точность. Поэтому в данном варианте после отсоединения бункера по нему производят постукивание, а контейнер остается неподвижным. В результате порошок осаждается выше поверхности 11 при полном заполнении контейнера. Излишек порошка можно удалить скребком 12, чтобы контейнер был наполнен вровень с краями.

На фиг.4 показан другой вариант осуществления изобретения, предназначенный для наполнения контейнера точно до заданного уровня при воспроизводимой плотности порошка. В этом случае уровень наполнения находится ниже края контейнера. Снабженная отверстиями пластина опущена вниз так, что она полностью закрывает пропускное сечение контейнера на заданном расстоянии от его отверстия 15.

Наполнение ниже краев облегчает закрывание контейнера, исключая высыпания порошка или его попадание на уплотнительную поверхности, расположенную по краям контейнера.

Контейнер 9 наполняют, как описано выше, но только до высоты, на которой находится пластина с отверстиями, а не до краев. На фиг.4b показаны бункер и контейнер после наполнения. Видно, что контейнер наполнен не до верха и что а=b, где b - глубина, на которую пластина с отверстиями опущена относительно бункера. Очевидно, что глубина наполнения может быть задана конструкцией бункера и пластины с отверстиями. Возможна небольшая регулировка высоты наполнения путем изменения положения контейнера относительно бункера с помощью тонких прокладок.

На фиг.5 показано другое устройство, где в основании бункера имеется несколько пластин с отверстиями, расположенных так, что к бункеру можно подсоединить одновременно несколько контейнеров, в каждый из которых порошок поступает через отдельную соответствующую пластину с отверстиями. На фиг.5 показан один бункер 16 с тремя пластинами 17а, 17b, 17с и три контейнера 18а, 18b, 18с.

Контейнеры наполняют как описано выше. На фиг.5 показана система в состоянии, соответствующем середине процесса постукивания или вибрации. Как видно на фиг.5, контейнер 18с почти полный, а контейнер 18b наполнен только наполовину. Однако поскольку постукивание или вибрация продолжается, оба контейнера будут заполнены полностью, а дополнительное постукивание или вибрация вызывает оседание порошка в контейнере до плотности, близкой к максимальной. Количество контейнеров, которые могут заполняться одновременно, не ограничено. Это позволяет получить большую скорость заполнения. Например, система, которая заполняет параллельно 30 контейнеров за 100 постукиваний, выполняемых с частотой 10 постукиваний в секунду, имеет среднюю скорость заполнения 3 контейнера в секунду.

На фиг.6 показано поперечное сечение пластин с отверстиями различных типов. На фиг.6(а) показана пластина с отверстиями, которую можно изготовить фрезеровкой отверстий в листовом материале. Пластина может иметь толщину (t) 0,5 мм и отверстия диаметром (d) 0,5 мм, высверленные в ней в виде прямоугольного или шестиугольного массива с шагом (р) 1 мм. Такая пластина подходит для раздачи порошка с частицами в диапазоне от 0,005 мм до 0,01 мм.

Однако было обнаружено, что такая геометрия может привести к изменению места отделения порошка, когда сито поднимают от наполненного порошком контейнера. А именно иногда порошок отделяется в нижней части 20 отверстия, оставляя в контейнере плоскую поверхность порошка, а иногда в верхней части 21 отверстия, образуя на поверхности порошка в контейнере столбик порошка.

Эта неопределенность места отделения порошка может быть причиной значительного изменения веса загруженного порошка.

На фиг.6(b) показан вариант, в котором этой проблемы не существует благодаря тому, что толщина снабженной отверстиями пластины намного меньше диаметра отверстия. В случае типичных фармацевтических порошков толщина пластины с отверстиями находится в пределах от 0,05 мм до 0,1 мм. Но хотя такие пластины используются часто и их легко изготовить травлением или лазерной обработкой, они несколько хрупки для производственных условий и могут слишком сильно вибрировать в случае больших контейнеров, когда используются большие силы при постукивании или вибрации.

На фиг.6(с) показан вариант с сужающимися отверстиями, имеющими больший размер (d1) со стороны бункера. В этом случае порошок всегда отрывается в расположенной со стороны контейнера нижней части отверстия, имеющей меньший размер d2. Для любого конкретного порошка существует оптимальный угол сужения отверстий, причем при слишком малом угле порошок не будет отрываться всегда в нижней части, а слишком большой угол вызовет сжатие порошка при его проходе через отверстие, что может привести к забиванию отверстий.

На фиг.6(d) показан вариант с суживающимися отверстиями, имеющими больший размер d2 со стороны контейнера. В этом случае порошок будет отделяться в верхней части отверстий, со стороны бункера. Однако сильное сужение позволяет находящемуся в отверстиях порошку при подъеме пластины с отверстиями падать в контейнер, так что можно осуществлять точный контроль места отделения порошка.

Благодаря сужающимся отверстиям можно использовать твердую и жесткую пластину и точно контролировать место отделения порошка. Выбор между сужающейся вверх формой и сужающейся вниз формой отверстий определяется свойствами порошка, в особенности его когезионной способностью.

На фиг.6(е) показана пластина, имеющая щелевое отверстие вместо массива круглых отверстий. Удерживание порошка поверх щели определяется прежде всего ее шириной (w). Если длина (I) щели будет намного больше ее ширины, можно получить большое пропускное сечение и обеспечить быстрое наполнение контейнеров и хорошее удерживание порошка при отделении контейнеров от бункера.

На фиг.7 показано средство осуществления постукивания или вибрации. Контейнер и бункер жестко соединены с толкателем кулачка 20. Кулачок 21 имеет такой профиль, что при его вращении толкатель поднимается и затем свободно падает под действием силы тяжести и быстро останавливается при ударе о нижнюю поверхность 22 кулачка. На фиг.8 показаны зависимости положения, скорости и ускорения от времени. Профиль кулачка 21 выбран таким, что бункер поднимается с небольшим ускорением и затем падает под действием силы, но так, что порошок в бункере не захватывается воздухом, а движение порошка в бункере и контейнере вниз прекращается за очень короткое время удара о твердую поверхность. Удар создает очень большое ускорение. Если бункер падает на 3 мм и останавливается при ударе, проходя расстояние 3 мкм, то максимальное замедление будет равно 1000 g (или примерно 10000 м/с2). Находящийся непосредственно над отверстием порошок не имеет опоры и часть его выталкивается через отверстие в контейнер. Оставшийся порошок после удара быстро останавливается, обычно менее чем за 0,01 с. Такое повторяющееся постукивание или вибрацию с частотой 100 ударов в секунду может выполняться без изменения поведения порошка по сравнению с его поведением при более низкой частоте постукивания или вибрации.

Было обнаружено, что наполнение некоторыми порошками происходит более равномерно и быстро, если используется вибрация, а не дискретные удары при постукивании. Вибрация характеризуется циклическим движением с достаточно коротким циклом, чтобы порошок к началу следующего цикла все еще продолжал двигаться. Удовлетворительные результаты обычно дает вибрация с частотой от 100 Гц до 1 кГц. Вибрация может быть вертикальной или горизонтальной.

Может оказаться выгодным сочетать постукивание и вибрацию, выполняемые последовательно или одновременно, особенно для когезионных порошков, когда большая сила постукивания или вибрации способствует перемещению порошка из бункера через сито, а вибрация способствует оседанию и распределению порошка в контейнере без спрессовывания.

1. Способ наполнения контейнера, имеющего открытый конец, порошком, включающий установку выхода бункера, содержащего порошок, над открытым концом контейнера, механическое воздействие на бункер, вызывающее перенос порошка из бункера в контейнер, и механическое воздействие на контейнер, причем бункер и контейнер зажимают в единый узел, а указанные механические воздействия включают постукивание по указанному узлу, состоящему из бункера и контейнера, и имеют по меньшей мере заданную величину, достаточную для обеспечения наполнения контейнера порошком с заданной плотностью.

2. Способ по п.1, дополнительно включающий использование объема контейнера для определения заданного объема порошка.

3. Способ по п.2, дополнительно включающий наполнение порошком всего объема контейнера, причем объем контейнера равен заданному объему.

4. Способ по п.3, дополнительно включающий отведение выхода бункера от открытого конца контейнера в течение по меньшей мере части операции механического воздействия на бункер для переполнения контейнера и удаление избытка порошка с открытого конца контейнера после операций механического воздействия.

5. Способ по п.3, дополнительно включающий установку выхода бункера над открытым концом контейнера, так чтобы контейнер заполнялся вровень с открытым концом.

6. Способ по п.2, дополнительно включающий установку выхода бункера на заданном уровне внутри контейнера для ограничения в нем заданного объема, который меньше, чем объем всего контейнера.

7. Способ по любому из предыдущих пунктов, дополнительно включающий обеспечение наличия на выходе бункера одного из следующих элементов: насадка, сито, решето и сетка, для отделения порошка в бункере от порошка в контейнере.

8. Способ по п.7, в котором размеры отверстий указанных насадки, сита, решета или сетки достаточно малы, чтобы порошок с объемной плотностью не проходил через них под действием силы тяжести, но достаточно большие, чтобы порошок падал через них при механическом воздействии.

9. Способ по п.7, в котором указанные насадка, сито, решето или сетка имеют отверстия размером приблизительно 0,5 мм.

10. Способ по любому пп.1-6, в котором операции механического воздействия включают подъем бункера и контейнера на высоту 1-10 мм и предоставление им возможности падать под действием силы тяжести с достижением, по существу, неподвижного положения.

11. Способ по любому пп.1-6, в котором механическое воздействие сообщает порошку в бункере и контейнере ускорение приблизительно 1000 g.

12. Способ по любому пп.1-6, в котором операции механического воздействия включают постукивание по узлу, состоящему из бункера и контейнера, от 50 до 500 раз.

13. Способ по любому пп.1-6, в котором операции механического воздействия включают вибрацию бункера и/или контейнера.

14. Способ по п.13, в котором вибрацию бункера и/или контейнера выполняют с частотой от 100 Гц до 1 кГц.

15. Способ по любому из пп.1-6, дополнительно включающий обеспечение наличия не проницаемого для порошка уплотнения между бункером и контейнером во время по меньшей мере части операции механического воздействия на бункер.

16. Способ по любому из пп.1-6, включающий регулировку величины механического воздействия на контейнер для изменения в нем плотности порошка и тем самым для компенсации изменений свойств порошка от партии к партии.

17. Способ по любому из пп.1-6, в котором по меньшей мере механическое воздействие на контейнер сообщает порошку импульсы в направлении от открытого конца контейнера внутрь него.

18. Способ одновременного наполнения множества контейнеров, имеющих открытые концы, порошком, включающий обеспечение наличия бункера, имеющего множество выходов, установку множества выходов над соответствующими открытыми концами контейнеров и одновременное выполнение способа по любому из предыдущих пунктов для каждого контейнера.

19. Устройство для наполнения контейнера, имеющего открытый конец, порошком, содержащее опору для контейнера, бункер, имеющий выход и установленный с возможностью перемещаться по выбору относительно опоры для размещения выхода над открытым концом установленного на опоре контейнера, зажимные средства для зажима бункера и контейнера в единый узел, раздаточное средство для механического воздействия на бункер и контейнер таким образом, чтобы вызвать перенос порошка из бункера в контейнер, причем раздаточное средство выполнено с возможностью постукивания по указанному узлу, состоящему из бункера и контейнера, и устройство управления раздаточным средством для обеспечения по меньшей мере заданной величины механических воздействий, достаточной для достижения заданной плотности порошка в контейнере.