Способ утилизации отработанного моторного масла и установка для его реализации

Иллюстрации

Показать всеИспользование: для утилизации отработанных масляных ресурсов. Сущность: неочищенное отработанное моторное масло вводят в дизельное топливо, затем производят центробежную очистку полученной смеси с разделением на фракции: тяжелую жидкую, легкую жидкую и твердую. Перед центробежной очисткой на топливно-масляную смесь можно воздействовать ультразвуковым полем частотой 20÷28 кГц в течение времени, необходимого для получения гомогенной структуры. Топливо и масло предпочтительно берут в соотношении от 3:1 до 100:1. В установке для утилизации отработанного моторного масла узел дозированной подачи соединен с ультразвуковым смесителем, узел разделения на фракции выполнен в виде центробежного очистителя с возможностью разделения смеси на три фракции - тяжелую жидкую, легкую жидкую и твердую. Узел разделения на фракции содержит второй центробежный очиститель, соединенный с первым. Первый очиститель выполнен с конической вставкой, обеспечивающей грубую очистку, а второй - с цилиндрической вставкой, обеспечивающей тонкую очистку. Технический результат - упрощение технологии и конструкции, повышение качества очистки при сокращении времени. 2 н. и 6 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к утилизации отработанных масляных ресурсов, в частности моторных, трансмиссионных, гидравлических, индустриальных, трансформаторных, синтетических и т.д. масел путем их повторного использования в качестве добавки к топливу.

Известны технологии, основанные на смешивании отработанного масла с топливом, с последующим использованием смеси в качестве топлива.

Например, известен способ утилизации отработанного моторного масла, разработанный фирмой WOTEC (http://wotec.h14.ru), заключающийся в смешении очищенного отработанного масла с топливом в определенном процентном соотношении, который зависит от видов топлива. В частности, для дизельного топлива масло вводят в количестве до 5%, печного - до 30%. Перед смешением с топливом отработанное масло подвергают трехступенчатой очистке от механических частиц, пропуская его сначала через фильтр грубой очистки, далее через 6-ти, затем 4-х микронный фильтры, затем масло очищают специальным фильтром от воды и смешивают его со свежим дизельным топливом в выбранном соотношении в зависимости от видов топлива, и полученную масляно-топливную смесь подвергают конечной фильтрации для удаления оставшихся механических частиц и растворенной эмульсированной воды.

Однако данный способ достаточно трудоемок и сложен, т.к. использует технологическую операцию предварительной очистки масла, которая требует наличия специальных фильтров. Высокая концентрация загрязнений в отработанном масле (по ГОСТу 21046-87 в отработанном масле допускается 1% загрязнений и 2% воды) приводит к увеличению вязкости и коагуляции (укрупнению) размеров загрязнений на входе в фильтр, что является причиной быстрого забивания фильтров, требующей частой их замены. Это дорого и снижает производительность процесса очистки.

Наиболее близким к заявляемому является способ утилизации отработанного моторного масла путем введения его в качестве добавки к дизельному топливу. Способ заключается в том, что отработанное моторное масло нагревают до 70-80°С и подают в аппарат центробежной очистки. Нагрев снижает в полтора-два раза вязкость масла для улучшения его очистки, но значительно усложняет конструкцию и приводит к большим энергозатратам процесса. В аппарате центробежной очистки происходит разделение на масляную фазу и водно-масляный шлам. Водно-масляный шлам затем подвергают фильтрации. В результате фильтрации происходит отделение водной фазы и масляного шлама. Масляный шлам можно дальше использовать при производстве асфальта. Масляную фазу подвергают очистке путем хемосорбционной и адсорбционной фильтрации. После этого очищенное отработанное моторное масло добавляют в количестве не более 5% к дизельному топливу для дизельных четырехтактных двигателей без турбонагнетателя и в количестве не более 11% - к дизельному топливу для дизельных четырехтактных двигателей с турбонагнетателем. Способ является экологически безопасным, не требует накопления значительного количества отработанного моторного масла для передачи на генерацию или в качестве котельного топлива. При этом стоимость отработанного масла практически становится равной стоимости дизельного топлива. Кроме того, при использовании такого топлива увеличивается срок службы цилиндропоршневой группы (Патент на изобретение РФ №2241737, МПК C10L 1/08, С10М 175/02).

Однако данный способ также основан на предварительной очистке масла и его нагреве для снижения вязкости перед введением в топливо. В связи с этим он также характеризуется сложностью технологического процесса и значительными энергетическими затратами для нагрева, что не приводит к существенному снижению вязкости.

Наиболее близкой к заявляемой установке утилизации отработанного моторного масла является установка, производимая фирмой WOTEC (http://wotec.h14.ru). Установка представляет из себя двухступенчатый фильтр, состоящий из двух элементов: по направлению движения жидкости - элемент-коагулятор, который объединяет малые по размерам пузырьки нефтепродуктов в более крупные капли, размер которых позволяет им всплывать к поверхности воды, отделенной от смеси гравитационным путем и собирающейся в нижней части устройства. Этот процесс позволяет добиться высоких параметров вода-топливо разделения в установке. Второй элемент - сепаратор - фильтр топливного типа, задерживающий в корпусе конечного очистителя механические частицы размером от 4 мкм и более, изначально присутствующих в топливе (это является единственной фильтрацией входного топлива после его смешивания с очищенным отработанным маслом) и оставшиеся в масле после двух ступеней его очистки. Кроме того, этот фильтрующий элемент отделяет от топливно-масляной смеси свободные и эмульсированные частицы воды, которые снова под силой тяжести осаждаются на дне корпуса для периодического удаления. Каждый фильтр установки снабжен дифференциальным манометром, сигнализирующим о необходимости замены элементов. Установка содержит также многоступенчатый, чувствительный к вязкости, многоэлементный, статический смеситель, изготовленный из нержавеющей стали, который доводит топливно-масляную смесь до полной эмульсификации и стабильности, содержащий последовательно расположенные фильтры 6-ти и 4-х микронные, обеспечивающие очистку отработанного масла от механических примесей, блок автоматического электронного контроля в смеси соотношения очищенного отработанного масла и свежего дизельного топлива для обеспечения высокой точности смешивания. Установка обеспечивает бесступенчатое изменение объема подачи масла в топливо без ее остановки (в процессе ее работы). Установка преобразует отработанное масло (моторное, трансмиссионное, гидравлическое, индустриальное, трансформаторное, синтетическое и т.д.) в состояние, которое позволяет полностью использовать его в качестве добавки в дизельное или печное топливо. Установка обеспечивает фильтрацию отработанного масла, смешивание компонентов до однородного состояния, имеет систему электронно-программного управления и контроля точности смешивания масла с различными видами топлива для всех существующих дизелей и котельных установок.

Однако данная установка является сложной, дорогостоящей, требует постоянного обслуживания и частой замены дорогих фильтроэлементов.

Задачей изобретения является повышение производительности при упрощении технологии и конструкции, а также снижение времени на получение топливно-масляной смеси высокого качества.

Техническим результатом является получение качественной топливной смеси при минимальных затратах по времени, обслуживании и эксплуатации.

Поставленная задача решается тем, что в способе утилизации отработанного моторного масла путем его введения в качестве добавки к дизельному топливу, включающем центробежную очистку, согласно предлагаемому решению, введение отработанного масла в топливо производят перед центробежной очисткой, а центробежную очистку для разделения на фракции производят топливно-масляной смеси.

При этом центробежную очистку осуществляют в две стадии, первая из которых предназначена для грубой очистки смеси путем ее разделения на три фракции: тяжелую жидкую, легкую жидкую и твердую с крупностью частиц свыше 5 мкм, а вторая - для тонкой очистки для удаления частиц свыше 3 мкм.

Перед центробежной очисткой на топливно-масляную смесь воздействуют ультразвуковым полем частотой 20÷28 кГц в течение времени, необходимого для получения гомогенной структуры смеси.

Топливо и масло берут в следующем соотношении от 100:1 до 3:1.

В установке для утилизации отработанного моторного масла, включающей узел дозированной подачи отработанного масла в топливо, узел разделения на фракции, согласно предлагаемому решению, узел разделения на фракции выполнен в виде центробежного очистителя с возможностью разделения смеси на три фракции - тяжелой жидкой, легкой жидкой и твердой.

При этом узел разделения на фракции содержит второй центробежный очиститель, соединенный с первым, при этом первый выполнен с конической вставкой, обеспечивающей грубую очистку, а второй - с цилиндрической вставкой, обеспечивающей тонкую очистку.

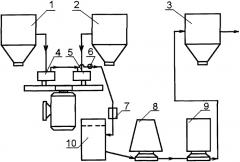

Изобретение поясняется чертежом, на котором представлена блок-схема заявляемой установки. Позициями на чертеже обозначены: 1 - емкость для отработанного масла, 2 - емкость для дизельного топлива, 3 - емкость для топливно-масляной смеси, 4, 5 - насосы, 6 - регулятор расхода жидкости, например в виде клапана, 7 - ультразвуковой смеситель, 8 - центробежный очиститель грубой очистки, 9 - центробежный очиститель тонкой очистки, 10 - бионакопитель.

Способ заключается в следующем. Отработанное масло с помощью узла дозированной подачи масла в топливо, состоящего из двух шестеренных насосов 4 и 5, вводят в дизельное топливо. Полученную смесь подвергают ультразвуковому воздействию в течение, например, нескольких секунд с частотой 20-30 кГц, в результате такого воздействия происходит смешение исходных компонентов до получения гомогенной структуры. Далее смесь разделяют на фракции методом центробежной очистки в две стадии. На первой стадии с помощью центробежного очистителя 8 производят грубую очистку смеси путем ее разделения на три фракции: тяжелую жидкую, легкую жидкую и твердую с крупностью частиц свыше 5 мкм, на второй с помощью центробежного очистителя 9 - тонкую очистку для удаления частиц свыше 3 мкм. Очищенную масляно-топливную смесь затем направляют потребителю.

Преимущество предлагаемого способа заключается в следующем. По известным и используемым в настоящее время технологическим процессам смешивание отработанного масла с дизельным топливом для утилизации отработанного масла производится после тщательной очистки отработанного масла. Согласно ГОСТам 21046-86, на «отработанные нефтепродукты», отработанные моторные масла могут содержать до 2% воды, а механических примесей - до 1%. Дизельное топливо, по ГОСТУ 305-82, должно содержать до 0,05-0,2% механических примесей с серой и до 0,05% воды. Масла моторные для дизелей, по ГОСТУ 8581-78, должны содержать механических загрязнений до 0,015%, а воды, по ГОСТУ 2477, - следы не более 0,01%. Из этого следует, что при использовании в качестве топлива отработанного моторного масла необходимо снижать концентрацию воды в нем примерно 200 раз, а механических примесей - в 66,6 раза. Известные установки центробежной очистки обеспечивают снижение концентрации загрязнений в отработанных маслах в 10 раз, в этом случае для обеспечения требуемых параметров получаемого продукта для повторного использования необходимо многократное (20 раз) пропускание масла через очиститель. При этом фильтровальные материалы при высокой концентрации загрязнений быстро забиваются. Оптимальным для автомобильных дизелей является разбавление дизельного топлива маслом в соотношении 20:1.

В заявляемом способе предлагается смешивать масло с топливом до очистки масла, а очищать смесь, концентрация загрязнений в которой снижается примерно в 20 раз за один технологический цикл, и получать сразу смесь с оптимальной конечной концентрацией загрязнений. Смешением неочищенного масла с топливом добиваются уменьшения вязкости и концентрации загрязнения очищаемой смеси, которое с применением центробежной очистки позволяет значительно увеличить качество очистки за более короткий промежуток времени - практически за один технологический цикл.

Пример конкретного выполнения.

При реализации способа было использовано масло, кинематическая вязкость которого, в соответствии с ГОСТом 21046-86, составляла 35 мм2/с, кинематическая вязкость дизельного топлива, в соответствии с ГОСТом 305-82, составляла 1,5÷3,8 мм2/с, кинематическая вязкость смеси масла и топлива, взятых в массовом соотношении: 5% - масло и 95% - топливо, по замерам Саратовской лаборатории топлива, была равна вязкости топлива. Таким образом, с учетом температурных поправок вязкость смеси уменьшилась в 15÷20 раз по сравнению с отработанным маслом.

Очистка смеси проводилась в тонкослойных центробежных очистителях с частотой вращения 8000 об/мин и расходом до 50 литров в минуту. При таких режимах смесь очищается от частиц свыше 5 мкм за один проход через центрифугу. Концентрация загрязнений снижалась более чем в 10 раз и составляла по твердым загрязнениям менее 0,005%, а по воде менее 0,01%. Очистка в той же центрифуге отработанного масла привела к снижению концентрации загрязнений только в 2 раза после 30 мин. циркуляционной очистки. Т.о., результаты экспериментов показали, что смешение отработанного масла с дизельным топливом перед центробежной очисткой улучшает условия осаждения частиц загрязнений и наряду со снижением концентрации загрязнений в смеси в 20 раз, во много раз ускоряет процесс очистки в центробежном поле.

Предлагаемый способ может быть реализован на установке для утилизации отработанного масла, которая включает три емкости 1-3 для отработанного масла, дизельного топлива и топливно-масляной смеси соответственно. Емкость 1 с помощью трубопровода подачи отработанного масла через насос 4 соединена с трубопроводом подачи дизельного топлива из емкости 2 через насос 5 в бак-накопитель 10 и далее центробежным очистителем грубой очистки 8, соединенным трубопроводом с центробежным очистителем тонкой очистки 9. Последний соединен с емкостью 3 для топливно-масляной смеси 3. Трубопровод подачи дизельного топлива снабжен клапаном 6. Перед центробежным очистителем 8 в трубопровод встроен ультразвуковой смеситель 7, представляющий собой трубопровод с встроенными в него ультразвуковыми излучателями с частотой 24 кГц. Комбинация из шестеренных насосов 4 и 5 представляет собой узел дозированной подачи масла в топливо. В установке центробежный очиститель грубой очистки 8 может быть выполнен, например, по патенту РФ на изобретение №2274496 или патенту РФ на полезную модель №40014, конструктивной особенностью которых является наличие каналов, обеспечивающих отвод воды и тяжелых фракций из ротора. Центробежный очиститель тонкой очистки 9 может быть изготовлен согласно патенту РФ на полезную модель №49469, в котором реализована возможность тонкой очистки жидкости за счет создания аксиальных каналов сдвижения жидкости.

Установка работает следующим образом. Отработанное масло из емкости 1 по трубопроводу подачи отработанного масла насосом 4 дозировано подается в дизельное топливо, перекачиваемое по трубопроводу подачи дизельного топлива из емкости 2 насосом 5 в центробежный очиститель 8. Клапаном 6 регулируют давление и расход смеси масла и топлива, подающейся в бак-накопитель 10. После заполнения бака-накопителя 10 смесь топлива и масла подается в центробежный очиститель 8. В процессе центробежной очистки с частотой вращения 7500-8500 об/мин происходит разделение смеси на три фракции - тяжелую жидкую, легкую жидкую и твердую с крупностью частиц свыше 5 мкм. Твердая фракция осаждается на периферии колпака (см. патенты РФ на изобретение №2274496, и полезную модель №40014) и удаляется из очистителя после завершения цикла. Тяжелая жидкая фракция по каналам отводится в дополнительную емкость, а легкая жидкая фракция по трубопроводу подается в центробежной очиститель 9 для тонкой очистки. Легкая фракция после тонкой очистки направляется на заправку двигателей топливом. Небольшое количество загрязнений оседает на периферии каналов и осаждается в грязесборник после остановки очистителя.

Была изготовлена установка, в которой в качестве центробежных очистителей грубой и тонкой очистки были использованы устройства СОГ-913КТ1В3 и СОГ-913СВ3 соответственно. В качестве насосов - шестеренные насосы типа НМШС с расходами, необходимыми для создания смеси топлива 15÷30 л/мин и масла 0,75÷1,5 л/мин.

Изобретение обеспечивает улучшение характеристик работы двигателей и отопительных установок при применении смешанного топлива. Кроме того, наблюдается повышение ресурса деталей и узлов топливной аппаратуры, устройств за счет исключительной чистоты топлива. Технология обеспечивает также удаление воды в свободном или растворенном виде и повышение смазывающих свойств топлива.

Предлагаемые установка и способ утилизации повышают экологическую безопасность окружающей среды, а также характеризуются невысокой себестоимостью за счет сокращения затрат на утилизацию отработанных масел (при этом стоимость отработанного масла практически становится равной стоимости дизельного топлива). Также увеличивается срок службы подвижных узлов и деталей, контактирующих с топливом, например цилиндропоршневой группы.

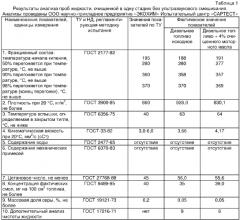

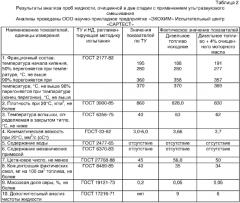

В табл.1 представлены результаты анализа топлива, полученного по заявляемому способу с использованием заявленной экспериментальной установки. Как видно из представленной табл.1, все свойства топлива, заданные ГОСТом на дизельное топливо, в полученной смеси сохранены.

1. Способ утилизации отработанного моторного масла путем введения его в качестве добавки к дизельному топливу, отличающийся тем, что неочищенное отработанное масло вводят в дизельное топливо, затем производят центробежную очистку полученной смеси с разделением на фракции - тяжелую жидкую, легкую жидкую и твердую.

2. Способ по п.1, отличающийся тем, что дополнительно осуществляют центробежную очистку легкой жидкой фракции.

3. Способ по п.1, отличающийся тем, что отделяют твердую фракцию с крупностью частиц свыше 5 мкм.

4. Способ по п.2, отличающийся тем, что дополнительной центробежной очисткой проводят тонкую очистку с удалением частиц свыше 3 мкм.

5. Способ по п.1, отличающийся тем, что на топливно-масляную смесь воздействуют ультразвуковым полем частотой 20-28 кГц в течение времени, необходимого для получения гомогенной структуры смеси.

6. Способ по п.1, отличающийся тем, что топливо и масло берут в соотношении от 3:1 до 100:1.

7. Установка для утилизации отработанного моторного масла, включающая узел дозированной подачи отработанного масла в топливо, узел разделения на фракции, отличающаяся тем, что узел дозированной подачи соединен с ультразвуковым смесителем, при этом узел разделения на фракции выполнен в виде центробежного очистителя с возможностью разделения смеси на фракции - тяжелую жидкую, легкую жидкую и твердую в первом очистителе и очистки легкой жидкой фракции во втором очистителе.

8. Установка по п.7, отличающаяся тем, что узел разделения на фракции содержит второй центробежный очиститель, соединенный с первым, при этом первый очиститель выполнен с конической вставкой, обеспечивающей грубую очистку, а второй - с цилиндрической вставкой, обеспечивающей тонкую очистку.