Способ получения смазочного материала

Иллюстрации

Показать всеИзобретение относится к способу получения смазочного материала, характеризующегося динамической вязкостью при -35°С, меньшей 5000 сП, в результате проведения следующих далее стадий: (а) введение исходного сырья, содержащего более 50 мас.% парафина, в присутствии водорода в контакт с катализатором, содержащим компонент на основе металла группы VIII, нанесенный на носитель на основе тугоплавкого оксида, и (b) введение продукта стадии (а) в контакт с композицией катализатора, содержащей благородный металл группы VIII, связующее и кристаллиты цеолита, относящегося по типу к MTW, с получением продукта, характеризующегося меньшей температурой текучести по сравнению с температурой текучести продукта стадии (b) и индексом вязкости, превышающим 120, и (с) добавление к базовому маслу, полученному на стадии (b), присадки для понижения температуры текучести. 20 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу получения смазочного материала, характеризующегося динамической вязкостью при - 35°С, меньшей 5000 сП, в результате добавления присадки для понижения температуры текучести к базовому маслу, полученному по способу, включающему каталитическую депарафинизацию.

Предшествующий уровень техники

В работе GB-A-1429494 описывается способ получения смазочного масла, где тяжелую фракцию подвергнутого гидрокрекингу сырого парафина подвергают сольвентной депарафинизации при использовании смеси растворителей. Получающееся в результате базовое масло характеризуется очень высоким индексом вязкости, доходящим вплоть до приблизительно 155.

Недостаток способа заключается в том, что отклик на введение присадки для понижения температуры текучести недостаточен для получения желательного смазочного материала.

Работа ЕР-А-324528 описывает способ получения смазочного базового масла, где сырой парафин сначала подвергают гидрокрекингу. Продукт, поступающий из установки для гидрокрекинга, после этого подвергают каталитической депарафинизации в присутствии катализатора, содержащего кристаллиты цеолита, относящегося по типу к MFI. Получающееся в результате базовое масло характеризовалось индексом вязкости (VI), равным 134, и температурой текучести, равной - 44°С. Однако выход базового масла по отношению к количеству исходного сырого парафина невелик.

Целью настоящего изобретения является создание способа получения смазочных материалов, где полученные базовые масла будут характеризоваться индексом вязкости, превышающим 120, и обнаруживать благоприятный отклик на введение присадок для понижения температуры текучести. Кроме того, целью настоящего изобретения является создание способа, в котором выход базовых масел по отношению к количеству исходного сырого парафина будет улучшен.

Раскрытие сущности изобретения

Данная цель достигается при использовании следующего способа. Способ получения смазочного материала, характеризующегося динамической вязкостью при - 35°С, меньшей 5000 сП, в результате проведения следующих стадий:

(a) введение исходного сырья, содержащего более 50 мас.% парафина, в присутствии водорода в контакт с катализатором, содержащим компонент на основе металла группы VIII, нанесенный на носитель на основе тугоплавкого оксида, и

(b) введение продукта стадии (а) в контакт с композицией катализатора, содержащей благородный металл группы VIII, связующее и кристаллиты цеолита, относящегося по типу к MTW, с получением продукта, характеризующегося меньшей температурой текучести по сравнению с температурой текучести продукта стадии (b) и индексом вязкости, превышающим 120, и

(c) добавление к базовому маслу, полученному на стадии (b), присадки для понижения температуры текучести.

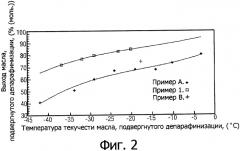

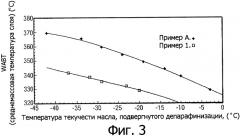

Заявители обнаружили, что, когда к базовым маслам, полученным по способу, соответствующему настоящему изобретению, добавляют присадку для понижения температуры текучести, то в сопоставлении со случаем добавления той же самой присадки к подвергнутому сольвентной депарафинизации базовому маслу предшествующего уровня техники наблюдается значительно более заметное уменьшение температуры текучести. В дополнение к этому, после добавления присадки значительно больше уменьшается также и динамическая вязкость, измеренная при - 35°С в соответствии с ASTM D 2983. Это очень выгодно. Например, смазочные материалы высокого уровня, характеризующиеся величиной динамической вязкости при - 35°С, меньшей 5000 сПз, можно получить при использовании базового масла, полученного в соответствии с настоящим изобретением, характеризующегося кинематической вязкостью при 100°С в диапазоне от 4,5 до 5,5 сСт и температурой текучести в диапазоне от - 18 до - 35°С, а более предпочтительно от - 18 до - 30°С и наиболее предпочтительно от - 23 до - 30°С. Тот факт, что температура текучести базового масла может быть относительно высока, очень выгоден с точки зрения выхода базового масла и индекса вязкости базового масла. В выгодном случае индекс вязкости базового масла, подвергнутого депарафинизации и характеризующегося упомянутым выше диапазоном температур текучести, может находиться в диапазоне от 135 до 150.

Исходное сырье стадии (а) может содержать 0-3000 ч./млн. серы и 0-150 ч./млн. азота. Исходное сырье может быть синтетическим парафином, таким как, например, полученный при использовании способа Фишера-Тропша, либо даже сырым парафином.

Сырой парафин можно получить либо из масла, подвергнутого гидрокрекингу, либо из масла, подвергнутого сольвентной очистке. Гидрокрекинг предпочтителен, поскольку данный способ также может привести к уменьшению уровня содержания азота до малых величин. В случае сырого парафина, полученного из масел, подвергнутых сольвентной очистке, для уменьшения уровня содержания азота также можно использовать и обезмасливание. Уровень содержания масла в исходном сыром парафине может находиться в диапазоне от 0 до 50 мас.%. Сырой парафин, характеризующийся высоким уровнем содержания масла, можно получить в качестве прямого побочного продукта в способе сольвентной депарафинизации. Примеры подходящих способов сольвентной депарафинизации описываются в работе Lubricant Base Oil and Wax Processing, Avilino Sequeira, Jr, Marcel Dekker Inc., New York, 1994, Chapter 7.

Уровень содержания ароматических соединений в содержащем парафин исходном сырье в подходящем случае будет находиться в диапазоне от 3 до 40 мас.%. Исходный сырой парафин предпочтительно характеризуется очень высоким индексом вязкости, более предпочтительно находящимся в диапазоне от 140 до 200. Индекс вязкости исходного сырья отчасти будет определять индекс вязкости получающегося в результате смазочного базового масла, который предпочтительно находится в диапазоне от 120 до 180. VI будет зависеть от уровня содержания масла и от исходного материала, из которого был получен парафин. Для уменьшения уровня содержания азота в исходном сыром парафине перед проведением стадии (а) необязательно может быть проведена его гидрообработка.

Исходное сырье, используемое в способе, соответствующем данному изобретению, содержит более 50 мас.% парафина, предпочтительно от 50 до 100 мас.% парафина, а более предпочтительно от 70 до 100 мас.% парафина.

Уровень содержания парафина, используемый в описании, измеряют в соответствии со следующей далее методикой. 1 массовую часть измеряемой масляной фракции разбавляют 4 частями смеси метилэтилкетона и толуола (50/50 об./об.), после чего проводят охлаждение до - 27°С в холодильнике. После этого смесь отфильтровывают при - 27°С. Парафин с фильтра удаляют и взвешивают. Если делается отнесение к уровню содержания масла, то тогда приводится величина мас.%, которая равна 100% минус уровень содержания парафина в мас.%.

Стадию (а) можно проводить при использовании хорошо известных способов гидрокрекинга, таких как описанные в работе Lubricant Base Oil and Wax Processing, Avilino Sequeira, Jr, Marcel Dekker Inc., New York, 1994, Chapter 6 и, в особенности, на страницах 121-131. Катализаторы, предназначенные для использования на стадии (а), обычно содержат кислотную функциональность и гидрирующую/дегидрирующую функциональность. Предпочтительные кислотные функциональности содержат носители на основе тугоплавких оксидов металлов. Подходящие материалы носителей включают диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, оксид циркония, оксид титана и их смеси. Материалами носителей, предпочтительными для включения в катализатор, предназначенный для использования в способе данного изобретения, являются диоксид кремния, оксид алюминия и диоксид кремния-оксид алюминия.

Катализатор может содержать благородный металл группы VIII, например палладий, а более предпочтительно платину. Такой катализатор предпочтителен, если исходное сырье стадии (а) по существу не будет содержать загрязнителей, таких как сера, то есть будет содержать ее в количестве, меньшем 10 ч./млн., либо азот, то есть будет содержать его в количестве, меньшем 10 ч./млн. Такое содержащее парафин исходное сырье в выгодном случае можно получить из продукта синтеза по реакции Фишера-Тропша. Катализатор может содержать благородный металл в количестве в диапазоне от 0,005 до 5 массовых частей, предпочтительно от 0,02 до 2 массовых частей, в расчете на 100 массовых частей материала носителя. В особенности предпочтительный катализатор содержит платину в количестве в диапазоне от 0,05 до 2 массовых частей, более предпочтительно от 0,1 до 1 массовой части, в расчете на 100 массовых частей материала носителя. Примерами возможных катализаторов на основе благородных металлов являются С-624 от компании Criterion Catalyst Company либо катализаторы, описанные, например, в работе ЕР-А-666894.

Способ, соответствующий изобретению, является в особенности подходящим для переработки содержащего парафин исходного сырья, которое содержит источник минерального масла, такого как, например, сырой парафин. Данное исходное сырье, полученное из минерального масла, будет содержать существенные количества азот- и серосодержащих соединений. При использовании такого сырья катализатор на стадии (а) предпочтительно будет содержать металл группы VIB и неблагородный металл группы VIII. Предпочтительны возможные комбинации одного либо нескольких металлов - кобальта, железа и никеля - и одного либо нескольких металлов - хрома, молибдена и вольфрама. Катализаторы, в особенности предпочтительные для использования при переработке такого исходного сырья, содержат в сочетании кобальт и молибден, никель и вольфрам и никель и молибден. Обычно катализатор содержит от 10 до 100 массовых частей металла группы VIB в случае его наличия, предпочтительно от 25 до 80 массовых частей, в расчете на 100 массовых частей носителя. Неблагородный металл группы VIII обычно присутствует в количестве в диапазоне от 3 до 100 массовых частей, более предпочтительно от 25 до 80 массовых частей, в расчете на 100 массовых частей носителя. При желании нанесение на носитель галогенсодержащей, в частности фторсодержащей, функциональности либо фосфорсодержащей функциональности может улучшить кислотность носителя катализатора. Примеры подходящих способов гидрокрекинга/гидроизомеризации и подходящие катализаторы описываются в работах GB-A-1493620, WO-A-9941337, US-A-5370788, ЕР-А-537969, US-A-5292989, WO-A-0014179, ЕР-А-532118, ЕР-А-666894 и ЕР-А-776959.

В случае исходного сырья стадии (а) в виде минерального масла предпочтительно использование сульфидированного катализатора на основе металла группы VIB и неблагородного металла группы VIII, описанных выше. Сульфидирование катализатора можно провести по любой из методик, известных на современном уровне техники, такой как сульфидирование ex situ либо in situ. Например, сульфидирование можно провести в результате введения катализатора в контакт с серосодержащим газом, таким как смесь водорода и сероводорода, смесь водорода и сероуглерода либо смесь водорода и меркаптана, такого как бутилмеркаптан. В альтернативном варианте сульфидирование можно провести в результате введения катализатора в контакт с водородом и серосодержащим углеводородным маслом, таким как серосодержащее керосин либо газойль. В углеводородное масло серу также можно ввести в результате добавления подходящего серосодержащего соединения, например диметилдисульфида либо треттиононилполисульфида.

Исходное сырье предпочтительно будет содержать минимальное количество серы для того, чтобы катализатор оставался бы в сульфидированном состоянии. В исходном сырье присутствует предпочтительно, по меньшей мере, 200 ч./млн. серы, а более предпочтительно, по меньшей мере, 700 ч./млн. серы. Поэтому может оказаться необходимым добавление дополнительного количества серы, например, в виде диметилсульфида либо серосодержащего исходного сырья, подаваемого совместно с исходным сырьем стадии (а), если исходное сырье будет характеризоваться пониженным уровнем содержания серы. Примерами исходного сырья в виде минерального масла, которое характеризуется пониженными уровнями содержания серы, являются сырые парафины, полученные из масла, которое было получено в способе гидрокрекинга. Такие сырые парафины могут содержать 10-200 ч./млн. серы.

Катализатором, предпочтительным для использования на стадии (а), является сульфидированный катализатор гидродесульфурации, содержащий никель и вольфрам на носителе на основе кислотного аморфного диоксида кремния-оксида алюминия. Такой катализатор предпочтительно не содержит каких-либо количеств галогена. Сульфидированный катализатор гидродесульфурации характеризуется относительно высокой активностью при гидродесульфурации. Под относительно высокой активностью в данном случае подразумевается значительно более высокая активность в сопоставлении с катализаторами современного уровня техники, содержащими никель/вольфрам, на основе носителя на основе диоксида кремния-оксида алюминия. Предпочтительно активность катализатора при гидродесульфурации больше 30%, а более предпочтительно меньше 40% и наиболее предпочтительно меньше 35%, где активность при гидродесульфурации представляют в виде выраженного через массовые проценты выхода С4-углеводородных продуктов крекинга, когда в стандартных условиях гидродесульфурации в контакт с катализатором вводят тиофен. Стандартные условия заключаются во введении водород/тиофеновой смеси в контакт с 200 мг частиц сульфидированного катализатора, просеянных на сите с 30-80 отверстиями на линейный дюйм, при давлении 1 бар и температуре 350°С, где скорость подачи водорода составляет 54 мл/мин, а концентрация тиофена в совокупном исходном газе равна 6% (об.).

Частицы катализатора, которые необходимо использовать в испытании, сначала раздробляют и просеивают через сито с 30-80 отверстиями на линейный дюйм. После этого катализатор высушивают в течение, по меньшей мере, 30 минут при 300°С перед загрузкой в стеклянный реактор высушенного катализатора в количестве 200 мг. Затем катализатор подвергают предварительному сульфидированию в результате введения катализатора в контакт со смесью H2S/H2 приблизительно на 2 часа, где скорость подачи H2S составляет 8,6 мл/мин, а скорость подачи H2 составляет 54 мл/мин. Температуру во время реализации методики предварительного сульфидирования увеличивают от комнатной температуры - 20°С - до 270°С при 10°С/мин и выдерживают в течение 30 минут при 270°С перед тем, как увеличить ее до 350°С со скоростью 10°С/мин.

Во время предварительного сульфидирования оксиды никеля и вольфрама превращаются в активные сульфиды металла. По окончании предварительного сульфидирования подачу потока H2S прекращают и через две термостатированные стеклянные емкости, содержащие тиофен, барботируют Н2 при скорости подачи 54 мл/мин. Температуру в первой стеклянной емкости выдерживают равной 25°, а температуру во второй стеклянной емкости выдерживают равной 16°С. Поскольку давление паров тиофена при 16°С равно 55 мм ртутного столба, газообразный водород, который поступает в стеклянный реактор, получается насыщенным тиофеном с концентрацией 6% (об.). Испытание проводят при давлении 1 бар и при температуре 350°С. Анализ газообразных продуктов проводят при использовании действующего в интерактивном режиме газожидкостного хроматографа с пламенноионизационным детектором каждые 30 минут в течение четырех часов.

Для того, чтобы для активности при гидродесульфурации добиться получения воспроизводимой величины, экспериментальные значения в испытании, полученные по описанному выше способу, корректируют таким образом, чтобы привести их в соответствие с активностью при гидродесульфурации для эталонного катализатора. Эталонным катализатором является коммерческий катализатор С-454, получаемый на дату представления от компании Criterion Catalyst Company (Хьюстон), и его эталонная активность при гидродесульфурации равна 22 мас.% в соответствии с приведенным выше испытанием. В результате проведения испытания как для эталонного катализатора ("test С-454"), так и для тестируемого катализатора ("measured val") при использовании приведенного ниже уравнения легко можно рассчитать воспроизводимую фактическую активность при гидродесульфурации, соответствующую приведенному выше испытанию:

Фактическая активность = "measured val" + ((22 - "test C-454")/22) * "measured val".

Активность при гидродесульфурации катализатора на основе никеля/вольфрама можно улучшить при использовании хелатообразователей на стадии импрегнирования при получении катализатора, что описывается, например, в работе Kishan G., Coulier L., de Beer V.H.J., van Veen J.A.R., Niemantsverdriet J.W., Journal of Catalysis 196, 180-189 (2000). Примерами хелатообразователей являются нитрилотриуксусная кислота, этилендиаминтетрауксусная кислота (ЭДТУ) и 1,2-циклогександиамин-N,N,N',N'-тетрауксусная кислота.

Носителем для катализатора является аморфный диоксид кремния-оксид алюминия. Термин "аморфный" указывает на отсутствие в материале носителя кристаллической структуры, определяемой при помощи рентгенодифракционного метода, хотя ближний порядок в определенной степени может и присутствовать. Аморфный диоксид кремния-оксид алюминия, подходящий для использования при получении носителя катализатора, коммерчески доступен. В альтернативном варианте диоксид кремния-оксид алюминия можно получить в результате осаждения гидрогеля оксида алюминия и диоксида кремния и после этого высушивания и прокаливания полученного в результате материала, что хорошо известно на современном уровне техники. Носитель представляет собой носитель на основе аморфного диоксида кремния-оксида алюминия. Аморфный диоксид кремния-оксид алюминия предпочтительно содержит оксид алюминия в количестве в диапазоне от 5 до 75 мас.%, более предпочтительно от 10 до 60 мас.% в расчете на один только носитель. Продукт на основе аморфного диоксида кремния-оксида алюминия, исключительно подходящий для использования при получении носителя катализатора, содержит 45 мас.% диоксида кремния и 55 мас.% оксида алюминия, и он коммерчески доступен (в компании Criterion Catalyst Company, США).

Полная площадь удельной поверхности катализатора, определенная по методу Брунауэра-Эммета-Теллера, предпочтительно превышает 100 м2/г, а более предпочтительно находится в диапазоне от 200 до 300 м2/г. Полный объем пор предпочтительно превышает 0,4 мл/г. Верхний предел объема пор будет определяться минимальной величиной требуемой площади удельной поверхности.

Предпочтительно от 5 до 40 объемных процентов от полного объема пор имеется в виде пор, характеризующихся диаметром, превышающим 350 Å. Полный объем пор определяют при использовании стандартного метода испытаний при определении для катализаторов распределения пор по объему с использованием ртутно-интрузионной порометрии, ASTM D 4284-88.

Носитель катализатора на основе аморфного диоксида кремния-оксида алюминия предпочтительно характеризуется определенным уровнем минимальной кислотности либо, говоря другими словами, минимальной крекирующей активностью. Примеры подходящих носителей, обладающих требуемой активностью, описываются в работе WO-А-9941337. Более предпочтительно носитель катализатора после прокаливания в подходящем случае при температуре в диапазоне от 400 до 1000°С характеризуется определенным уровнем минимальной крекирующей активности по н-гептану, что будет описано более подробно далее.

Для проведения измерений при крекинге н-гептана сначала получают стандартный катализатор, состоящий из прокаленного носителя и 0,4 мас.% платины. Стандартные катализаторы подвергают испытанию в виде частиц, просеянных на сите с 40-80 отверстиями на линейный дюйм, которые перед загрузкой в испытательный реактор высушивают при 200°С. Реакцию проводят в обычно используемом реакторе с неподвижным слоем катализатора, характеризующемся соотношением длины и диаметра в диапазоне от 10 до 0,2. Перед проведением испытания стандартные катализаторы восстанавливают при 400°С в течение 2 часов при скорости подачи водорода 2,24 нмл/мин и давлении 30 бар. Фактическими условиями проведения реакции в испытании являются: мольное соотношение н-гептан/Н2 0,25, полное давление 30 бар и часовая объемная скорость подачи газа 1020 нмл/(г·час). Температуру изменяют, проводя уменьшение температуры от 400 до 200°С при 0,22°С/минута. Потоки продуктов анализируют в интерактивном режиме при помощи газовой хроматографии. Температура, при которой достигают степени превращения 40 мас.%, представляет собой экспериментальное значение в испытании для н-гептана. Меньшие экспериментальные значения в испытании для н-гептана коррелируют с большей активностью катализатора.

Предпочтительные носители характеризуются температурой крекинга н-гептана, меньшей 360°С, более предпочтительно меньшей 350°С, а наиболее предпочтительно меньшей 345°С, в соответствии с измерением при использовании описанного выше испытания. Минимальная температура крекинга н-гептана предпочтительно превышает 310°С, а более предпочтительно превышает 320°С.

На крекирующую активность носителя на основе диоксида кремния-оксида алюминия могут повлиять, например, изменение распределения оксида алюминия в носителе, изменение процентного содержания оксида алюминия в носителе и тип оксида алюминия, что в общем случае специалисту в соответствующей области известно. Ссылка в этом отношении делается на следующие далее статьи, которые иллюстрируют вышеизложенное: Von Bremer H., Jank M., Weber M., Wendlandt К.Р., Z. anorg. allg. Chem. 505, 79-88 (1983); Leonard A.J., Ratnasamy P., Declerck F.D., Fripiat J.J., Disc. of the Faraday Soc. 1971, 98-108; и Toba M. et al, J. Mater. Chem., 1994, 4(7), 1131-1135.

Катализатор предпочтительно также может содержать вплоть до 8 мас.% молекулярных сит с большими порами, предпочтительно алюмосиликатный цеолит. Такие цеолиты хорошо известны на современном уровне техники, и они включают, например, цеолиты, такие как X, Y, ультрастабильный Y, деалюминированный Y, фожазит, ZSM-12, ZSM-18, L, морденит, бета, оффретит, SSZ-24, SSZ-25, SSZ-26, SSZ-31, SSZ-33, SSZ-35 и SSZ-37, SAPO-5, SAPO-31, SAPO-36, SAPO-40, SAPO-41 и VPI-5. Цеолиты с большими порами в общем случае идентифицируют как цеолиты с отверстиями пор в виде 12-членных колец. В работе W.M.Meier and D.H.Olson, "ATLAS OF ZEOLITE STRUCTURE TYPES" 3rd Edition, Butterworth-Heinemann, 1992 проводят идентификацию и приводят перечень примеров для подходящих цеолитов. При использовании молекулярных сит с большими порами подходящими молекулярньми ситами будут хорошо известные синтетический цеолит Y, например, описанный в работе US-A-3130007, и ультрастабильный цеолит Y, например, описанный в работе US-A-3536605. Другими подходящими молекулярными ситами являются ZSM-12, цеолит бета и морденит. При этом такие катализаторы, содержащие молекулярные сита, содержат от 0,1 до 8 мас.% сит.

Катализатор, подходящий для использования на стадии (а), можно получить по любой из подходящих методик получения катализатора, известных на современном уровне техники. Предпочтительный способ получения носителя включает размалывание смеси аморфного диоксида кремния-оксида алюминия и подходящей жидкости, экструдирование смеси и высушивание и прокаливание получающихся в результате экструдатов, что, например, описывается в работе ЕР-А-666894. Экструдаты могут иметь любую подходящую форму, известную на современном уровне техники, например цилиндрическую, полую цилиндрическую, многолепестковую либо перекрученную многолепестковую. Наиболее подходящей формой для частиц катализатора является цилиндрическая. Обычно экструдаты характеризуются номинальным диаметром в диапазоне от 0,5 до 5 мм, предпочтительно от 1 до 3 мм. После экструдирования экструдаты высушивают.

Высушивание можно проводить при повышенной температуре, предпочтительно доходящей вплоть до 800°С, более предпочтительно вплоть до 300°С. Продолжительность периода высушивания обычно доходит вплоть до 5 часов, предпочтительно находится в диапазоне от 30 минут до 3 часов. Предпочтительно экструдаты после высушивания прокаливают. Прокаливание проводят при повышенной температуре, предпочтительно в диапазоне от 400 до 1000°С. Прокаливание экструдатов обычно проводят в течение периода времени продолжительностью вплоть до 5 часов, предпочтительно в диапазоне от 30 минут до 4 часов. Как только будет получен носитель, на материал носителя можно будет провести осаждение никеля и вольфрама. Возможно использование любого из подходящих способов, известных на современном уровне техники, например ионного обмена, конкурирующего ионного обмена и импрегнирования. Предпочтительно никель и вольфрам добавляют в результате импрегнирования при использовании описанного выше хелатообразователя. После импрегнирования получающийся в результате катализатор предпочтительно высушивают и прокаливают при температуре в диапазоне от 200 до 500°С.

Стадию (а) проводят при повышенных температуре и давлении. Подходящие рабочие температуры для способа находятся в диапазоне от 290 до 430°С, предпочтительно в диапазоне от 310 до 415°С, более предпочтительно в диапазоне от 350 до 415°С. Обычные парциальные давления водорода находятся в диапазоне от 20 до 200 бар, предпочтительно в диапазоне от 70 до 160 бар. Если желательны будут базовые масла с очень высоким индексом вязкости, то есть превышающим 135, то давление предпочтительно будет находиться в диапазоне от 90 до 160 бар, а более предпочтительно от 100 до 150 бар.

Поток углеводородов обычно подвергают обработке при часовой массовой скорости подачи в диапазоне от 0,3 до 1,5 кг/л/час, более предпочтительно в диапазоне от 0,5 до 1,2 кг/л/час. Исходное сырье можно вводить в контакт с катализатором в присутствии чистого водорода.

В альтернативном варианте более удобным может оказаться использование водородсодержащего газа, обычно содержащего более 50% (об.) водорода, более предпочтительно более 60% (об.) водорода. Подходящим водородсодержащим газом является газ, поступающий с установки каталитического риформинга.

Также можно использовать обогащенные водородом газы, поступающие с других операций по гидроочистке. Соотношение количеств водорода и масла обычно находится в диапазоне от 300 до 5000 л/кг, предпочтительно от 500 до 2500 л/кг, более предпочтительно от 500 до 2000 л/кг, при этом объем водорода выражают в стандартных литрах при 1 бар и 0°С.

Стадии (а) и (b) можно проводить в так называемой последовательной конфигурации потока либо в двухстадийной конфигурации. Последовательная конфигурация потока определяется тем, что полный поток продукта стадии (а) используют в качестве исходного потока стадии (b). Таким образом, в данной конфигурации между стадиями (а) и (b) никакого промежуточного отделения газообразных либо жидких фракций от потока продукта стадии (а) не происходит. Данная конфигурация выгодна потому, что она делает возможным проведение процесса простым способом, например, в одном реакторе либо в двух реакторах с последовательным расположением. Данную конфигурацию с выгодой можно использовать в случае чистого исходного сырья, такого как исходное сырье, получаемое в процессе Фишера-Тропша, обсуждавшееся ранее. Заявители обнаружили, что данную конфигурацию также можно использовать в случае исходного сырья в виде минерального масла, в подходящем случае содержащего от 700 до 2000 ч./млн. серы, при использовании описанного выше подвергнутого предварительному сульфидированию катализатора для стадии (а).

Еще одно преимущество данной последовательной конфигурации потока заключается в том, что от потока продукта стадии (b) можно отделить продукты в виде газойля и керосина, которые обладают превосходными низкотемпературными свойствами, такими как температура помутнения либо температура замерзания.

В последовательной конфигурации потока давление на стадиях (а) и (b) будет приблизительно одинаковым по очевидным причинам. Давление будет определяться желательным индексом вязкости, как это объяснялось выше. Заявители обнаружили, что для того, чтобы обеспечить доведение выхода базовых масел со стадии (b) до максимума, степень превращения парафина на стадии (а) предпочтительно будет находиться в диапазоне от 40 до 70%, а более предпочтительно от 45 до 60 мас.%. Степень превращения парафина определяют в виде (парафин в исходном сырье стадии (а) - парафин в продукте стадии (а))/(парафин в исходном сырье стадии (а))·100%.

В двухстадийной конфигурации часть газообразной и/или жидкой фракции потока продукта стадии (а) отделяют перед использованием продукта в качестве исходного сырья для стадии (b). Предпочтительно перед использованием продукта стадии (а) в качестве исходного сырья стадии (b) из упомянутого продукта удаляют, по меньшей мере, часть аммиака и сероводорода. Предпочтительно жидкий продукт, используемый в качестве исходного сырья стадии (b), после разделения содержит менее 1000 ч./млн. (масс.) серы и менее 50 ч./млн. (масс.) азота. Удаления аммиака и сероводорода можно добиться при использовании хорошо известных способов, например отгонки под высоким давлением, предпочтительно при использовании в качестве газообразного десорбента водорода. Более предпочтительно от продукта стадии (а) в результате перегонки также отделяют частично либо полностью и фракцию, кипящую значительно ниже диапазона для продукта в виде базового масла, и газообразные компоненты. Преимущество двухстадийной конфигурации заключается в том, что становится возможным использование исходного сырья, характеризующегося относительно высоким уровнем содержания серы. Дополнительное преимущество заключается в том, что давление на стадии (b) может быть выбрано независимо от давления на стадии (а). Обычно в таком случае будет рассматриваться возможность проведения операции на стадии (b) при меньшем давлении. Следующее преимущество заключается в том, что, поскольку из продукта стадии (а) часть соединений, кипящих ниже 370°С, можно будет удалить, на стадии (b) необходимо будет подвергнуть депарафинизации меньшее количество исходного сырья, что сделает возможным использование для стадии (b) меньшего реактора. В подходящем случае в виде фракции, кипящей ниже 370°С, от продукта стадии (а) отделяют от 5 до 40 мас.% от исходного сырья стадии (а).

Каталитическая композиция для катализатора, используемого на стадии (b), содержит благородный металл группы VIII, связующее и кристаллиты цеолита, относящегося по типу к MTW. Примерами цеолитов, относящихся по типу к MTW, являются ZSM-12, описанный в работе US-A-3,832,449, CZH-5, описанный в работе GB-А-2079735, галлосиликат MTW, описанный в работе Y.X.Zhi, A.Tuel, Y.Bentaarit and С.Naccache, Zeolites 12, 138 (1992), Nu-13(5), описанный в работе ЕР-А-59059, Theta-3, описанный в работе ЕР-А-162719, TPZ-12, описанный в работе US-A-4557919, и VS-12, описанный в работе K.М. Reddy, I.Moudrakovski and A.Sayari, J.Chem. Soc., Chem. Commun. 1994, 1491 (1994). Средний размер кристалла цеолита предпочтительно меньше 0,5 мкм, а более предпочтительно меньше 0,1 мкм согласно определению по хорошо известной методике уширения линии рентгеновской дифракции (РД) при использовании на дифракционной рентгенограмме в способе РД высокоинтенсивного пика в области 2 тета приблизительно 20,9.

Связующим в катализаторе может быть любое связующее, обычно используемое для такого приложения. Возможное связующее включает оксид алюминия либо связующие, содержащие оксид алюминия. Заявители обнаружили, что получение более совершенного катализатора обеспечивает использование материала связующего на основе малокислотного тугоплавкого оксида, который по существу не содержит оксида алюминия. Примерами являются малокислотные тугоплавкие оксиды, такие как диоксид кремния, оксид циркония, оксид титана, диоксид германия, оксид бора и смеси двух либо более чем двух, данных компонентов. Наиболее предпочтительным связующим является диоксид кремния. Массовое соотношение молекулярных сит и связующего может быть любым в диапазоне от 5:95 до 95:5. Для достижения еще более высокой селективности в некоторых случаях выгодным может быть меньший уровень содержания цеолита, в подходящем случае от 5 до 35 мас.%.

Молярное соотношение диоксида кремния и оксида алюминия в цеолите до деалюминирования предпочтительно превышает 50, а более предпочтительно находится в диапазоне от 70 до 250 и наиболее предпочтительно от 70 до 150. Предпочтительно цеолит подвергают обработке, проводя деалюминирование. Деалюминирование цеолита в результате приводит к уменьшению количества групп оксида алюминия, присутствующих в цеолите, и таким образом к уменьшению выраженного в мольных процентах содержания оксида алюминия. Выражение "группа оксида алюминия", используемое в данной связи, относится к звену Al2О3, которое является частью каркаса алюмосиликатного цеолита, то есть которое встраивается благодаря ковалентным связям с группами других оксидов, таких как диоксид кремния (SiO2), в каркас цеолита. Выраженное в мольных процентах содержание оксида алюминия, присутствующего в алюмосиликатном цеолите, определяют как процентное отношение количества молей Al2О3 и полного количества молей оксидов, образующих алюмосиликатный цеолит (до деалюминирования) либо модифицированное молекулярное сито (после деалюминирования). Предпочтительно деалюминирование проводят таким образом, чтобы уменьшение количества групп оксида алюминия в каркасе происходило бы в диапазоне от 0,1 до 20%.

Деалюминирование можно проводить с использованием обработки водяным паром. Предпочтительно селективному деалюминированию подвергают поверхность кристаллитов цеолита. Селективное деалюминирование поверхности в результате приводит к уменьшению количества поверхностных кислотных центров на кристаллитах цеолита, в то время как внутренняя структура кристаллитов цеолита остается незатронутой. При проведении деалюминирования поверхности уменьшение количества групп оксида алюминия в каркасе будет происходить в меньшей степени, а предпочтительно находиться в диапазоне от 0,1 до 10%. Деалюминирование с использованием водяного пара в результате оформляют в виде обычной методики неселективного деалюминирования.

Деалюминирования можно добиться по способам, известным на современном уровне техники. В особенности подходящими способами являются те, где деалюминирование протекает селективно, либо так или иначе заявляется, что оно протекает селективно на поверхности кристаллитов молекулярных сит. Примеры способов деалюминирования описываются в работе WO-A-9641849. Работа US-A-5015361 описывает способ, в котором цеолиты вводят в контакт с пространственно затрудненным аминным соединением.

Предпочтительно деалюминирование проводят по способу, в котором цеолит вводят в контакт с водным раствором соли фторкремниевой кислоты, где соль фторкремниевой кислоты описывается формулой:

(A)2/bSiF6,

где "А" представляет собой катион металла либо неметалла, отличный от Н+, имеющий валентность "b". Примерами катионов "b" являются алкиламмоний, NH4+, Mg++, Li+, Na+, K+, Ва++, Cd++, Cu+, Ca++, Cs+, Fe++, Co++, Pb++, Mn++, Rb+, Ag+, Sr++, Ti+ и Zn++. Предпочтительно "А" представляет собой катион аммония. Материал цеолита можно ввести в контакт с солью фторкремниевой кислоты при рН в подходящем случае в диапазоне от 3 до 7. Такой способ деалюминирования, например, описывается в работе US-A-5157191. Обработку в виде деалюминирования также называют обработкой AHS.

Каталитическую композицию предпочтительно получают в результате сначала экструдирования цеолита вместе с малокислотным связующим и после этого проведения для экструдата обработки в виде деалюминирования, предпочтительно обработки AHS, описанной выше. Было обнаружено, что при получении экструдата катализатора в соответствии с данной последовательностью стадий достигается его увеличенная механическая прочность.

Предполагается, что в результате выдерживания кислотности катализатора на низком уровне уменьшается степень превращения в продукты, кипящие вне диапазона кипения смазочного материала. Заявители обнаружили, что катализатор должен характеризоваться значением получаемой в лабораторном испытании величины, меньшим 50 до добавления металлов, предпочтительно меньшим 30, а более предпочтительно меньшим 10. Получаемая в лабораторном испытании величина представляет собой приблизительный индикатор каталитической крекикирующей активности катализатора в сопоставлении со стандартным катализатором. Лабораторное испытание приводит к получению относительной конс