Способы соединения структурных элементов тканей для бумажного производства и технических тканей друг с другом и ткани, изготовленные этими способами

Иллюстрации

Показать всеИзобретение относится к бумажному производству, а именно к тканям для бумагоделательных машин и к техническим тканям. Способы изготовления ткани для бумажного производства или технической ткани включают обеспечение базового каркаса ткани, управляемое нанесение полимерного материала в виде капель на базовый каркас во множестве заранее заданных дискретных мест, с управлением размерами и количеством наносимого материала для соединения нитей, спирально намотанных лент или слоев ткани и отверждение капель полимерного материала. Изобретение также относится к тканям, изготовленным указанными выше способами. Обеспечивается стабильность размеров ткани. 9 н. и 51 з.п. ф-лы, 8 ил.

Реферат

1. Область техники

Настоящее изобретение частично относится к бумажному производству, а конкретно - к тканям, которые обычно называют "одеждой" для бумагоделательных машин и на которых в таких машинах изготавливают бумагу. Настоящее изобретение относится также к изготовлению нетканых изделий и продукции с помощью таких процессов, как гидроперепутывание, а более конкретно - к так называемым техническим тканям, на которых изготовляют такие изделия. Еще более конкретно, настоящее изобретение относится к соединению структурных элементов, например, отдельных нитей или отдельных слоев таких тканей друг с другом способами, согласно которым в качестве связующих агентов используют полимерные материалы, которые наносят с высокой точностью и управляемостью.

2. Уровень техники

В процессе бумажного производства формируют целлюлозное волокнистое полотно, осаждая волокнистую жидкую массу, т.е. водную дисперсию целлюлозных волокон, на движущуюся формовочную ткань в формовочной части бумагоделательной машины. Во время этого процесса из жидкой массы сквозь формовочную ткань уходит большое количество воды, оставляя целлюлозное волокнистое полотно на поверхности формовочной ткани.

Затем полученное целлюлозное полотно перемещается из формовочной части в прессовую часть, в которой имеется ряд зазоров между прессовыми валами. Целлюлозное волокнистое полотно, несомое прессовальной тканью или, как часто бывает, помещенное между двумя прессовальными тканями, проходит через эти зазоры, где подвергается сильному сжатию, в результате чего вода из него отжимается, и целлюлозные волокна в полотне слипаются друг с другом, превращая целлюлозное волокнистое полотно в бумажный лист. Вода впитывается прессовальной тканью или тканями и в идеальном случае не возвращается в бумажный лист.

В заключение бумажный лист попадает в сушильную часть, включающую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Сформированный бумажный лист направляется по змеевидной траектории последовательно вокруг каждого из ряда барабанов с помощью сушильной ткани, которая держит бумажный лист в плотном контакте с поверхностью барабанов. Нагретые барабаны уменьшают содержание воды в бумажном листе до желательного уровня за счет ее испарения.

Следует понимать, что формовочная, прессовальная и сушильная ткани для бумагоделательной машины имеют вид бесконечных петель и действуют как конвейеры. Также следует понимать, что изготовление бумаги - это непрерывный процесс, который идет со значительной скоростью. То есть, в формовочной части волокнистую жидкую массу непрерывно осаждают на формовочную ткань, а полученный бумажный лист после выхода из сушильной части непрерывно сматывают в рулоны.

Современные прессовальные ткани имеют большое разнообразие типов для удовлетворения требованиям бумагоделательных машин, на которые они устанавливаются с целью изготовления определенных сортов бумаги. В общем случае они включают базовую ткань тканого или другого типа. Кроме того, как в случае тканей, используемых в прессовой части, прессовальные ткани имеют одну или несколько базовых тканей, в которых путем иглопрокалывания закреплен прочес тонкого нетканого волокнистого материала. Базовая ткань может быть соткана из одноволоконных, скрученных одноволоконных, многоволоконных и скрученных многоволоконных нитей и может быть однослойной и многослойной или ламинированной. Нити обычно экструдируют из синтетических полимерных материалов, таких как полиамидные и полиэфирные материалы, использование которых для этой цели известно специалистам в области тканей для бумагоделательных машин.

Сами тканые базовые ткани могут быть различных видов. Например, они могут быть получены бесконечным ткачеством или плоским ткачеством с последующим образованием бесконечной петли с тканым швом. Альтернативно, они могут быть изготовлены с помощью способа, известного как модифицированное бесконечное ткачество, в котором поперечные кромки базовой ткани имеют шовные петли, образованные нитями, расположенными в направлении хода ткани в машине. В этом способе нити, расположенные в направлении хода ткани в машине, пропускают вперед и назад между поперечными кромками ткани, поворачивая назад на каждой кромке с образованием шовной петли. Полученной таким образом базовой ткани придают бесконечную форму при ее установке на бумагоделательную машину, поэтому такие ткани называют сшиваемыми на машине тканями. Для придания ткани бесконечной формы две поперечные кромки сводят друг с другом так, что шовные петли на них перемежаются между собой с образованием встречно-гребенчатой структуры, и сквозь проход, образованный расположенными одна за другой шовными петлями, пропускают шпильку или стержень.

Кроме того, тканые базовые ткани могут быть сделаны многослойными, если поместить одну базовую ткань внутрь бесконечной петли, образованной другой, и соединить их вместе, пропуская через обе базовые ткани прочес штапельного волокна путем иглопрокалывания. Одна базовая ткань или обе базовые ткани могут быть сшиваемой на машине тканью. Это хорошо известная на сегодняшний день многослойная прессовальная ткань с многослойной базовой несущей структурой. В любом случае тканые базовые ткани имеют вид бесконечных петель или могут быть сшиты в бесконечные петли и имеют определенную длину, измеряемую в продольном направлении, и определенную ширину, измеряемую в поперечном направлении. Кроме того, описаны "подсистемы" из различных материалов, которые впоследствии наматывают спиралью или укладывают в параллельные полосы для формирования каркасов для прессовальных тканей; такие подсистемы изготавливают различными способами, включая ламинирование.

Если обратиться к производственным транспортерным лентам, то в текстильной промышленности известны ламинированные структуры. Техника ламинирования используется также для формирования покрытия для валиков, используемых в бумажном производстве. Одна из известных лент состоит только из нетканого волокнистого материала, используемого в качестве каркаса. Кроме того, известны нетканые ламинированные материалы, предназначенные для использования в качестве прессовальных тканей, где каждый слой имеют различные свойства, например гидрофобность, а в качестве несущего каркаса для лент используется несколько экструдированных листов. В еще одном известном патенте описаны спирально намотанные полосы из различных материалов, которые формируют каркас ленты. Кроме того, известен каркас из растянутой пленки и узких составных "тесемок". Кроме того, известные технические решения включают следующее:

в патенте США №3042568 раскрыты способ и устройство для изготовления ламинированной тканевой ленты. Для соединения множества отрезков ткани с пластмассовым покрытием в единую ламинированную ленту используется нагревательная камера и прижимные валики;

в патенте США №3673023 раскрыт процесс создания усиленной ламинированной структуры для использования в лентах, для которых требуется высокая прочность на растяжение. Ленты изготовлены путем укладки спирально намотанных непрерывных усиленных кордов с формированием структуры, которая по существу представляет собой винтовую резьбу или резьбы, идущие между боковыми границами базовой структуры. При окончательной обработке ленту покрывают верхним слоем, накладываемым на винтовой каркас, а затем подвергают обработке теплом и давлением с формированием объединенной структуры ленты;

в патенте США №4109543 раскрыт композиционный слоистый материал. Этот слоистый материал включает термопластический материал, полученный из горячего расплава, и тканую ткань, сформированную из скрученных нитей, которые состоят, прежде всего, из штапельных волокон. С помощью тепла и давления они объединены друг с другом с формированием ленты; и

в патенте США №5240531 раскрыта бесконечная конвейерная лента, состоящая из центрального элемента и эластичного ламинирующего слоя. Эти слои совместно пропускают через прессовальное устройство, которое соединяет их вместе под воздействием тепла и давления.

Для многих приложений, включая тканые материалы и ткани, полученные спиральной намоткой ленты из тканого или трикотажного полотна (см. патент США №5360656), - слоистые ткани нуждаются в некотором механизме удержания нитей на месте или соединения тканей вместе. Обычно для соединения всей структуры используется иглопробивание штапельного волокна через многослойную ткань. Используются и другие способы из вышеупомянутых, например склеивание или сварка.

Настоящее изобретение предлагает другой подход к соединению тканей и обеспечению стабильности их размеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, настоящее изобретение может найти применение в любой из тканей, используемых в формовочной, прессовой и сушильной частях бумагоделательной машины, и в технических тканях, используемых при изготовлении нетканых изделий. При этом ткань для бумагоделательной машины или техническая ткань включает базовый каркас, который имеет вид бесконечной петли. В одном из вариантов выполнения настоящего изобретения множество дискретных, разрывных, покрытий из полимерного материала расположены в точках или местах пересечений нитей в ткани. Эти покрытия связывают нити в этих точках вместе и обеспечивают стабильность размеров ткани.

Заранее выбранные места нанесения дискретных объемов полимерного материала могут быть местами, в которых нити, идущие в одном направлении ткани, проходят над или под нитями, идущими в другом направлении. Соединение может иметь место во всех или только в некоторых таких точках пересечения.

В другом варианте выполнения настоящего изобретения указанные заранее выбранные места могут использоваться для соединения соседних витков спиральной ленты друг с другом.

В третьем варианте выполнения настоящего изобретения указанные заранее выбранные места нанесения связующей полимерной смолы представляют собой точки перегиба, сформированные пересекающимися нитями, или другие места, которые после нагревания или другого воздействия позволяют связать дополнительные слои с базовой тканью с формированием многослойного материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

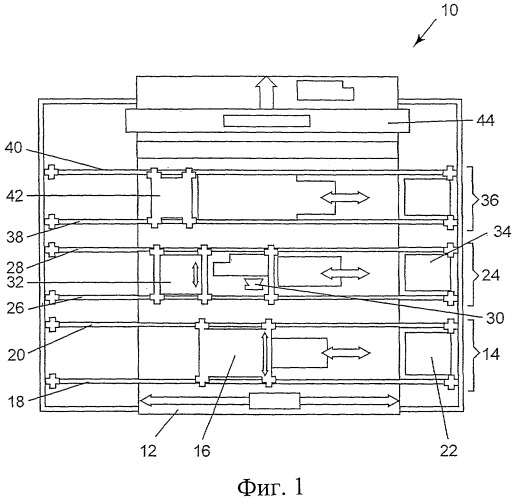

На фиг.1 схематично представлено устройство, используемое для изготовления технических тканей и тканей для бумагоделательной машины согласно первому варианту выполнения настоящего изобретения;

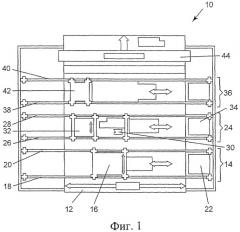

на фиг.2 показан вид сверху на поверхность ткани, на которой может быть осуществлен первый вариант настоящего изобретения;

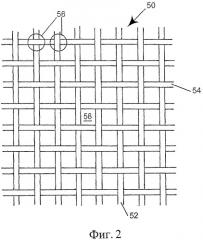

на фиг.3 показан вид сверху для ткани, изображенной на фиг.2, при применении к ней первого варианта настоящего изобретения;

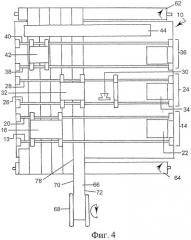

на фиг.4 схематично представлено устройство, показанное на фиг.1 и используемое для реализации второго варианта выполнения настоящего изобретения;

на фиг.5 показан вид сверху части шва между витками спирально намотанной тканевой ленты перед их соединением согласно второму варианту выполнения настоящего изобретения;

на фиг.6 показан вид сверху части шва, изображенного на фиг.5, при применении к нему второго варианта выполнения настоящего изобретения;

на фиг.7 показан вид сверху на поверхность базовой ткани, используемой для реализации третьего варианта настоящего изобретения; и

на фиг.8 схематично представлено устройство, изображенное на фиг.1, при его использовании в третьем варианте настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Как сказано выше, в первом варианте выполнения настоящего изобретения нити в ткани для бумажного производства или в технической ткани связаны друг с другом в точках их пересечения. Как правило, ткань, которая может быть базовым каркасом для ленты с покрытием или какого-либо другого предмета одежды для бумагоделательной машины и которая может иметь редкое переплетение, в котором нити имеет тенденцию смещаться из заданных положений, если они не связаны друг с другом согласно настоящему изобретению, ткут из одноволоконных нитей.

Однако в более общем случае ткань может быть тканой, нетканой, состоящей из спиральных звеньев, наборов нитей машинного и поперечного направления или трикотажным полотном, и может включать любые нити, применяемые в производстве тканей для бумагоделательной машины или технических тканей, используемых для производства нетканых изделий и продукции, например одноволоконные, скрученные одноволоконные, многоволоконные и скрученные многоволоконные нити. Эти нити могут быть получены экструзией любого полимерного материала, используемого в этой области техники. Соответственно, могут использоваться полимерные смолы из семейства, включающего полиамидную, полиэфирную, полиуретановую, полиарамидную, полиолефиновую и другие.

Альтернативно, ткань может быть изготовлена путем спиральной намотки ленты из тканого, трикотажного или другого материала согласно способам, раскрытым в патенте США №5360656, содержание которого включено в настоящее описание путем ссылки. Соответственно, ткань может включать намотанную по спирали ленту, где каждой виток спирали соединен со следующим витком непрерывным швом, что делает ткань бесконечной в продольном направлении. Соединение витков спирали между собой может быть достигнуто в соответствии со вторым вариантом выполнения настоящего изобретения, который более подробно обсуждается ниже.

Вышеупомянутые виды ткани нельзя считать единственно возможными. Альтернативно может использоваться любая из множества тканей, используемых в бумагоделательной машине и в связанных с этим областях техники.

Безотносительно к конкретному виду ткани, ее устанавливают на устройство 10, схематично показанное на фиг.1, чтобы полимерный материал можно было нанести на точки, где нити ткани пересекают друг друга в ткацком переплетении или в нетканой структуре, например наборе нитей, идущих в направлении хода ткани в машине или перпендикулярно ходу ткани в машине согласно этому первому варианту выполнения настоящего изобретения.

Должно быть понятно, что ткань может быть бесконечной или сшиваемой в бесконечную ленту при ее установке на бумагоделательную машину. Кроме того, должно быть понятно, что ткань 12, изображенная на фиг.1, является лишь относительно короткой частью всей ткани. Если ткань 12 является бесконечной, то наиболее практично установить ее на пару валиков, не показанных на чертеже, но хорошо известных специалистам в области тканей для бумагоделательной машины. В такой ситуации устройство 10 следует расположить на одном из двух участков ткани 12 между этими двумя валиками, предпочтительно - на верхнем участке. Однако независимо от того, является лента бесконечной или нет, в течение процесса обработки ткань 12 предпочтительно устанавливают с соответствующим натяжением. Кроме того, для предотвращения провисания ткань 12, когда она перемещается через устройство 10, можно поддерживать снизу горизонтальным поддерживающим элементом. И наконец следует отметить, что если ткань 12 является бесконечной, то после нанесения полимерного материала в соответствии с первым вариантом выполнения настоящего изобретения может быть желательно вывернуть эту ткань, то есть расположить ее внутренней стороной наружу, чтобы в результате полимерная смола оказалась на задней стороне ткани 12.

Теперь обратимся к фиг.1, где показано, что при осуществлении способа согласно первому варианту настоящего изобретения ткань 12 перемещается через устройство 10 по направлению вверх. Устройство 10 включает нескольких рабочих позиций, через которые может последовательно пройти ткань 12.

Эти позиции следующие:

1. опционный пункт 14 нанесения полимера;

2. пункт 24 формирования изображения / точного нанесения полимера;

3. опционный пункт 36 отверждения; и

4. опционный пункт 44 шлифования.

В первом опционном (необязательном) пункте 14 нанесения полимера для периодического нанесения полимерного материала может использоваться массив 16 пьезосопел, установленный на поперечных рельсах 18, 20 с возможностью линейного перемещения по ним в направлении, поперечном направлению перемещения ткани 12 через устройство 10, а также между ними в направлении, параллельном направлению перемещения ткани 12, если необходимо обеспечить должное присоединение к ткани 12 или соединение в пределах ткани 12, когда ткань 12 является неподвижной. Опционный пункт 14 нанесения полимера может, если желательно, использоваться для нанесения полимерного материала на ткань 12 более равномерно, чем может быть достигнуто с использованием широко применяемых способов, например распыления. Однако должно быть понятно, что опционный пункт 14 нанесения полимера наносит полимерный материал неселективно, т.е. как на нити ткани 12, так и в пространство или промежутки между нитями. Это не является желательным во всех применениях, и поэтому использование пункта 14 нанесения полимера является необязательным как в этом, так и в других вариантах выполнения настоящего изобретения.

Однако дополнительно следует заметить, что массив 16 пьезосопел включает по меньшей мере одно, а предпочтительно - множество, отдельных пьезосопел, управляемых компьютером, при этом каждое пьезосопло работает как насос с активным элементом в виде пьезоэлектрического элемента. На практике, если позволяет технология, можно использовать массив, включающий до 256 пьезосопел и более. Активным элементом является кристаллический или керамический элемент, который физически деформируется при приложении электрического сигнала. Эта деформация позволяет использовать указанный кристаллический или керамический элемент в качестве насоса, который каждый раз при поступлении соответствующего электрического сигнала физически выбрасывает каплю жидкого материала. Поэтому такой способ использования пьезосопел для выдачи капель желательного материала в ответ на электрические сигналы из компьютера, обычно называют способом "подачи капель по требованию".

Вновь возвратимся к фиг.1. Массив 16 пьезосопел, начиная от края ткани 12 или, предпочтительно, от реперной нити, идущей вдоль этого края, перемещается вдоль и поперек неподвижной ткани 12 и наносит на ткань 12 полимерный материал в виде чрезвычайно малых капель с номинальным диаметром 10 мкм или больше, например 50 мкм или 100 мкм. Перемещением массива 16 пьезосопел вдоль и поперек ткани 12 и нанесением капель полимерного материала каждым пьезосоплом в массиве 16 управляет компьютер, обеспечивая нанесение желательного количества полимерного материала на единицу площади ткани 12. Кроме того, нанесение материала не обязательно происходит только в поперечном направлении относительно перемещения базового каркаса, но может быть параллельным такому перемещению, может идти по спирали относительно такого перемещения или любым другим образом, соответствующим поставленной цели.

В настоящем изобретении, когда для нанесения полимерного материала на поверхность или в пределах базового каркаса 12 ткани используется массив пьезосопел, выбор полимерного материала ограничен требованием, чтобы ее вязкость составляла 100 сП (100 сантипуазов) или меньше в момент доставки, то есть когда полимерная смола находится в форсунке пьезосопла и готова для нанесения, чтобы отдельные пьезосопла могли выдавать полимерный материал с постоянной скоростью подачи капель. Второе требование, ограничивающее выбор полимерного материала, заключается в том, что он должен в некоторой степени оставаться в виде капли в процессе своего падения от пьезосопел до ткани 12 или после того, как он попадает на ткань 12, что препятствует растеканию полимерного материала и позволяет осуществлять управление нанесением полимерного материала, чтобы он оставался в виде капель в месте своего попадания на ткань 12. Подходящие полимерные материалы, отвечающие перечисленным критериям, следующие:

1. Горячие расплавы и горячие расплавы, затвердевающие под действием влаги;

2. Двухкомпонентные химически активные системы на основе уретанов и эпоксидных смол;

3. Композиции на основе фотополимеров, содержащие химически активные акрилатные мономеры и акрилатные олигомеры, полученные из уретанов, простых полиэфиров, сложных полиэфиров и силиконов; и

4. Водные латексы и дисперсии, а также наполненные частицами композиции, включающие акриловые материалы и полиуретаны.

Должно быть понятно, что полимерный материал должен затвердевать на ткани или внутри ткани 12 после своего нанесения на ткань. Средство, с помощью которого полимерная смола затвердевает или схватывается, зависит от ее собственных физических и/или химических свойств. Фотополимеры затвердевают под действием света, тогда как горячие расплавы затвердевают при охлаждении. Водные латексы и дисперсии высушивают, а затем отверждают посредством тепла, тогда как химически активные системы отверждают только посредством тепла. Соответственно, затвердевания полимерных материалов можно добиться путем вулканизации, охлаждения, сушки или любой комбинацией вышеперечисленного.

Должное затвердевание полимерного материала необходимо для управления его проникновением в ткань 12 и распространением в ней, то есть для управления проникновением полимера и его ограничением в пределах желательного объема ткани 12. Такое управление является важным в области ниже плоскости поверхности ткани 12 для предотвращения капиллярного распространения и растекания. Такое управление может быть осуществлено, например, путем поддержания температуры ткани 12 такой, которая заставит полимерный материал быстро затвердеть в месте контакта. Управление может также быть осуществлено с использованием материалов, которые характеризуются известным или четко заданным временем затвердевания на тканях, имеющих такую степень открытости, что полимерная смола затвердеет прежде, чем успеет растечься вне желательного объема ткани 12.

Степень точности нанесения соплом материала зависит от размеров и количества наносимого материала. Тип используемого сопла и вязкость наносимого материала также сильно влияет на точность нанесения материала соплом.

Когда желательное количество полимерного материала на единичную площадь нанесено на ткань 12 в полосе между поперечными рельсами 18, 20, если таковые имеются, ткань 12 перемещают в продольном направлении на расстояние, равное ширине полосы, и вышеописанную процедуру повторяют, нанося полимерный материал на новую полосу, соседнюю с той, которая была обработана ранее. При таком периодическом нанесении на всю ткань 12 можно нанести любое желательное количество полимерного материала на единичную площадь.

Для нанесения желательного количества материала и создания желаемого соединения массив 16 пьезосопел может совершить один или несколько проходов над базовым каркасом 12.

Альтернативно, массив 16 пьезосопел, вновь начиная от края ткани 12 или, предпочтительно, от реперной нити, идущей вдоль края, остается в фиксированном положении относительно поперечных рельсов 18, 20, в то время как ткань 12 перемещают под этим массивом, периодически нанося любое желательное количество полимерного материала на единичную площадь и обеспечивая соединение в продольной полосе ткани 12. После завершения обработки полосы по всей ее длине массив 16 пьезосопел перемещают в поперечном направлении на поперечных рельсах 18, 20 на расстояние, равное ширине продольной полосы, и вышеописанную процедуру повторяют, нанося полимерный материал на новую продольную полосу, расположенную рядом с только что обработанной. При таком периодическом нанесении на всю ткань 12 можно нанести любое желательное количество полимерного материала на единичную площадь.

На одном конце поперечных рельсов 18, 20 имеется пункт 22 проверки сопла с целью проверки потока полимерного материала из каждого пьезосопла в массиве 16 пьезосопел. В нем пьезосопла могут подвергаться автоматической продувке и очистке для восстановления их работоспособности при любом нарушении работы блока пьезосопел.

Во второй рабочей позиции, пункте 24 формирования изображения / точного нанесения полимера, единственном пункте, который на является опционным в рамках настоящего изобретения, поперечные рельсы 26, 28 поддерживают цифровую камеру 30, которая способна перемещаться поперек ткани 12, и массив 32 пьезосопел, который способен перемещаться поперек и вдоль ткани 12 между поперечными рельсами 26, 28, в то время как ткань 12 остается неподвижной.

Цифровая камера 30 просматривает поверхность ткани 12 в поисках мест, куда должен быть нанесен связующий материал. Например, искомыми точками локализации могут быть перегибы, где нити, идущие в одном направлении ткани 12, пересекаются в ткацком переплетении с нитями, идущими в другом направлении, или места, где одна нить пересекает другую в нетканом наборе нитей. Сравнение фактической поверхности с ее желаемым видом осуществляется с помощью процессора быстрого распознавания образов, работающего совместно с цифровой камерой 30. Процессор быстрого распознавания образов выдает команду в массив 32 пьезосопел на нанесение полимерного материала в те места, которые соответствуют желаемому рисунку. В этом первом варианте выполнения настоящего изобретения полимерный материал наносят управляемым способом на пересечения нитей или на места перегибов и рядом с соответствующими нитями, для соединения нитей друг с другом в точках их пересечения. Как и в опционном пункте 14 нанесения полимера, на одном конце поперечных рельсов 26, 28 имеется пункт 34 проверки пьезосопел с целью проверки потока полимерного материала из каждого пьезосопла. В этом пункте каждое пьезосопло массива 32 пьезосопел может быть автоматически продуто и очищено для восстановления работоспособности сопел после любого сбоя в работе блока пьезосопел.

На фиг.2 показана сверху поверхность ткани 50, которую ткут посредством довольно открытого полотняного переплетения продольных нитей 52 и поперечных нитей 54. Перегибы 56 формируются в тех местах, где продольные нити 52 проходят над поперечными нитями 54 и где поперечные нити 54 проходят над продольными нитями 52. Поскольку промежутки 58 являются относительно большими, что является показателем открытости ткацкого рисунка, очевидно, что продольные и поперечные нити 52, 54 могут легко смещаться от своих идеальных положений, показанных на фиг.2, и ткань 50 может стать несколько неоднородной.

На фиг.3 показана сверху поверхность ткани 50 и иллюстрируется способ, посредством которого полимерный материал наносят на ткань в пункте 24 формирования изображения / точного нанесения полимера. С обеих сторон каждого перегиба 56 полимерный материал 60 наносят на продольную или поперечную нить 52, 54, на которой сформирован перегиб 56, соединяя, таким образом, эти две нити 52, 54 друг с другом в точке пересечения, представленной перегибом 56.

В третьем пункте, опционном пункте 36 отверждения, поперечные рельсы 38, 40 поддерживают устройство 42 для отверждения, которое может потребоваться для отверждения используемого полимерного материала. Устройство 42 для отверждения может быть источником тепла, например, инфракрасным источником, источником горячего воздуха, микроволновым или лазерным источником; источником холодного воздуха; источником ультрафиолетового излучения или источником видимого света - выбор определяется конкретным используемым полимерным материалом.

Наконец, четвертый и последний пункт представляет собой опционный пункт 44 шлифования, в котором для того, чтобы вся полимерная смола выше плоскости поверхности ткани 12 имела однородную толщину, используется соответствующий абразив. Опционный пункт 44 шлифования может включать валик, имеющий абразивную поверхность, и другой валик или опорную поверхность с другой стороны ткани 12, которые обеспечивают шлифование до однородной толщины.

В модификации настоящего изобретения опционный пункт 14 нанесения полимера, пункт 24 формирования изображения / точного нанесения полимера и опционный пункт 36 отверждения могут быть приспособлены для обработки ткани 12 по спирали, а не в направлении, совпадающем с поперечным направлением машины, как описано выше. При спиральной обработке опционный пункт 14 нанесения полимера, пункт 24 формирования изображения / точного нанесения полимера и опционный пункт 36 отверждения начинают работу на одном краю ткани 12, например, на левом краю на фиг.1, и постепенно перемещаются поперек ткани 12, в то время как ткань 12 перемещается в направлении, обозначенном на фиг.1. Скорости, с которыми перемещаются пункты 14, 24, 36 и ткань 12, установлены так, чтобы полимерная смола, которую желательно иметь в готовой ткани, непрерывно наносилась на ткань 12 по спирали. В этом альтернативном варианте полимер, нанесенный опционным пунктом 14 нанесения полимера и пунктом 24 формирования изображения / точного нанесения полимера, может быть подвергнут частичному отверждению или схватыванию на каждом спиральном проходе под опционным пунктом 42 отверждения, и полному отверждению после обработки ткани 12 в устройстве 10.

Альтернативно, опционный пункт 14 нанесения полимера, пункт 24 формирования изображения / точного нанесения полимера и опционный пункт 36 отверждения могут оставаться неподвижными, выровненными друг относительно друга, тогда как ткань 12 перемещается под ними, так чтобы требуемый полимер мог быть нанесен на продольную полосу ткани 12. После завершения покрытия продольной полосы опционный пункт 14 нанесения полимера, пункт 24 формирования изображения / точного нанесения полимера и опционный пункт 36 отверждения перемещают в поперечном направлении на расстояние, равное ширине продольной полосы, и процедуру повторяют для новой продольной полосы, расположенной рядом с обработанной. Повторяя эту процедуру, можно полностью обработать всю ткань 12.

Кроме того, все устройство может оставаться неподвижным относительно обрабатываемого материала. Следует отметить, что материал не обязательно представляет собой структуру с полной требуемой шириной, но может быть лентой материала, например раскрытой в патенте США №5360656, содержание которого включено в настоящее описание путем ссылки, а затем из этой ленты формируют ткань на полную требуемую ширину. Ленту можно размотать, а после полной обработки смотать в несколько рулонов. Эти рулоны из тканевого материала можно складировать, а затем использовать для формирования бесконечной структуры полной желательной ширины, например, как раскрыто в вышеупомянутой патенте.

В этом отношении рассмотрим второй вариант выполнения настоящего изобретения, в котором устройство 10 теперь используется для соединения соседних витков спиральной ленты ткани друг с другом с формированием бесконечной ткани. Способ для осуществления вышеуказанной операции включает использование ультразвукового сварочного устройства, раскрытого в патенте США №5713399, содержание которого включено в настоящее описание путем ссылки.

А именно, в патенте США №5713399 раскрыты способ изготовления ткани для бумагоделательной машины путем спиральной намотки тканевой ленты, более узкой, чем конечная ткань, и ткань для бумагоделательной машины, изготовленная в соответствии с этим способом. Тканевая лента включает продольные и поперечные нити и по меньшей мере по одному своему краю имеет боковую бахрому, сформированную свободными концами поперечных нитей, выступающими за боковой край. При спиральной намотке ленты с бахромой боковая бахрома витка накладывается на соседний виток ленты или подкладывается под него. Боковые края соседних витков граничат друг с другом. Образованный таким образом непрерывный спиральный шов фиксируют ультразвуковой сваркой или приклеиванием лежащей сверху или снизу боковой бахромы к тканевой ленте соседнего витка.

На фиг.4 показано устройство 10, аналогичное изображенному на фиг.1, но приспособленное для практической реализации второго варианта выполнения настоящего изобретения и включающее первый валик 62 и второй валик 64, которые параллельны друг другу и способны вращаться в направлениях, обозначенных стрелками; тканую ленту 66 сматывают с подающего рулона 68 и наматывают вокруг первого валика 62 и второго валика 64 в виде непрерывной спирали. Очевидно, что при намотке тканевой ленты 66 вокруг валиков 62, 64 необходимо перемещать подающий рулон 68 с соответствующей скоростью относительно второго валика 64, то есть, направо на фиг.4.

Тканевая лента 66 имеет первый боковой край 70 и второй боковой край 72. Вне тканевой ленты 66 вдоль ее первого и второго боковых краев 70, 72 выступают первая и вторая боковые бахромы 74, 76, соответственно, которые не показаны на фиг.4.

Когда тканевую ленту 66 наматывают по спирали вокруг первого и второго валиков 62, 64, ее первый боковой край 70 граничит со вторым боковым краем 72 предыдущего витка, задавая место непрерывного спирального шва 78. На фиг.5, на которой показан вид сверху части шва 78 до соединения, первая боковая бахрома 74, сформированная свободными концами поперечных нитей 80, которые выступают на боковом крае 70, перекрывает предыдущий виток тканевой ленты 66, когда первый и второй боковые края 70, 72 расположены рядом друг с другом. Кроме того, вторая боковая бахрома 76, образованная свободными концами поперечных нитей 80, выступающих на боковом крае 72, лежит под следующим витком тканевой ленты 66, когда первая и вторая боковые края 70, 72 расположены рядом друг с другом.

Согласно этому второму варианту выполнения настоящего изобретения, пункт 24 формирования изображения / точного нанесения полимера используется для фиксации непрерывного спирального шва 78 вместо ультразвукового сваривающего устройства, раскрытого в патенте США №5713399. А именно, цифровая камера 30 снимает поверхность спирально намотанной тканевой ленты 66 в непрерывном спиральном шве 78 для выявления точек, где поперечные нити 80 первой боковой бахромы 74 перекрывающие предыдущий виток тканевой ленты 66, пересекают продольные нити 82, и точек, где поперечные нити 80 второй боковой бахромы 76, лежащие под последующим витком тканевой ленты 66, пересекают продольные нити 82. Сравнение между фактической поверхностью и ее желательным видом производится процессором быстрого распознавания образов, работающим совместно с цифровой камерой 30. Процессор быстрого распознавания образов посылает команду в массив 32 пьезосопел на нанесение полимерного материала в те места, которые необходимы для достижения желательного вида поверхности. В этом втором варианте выполнения настоящего изобретения полимерный материал наносят на нижележащую нить, лежащую рядом с вышележащей нитью, в точках пересечения, скрепляя нити друг с другом и фиксируя, таким образом, непрерывный спиральный шов 78.

На фиг.6 показан вид сверху части шва 78, изображенного на фиг.5, после завершения соединения. Как показано на чертеже, поперечные нити 80 первой боковой бахромы 74 соединены с нижележащими продольными нитями 82 полимерной смолой 84, нанесенной на продольные нити 82 рядом с поперечными нитями 80, с помощью пункта 24 формирования изображения / точного нанесения полимера. Точно так же поперечные нити 80 второй боковой бахромы 76 соединены с вышележащими продольными нитями 82 полимерной смолой 84, нанесенной на поперечные нити 80 рядом с продольными нитями 82. Таким образом, непрерывный спиральный шов 78 оказывается зафиксирован с помощью пункта 24 формирования изображения / точного нанесения полимера. Аналогично, это устройство может быть использовано для соединения массива из нитей, идущих в направлении хода ткани в машине (или нитей, идущих перпендикулярно ходу ткани в машине), друг с другом. Например, массив нитей, идущих в направлении хода ткани в машине, вводят в устройство вместо ленты из материала Rexfelt. Затем пьезосопла наносят полимер точно в дискретных местах вдоль совместно идущих нитей в пространстве между ними, соединяя нити в этой точке друг с другом. По мере поступления массива нитей в устройство, пьезосопла перемещают к следующему набору нитей, идущих в направлении хода ткани в машине, и процесс продолжают до тех пор, пока не будет созд