Формующая часть с зазорами, предназначенная для двухсеточной бумагоделательной машины

Иллюстрации

Показать всеИзобретение относится к целлюлозно-бумажной промышленности. Формующая часть с зазорами, предназначенная для бумагоделательной машины, имеет конвейерную и поддерживающую формующие сетки. Сетки поддерживаются наборами опорных элементов, которые поддерживаются последовательно расположенными отсасывающими ящиками. Отсасывающие ящики имеют изогнутую поддерживающую поверхность и снабжены отдельными зонами отвода воды. Отсасывающие ящики снабжены, по крайней мере, четырьмя отдельными обособленными зонами разрежения. Радиусы кривизны изогнутых поверхностей уменьшаются постепенно в направлении движения или уменьшаются на последовательно идущих поддерживающих поверхностях в направлении движения. Шаг опорных элементов сеток внутри каждой зоны разрежения остается постоянным и уменьшается в последовательно идущих зонах разрежения или уменьшается в направлении движения внутри каждой зоны разрежения. Отсасывающие ящики располагаются так, чтобы опорные элементы сеток располагались в шахматном порядке относительно обеих сторон формующих сеток. Обеспечивается повышение качества изготавливаемой бумажной продукции. 6 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Изобретение касается двухсеточной формующей части с зазорами, предназначенной для использования в бумагоделательной машине, в которой исходный материал впрыскивается из выпускной щели напорного ящика непосредственно в зазор между двумя движущимися формующими сетками. Формующая часть данного изобретения, таким образом, не содержит часть ранее открытой поверхности, использующей только одну формующую сетку. Данное изобретение касается той секции формующей части, которая располагается между местоположением, в котором формующие сетки встречаются и между ними помещается исходный материал, и местоположением, в котором две формующие сетки отделяются, причем исходный материал остается на одной из сеток. Данное изобретение подходит для использования как для перестройки имеющихся двухсеточных формующих частей, так и для новых формующих частей с зазорами.

В формующей части бумагоделательной машины две формующие сетки перемещаются не по прямой линии. Сетки вместе проходят по последовательности валов и отсасывающих ящиков, которые располагаются на противоположных сторонах двух сеток и, таким образом, определяют извилистый путь двух сеток. Каждый отсасывающий ящик имеет изогнутую поверхность, на которой располагается группа опорных элементов сеток, таких как лезвия, которые контактируют с машинными сторонами формующих сеток. Каждый отсасывающий ящик может также соединяться с источником управляемого разрежения. Указанные изогнутые поверхности приводят к тому, что движущиеся формующие сетки движутся по нужному извилистому пути. Действие управляемого уровня разреженности на отсасывающие ящики имеет два эффекта: это приводит к удалению воды из исходного материала, находящегося между двумя движущимися формующими сетками, и это отклоняет путь двух движущихся формующих сеток в зазоры между опорными элементами сеток. Данное отклонение двух движущихся формующих сеток приводит к образованию пульсации давления в слое исходного материала, зажатого между сетками, что приводит к возникновению движения жидкости внутри исходного материала в направлении движения; это порождает сдвигающее действие внутри исходного материала, что служит измельчению клочков волокон.

Фактическая амплитуда каждого из пульсирующих колебаний давления, порождаемых углом отклонения движущихся формующих сеток на краях каждого опорного элемента сеток, имеет большое значение для качества изготавливаемого продукта. Сила пульсирующих колебаний давления, порождаемых каждым опорным элементом сеток, должна выбираться так, чтобы соответствовать состоянию и свойствам исходного материала у данного опорного элемента сеток. Следовательно, существует необходимость иметь возможность модифицировать силу и/или амплитуду пульсирующих колебаний давления при большем количестве воды, отводимой из исходного материала, и при формировании возникающего бумажного полотна.

Признано, что плохое управление отклонением сетки в формующей части имеет неблагоприятный эффект на процесс формования, что в свою очередь имеет негативное влияние на качество изготавливаемой бумажной продукции.

Выяснено, что фактический угол отклонения сетки на краю каждого опорного элемента сеток в рабочей двухсеточной формующей части зависит от нескольких факторов.

Они включают в себя:

1) геометрическую компоновку физических компонент, используемых в конструкции формующей зоны, включая шаг между опорными элементами сеток, ширину опорных элементов сеток в направлении движения и радиус кривизны поверхностей, к которым крепятся опорные элементы сеток;

2) уровень разреженности в отсасывающих ящиках, который управляет степенью отклонения движущихся формующих сеток в зазоры между опорными элементами сеток;

3) величину натяжения в направлении движения, которое действует на две движущиеся формующие сетки.

Следующие термины, используемые здесь, имеют следующие значения:

(1) термин «направление движения» или «НД» означает направление, обычно параллельное направлению движения двух формующих сеток от выпускной щели напорного ящика;

(2) термин «шаг» означает расстояние между центрами соседних опорных элементов сеток в направлении движения;

(3) термины «опорный элемент сеток» и «опорные элементы сеток» означают:

или движущиеся поверхности, такие как валы, по которым катится формующая сетка,

или статические поверхности, такие как лезвия, гидропланки или что-то подобное, по которым скользит формующая сетка.

На начальных стадиях формирования листа, когда уровень разреженности, действующей на сторону формующей сетки и, следовательно, на формирующееся бумажное полотно, низок, преобладающими факторами, управляющими отклонением формующих сеток, является геометрия формующей части и натяжение, действующие на обе формующие сетки. Более того, хотя натяжение, действующие на обе формующие сетки, обычно одно и то же, можно использовать два различных уровня натяжения. Два значения натяжения устанавливаются в рамках общей модели регулировок с целью получения нужного уровня пульсирующих колебаний давления внутри исходного материала, расположенного между двумя движущимися формующими сетками.

От точки, в которой исходный материал первый раз помещается между двумя движущимися формующими сетками, до точки, в которой две формующие сетки отделяются, плотность исходного материала непрерывно возрастает, так как вода отводится от формирующегося бумажного полотна. В то же время, когда плотность исходного материала увеличивается, также соответственно снижается подвижность каждого отдельного волокна внутри исходного материала. Данные изменения требуют более сильных пульсирующих колебаний давления для обеспечения полезного движения волокон, которое улучшает свойства листа в формирующемся бумажном полотне. Тем не менее, формирующееся бумажное полотно, в конце концов, достигает плотности, при которой не происходит дальнейшего движения волокон. От этой точки до тех пор, пока две движущиеся формующие сетки не разделятся, сила пульсирующих колебаний давления должна управляться с помощью аккуратного выбора нужного уровня разрежения, так чтобы продолжался отвод воды, и с помощью аккуратного выбора радиуса, шага опорного элемента сетки и ширины опорного элемента сетки, так чтобы сила пульсирующих колебаний давления не доходила до уровня, при котором повреждается формируемое бумажное полотно.

Во время начального формирования листа, когда полезное перемещение волокон все еще может продолжаться, необходимость в более сильных пульсирующих колебаниях давления может увеличиваться с большей скоростью, чем можно получить, управляя уровнем разрежения, действуя только им на формующие сетки. Это происходит потому, что уровень разрежения должен быть ограничен значением, которое не вызовет чрезмерный отвод воды, который, с одной стороны, уменьшит подвижность волокон, а с другой стороны, установит свойства листа до того, как будут получены необходимые полезные свойства. Таким образом, важно получить большую пульсацию давления, чтобы добиться большего отклонения формующих сеток на краях опорных элементов сеток с помощью использования более широкого шага между указанными элементами и/или используя больший радиус кривизны структуры, к которой крепятся опорные элементы сеток, контактирующие с сетками, и/или с помощью использования опорных элементов сеток, таких как лезвия, расположенных так, чтобы увеличить отклонение сеток в зазоры между опорными элементами сеток.

Таким образом, ясно, что имеется матрица переменных, которые необходимо учесть при оптимизации качества листовой продукции. Настоящее изобретение основано на понимании того, какие факторы должны учитываться в критерии улучшения двухсеточной формующей части с зазорами, предназначенной для бумагоделательной машины:

(а) шаг опорных элементов сеток должен уменьшаться постепенно в направлении движения;

(б) уровень разрежения, действующий на формующие сетки посредством отсасывающих ящиков, должен увеличиваться в направлении движения;

(в) две формующие сетки вместе с исходным материалом, помещенным между ними, по мере перемещения в направлении движения должны проходить, по меньшей мере, через четыре отдельные обособленные зоны разрежения, расположенные в формующей части;

(г) уровень разрежения, действующий на последнюю из, по меньшей мере, четырех отдельных обособленных зон разрежения, должен быть выше, чем уровень разрежения, действующий на первую из данных отдельных обособленных зон разрежения;

(д) уровень разрежения, действующий, по меньшей мере, на четыре отдельные обособленные зоны разрежения, должен соответствовать заранее установленному контуру;

(е) отсасывающие ящики, несущие опорные элементы сеток, должны располагаться так, чтобы опорные элементы сеток находились в шахматном порядке относительно сторон обеих формующих сеток.

Таким образом, в первом основном варианте реализации данного изобретения предлагается двухсеточная формующая часть с зазорами, предназначенная для бумагоделательной машины, имеющая конвейерную формующую сетку и поддерживающую формующую сетку, такая что:

(1) каждая из формующих сеток имеет сторону, обращенную к бумаге, и машинную сторону;

(2) формующие сетки перемещаются вместе, располагаясь близко одна к другой, в направлении движения, а между ними имеется слой исходного материала;

(3) формующие сетки поддерживаются наборами опорных элементов сеток, причем формующие сетки контактируют с машинной стороной указанных элементов, опорные элементы сеток поддерживаются последовательно расположенными отсасывающими ящиками, каждый из данных отсасывающих ящиков имеет изогнутую поддерживающую поверхность, состоящую из опорных элементов сеток;

(4) отсасывающие ящики снабжены отдельными зонами отвода воды, по крайней мере, некоторые из них соединены с источником разрежения с целью создания отдельных зон разрежения, где:

(а) формующая зона содержит ту часть формующей части, которая расположена между точкой, в которой встречаются формующие сетки и зажимают с двух сторон исходный материал, и точкой, в которой две формующие сетки отделяются и исходный материал продолжает двигаться на одной из них;

(б) отсасывающие ящики снабжены, по крайней мере, четырьмя отдельными обособленными зонами разрежения, расположенными внутри формующей части;

(в) или радиусы кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, уменьшаются прогрессивно в направлении движения,

или радиусы кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, уменьшаются на последовательно идущих опорных поверхностях в направлении движения;

(г) или шаг опорных элементов сеток внутри каждой зоны разрежения остается постоянным и шаг опорных элементов сеток в последовательно идущих зонах разрежения уменьшается в направлении движения;

или шаг в последовательно идущих опорных элементах сеток внутри каждой зоны разрежения, уменьшается в направлении движения;

(д) отсасывающие ящики, поддерживающие опорные элементы сеток, выполнены и располагаются таким образом, чтобы опорные элементы сеток контактировали с машинными сторонами конвейерной формующей сетки и поддерживающей формующей сетки в шахматном порядке в направлении движения;

(е) на всех отсасывающих ящиках:

или все опорные элементы сеток имеют одинаковую ширину в направлении движения;

или все опорные элементы сеток имеют неодинаковую ширину в направлении движения.

Предпочтительно, чтобы шаг опорных элементов сеток внутри каждой зоны разрежения был постоянным и шаг опорных элементов сеток внутри последовательно расположенных зон разрежения уменьшался в направлении движения. Альтернативно шаг опорных элементов сеток внутри каждой зоны разрежения может быть не постоянным, а шаг опорных элементов сеток внутри каждой из последовательно расположенных зон разрежения уменьшается в направлении движения.

Предпочтительно, чтобы радиусы кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, в последовательно расположенных зонах разрежения уменьшались в направлении движения. Альтернативно радиусы кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, в последовательно расположенных зонах разрежения уменьшаются прогрессивно в направлении движения.

Предпочтительно, чтобы каждый отсасывающий ящик был снабжен, по меньшей мере, одной зоной разрежения. Более предпочтительно, чтобы, по меньшей мере, один отсасывающий ящик был снабжен, по меньшей мере, двумя зонами разрежения. Еще более предпочтительно, чтобы все отсасывающие ящики были снабжены более чем одной зоной разрежения.

Предпочтительно, чтобы отношение ширины опорных элементов сеток к ширине зазора между ними изменялось примерно от 1:10 до примерно 1:0,5.

Предпочтительно, чтобы формующая часть содержала сеткоповоротный вал, снабженный отводом воды с разрежением. Альтернативно формующая часть включает в себя сеткоповоротный вал, не снабженный отводом воды с разрежением.

Далее данное изобретение будет описываться со ссылками на прилагаемые чертежи, на которых:

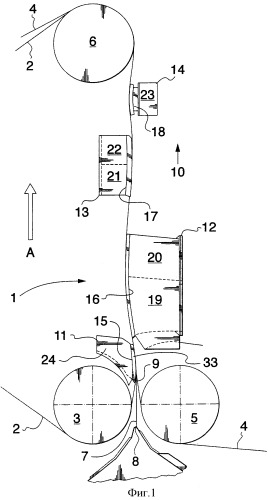

фиг.1 - формующая часть с зазорами, соответствующая первому варианту реализации настоящего изобретения;

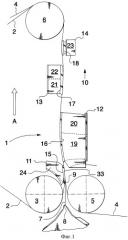

фиг.2 - схематическое изображение зоны столкновения на фиг.1;

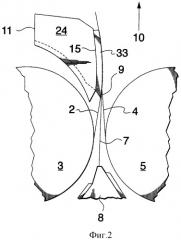

фиг.3 - изображение второго, третьего и четвертого отсасывающих ящиков на фиг.1;

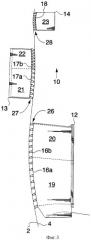

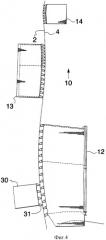

фиг.4 - альтернативное решение по сравнению с фиг.3;

фиг.5, 6 и 7 - схематические изображения дополнительных альтернативных решений для колодки столкновения на фиг.1;

фиг.8 - решение, в котором использован вал столкновения;

фиг.9 - альтернативное решение по сравнению с тем, которое изображено на фиг.1;

фиг.10 - альтернативное решение по сравнению с тем, которое изображено на фиг.1.

На фиг.1 показана двухсеточная формующая часть 1 с зазорами, используемая в бумагоделательной машине. Формующая часть 1 располагается вертикально, стрелка А показывает вертикальное направление.

Формующая часть 1 начинается от места, где конвейерная формующая сетка 2 входит в формующую часть 1 вокруг первого формующего вала 3, и поддерживающая формующая сетка 4 входит в формующую часть 1 вокруг второго формующего вала 5 и заканчивается там, где поддерживающие и конвейерные сетки 2 и 4 отделяются друг от друга после прохождения сеткоповоротного вала 6. Между двух формующих сеток 2, 4 внутри формующей части 1 помещается слой исходного материала 7, перемещаемого от выпускной щели 8 напорного ящика до точки 9 столкновения. Две формующие сетки 2, 4 перемещаются вместе через формующую часть 1 в направлении, показанном стрелкой 10. Таким образом, ясно, что исходный материал 7 передвигается вверх через формующую часть 1. Как будет описано ниже, возможны другие решения.

Между первым формующим валом 3 и соседним вторым формующим валом 5 с одного конца формующей части и сеткоповоротным валом 6 с другого конца располагаются четыре отсасывающих ящика 11, 12, 13 и 14. Каждый из данных ящиков имеет изогнутую поверхность 15, 16, 17 и 18 соответственно, которые поддерживают опорные элементы сеток (не показаны). Опорные элементы сеток обеспечивают наличие изогнутой поддерживающей поверхности на каждом из отсасывающих ящиков 11, 12, 13 и 14 для формующих сеток 2, 4.

Как показано, данные четыре отсасывающих ящика 11, 12, 13 и 14 располагаются на противоположных сторонах формующих сеток 2, 4 в шахматном порядке так, чтобы две формующие сетки 2, 4 наматывались вокруг опорных элементов сеток (таких как опорные элементы 26, 27, 28 сеток, изображенные на фиг.3), расположенных на каждой изогнутой поддерживающей поверхности 15, 16, 17 и 18 в такой последовательности, в которой они вместе перемещаются в направлении 10 через формующую часть 1.

Четыре отсасывающих ящика 11, 12, 13 и 14 не одинаковы.

Первый отсасывающий ящик 11 является колодкой столкновения, к которой через отделение 24 подводится управляемое разрежение, формируемое источником разрежения (не показан). Предпочтительная колодка столкновения данного типа описана в US 2003/0173048. Также для реализации колодки столкновения могут использоваться другие решения.

Второй отсасывающий ящик 12 разделяется на две отдельные зоны 19 и 20, каждая из данных зон 19 и 20 может иметь отдельный источник управляемого разрежения (не показаны).

Третий отсасывающий ящик 13 также разделяется на две отдельные зоны 21 и 22, каждая из данных зон 21 и 22 снабжается своим источником управляемого разрежения (не показаны). Это делается для того, чтобы имелись две отдельные управляемые независимо друг от друга зоны 21 и 22 разрежения.

Четвертый отсасывающий ящик 14 не делится и имеет только одно отделение 23, снабженное источником управляемого разрежения (не показан). При необходимости отсасывающий ящик 14 может иметь две зоны разрежения, как показано для ящика 13.

Ясно, что данные четыре ящика содержат, по меньшей мере, шесть отдельных зон управляемого разрежения, над которыми проходят две перемещающиеся сетки. В направлении движения последовательно встречаются зоны 24, 19, 20, 21, 22 и 23. Данные шесть зон выполнены так, чтобы две формующие сетки 2, 4 и, следовательно, исходный материал 7, расположенный между ними, подвергались воздействию следующих условий:

1) прилагаемое разрежение меняется от практически нулевого в зоне 24 до максимального в зоне 23;

2) радиус кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, меняется от максимума на поверхности 16 в зоне 19 до минимума на поверхности 18 в зоне 23;

3) шаг опорных элементов сеток в направлении 10 меняется от максимума на поверхности 16 до минимума на поверхности 18.

На фиг.2 подробно показана точка 9 столкновения с фиг.1. Две формующие сетки 2, 4 сходятся в точке 9 столкновения, где исходный материал 7 помещается между ними. Далее две движущиеся сетки проходят изогнутый путь, определяемый контуром стороны, обращенной к бумаге, изогнутой поверхности 33 колодки столкновения, расположенной на поверхности 15. Когда используется колодка столкновения, описанная Бучананом (Buchanan) и другими в документе US 2003/0173048, изогнутая поверхность 33 колодки столкновения содержит некоторое количество промежутков (не показаны), которые могут быть повернуты на некоторый угол относительно направления 10.

На фиг.3 более подробно показаны отсасывающие ящики 12, 13 и 14 на фиг.1. Некоторые особенности данного множества отсасывающих ящиков ясны на фиг.3.

Первое, можно видеть, что радиус кривизны трех изогнутых поверхностей 16а, 16b, 17а, 17b и 18 уменьшается в направлении движения, обозначенном стрелкой 10.

Второе, шаг трех множеств опорных элементов сеток показан более подробно.

Это:

- первое множество, обозначенное числом 26, расположенное на отсасывающем ящике 12;

- второе множество, обозначенное числом 27, расположенное на отсасывающем ящике 13;

- третье множество, обозначенное числом 28, расположенное на отсасывающем ящике 14.

В данных множествах ширина поверхностей, поддерживающих сетки и состоящих из опорных элементов сеток, постоянная. Шаг опорных элементов сеток описывается более сложно:

- внутри каждого множества 26, 27 и 28, прикрепленного к изогнутым поверхностям 16, 17 и 18 соответственно, шаг остается постоянным;

- однако шаг, используемый внутри каждого множества, уменьшается в направлении движения 10, так что шаг во множестве 26 шире, чем шаг во множестве 27, а шаг во множестве 27 шире, чем шаг во множестве 28. Также ясно, что шаг опорных элементов сеток во множестве 27 уменьшается (то есть становится уже) в направлении 10 движения.

Таким образом, в последовательности множеств шаг уменьшается в направлении движения, и радиус кривизны также последовательно уменьшается в том же направлении.

На фиг.4 представлено альтернативное решение по отношению к фиг.1 и 3. На фиг.1 и 3 поверхности всех отсасывающих ящиков выпуклы, так что две движущиеся формующие сетки 2, 4 заворачиваются вокруг опорных элементов сеток благодаря натяжению на двух движущихся формующих сетках 2, 4. На фиг.4 напротив отсасывающего ящика 12 располагается дополнительный отсасывающий ящик 30. Так как данный отсасывающий ящик располагается на противоположной стороне выпуклой кривой двух формующих сеток, то опорные элементы сеток, обозначенные числом 31, должны закрепляться гибким образом. Подходящий способ закрепления описан в US 6361657.

На фиг.5, 6 и 7 показаны альтернативные варианты конструкций колодки 11 столкновения. На фиг.1 используется колодка с канавками, описанная в US 2003/0173048.

Фиг.5 изображает комбинацию первого отсасывающего ящика 11, который можно видеть на фиг.1 и 2 и который включает изогнутую поверхность 33 колодки столкновения, и отсасывающего ящика 30, который показан на фиг.4 и содержит гибко прикрепленные опорные элементы 31 сеток.

Решение, представленное на фиг.6, показывает обычную колодку столкновения 34, на которой расположено небольшое множество опорных элементов сеток 35.

Конструкция колодки 11 столкновения, изображенная на фиг.7, снова следует концепции из US 2003/0173048 (фиг.1), но она располагается на другой стороне двух формующих сеток по соседству с первым отсасывающим ящиком 12. Таким образом, вместо того, чтобы касаться стороны движущейся формующей сетки 2, в данном случае ящик контактирует со стороной формующей сетки 4.

На фиг.8 показано другое решение, в котором используется вал 40 столкновения. Вал 40 столкновения снабжается управляемым источником разрежения (не показан) и имеет зону разрежения 41. Валы с разрежением такого типа хорошо известны в настоящее время. В данном решении точка 9 столкновения исходного материала находится там, где две движущиеся сетки 2, 4 начинают контактировать на вакуумном валу 42.

На фиг.9 представлено альтернативное решение по отношению к решению, изображенному на фиг.1. Сравнение с фиг.1 показывает, что имеется расположенный на противоположной стороне отсасывающий ящик 30, содержащий опорные элементы 31 сеток. Данный ящик располагается рядом с ящиком 11. На фиг.1 отсасывающий ящик 13 имеет два отделения 21 и 22. На фиг.9 данный отсасывающий ящик заменяется отсасывающим ящиком 50, имеющим три отделения 51, 52 и 53. Также однообъемный отсасывающий ящик 14 на фиг.1 заменяется на фиг.9 отсасывающим ящиком 54, имеющим два отделения 55 и 56. Далее вал 6 показан имеющим отделения разрежения А и В, что можно найти на обычном гауч-вале. Переходной ящик С располагается ниже по направлению движения вала 6, где поддерживающая сетка 4 разделяется с конвейерной сеткой 2, несущей слой 7 исходного материала от переходного ящика С далее по направлению движения к прессовой части (не показана). Альтернативно вал 6 может быть монолитным.

На фиг.10 показано еще одно дополнительное альтернативное решение по отношению к решению, изображенному на фиг.1. В данном случае вторая формующая колодка 57 располагается ниже по направлению движения относительно отсасывающего ящика 11. Формующая колодка 57, имеющая одно отделение 59, предпочтительно снабжается крышкой 58 с канавками и выполняется в соответствии с идеями из US 2003/0173048, хотя также могут использоваться другие варианты конструкции формующей колодки, известные в настоящее время. Формующая колодка 57 снабжена изогнутой крышкой 58 с канавками и располагается так, что сетки 2, 4 вместе со слоем исходного материала 7 повторяют ее контур, который, вообще говоря, противоположен контуру крышки 15 ящика 11. Данное изменение кривизны пути сетки на обратное приводит к действию на исходный материал 7 пульсирующих колебаний давления с целью встряхивания бумагоделательных волокон. Путь сеток 2, 4 далее снова испытывает некоторое искривление, когда сетки вместе проходят над изогнутой поверхностью, определяемой опорными элементами 26 сеток, располагающимися на крышке 16 отсасывающего ящика 12, описанного выше при обсуждении фиг.3 и 4. Как описано при обсуждении фиг.4, отсасывающий ящик 30 располагается напротив отсасывающего ящика 12 и аналогично снабжается множеством опорных элементов 31 сеток, располагающихся перемежающимся образом напротив аналогичных элементов на отсасывающем ящике 12. Сетки 2, 4 с исходным материалом 7, зажатым между ними, вынуждены изгибаться в противоположном направлении над поверхностью 17 ящика 13 аналогично тому, как показано на фиг.1. Следом за ящиком 13 сетки 2, 4 проходят вместе над поверхностью опорных элементов сеток (не показаны), расположенных на крышке 18 ящика 14. Далее сетки 2,4 проходят вокруг сеткоповоротного вала 6, который может быть монолитным или иметь одно или более отделений разряжения А и В, как описано при обсуждении фиг.9. Передающий ящик С, расположенный ниже по направлению движения относительно сеткоповоротного вала 6, помогает так разделять сетки 2 и 4, что лист бумаги остается на конвейерной сетке 2.

На чертежах все опорные элементы сеток показаны схематически имеющими одинаковую ширину в направлении движения. На практике опорные элементы сеток могут не иметь одинаковой ширины для всех отсасывающих ящиков. Для некоторых отсасывающих ящиков могут требоваться опорные элементы сеток другой ширины для размещения объема белой воды, отводимой от формующих сеток в данном месте. Также возможно, что опорный элемент сеток другой ширины может понадобиться для получения необходимого уровня пульсирующих колебаний давления исходного материала в некотором месте. Опыт показывает, что отношение ширины опорных элементов сеток к ширине зазора между ними должно составлять примерно от 1:10 до примерно 1:0,5.

На чертежах изображены отсасывающие ящики, которые имеют более одного отделения, на каждый из которых действует разрежение управляемого уровня. Если уровень разрежения в соседних отделениях или отсасывающих ящиках не совпадает, то желательно, чтобы кривизна поверхностей, а также, возможно, соответствующий шаг опорного элемента сеток должны быть разными. Более того, опыт показывает, что желательно, чтобы уровень разреженности в последовательности отсасывающих ящиков или отделений должен увеличиваться сравнительно гладко в направлении движения. Хотя уровень разреженности может оставаться постоянным в двух соседних отсасывающих ящиках или отделениях, он не должен уменьшаться в направлении движения и, более того, не должно быть всплесков давления. Другими словами, всем переменным не обязательно изменяться постепенно, ступенчатым образом; соседние зоны могут иметь одинаковые значения, по меньшей мере, для некоторых переменных.

С использованием бумагоделательной машины с двухсеточной формующей частью, в основном соответствующей той, которая схематично показана на фиг.9, было изготовлено несколько образцов газетной бумаги. Оказалось, что профиль разреженности, показанный в таблице, порождает улучшенное качество бумаги в сравнении с другими бумагоделательными машинами с обычной двухсеточной формующей частью. В таблице обозначения мест относятся к номерам отделений отсасывающих ящиков и колодке столкновения, данные номера можно найти на фиг.9.

| Таблица | |

| Место | Разреженность, кРа |

| 11 | 1,2 |

| 20 | 3,8 |

| 51 | 8,5 |

| 52 | 12,2 |

| 53 | 14,6 |

| 55 | 22,6 |

| 56 | 27,9 |

| А | 38,6 |

| В | 51,0 |

| С | 62,1 |

1. Формующая часть с зазорами, предназначенная для двухсеточной бумагоделательной машины, имеющая конвейерную формующую сетку и поддерживающую формующую сетку, такую что:

каждая из формующих сеток имеет сторону, обращенную к бумаге, и машинную сторону;

формующие сетки перемещаются вместе, располагаясь близко одна к другой, в направлении движения, а между ними имеется слой исходного материала;

формующие сетки поддерживаются наборами опорных элементов сеток, которые выбираются из группы, состоящей из валов, неподвижных опорных элементов сеток, контактирующих с сетками, и одновременно и валов и неподвижных опорных элементов сеток, контактирующих с сетками, причем формующие сетки выполнены с возможностью скольжения по машинной стороне элементов, опорные элементы сеток поддерживаются последовательно расположенными отсасывающими ящиками, каждый из данных отсасывающих ящиков имеет изогнутую поддерживающую поверхность, состоящую из опорных элементов сеток;

отсасывающие ящики снабжены отдельными зонами отвода воды, по крайней мере, некоторые из них соединены с источником разрежения для создания отдельных зон разрежения, в котором

формующая зона содержит ту часть формующей части, которая расположена между местоположением, в котором встречаются формующие сетки и зажимают с двух сторон исходный материал, и местоположением, в котором две формующие сетки отделяются, и исходный материал продолжает двигаться на одной из них;

отсасывающие ящики снабжены, по крайней мере, четырьмя отдельными обособленными зонами разрежения, находящимися внутри формующей части;

радиусы кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, уменьшаются постепенно в направлении движения, или радиусы кривизны изогнутых поверхностей, поддерживающих опорные элементы сеток, уменьшаются на последовательно идущих поддерживающих поверхностях в направлении движения;

шаг опорных элементов сеток внутри каждой зоны разрежения остается постоянным, и шаг опорных элементов сеток в последовательно идущих зонах разрежения уменьшается в направлении движения, или шаг в последовательно идущих опорных элементах сеток внутри каждой зоны разрежения уменьшается в направлении движения;

отсасывающие ящики, поддерживающие опорные элементы сеток, выполнены и располагаются таким образом, чтобы опорные элементы сеток контактировали с машинными сторонами конвейерной формующей сетки и поддерживающей формующей сетки в шахматном порядке в направлении движения, при этом на всех отсасывающих ящиках все опорные элементы сеток имеют одинаковую ширину в направлении движения, или все опорные элементы сеток имеют не одинаковую ширину в направлении движения.

2. Формующая часть по п.1, в которой каждый отсасывающий ящик снабжен, по меньшей мере, одной зоной разрежения.

3. Формующая часть по п.2, в которой, по меньшей мере, один отсасывающий ящик снабжен, по меньшей мере, двумя зонами разрежения.

4. Формующая часть по п.3, в которой каждый отсасывающий ящик снабжен, по крайней мере, двумя зонами разрежения.

5. Формующая часть по п.1, в которой отношение ширины опорных элементов сеток к ширине зазора между ними изменяется примерно от 1:10 до примерно 1:0,5.

6. Формующая часть по п.1, которая содержит сеткоповоротный вал, снабженный отводом воды с разрежением.

7. Формующая часть по п.1, которая включает в себя сеткоповоротный вал, не снабженный отводом воды с разрежением.