Устройство для бурения скважин

Иллюстрации

Показать всеИзобретение относится к забойным двигателям героторного типа и может быть использовано для бурения нефтяных, газовых и разведочных скважин. Устройство включает многозаходный героторный механизм, содержащий неподвижный статор с эластичной оболочкой и подвижный полый ротор. На внутренней поверхности статора и наружной поверхности полого ротора выполнена многозаходная винтовая нарезка левого направления с разницей в количестве выступов статора и ротора, равной единице. На внутренней поверхности полого ротора имеется эластичная оболочка, внутри полого ротора эксцентрично установлен второй цельнолитый ротор. На внутренней поверхности полого ротора с эластичной оболочкой и наружной поверхности второго цельнолитого ротора выполнена многозаходная винтовая нарезка левого направления с разницей в количестве выступов полого ротора, равной единице. Достигаются повышение эффективности бурения скважин и увеличение механической скорости проходки на долото. 1 ил.

Реферат

Изобретение относится к забойным двигателям героторного типа и может быть использовано для бурения нефтяных, газовых и разведочных скважин.

Известен винтовой забойный двигатель [А.с. 943389 SU, кл.3 Е21В 4/02, опубл. 15.07.82], снабженный размещенными над основными дополнительными рабочими органами статором, жестко связанным с основным статором, и полым ротором, имеющим посадочное седло под сбрасываемый клапан и связанным с основным ротором при помощи обгонной муфты.

Известен винтовой забойный двигатель [А.с. 784397 A1 SU, E21B 4/02, опубл. 15.09.92], содержащий соединение торсиона с ротором, расположенного выше рабочей зоны зубьев ротора и статора.

Известен модуль гидравлической героторной машины [а.с. 1742459 A1 SU, МПК5 E21B 4/02, опубл. 23.06.92], содержащая статор, полый ротор, торсион, размещенный в полом роторе, и узел соединения торсиона с ротором, расположенным от середины ротора на расстоянии, меньшем 0,42 длины ротора.

Причиной, препятствующей достижению заявляемого технического результата, в известных технических решениях является низкий показатель механической скорости бурения скважин за счет снижения оптимального момента на валу двигателя при переменных нагрузках на долото, а также высокого перепада давления в момент запуска (тормозного режима) по причине преодоления сопротивлений в винтовой паре.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности бурения скважин, увеличение механической скорости проходки на долото путем изменения конструкции забойного двигателя героторного типа.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в повышении момента на валу двигателя, уменьшения перепада давления при запуске за счет установки двух независимых винтовых пар разной геометрии в корпус забойного двигателя героторного типа.

Указанный технический результат достигается тем, что устройство для бурения скважин содержит полый корпус, размещенный внутри него с образованием полостей низкого и высокого давления многозаходный героторный механизм, включающий соосно расположенный статор с эластичной оболочкой и эксцентрично установленный внутри статора ротор (винт). Причем на внутренней поверхности статора и наружной поверхности ротора выполнена многозаходная винтовая нарезка (линии) левого направления с разницей в количестве выступов статора и ротора, равной единице. Внутри ротор (винт) выполнен полым, имеет на внутренней поверхности эластичную оболочку. На наружной поверхности эксцентрично установленного внутри полого ротора (винта) второго цельнолитого ротора выполнена многозаходная винтовая нарезка (линии) левого направления с разницей в количестве выступов полого ротора, равной единице.

Причинно-следственная связь между заявленным техническим результатом и существующими признаками изобретения следующая.

Литолого-стратиграфическая характеристика разрезов большинства месторождений, а именно физико-механические свойства горных пород (твердость, абразивность и т.д.), неоднородна. Например, на интервале от 20 до 50 м встречаются пропластки горной породы с разной твердостью, которая варьируется от 100 до 600 МПа. Частое чередование пород разной твердости приводит к постоянному неконтролируемому созданию нагрузки на забой. Это влечет частые остановки и запуски двигателя. Базовая конструкция винтовой пары не позволяет избежать высоких пусковых (тормозных) давлений. Прежде всего это связано с преодолением сил трения элементов винтовой пары, обусловленное наличием эксцентриситета, возникающего за счет разнозаходности ротора и статора.

Одним из решений данной проблемы является повышение момента на валу двигателя. Момент винтового забойного двигателя МВ определяется выражением

где q - объем полостей винтового двигателя, м3;

η - КПД двигателя;

n - частота вращения вала двигателя, с-1;

Δp - перепад давления, МПа.

Из выражения видно, что увеличение объема полостей винтового двигателя q позволит повысить момент двигателя.

Повышение эффективности бурения скважин осуществляется за счет повышения момента на валу двигателя (вследствие увеличения объема полостей q), уменьшения перепада давления при запуске (вследствие конструктивных изменений забойного двигателя героторного типа) путем включения в работу двигателя второй независимой винтовой пары.

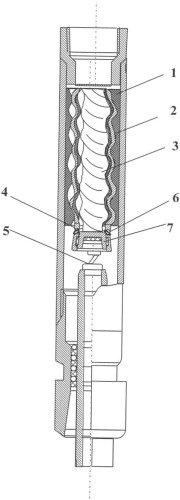

На чертеже представлено устройство для бурения скважин.

Устройство содержит многозаходный героторный механизм, содержащий неподвижный статор 1 с эластичной оболочкой и подвижный полый ротор 2 (винт). На внутренней поверхности статора 1 и наружной поверхности полого ротора 2 (винта) выполнена многозаходная винтовая нарезка (линии) левого направления с разницей в количестве выступов статора и ротора, равной единице. На внутренней поверхности полого ротора 2 имеется эластичная оболочка (винт). Внутри полого ротора 2 (винта) эксцентрично установлен второй цельнолитый ротор 3. На внутренней поверхности полого ротора 2 с эластичной оболочкой и наружной поверхности эксцентрично установленного внутри полого ротора 2 второго цельнолитого ротора 3 выполнена многозаходная винтовая нарезка левого направления с разницей в количестве выступов полого ротора, равной единице.

Полый ротор 2 (винт) может быть соединен с валом шпинделя посредством проточной муфты 4 и торсиона 5. Внутренняя часть проточной муфты 4 имеет проточные каналы 6 и содержит регулируемую фрикционную муфту 7, выполняющую функцию ограничения предельно допустимого момента на цельнолитом роторе 3.

Устройство для бурения скважин работает следующим образом.

Буровой раствор поступает под давлением в камеры (полости) первой и второй многозаходной винтовой пары героторного механизма, образованные статором 1, полым ротором 2 (вследствие разницы в количестве выступов в них). Под действием перепада давления бурового раствора в камерах низкого и высокого давления двух винтовых пар создается крутящий момент. При этом первоначально крутящий момент возникает на цельнолитом роторе 3 за счет меньших диаметральных размеров (сопротивлений во внутренней винтовой паре). В процессе вращения цельнолитой ротор 3 передает часть энергии (крутящий момент) полому ротору 2 на преодоление сил трения с неподвижным статором 1. Буровой раствор из винтовой пары, образованной полым ротором 2 и цельнолитым ротором 3, поступает в проточную муфту 4. По проточным каналам 6 буровой раствор поступает к валу шпинделя. Во избежание возникновения предельно допустимых значений момента на цельнолитом валу в нижней части установлена регулируемая фрикционная муфта 7.

Устройство для бурения скважин даст возможность повысить на 50% крутящий момент на валу двигателя, уменьшить перепад давления, что позволит увеличить показатели эффективности бурения скважин.

Устройство для бурения скважин, включающее многозаходный героторный механизм, содержащий неподвижный статор с эластичной оболочкой и подвижный полый ротор, на внутренней поверхности статора и наружной поверхности полого ротора выполнена многозаходная винтовая нарезка левого направления с разницей в количестве выступов статора и ротора, равной единице, отличающееся тем, что на внутренней поверхности полого ротора имеется эластичная оболочка, внутри полого ротора эксцентрично установлен второй цельнолитый ротор, при этом на внутренней поверхности полого ротора с эластичной оболочкой и наружной поверхности второго цельнолитого ротора выполнена многозаходная винтовая нарезка левого направления с разницей в количестве выступов полого ротора, равной единице.