Способ закачки газожидкостной смеси в скважину

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, в частности к технологии водогазового воздействия, и может быть использовано при разработке нефтяных месторождений в зоне вечной мерзлоты. Обеспечивает предотвращение гидратообразования при закачке газожидкостной смеси в скважинах, расположенных в зоне вечной мерзлоты. Сущность изобретения: по способу осуществляют выбор конструкции скважины, внутрискважинного оборудования и насосно-компрессорных труб, подвод газа и жидкости к устью скважины и закачку газожидкостной смеси по самостоятельному каналу в скважину. Согласно изобретению закачку газожидкостной смеси осуществляют циклически с подогревом ее на устье скважины. Для этого перед закачкой газожидкостной смеси определяют температуру начала процесса гидратообразования для конкретных условий. После этого подогрев газожидкостной смеси на устье осуществляют до температуры, которая обеспечивает распределение температуры по стволу так, чтобы в любой точке скважины ее величина была бы больше температуры начала процесса гидратообразования. При этом выбор конструкции скважины, внутрискважинного оборудования и насосно-компрессорных труб ведут исходя из условия обеспечения скорости нисходящего потока газожидкостной смеси и сегрегации газа у башмака насосно-компрессорных труб, обеспечивающих заполнение всего затрубного пространства газом. 2 з.п. ф-лы, 2 табл., 5 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, в частности к технологии водогазового воздействия, и может быть использовано при разработке нефтяных месторождений в зоне вечной мерзлоты.

Известен способ закачки газожидкостных смесей с помощью многофазных двухвинтовых насосов для перекачки газожидкостных смесей (ГЖС). Главная особенность этих насосов - постепенное сжатие газа при небольших утечках жидкости с использованием в качестве основных рабочих органов цельных двух- или однофазных винтов повышенной длины с малым ходом и увеличенным числом замкнутых камер в рабочих органах (Рязанцев В.М., Лихман В.В., Яхонтов В.А. Двухвинтовой насос для перекачивания многофазной жидкости нефть, вода, газ. // НТЖ. Химическое и нефтегазовое машиностроение. 2000. №7. С.29-31).

Однако устойчивая работа многофазного винтового насоса возможна при содержании газовой фазы до 90%. Кроме того, разделение режима работы насоса при предельно высоких содержаниях газа на «устойчивый» и «неустойчивый» является в достаточной мере условным, так как оценка уровня допустимой вибрации насоса и температурного режима работы при этом определяется во многом субъективно.

Известен также способ закачки газожидкостных смесей с помощью так называемой насосно-бустерной установки. Суть насосно-бустерного нагнетания ГЖС заключается в компримировании газа жидкостным проточным поршнем в специальной бустерной приставке (компрессорной камере смешения прокачиваемой воды с газом), устанавливаемой на серийных поршневых или плунжерных насосах типа 9Т, 14Т и др. (Лопатин Ю.С., Оксман А.Л. Преимущества газобустерной насосно-компрессорной установки УНГ 8/15 в нефтегазовом производстве. Нефтяное хозяйство. 2003. №9. С.82-85).

Все известные способы обладают следующим общим недостатком. При закачке газожидкостной смеси по указанным технологиям в скважины, расположенные в условиях вечной мерзлоты, высока вероятность возникновения процесса гидратообразования при наличии в потоке газа жидкой фазы. Этот процесс приводит к перекрытию канала нагнетания и не позволяет реализовать технологию водогазового воздействия. Традиционным средством предотвращения образования гидратов в стволе скважины является дозированное применение ингибиторов процесса гидратообразования. Однако при больших содержаниях жидкой фазы этот метод неприемлемым из-за повышенного расхода ингибитора при его длительной закачке.

Задачей изобретения является предотвращение процесса гидратообразования при закачке газожидкостной смеси в скважинах, расположенных в зоне вечной мерзлоты.

Указанная задача решается тем, что в способе закачки газожидкостной смеси в пласт, включающем выбор конструкции скважины, внутрискважинного оборудования и насосно-компрессорных труб, подвод газа и жидкости к устью скважины и закачку газожидкостной смеси по самостоятельному каналу в скважину, согласно изобретению закачку газожидкостной смеси осуществляют циклически с подогревом ее на устье скважины, причем перед закачкой газожидкостной смеси определяют температуру начала процесса гидратообразования для конкретных условий, после чего подогрев газожидкостной смеси на устье осуществляют до температуры, которая обеспечивает распределение температуры по стволу так, чтобы в любой точке скважины ее величина была бы больше температуры начала процесса гидратообразования, при этом выбор конструкций скважины, внутрискважинного оборудования и насосно-компрессорных труб ведут исходя из условия обеспечения максимальной скорости нисходящего потока и сегрегации газа у башмака насосно-компрессорных труб при заполнении всего затрубного пространства газом, а в скважину периодически закачивают жидкость с высокими смазывающими свойствами и с целью уменьшения теплопотерь колонну насосно-компрессорных труб центрируют центраторами.

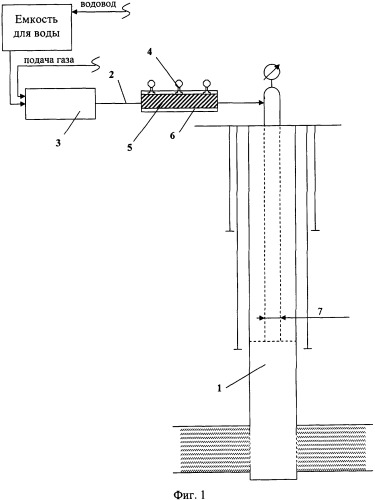

На фиг.1 представлена схема закачки газожидкостной смеси в скважину.

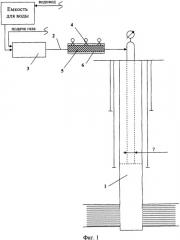

На фиг.2 - график зависимости температуры процесса гидратообразования от давления.

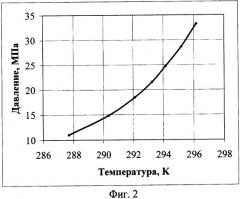

На фиг.3 - схема процесса замещения жидкости газом в затрубном пространстве.

На фиг.4 - диаграмма изменения давления на устье скважины в процессе нагнетания газожидкостной смеси.

На фиг.5 - диаграмма изменения давления на устье скважины при циклической закачке газожидкостной смеси.

Предложенный способ закачки газожидкостной смеси в скважину состоит в следующем.

Скважина 1, в которой осуществляют предложенный способ, соединена трубопроводом 2 с бустерной насосной установкой 3. На трубопроводе 2 установлен нагреватель 4, состоящий из нескольких секций нагрева. В качестве нагревательного элемента используется электрический плоский кабель 5, который наматывается на трубопровод 2 и покрывается теплоизолятором 6 (фиг.1). Процесс нагрева управляется системой регулирования нагрева по длине, включающей или выключающей ту или иную секцию нагрева в зависимости от величины температуры, которую необходимо поддерживать на устье скважины. Минимум потерь тепла в нагнетательном трубопроводе от бустерной установки до устья скважины обеспечивается теплоизоляцией трубопровода 6.

Перед закачкой газожидкостной смеси замеряют распределение температуры в скважине 1 по глубине. Далее по разработанной программе расчета определяют изменение температуры по стволу скважины при нагнетании с устья нагретой газожидкостной смеси. Указанная программа учитывает замеренную перед закачкой газожидкостной смеси начальную температуру по стволу скважины, теплофизические свойства внутрискважинного пространства и прилегающих пород, объемы закачки, соотношение фаз нагнетаемой смеси, их теплофизические характеристики и т.д.

После этого рассчитывают распределение температуры по глубине скважины в зависимости от температуры на устье (в расчетах учитываются все указанные фактические теплофизические характеристики). Определяют необходимую температуру на устье, которая обеспечивает распределение температуры по глубине скважины, при которой температура в любой точке по глубине скважины выше температуры гидратообразования при данных параметрах нагнетательной скважины.

После проведения всех этих расчетов начинают закачку предварительно нагретой газожидкостной смеси в скважину 1 по трубопроводу 2 бустерной насосной установкой 3. В начальный момент времени осуществления процесса затрубное пространство заполнено водой, наличие которой приводит к большим потерям тепла в окружающие породы. Для исключения этого условия использовали явление сегрегации газа при нагнетании у башмака спущенных НКТ (фиг.3). В нижнем сечении башмака труб 8 свободный газ попадает в затрубное пространство 9, образуя пузырьки газа 10, которые, всплывая, постепенно оттесняют уровень жидкости 11 вниз вплоть до башмака труб. В этом случае в расчетную схему потерь температуры при движении вниз по трубам нагретой газожидкостной смеси вносится существенная поправка: теперь насосно-компрессорные трубы, по которым идет нагнетание, соприкасаются с газовым кольцом в затрубном пространстве, что резко снижает теплопотери. Включают комплекс подогрева, имеющий свою систему автоматики, которая, включаясь и отключаясь, самостоятельно обеспечивает поддержание необходимой температуры газожидкостной смеси на устье. Происходит интенсивный теплообмен в верхней части скважины, поэтому необходимо выдержать определенное время нагнетания нагретой газожидкостной смеси (30-35 часов), чтобы установить температурный баланс в каждом сечении по глубине скважины. В этот период возможно образование гидратов в скважине. Начало процесса гидратообразования определяют по точке начала возрастания давления нагнетания на 5-6% от средней его величины в установившемся режиме закачки (предыдущие 3-4 часа).

Процесс нагнетания не останавливают, но резко уменьшают расход смеси на 60-70%. При этом начинается кратковременная интенсивная закачка метанола. Через два часа восстанавливается расход газожидкостной смеси и процесс продолжается. На этом заканчивается первый цикл.

Необходимость второго цикла также определяется по точке начала возрастания давления нагнетания и цикл проведения вышеуказанных мероприятий повторяется.

Через 3-4 цикла давление нагнетания стабилизируется и идет процесс стационарной безгидратной закачки газожидкостной смеси.

В скважину периодически закачивают жидкость с высокими смазывающими свойствами, например нефть. Это снижает риск образования гидратов за счет пленочного покрытия и снижения шероховатости внутренней поверхности труб.

Приведем пример осуществления предложенного способа.

Опытно-промышленные работы проводились на нагнетательной скважине №222 западного купола Восточно-Перевального месторождения Западной Сибири.

Скважина была специально упрочнена спуском 4" обсадной колонны, зацементированной до устья. На устье была установлена арматура на 350 атм и спущены насосно-компрессорные трубы 7 диаметром 11/2" до глубины 900 м, которые с целью уменьшения теплопотерь центрировали центраторами относительно обсадной колонны (фиг.1).

В остановленной нагнетательной скважине №222 замеряли распределение температуры по глубине. Результаты замеров представлены в табл.1. Из данных видно, что вечномерзлые породы залегают до глубины 450-500 м.

Исходя из давления нагнетания, состава газа и его физико-химических свойств, соотношения фаз в нагнетаемой смеси определяли зависимость температуры начала процесса гидратообразования от давления (фиг.2). Очевидно, что при Р=270 атм температура начала гидратообразования равна 22°С (297К).

| Табл.1 | ||||

| Глубина, м | Температура, °С | Глубина, м | Температура, °С | |

| 60 | 4,7 | 520 | 7,0 | |

| 90 | 4,2 | 540 | 7,6 | |

| 120 | 5,0 | 560 | 8,4 | |

| 150 | 2,1 | 590 | 9,0 | |

| 180 | 1,9 | 600 | 9,6 | |

| 210 | 1,8 | 620 | 10,2 | |

| 240 | 1,8 | 640 | 10,8 | |

| 270 | 1,8 | 660 | 11,2 | |

| 300 | 2,0 | 680 | 11,8 | |

| 330 | 2,0 | 790 | 14,4 | |

| 360 | 2,0 | 820 | 15,1 | |

| 380 | 1,8 | 840 | 15,8 | |

| 400 | 3,4 | 860 | 16,2 | |

| 420 | 4,6 | 880 | 16,8 | |

| 440 | 4,8 | 960 | 19,2 | |

| 500 | 6,4 | 1060 | 22,2 |

Далее определяли температуру нагнетаемой смеси на устье скважины, чтобы при определенных геометрических размерах внутрискважинного оборудования по всему стволу скважины в процессе нагнетания обеспечивалась температура не ниже 22°С. Для этого газожидкостная смесь на устье должна иметь соответствующую температуру, нисходящую скорость движения смеси в скважине и минимальные теплопотери в окружающие породы. Это достигалось за счет спуска 11/2" труб на глубину 900 м, по которым закачивалась смесь.

По всей длине трубопровода 2 были установлены четыре секции кабеля, образующие единый комплекс нагрева, включающиеся и выключающиеся совершенно самостоятельно, имеющие свою собственную систему автоматики.

Вся система, ее мощность, логика автоматики была разработана исходя из условий процесса гидратообразования в скважине.

Результаты расчетов распределенной температуры по стволу скважины для различных температур нагнетаемой газожидкостной смеси на устье представлены в табл.2. Расчеты были проведены для температуры на устье 40, 60, 80°С. Как видно из расчетов, только для температуры 80°С на устье мы имеем температуру по стволу скважины, практически на всех глубинах превосходящую критическую - 22°С. В практических условиях достижение этих температур по стволу скважины обеспечивали при температуре на устье не менее 90°С, при цикличности осуществления процесса нагнетания.

| Табл.2 | ||||||

| Глубина, м | Температура в скважине, оС при температуре подаваемого газа | |||||

| 30°С | 40°С | 50°С | 60°С | 70°С | 80°С | |

| 0 | 30 | 40 | 51 | 60 | 70 | 80 |

| 50 | 28 | 37,4 | 47,7 | 56,1 | 65,5 | 74,8 |

| 100 | 26,2 | 35,0 | 44,6 | 52,5 | 61,2 | 70 |

| 150 | 24,5 | 32,7 | 41,7 | 49,0 | 57,2 | 65,4 |

| 200 | 22,9 | 30,5 | 39,0 | 45,9 | 53,5 | 61,2 |

| 250 | 21,4 | 28,5 | 36,4 | 42,9 | 50,4 | 57,2 |

| 300 | 17,9 | 24,0 | 30,6 | 36,1 | 42,1 | 48,1 |

| 350 | 16,4 | 22,0 | 28,1 | 33,1 | 38,7 | 44,2 |

| 400 | 15,1 | 20,2 | 25,8 | 30,4 | 35,5 | 40,6 |

| 450 | 13,8 | 18,5 | 23,7 | 27,9 | 32,6 | 37,3 |

| 500 | 12,7 | 170 | 21,7 | 25,6 | 29,9 | 34,3 |

| 550 | 11,6 | 15,6 | 20,0 | 23,5 | 27,5 | 31,5 |

| 600 | 10,6 | 14,3 | 18,3 | 21,6 | 25,2 | 28,9 |

| 650 | 9,7 | 13,1 | 16,8 | 19,8 | 23,2 | 26,5 |

| 700 | 8,9 | 12,0 | 15,4 | 18,2 | 21,2 | 24,3 |

| 750 | 4,63 | 11,0 | 14,1 | 16,7 | 19,5 | 22,3 |

| 800 | 8,7 | 12,0 | 15,3 | 18,1 | 21,3 | 24,5 |

| 850 | 9,6 | 13,1 | 16,7 | 19,7 | 23,5 | 28,7 |

| 900 | 10,5 | 14,2 | 18,2 | 21,5 | 25,1 | 30,8 |

На фиг.4 представлена диаграмма изменения давления на устье при нагнетании газожидкостной смеси в скважину №222. Видно, что первые четыре часа идет замещение в стволе скважины столба жидкости столбом газожидкостной смеси. Отношение удельных весов этих сред и определяет угол наклона прямой линии. Второй участок характеризуется практически горизонтальной характеристикой, т.е. постоянным давлением нагнетания. Далее идет процесс зарождения зародышей гидрата на стенках труб и быстрое перекрытие проходного сечения, что приводит к резкому росту давления нагнетания. Процесс, показанный на верхней диаграмме, проходил в скважине, когда фронт тепла от нагнетаемой нагретой газожидкостной смеси не успел достаточно продвинуться. Поэтому время процесса до начала образования гидрата сокращено. На нижней диаграмме фронт тепла продвинулся дальше и естественно время нагнетания без образования гидрата увеличено.

Согласно предлагаемому способу запуск скважины осуществляли в циклическом режиме, т.е. не ожидая образования гидрата, полностью перекрывающего нагнетательные трубы, резко уменьшают нагнетание газожидкостной смеси с одновременным кратковременным интенсивным нагнетанием метанола, чтобы избежать развития процесса гидратообразования. Далее процесс повторяли многократно.

Через несколько циклов, которые в сумме обеспечивают время, за которое достаточное количество тепла будет передано окружающим породам, происходит безгидратное продолжение процесса. Это подтверждается диаграммой изменения давления на устье скважины при циклической закачке газожидкостной смеси (Фиг.5).

После продолжительной закачки подогретой газожидкостной смеси скважина, даже в случае длительного (до одного месяца) простоя, запускается в безгидратном режиме.

1. Способ закачки газожидкостной смеси в скважину, включающий выбор конструкции скважины, внутрискважинного оборудования и насосно-компрессорных труб, подвод газа и жидкости к устью скважины и закачку газожидкостной смеси по самостоятельному каналу в скважину, отличающийся тем, что закачку газожидкостной смеси осуществляют циклически с подогревом ее на устье скважины, для чего перед закачкой газожидкостной смеси определяют температуру начала процесса гидратообразования для конкретных условий, после чего подогрев газожидкостной смеси на устье осуществляют до температуры, которая обеспечивает распределение температуры по стволу так, чтобы в любой точке скважины ее величина была бы больше температуры начала процесса гидратообразования, при этом выбор конструкции скважины, внутрискважинного оборудования и насосно-компрессорных труб ведут исходя из условия обеспечения скорости нисходящего потока газожидкостной смеси и сегрегации газа у башмака насосно-компрессорных труб, обеспечивающих заполнение всего затрубного пространства газом.

2. Способ по п.1, отличающийся тем, что в скважину периодически закачивают жидкость со смазывающими свойствами.

3. Способ по п.1, отличающийся тем, что для уменьшения теплопотерь колонну насосно-компрессорных труб центрируют центраторами.