Способ создания движущей силы транспортного средства и движитель на его основе

Иллюстрации

Показать всеСпособ создания движущей силы транспортного средства связан с забором рабочего тела из окружающей среды по и против направления движения транспортного средства, ускорением и выбросом его вновь в окружающую среду. Низконапорное рабочее тело, забираемое по направлению движения транспортного средства, эжектируют с помощью высоконапорного рабочего тела, забираемого против направления движения транспортного средства, и подают в заборник рабочего тела. Движитель транспортного средства снабжен регулирующим клапаном, находящимся в носовой части полого обтекателя оживальной формы, который крепится пилонами к кожуху движителя или (и) к элементам конструкции транспортного средства. Площадь кольцевого зазора между обтекателем в области его донного среза и кожухом двигателя составляет от 0.75 до 1.5 площади входа в заборник рабочего тела движителя. Изобретение направлено на увеличение движущей силы за счет использования импульса забираемой струи. 2 н. и 5 з.п.ф-лы, 6 ил.

Реферат

Изобретение относится к движителям, которые перемещают транспортные средства путем отбрасывания массы рабочего тела (воздух, вода), забираемой из окружающей среды, в частности к авиационным (в том числе винтовым, турбовинтовым, турбовентиляторным, винтовентиляторным, двухконтурным, форсажным, пульсирующим, детонационным), ракетным, судовым двигателям, эжекторным усилителям тяги и т.д. Кроме того, возможна комбинация вышеуказанных двигателей, например авиационный двигатель с эжекторным усилителем тяги, где в обоих агрегатах используются предлагаемые способ и устройство для забора рабочего тела. Предложенные способ и устройство создания движущей силы являются одновременно эффективными средствами шумоглушения и защиты от попадания посторонних предметов в заборник рабочего тела.

Известен способ создания движущей силы путем ускорения массы рабочего тела, забираемой из окружающей среды, и многочисленные устройства, реализующие этот способ. На этом принципе в воздушной среде работают, например, все воздушно-реактивные двигатели ("Теория и расчет воздушно-реактивных двигателей", под ред. Шляхтенко С.М., М., "Машиностроение", 1987, с.10, рис.1.1-1.4).

Аналогично действуют движители, использующие в качестве рабочего тела воду, например водометные движители ("Политехнический словарь", М., "Советская энциклопедия", 1989, с.85, см. статью "Водометный движитель").

Суть способа и устройств, осуществляющих способ, состоит в том, что из окружающей среды забирается некоторая масса рабочего тела, имеющая определенный импульс, далее эта масса ускоряется и вновь выбрасывается в окружающую среду в том же направлении с бóльшим импульсом.

Одним из важных параметров движителей является удельная тяга Руд - отношение тяги Р к секундному расходу рабочего тела mв. Как показано в работе ("Теория и расчет воздушно-реактивных двигателей", под ред. Шляхтенко С.М., М., "Машиностроение", 1987, с.48), при скорости полета летательного аппарата Vп удельная тяга для воздушно-реактивного двигателя приближенно определяется по формуле:

где сс - скорость выброса рабочего тела после ускорения (скорость истечения из сопла); она увеличивается с ростом Vп, но в меньшей степени, чем сама скорость полета летательного аппарата (см. "Законы управления и характеристики авиационных силовых установок", Нечаев Ю.Н., М., Машиностроение, 1995, с.314). Поэтому, как следует из соотношения (1), с увеличением скорости полета Vп удельная тяга начинает уменьшаться и устремляется к нулю. Физически это означает, что входной импульс рабочего тела mвVп становится сравнимым с выходным импульсом mвсс.

Таким образом, недостатком известных способов создания движущей силы является то, что с увеличением скорости полета увеличивается входной импульс рабочего тела, что приводит к уменьшению тяги движителя.

Задачей изобретения является увеличение тяги движителя.

Техническим результатом изобретения является увеличение движущей силы за счет уменьшения входного импульса рабочего тела.

Указанный технический результат достигается тем, что рабочее тело из окружающей среды частично или полностью забирают в направлении движения транспортного средства, меняют направление движения потока рабочего тела на противоположное путем отражения от экрана и подают в заборник рабочего тела.

Известны движители, реализующие традиционный способ создания движущей силы. Например, для воздушной среды - это авиационные двигатели ("Основы авиационной техники", С.М.Егер, А.М.Матвеенко, И.А. Шаталов, М., Машиностроение, 2003, рис.14.1-14.7). В этих устройствах воздух забирается против движения летательного аппарата, ускоряется внутри устройств и выбрасывается вновь в окружающую среду в том же направлении, но с бóльшей скоростью. Разность выходного и входного импульсов рабочего тела и определяет тягу движителя.

Недостатком этих устройств является то, что забор и выброс рабочего тела происходит в одном направлении. По мере увеличения скорости летательного аппарата увеличивается входной импульс рабочего тела, что приводит к уменьшению силы тяги движителя.

Техническим результатом является увеличение движущей силы за счет уменьшения входного импульса рабочего тела.

Указанный технический результат достигается тем, что движитель транспортного средства, содержащий конструктивные элементы для забора, ускорения и выброса рабочего тела и кожух, внутрь которого они помещены, снабжен регулирующим клапаном, расположенным в носовой части полого обтекателя оживальной формы, который крепится пилонами к кожуху движителя или (и) к элементам конструкции транспортного средства; площадь кольцевого зазора между обтекателем в области его донного среза и кожухом двигателя составляет от 0.75 до 1.5 площади входа заборника рабочего тела движителя.

Указанный технический результат во втором варианте движителя достигается тем, что обтекатель в кормовой части на расстоянии 0.5÷1.5 Dm (Dm - диаметр миделя обтекателя) от его донного среза выполнен с продольными щелями со степенью перфорации 0.05≤s≤0.2, где s - отношение площади щелей к площади части боковой поверхности обтекателя, ограниченной длиной щелей.

Указанный технический результат в третьем варианте движителя достигается тем, что на кожухе движителя на расстоянии 0.5÷2 величины зазора между обтекателем и кожухом в направлении внешнего потока от донного среза обтекателя размещены сопла для поперечного выдува рабочего тела.

Указанный технический результат в четвертом варианте движителя достигается тем, что в зазоре между кожухом движителя и обтекателем расположены сопла для выдува рабочего тела в направлении внешнего потока, причем сопла крепятся к обтекателю или (и) к кожуху так, что их выходные сечения находятся в плоскости донного среза обтекателя.

Указанный технический результат в пятом варианте движителя достигается тем, что кормовая часть обтекателя, начиная с расстояний 0.2÷1 Dm (Dm - диаметр миделя обтекателя) от его донного среза, выполнена с коническим сужением 5÷25° в направлении к донному срезу обтекателя.

Указанный технический результат в шестом варианте движителя достигается тем, что движитель в вариантах 1-5 расположен частично или полностью внутри кормовой части фюзеляжа или за фюзеляжем летательного аппарата в его аэродинамической тени.

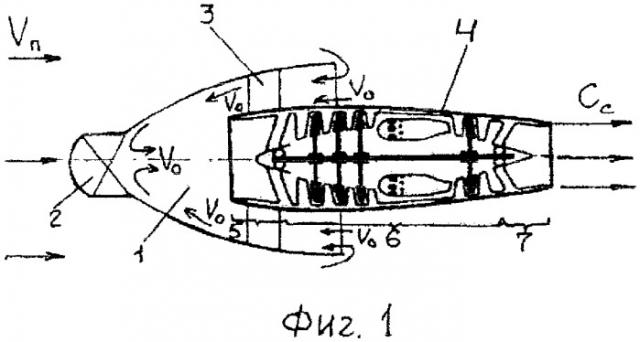

На фиг.1 приведена схема движителя для реализации предложенного способа создания движущей силы транспортного средства.

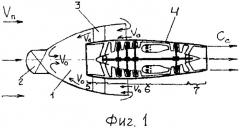

На фиг.2 приведена схема второго варианта движителя с щелями на кормовой части обтекателя.

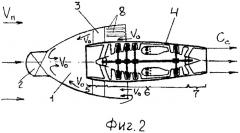

На фиг.3 приведена схема третьего варианта движителя с соплами на кожухе движителя для поперечного выдува рабочего тела.

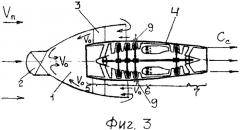

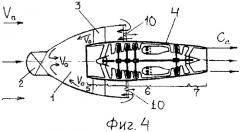

На фиг.4 приведена схема четвертого варианта движителя с соплами в зазоре между кожухом движителя и обтекателем для выдува рабочего тела в направлении внешнего потока.

На фиг.5 приведена схема пятого варианта движителя с кормовой частью обтекателя, сужающейся в направлении к его донному срезу.

На фиг.6 приведена схема шестого варианта движителя, размещенного в кормовой части фюзеляжа летательного аппарата.

Предложенный способ можно реализовать, например, с помощью устройства, схема которого представлена на фиг.1. Устройство для создания движущей силы транспортного средства, перемещающегося, например, в воздушной среде, содержит обтекатель (1) с регулирующим клапаном (2) и с пилонами (3) для крепления обтекателя к кожуху (4) движителя или (и) к элементам конструкции транспортного средства. Внутри кожуха двигателя расположены традиционные системы забора (5), ускорения (6) и выброса (7) рабочего тела. Обтекатель (1) представляет собой открытое с кормовой части полое тело оживальной формы, которое препятствует прямому попаданию воздуха в заборник при движении летательного аппарата. Регулирующий клапан (2) обеспечивает при необходимости проход натекающего на обтекатель внешнего потока внутрь обтекателя ("Политехнический словарь", М., "Советская энциклопедия", 1989, с.448, см. статью "Регулирующий клапан"). Число и расположение пилонов (3) определяется надежностью крепления обтекателя (1) к кожуху движителя (4) или (и) к элементам конструкции транспортного средства. Набор элементов (4-7) зависит от тягово-скоростных характеристик транспортного средства и конкретных свойств среды (воздух или вода), в которой оно перемещается.

Осуществление способа проиллюстрируем на примере работы устройства (фиг.1). При движении транспортного средства (в рассматриваемом случае летательного аппарата) обтекатель движителя обтекается воздушным потоком, имеющим скорость Vп. За кормой обтекателя в области его донного среза образуется застойная зона с обратными токами рабочего тела (воздуха). Эксперименты различных авторов показывают, что скорость возвратного течения Vo увеличивается с ростом скорости Vп набегающего потока и может составлять до 50% от скорости этого потока ("Исследование течений за донным срезом тел, обтекаемых потоком газа", Обзор ЦАГИ №452-74, издательский отдел ЦАГИ, 1974 г. Carpenter P.W., Tabakoff W. "Survey and Evaluation of Supersonic Base Flow Theories", NASA CR-97129, 1968). Итак, вместо потока со скоростью Vп, натекающего в систему забора рабочего тела традиционных движителей без обтекателя, в предлагаемом варианте на входе в кормовую часть обтекателя имеется поток со скоростью Vo, совпадающий с направлением перемещения транспортного средства. Далее происходит разворот потока на 180° за счет отражения от экрана, а именно от внутренней поверхности носовой части обтекателя, и затем поток направляется в систему забора воздуха (5). При необходимости увеличения массы рабочего тела срабатывает регулирующий клапан (2) и рабочее тело начинает поступать внутрь обтекателя и далее в заборник с обоих направлений. Причем высоконапорный поток, проходящий через клапан (2) со скоростью Vп, будет эжектировать низконапорный газ, втекающий из кормы обтекателя со скоростью Vo. Далее процессы ускорения и выброса рабочего тела происходят одинаково как в традиционном движителе, так и в предлагаемом.

В предлагаемом движителе скорость потока в застойной зоне Vo существенно меньше скорости полета Vп и соответственно меньше входной импульс, что приводит к увеличению тяги двигателя.

Снижение расчетной скорости истечения cc в традиционных двигателях выгодно с точки зрения уменьшения удельного расхода топлива на дозвуковых скоростях полета ("Законы управления и характеристики авиационных силовых установок", Нечаев Ю.Н., М., Машиностроение, 1995, с.314). Однако оно ведет к более резкому падению удельной тяги при увеличении Vп, как это следует из формулы (1). Таким образом, предлагаемые способ и устройство наиболее эффективно проявляют свои преимущества по сравнению с традиционными двигателями при малых скоростях истечения cc. Такие скорости истечения характерны для двухконтурных авиационных двигателей с большой степенью двухконтурности на безфорсажных режимах. Винтовые, турбовинтовые, винтовентиляторные двигатели также можно условно рассматривать как двухконтурные двигатели со сверхвысокой степенью двухконтурности и преимущество здесь будет еще более весомым.

Во втором варианте устройства (фиг.2) поставленная задача увеличения движущей силы решается следующим образом: наличие щелей (8) позволяет осуществлять вдув газа из пограничного слоя в кормовую часть обтекателя (1), повышая тем самым донное давление и соответственно силу тяги движителя. Степень перфорации составляет 0.05≤s≤0.2, где s - отношение площади щелей к площади части боковой поверхности обтекателя, ограниченной длиной щели.

Этим же целям в третьем варианте устройства (фиг.3) служит поперечный выдув струй из сопел (9), расположенных на кожухе (4) движителя в набегающий поток. При взаимодействии с внешним потоком перед струей образуется зона повышенного давления, которая распространяется в донную область обтекателя (1). Сопла располагаются на кожухе движителя на расстоянии 1÷2 величины зазора между обтекателем и кожухом от донного среза обтекателя в направлении внешнего потока.

В четвертом варианте движителя искомая задача увеличения тяги движителя решается путем истечения струй рабочего тела из сопел (10) в застойную область за донным срезом обтекателя. Увеличение тяги движителя происходит, во-первых, из-за увеличения донного давления и, во-вторых, из-за реактивной силы выдуваемых струй.

В пятом варианте движителя тяга увеличивается вследствие того, что кормовая часть обтекателя выполнена сужающейся в направлении к донному срезу обтекателя. Это приводит к уменьшению площади донного среза и соответственно к уменьшению донного сопротивления. Кроме того, сужение обтекателя в его кормовой части приводит к увеличению донного давления в застойной зоне, что также увеличивает тягу движителя.

В шестом варианте движителя тяга увеличивается вследствие того, что движитель в вариантах 1-5 расположен частично или полностью внутри кормовой части фюзеляжа или за фюзеляжем летательного аппарата в его аэродинамической тени. Это приводит к уменьшению аэродинамического сопротивления движителя и соответственно к росту его эффективной тяги.

Кроме основной цели - увеличения движущей силы, обтекатель защищает от попадания в движитель посторонних предметов и может быть использован как часть системы шумоглушения двигателя.

1. Способ создания движущей силы транспортного средства, связанный с забором рабочего тела из окружающей среды по и против направления движения транспортного средства, ускорением и выбросом его вновь в окружающую среду, отличающийся тем, что низконапорное рабочее тело, забираемое по направлению движения транспортного средства, эжектируют с помощью высоконапорного рабочего тела, забираемого против направления движения транспортного средства, и подают в заборник рабочего тела.

2. Движитель транспортного средства, содержащий конструктивные элементы для забора, ускорения и выброса рабочего тела и кожух, внутрь которого они помещены, отличающийся тем, что движитель снабжен регулирующим клапаном, находящимся в носовой части полого обтекателя оживальной формы, который крепится пилонами к кожуху движителя или (и) к элементам конструкции транспортного средства, причем площадь кольцевого зазора между обтекателем в области его донного среза и кожухом двигателя составляет от 0,75 до 1,5 площади входа в заборник рабочего тела движителя.

3. Движитель по п.2, отличающийся тем, что обтекатель в кормовой части на расстоянии 0,5÷1,5 Dm (Dm - диаметр миделя обтекателя) от его донного среза выполнен с продольными щелями со степенью перфорации 0,05≤s≤0,2, где s - отношение площади щелей к площади части боковой поверхности обтекателя, ограниченной длиной щелей.

4. Движитель по п.2, отличающийся тем, что на кожухе движителя на расстоянии 0,5÷2 величины зазора между обтекателем и кожухом в направлении внешнего потока от донного среза обтекателя размещены сопла для поперечного выдува рабочего тела.

5. Движитель по п.2, отличающийся тем, что в зазоре между кожухом движителя и обтекателем расположены сопла для выдува рабочего тела в направлении внешнего потока, причем сопла крепятся к обтекателю или (и) к кожуху так, что их выходные сечения находятся в плоскости донного среза обтекателя.

6. Движитель по п.2, отличающийся тем, что кормовая часть обтекателя, начиная с расстояний 0,2÷1 Dm (Dm - диаметр миделя обтекателя) от его донного среза, выполнена с коническим сужением 5÷25° в направлении к донному срезу обтекателя.

7. Движитель по любому из пп.2-6, отличающийся тем, что расположен частично или полностью внутри кормовой части фюзеляжа или за фюзеляжем летательного аппарата в его аэродинамической тени.