Способ контроля дефектности изделия

Иллюстрации

Показать всеИзобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий переменной толщины сложной геометрии по параметрам их колебаний. Техническим результатом изобретения является повышение точности и надежности контроля технического состояния изделий. Способ заключется в том, что в изделии возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний. При этом возбуждают колебания изделия электромагнитным способом, измеряют разность фаз между опорным возбуждающим сигналом и колебаниями изделия в нескольких различных точках, а по изменению разности фаз колебаний судят о наличии дефекта. В бездефектных изделиях разность фаз будет изменяться по определенной зависимости, а при наличии дефекта резко изменится, что и будет являться признаком дефекта изделия. 2 ил.

Реферат

Изобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий переменной толщины сложной геометрии по параметрам их колебаний.

Известен способ для диагностики несплошностей поверхностного слоя металлопроката. Сущность заключается в том, что облучают волной Релея несплошность, регистрируют трансформированную несплошностью ультразвуковую волну, накладывают на объект контроля магнитное поле и регистрируют рассеянный несплошностью магнитный поток, модулированный ультразвуковой волной, по амплитуде и поляризации трансформированной ультразвуковой волны и переменной составляющей рассеянного магнитного потока судят о глубине, ориентации и раскрытии несплошности. Устройство, реализующее данный способ, содержит электромагнитно-акустические преобразователи, усилитель, блок измерения информативных параметров, соединенный с дефектоскопом, и блок принятия решения, при этом оно содержит дополнительно импульсный лазерный генератор для возбуждения волн Релея и, по меньшей мере, один световод, доставляющий излучение лазера в рабочую зону электромагнитно-акустических преобразователей, (патент №2262689, кл. МКИ G01N 29/04, 2005 г.).

Недостатком данного способа является невысокая точность из-за погрешностей измерений, зависимости от условий проведения эксперимента, невозможности определения дефектов для изделий переменной толщины и сложной геометрии.

Наиболее близким по своей сущности является способ контроля дефектности изделия, заключающийся в том, что в изделии возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний, в качестве которых регистрируют верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика. Определяют отношение этих частот. Дополнительно проводят аналогичные прозвучивания в N точках и определяют отношение верхней и нижней частот каждого из N измерений, а о дефектности изделия судят по разности максимального и минимального этих отношений (см. а.с. 1714492, кл. МКИ 5 G01N 29/04, 1989). Недостатком данного способа является зависимость от условий проведения эксперимента, сложность определения дефектов для изделий переменной толщины и сложной геометрии.

Поставленная задача решается следующим образом: в изделии возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний, согласно изобретению возбуждают колебания изделия электромагнитным способом, измеряют разность фаз между опорным возбуждающим сигналом и колебаниями изделия в нескольких различных точках, а по изменению разности фаз колебаний судят о наличии дефекта.

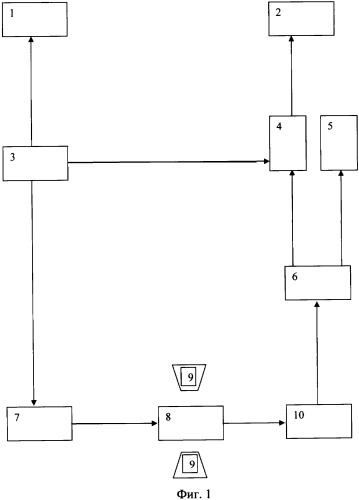

Способ контроля дефектности изделия реализуется с помощью устройства, изображенного на фиг.1. Устройство содержит систему возбуждения колебаний и систему регистрации колебаний. Система возбуждения колебаний включает: узел для крепления контролируемого изделия 8, постоянный магнит 9, усилитель мощности 7, генератор звуковой частоты 3, частотомер 1. Система регистрации состоит из пьезоэлектрического датчика 10, селективного усилителя 6, АЦП 4, ЭВМ с установленным программным обеспечением LabView 2 и двухканального осциллографа 5.

Принцип возбуждения колебаний в исследуемом изделии основан на использовании закона Ампера. На контролируемое изделие, по которому проходит электрический ток и которое находится в магнитном поле, действует сила Ампера:

dF=IB dl sinα,

где dF - модуль силы Ампера;

I - сила тока, проходящего по изделию;

В - величина магнитной индукции;

dl - участок изделия, находящийся в магнитном поле;

α - угол между векторами В и dl.

Изделие укладывается на узел крепления 8, электрический ток, подаваемый от генератора 3 и усиленный на выходе усилителя 7, подводится к контролируемому образцу при помощи проводников. Изделие располагается между полюсами постоянного магнита 9 и имеет возможность перемещаться в магнитном поле. Расположение изделия обеспечивает максимальное действие магнитной индукции на объект контроля.

Система возбуждения колебаний позволяет обеспечить передачу колебательной энергии исследуемому образцу не в одной точке, как при ударе, а на определенной поверхности изделия, находящегося в магнитном поле. Контроль за частотой возбуждающих колебаний осуществляется частотомером 1.

Измерение колебаний изделия производится пьезоэлектрическим датчиком 10. Для исключения помех, вызванных действием электрического тока, кончик иглы датчика заизолирован фторопластом.

Принятые от генератора и от пьезодатчика колебания поступают на АЦП 4, преобразуются в цифровой код, поступают на ЭВМ 2, где происходит сравнение фаз колебаний двух сигналов с использованием программы, созданной в среде LabView. При помощи осциллографа 5 осуществляется визуальный контроль изменения разности фаз регистрируемых колебаний.

Были проведены лабораторные испытания предлагаемого способа. В качестве контролируемых изделий переменной толщины сложной геометрии исследовались рабочие лопатки 1 ступени турбины авиационного газотурбинного двигателя НК-82-У. Всего исследовалось 20 исправных и 6 лопаток, имеющих трещины на выходной кромке пера длиной от 4 до 8 мм.

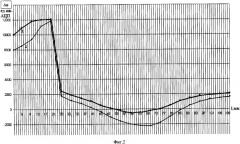

На фиг.2 представлены результаты экспериментов с исправной и дефектной лопатками турбины ГТД. По оси абсцисс отложены точки измерения по длине выходной кромки пера от бандажной полки до замка. По оси ординат показана величина сдвига фаз. Кривая 2 отражает изменение разности фаз между опорным возбуждающим сигналом и вынужденными резонансными колебаниями лопатки в точках, расположенных по длине выходной кромки пера исправной лопатки с интервалом 5 мм, а кривая 1 - изменения разности фаз в тех же точках пера лопатки, имеющей дефект - трещину 4 мм на выходной кромке пера лопатки в средней ее части. Как видно из графиков, исправная и дефектная лопатки имеют различия в характере изменения разности фаз по длине лопатки.

Способ контроля дефектности изделия, заключающийся в том, что в изделии возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний, отличающийся тем, что возбуждают колебания изделия электромагнитным способом, измеряют разность фаз между опорным возбуждающим сигналом и колебаниями изделия в нескольких различных точках, а по изменению разности фаз колебаний судят о наличии дефекта.