Устройство для спекания керамического изделия с использованием нагрева микроволновым излучением

Иллюстрации

Показать всеИзобретение относится к области СВЧ-нагрева и может быть использовано для спекания компактированных керамических материалов микроволновым излучением. Технический результат состоит в повышении качества спекания керамического изделия за счет повышения однородности распределения температуры внутри спекаемого изделия в процессе спекания. Устройство включает в себя микроволновую камеру для спекания, в которой находятся спекаемое изделие и поглощающий объект, изготовленный из материала с высоким коэффициентом поглощения микроволнового излучения. Указанный поглощающий объект изготовлен в виде пластины для установки на ней заготовки спекаемого изделия, при этом пластина выполнена из материала, коэффициент поглощения γпл микроволнового излучения которого значительно больше, чем коэффициент поглощения материала изделия γпл>>γизд, а толщина пластины выбрана меньше, чем длина волны используемого микроволнового излучения. При микроволновом нагреве благодаря дифракционным эффектам возникает локальный перегрев края пластины. 6 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к средствам нагрева микроволновым излучением для спекания компактированных керамических материалов и, более конкретно, к обеспечению однородного спекания керамических изделий.

Нагрев материалов микроволновым излучением используется в настоящее время во многих технических областях. Основное преимущество микроволнового нагрева обусловлено объемным поглощением микроволновой энергии большинством неметаллических материалов. Микроволновый нагрев отличается двумя основными особенностями. С одной стороны, при поглощении микроволновой энергии во всем объеме изделия отсутствует необходимость в передаче тепла за счет теплопроводности, как это происходит при нагреве лучевыми или конвективными потоками тепла в традиционных печах. Поэтому скорости нагрева микроволновым излучением могут быть существенно выше, и это является одним из наиболее важных факторов во многих процессах, одним из которых является спекание керамических материалов. Высокие скорости нагрева обуславливают не только существенную экономию энергии и сокращение времени процессов, но, что зачастую более важно при создании высококачественных материалов, позволяют получать керамические изделия с более мелкодисперсной и бездефектной микроструктурой. С другой стороны, при нагреве за счет выделения энергии в объеме изделия и потерях тепла с его поверхности распределение температуры в изделии неизбежно является неоднородным. Проблема температурной неоднородности является наиболее острой в процессах, связанных с нагревом изделий большого размера, поскольку разница температур увеличивается как квадрат характерного размера изделия.

Известно устройство для спекания образцов жаропрочной керамики с использованием нагрева микроволновым излучением, включающее в себя камеру для спекания, в которой находится тепловая изоляция, в которую помещается спекаемое изделие (пат. США №4147911, МПК2 Н05В 9/03, публ. 1979 г.). Некоторое уменьшение температурной неоднородности внутри заготовки спекаемого изделия в данном устройстве достигается за счет того, что нагреваемую заготовку помещают в тепловую изоляцию, которая уменьшает тепловые потери с поверхности заготовки и позволяет несколько выровнять разницу температур между центром заготовки спекаемого изделия и ее поверхностью в процессе спекания. Однако данное устройство имеет существенный недостаток, а именно, не позволяет независимо управлять микроволновым нагревом и тепловыми потерями. Кроме того, устройство не позволяет добиться необходимого соответствия между поглощением микроволновой энергии и интенсивностью тепловых потерь в широком температурном диапазоне, что особенно важно в таком высокотемпературном процессе, как спекание керамических материалов.

Известно устройство для спекания керамического изделия большого размера с использованием нагрева микроволновым излучением, в котором повышение однородности распределения температуры внутри заготовки спекаемого изделия достигается путем более однородного распределения микроволновой энергии внутри камеры за счет повышения частоты излучения до 28 ГГц и выбора соотношения между размерами камеры для спекания и длины волны микроволнового излучения как 100:1 (пат. США 4963709, МПК5 Н05В 6/80, публ. 1990). Однако это устройство не устраняет температурную неоднородность внутри заготовки спекаемого изделия между центром заготовки и ее поверхностью, обусловленную потерями тепла с поверхности нагреваемой заготовки спекаемого изделия. При этом указанная температурная неоднородность в объеме спекаемого изделия, нагреваемого за счет объемного поглощения микроволновой энергии, является одним из основных факторов, препятствующих использованию микроволнового нагрева в таких технологических процессах, как спекание керамических изделий, их соединение, создание керамических и композиционных покрытий, поскольку неоднородное температурное распределение приводит к неоднородности микроструктуры и функциональных свойств материалов и к разрушению изделий в процессе их изготовления.

Неоднородность температурного распределения внутри спекаемого изделия может быть уменьшена при использовании так называемого гибридного нагрева, когда для нагрева используют, по крайней мере, два источника энергии: микроволновый и традиционный (конвективный или лучевой) (патент США 5191183, МПК5 Н05В 6/80, публ. 1993 г.; патент США №6133558, МПК7 Н05В 6/50, публ. 2000 г.). Как и в предыдущих устройствах, в микроволновой камере для спекания находится тепловая изоляция, в которую помещается спекаемое изделие. Кроме спекаемого изделия, внутри теплоизоляции находится независимый источник лучевого или конвективного нагрева, обеспечивающий дополнительный тепловой поток к поверхности спекаемого изделия. Согласованное управление обоими источниками энергии позволяет, в принципе, добиться регулирования температурного профиля при нагреве изделия. Однако практическое применение таких устройств сталкивается с серьезными техническими трудностями, в частности, с необходимостью измерения температуры внутри нагреваемого изделия. Кроме того, использование дополнительных традиционных средств нагрева лишает эти устройства многих положительных свойств, присущих микроволновому нагреву, таких как снижение энергетических затрат, возможность нагрева до высоких температур в любой газовой атмосфере, безынерционность нагрева.

Наиболее близкими к предлагаемому устройству по технической сущности являются устройства для спекания керамического изделия большого размера с использованием нагрева микроволновым излучением в камере, в которых для повышения температурной однородности в объеме спекаемого изделия имеется специально изготовленный из материала с высоким коэффициентом поглощения микроволнового излучения поглощающий объект. Этот поглощающий объект представляет собой окружающий нагреваемое спекаемое изделие кожух, изготовленный из материала с высоким коэффициентом поглощения микроволнового излучения (пат. США №4307277, МПК3 Н05В 6/64, публ. 1981 г.; пат. США №6891140, МПК7 Н05В 6/78, 6/64, публ. 2005 г.). В качестве ближайшего аналога может быть выбрано устройство для спекания керамического изделия, описанное в любом из этих патентов. Устройство-прототип содержит камеру для спекания, в которой установлена тепловая изоляция, в которой находится поглощающий кожух, окружающий нагреваемое спекаемое изделие. Повышение однородности распределения температуры внутри спекаемого изделия осуществляется за счет поглощения микроволновой энергии в поглощающем кожухе, расположенном внутри тепловой изоляции. Хотя основная роль поглощающего кожуха заключается в дополнительном нагреве заготовки спекаемого изделия за счет поглощаемой в ней микроволновой энергии, он также служит для выравнивания температурного распределения внутри нагреваемой заготовки.

Недостатком ближайшего аналога является то, что такие устройства далеки от универсальности и могут быть использованы только при выполнении определенных соотношений между энергией, выделяемой при поглощении микроволнового излучения в заготовке спекаемого изделия, и энергией, выделяемой в поглощающем кожухе. Поскольку коэффициенты поглощения микроволнового излучения в большинстве материалов сильно зависят от температуры, эти соотношения могут выполняться только в ограниченном температурном диапазоне.

Задачей, решаемой предлагаемым изобретением, является разработка более простого и надежного устройства для спекания керамического изделия с использованием нагрева микроволновым излучением, обеспечивающего более высокую температурную однородность в объеме спекаемого изделия.

Технический результат в разработанном устройстве достигается тем, что разработанное устройство для спекания керамического изделия с использованием нагрева микроволновым излучением, так же как и устройство-прототип, содержит соединенную с источником микроволнового излучения камеру для спекания, в которой размещается заготовка спекаемого изделия и поглощающий объект, изготовленный из материала с высоким коэффициентом поглощения микроволнового излучения.

Новым в разработанном устройстве является то, что указанный поглощающий объект изготовлен в виде пластины для установки на ней заготовки спекаемого изделия, при этом пластина выполнена из материала, коэффициент поглощения γпл микроволнового излучения которого значительно больше, чем коэффициент поглощения материала изделия γпл>>γизд, а толщина пластины выбрана меньше, чем длина волны используемого микроволнового излучения.

Технический результат, обеспечиваемый п.1 формулы и заключающийся в повышении температурной однородности в объеме спекаемого изделия, достигается, как установлено авторами, за счет локального перегрева узкой области по краю (периметру) упомянутой пластины вследствие дифракционных эффектов электромагнитных волн микроволнового диапазона.

Целесообразно в первом частном случае изготовления разработанного устройства выполнить пластину из поглощающего вещества с переменной толщиной, уменьшающейся от краев к центру пластины. Это приводит к более выраженному перегреву краевой области пластины, что обеспечивает дополнительное выравнивание температуры в объеме спекаемого изделия.

Целесообразно во втором частном случае установить пластину из поглощающего вещества с расположенной на ней заготовкой спекаемого изделия внутри тепловой изоляции из материала с малым коэффициентом поглощения микроволнового излучения и низкой теплопроводностью. Это позволяет, как и в известных аналогах, несколько уменьшить тепловые потери с поверхности спекаемого изделия.

В третьем частном случае для дополнительного нагрева поверхности спекаемого изделия целесообразно камеру для спекания заполнить воздухом или газом и выполнить такой формы, чтобы между пластиной из поглощающего вещества с расположенной на ней заготовкой и внутренней поверхностью камеры или тепловой изоляции (при ее использовании) имелось свободное пространство для перемещения конвекционных потоков воздуха или газа.

В четвертом частном случае целесообразно пластину из поглощающего вещества изготовить из металлокерамического композитного материала, например, из оксида алюминия с никелем.

В пятом частном случае целесообразно спекаемое керамическое изделие изготовить из окиси алюминия. Использование данного известного материала, так же как и в четвертом частном случае, обеспечивает промышленную применимость разработанного устройства.

В шестом частном случае для более однородного распределения микроволновой энергии в объеме камеры для спекания целесообразно линию передачи микроволнового излучения от источника к камере выполнить таким образом, чтобы подаваемое в камеру излучение было сформировано в виде волнового пучка.

Предлагаемое изобретение поясняется чертежами.

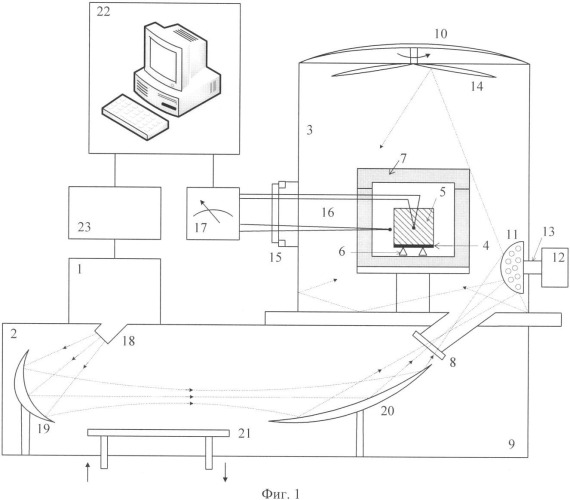

На фигуре 1 представлено схематическое изображение разработанного устройства для спекания керамического изделия.

На фигуре 2 приведена экспериментальная зависимость температуры на поверхности пластины из поглощающего вещества (кремний, легированный бором) от радиальной координаты. Точка 0 соответствует центру пластины.

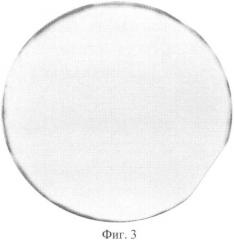

На фигуре 3 представлена фотография упомянутой легированной кремниевой поглощающей пластины после эксперимента по ее микроволновому нагреву.

Разработанное устройство для спекания керамического изделия, представленное на фиг.1, в общем случае изготовления в соответствии с п.1 формулы, содержит источник 1 микроволнового излучения, соединенный посредством линии передачи 2 с микроволновой камерой 3 для спекания, в которой размещена поглощающая пластина 4 для установки на ней заготовки спекаемого изделия 5. Пластина 4 выполнена из материала, коэффициент поглощения γпл микроволнового излучения которого значительно больше, чем коэффициент поглощения материала изделия 5 γпл>>γизд, а толщина пластины 4 выбрана меньше, чем длина волны используемого микроволнового излучения источника 1. Пластина 4 устанавливается в камере 3 для спекания на точечном держателе 6, например, на трехточечном кварцевом держателе.

В частном случае изготовления устройства пластина 4 может быть выполнена из поглощающего вещества с переменной толщиной, уменьшающейся от краев к центру пластины, а камера 3 для спекания может быть снабжена тепловой изоляцией 7 из материала с малым коэффициентом поглощения микроволнового излучения и низкой теплопроводностью, установленной внутри камеры 3. При этом поглощающая пластина 4 и расположенная на ней заготовка спекаемого изделия 5 устанавливаются внутри тепловой изоляции 7. Поглощающая пластина 4 может быть изготовлена, например, из металлокерамического композитного материала, например, из оксида алюминия с никелем. Тепловая изоляция 7 может быть изготовлена из пористой окиси алюминия, такой как волоконная керамика Zircar типа AL-30. Пористость теплоизолирующей окиси алюминия составляет около 85%.

Линия передачи 2 микроволнового излучения от источника 1 к камере 3 для спекания может быть выполнена таким образом, что формирует подаваемое через входное окно 8 в камеру 3 излучение в виде волнового пучка. Все компоненты линии передачи 2 помещены в закрытый металлический кожух 9.

В примере конкретной реализации устройства микроволновая камера 3 для спекания выполнена из нержавеющей стали в виде цилиндрической камеры диаметром около 500 мм и высотой 600 мм. Охлаждаемая водой вакуумно-плотная камера 3 для спекания позволяет проводить нагрев изделий в вакууме и любой газовой атмосфере. Она уплотняется прозрачным для микроволнового излучения упомянутым входным окном 8, и снабжена расположенным между корпусом камеры 3 и ее крышкой 10 кольцеобразным резиновым уплотнением (не показано), защищенным от попадания на него микроволнового излучения. Камера 3 для спекания является ненастроенным многомодовым резонатором. Входящий в камеру 3 волновой пучок отражается рассеивателем излучения 11, выполненным в виде металлической полусферы с углублениями диаметром порядка половины длины волны микроволнового излучения. Рассеиватель 11 вращается электрическим мотором 12 с помощью эксцентрического механизма 13. Волновой пучок возбуждает одновременно сотни собственных мод камеры 3. Электромагнитные поля собственных мод образуют в результате суперпозиции достаточно однородное распределение микроволновой энергии во всем объеме камеры 3. Дополнительное выравнивание распределения микроволновой энергии обеспечивается перемешивателем мод 14. Перемешиватель мод 14 размещен на крышке 10 микроволновой камеры 3. Перемешиватель мод 14 приводится в движение электрическим мотором и совершает одновременно вращение и колебание. Микроволновая камера 3 для спекания снабжена фланцем 15, имеющим электрически изолированные вводы для подключения термопар 16, электрический сигнал от которых поступает на измерительное устройство 17.

В частном случае источник 1 микроволнового излучения изготовлен с выходной мощностью до 10 кВт на частоте 30 ГГц с регулируемой выходной мощностью. Источником 1 микроволнового излучения может быть гиротрон, например, модель GCGT-30/10/CW, изготавливаемый компанией ЗАО НПП ГИКОМ, Россия. Микроволновая мощность передается через специально сконструированную квазиоптическую линию передачи 2 к микроволновой камере 3 для спекания. Излучатель 18 и первое зеркало 19 линии передачи 2 трансформируют рабочую моду Н02 гиротрона в гауссовый волновой пучок и направляют волновой пучок на второе зеркало 20, которое фокусирует волновой пучок на входном окне 8 камеры 3. Линия передачи 2 включает в себя также водоохлаждаемую металлическую пластину 21, покрытую керамическим слоем, который поглощает микроволновое излучение, отраженное от камеры 3 для спекания. Все компоненты линии передачи 2 помещены в закрытый металлический кожух 9. Микроволновая мощность, поглощаемая в пластине 21, измеряется калориметрическим измерителем мощности.

Температура в центре и на поверхности спекаемого изделия 5 измеряется двумя высокотемпературными термопарами 16. Головки термопар находятся в контакте с соответствующими областями спекаемого изделия 5, а их свободные концы соединены через электрически изолированные выводы с измерительным устройством 17. Измерительное устройство 17 соединено через плату сопряжения с компьютером 22, который управляет температурно-временным ходом микроволнового нагрева спекаемого изделия 5. Компьютер через другую плату сопряжения соединен с источником питания 23, который питает микроволновый источник 1. Таким образом, цепь обратной связи охватывает компоненты устройства для спекания, как это показано на Фиг.1. Специально разработанное программное обеспечение управляет температурно-временным ходом нагрева изделия 5.

Разработанное устройство для спекания керамического изделия с использованием нагрева микроволновым излучением в соответствии с пунктом 1 формулы работает следующим образом.

Пластина 4 с расположенной на ней заготовкой спекаемого изделия 5 установлены в микроволновой камере 3 для спекания. При подаче микроволнового излучения от источника 1 через линию передачи 2 в камеру 3 нагрев заготовки спекаемого изделия 5 осуществляется за счет объемного поглощения в нем, а также в поглощающей пластине 4 микроволновой энергии. Поскольку пластина 4 изготовлена из материала, коэффициент поглощения микроволнового излучения у которого во всем диапазоне температур процесса спекания значительно больше, чем у материала изделия: γпл>>γизд, а толщина пластины 4 выбрана меньше длины волны микроволнового излучения в вакууме, то, как установлено авторами, на краях пластины 4 имеет место специфическое распределение температуры с максимумом температуры по краю пластины 4. Это явление может быть объяснено тем, что эффекты дифракции электромагнитных волн микроволнового диапазона приводят к усилению электромагнитного поля вблизи краев пластины 4, что в свою очередь вызывает повышенное тепловыделение в этой области, в результате чего в пластине 4 устанавливается распределение температуры с максимумами вблизи ее краев (см. фиг.2). Теплопередача от данной области повышенной температуры к нагреваемой заготовке спекаемого изделия 5, в котором температура на периферии в отсутствии пластины 4, напротив, ниже, чем в центре, приводит к выравниванию распределения температуры в спекаемом изделии 5, что позволяет решить поставленную задачу и проводить однородное качественное спекание керамического изделия в камере 3 предлагаемого устройства.

Разработанное устройство в частных случаях реализации в соответствии с пунктами 2-7 формулы работает следующим образом.

Заготовка керамического изделия 5 в виде компакта, полученного прессованием смеси порошка, например, Al2O3, с углеродсодержащим связующим до плотности порядка 50% от теоретической плотности, устанавливается на поглощающей пластине 4, изготовленной, например, из спеченного металлокерамического композитного материала Ni-Al2О3 и размещенной на точечных подставках 6 в тепловой изоляции 7, полностью окружающей спекаемое изделие 5 и пластину 4. Поскольку тепловая изоляция 7 изготовлена из пористой окиси алюминия, то поглощение микроволнового излучения в тепловой изоляции 7 существенно меньше, чем в спекаемом изделии 5, и нагрев изделия осуществляется за счет поглощения в нем и в пластине 4 микроволнового излучения. При этом тепловая изоляция 7 уменьшает тепловые потери с поверхности спекаемого изделия 5 и пластины 4, что способствует повышению однородности распределения температуры внутри спекаемого изделия 5.

Выполнение пластины 4 с переменной толщиной, уменьшающейся от краев к центру, позволяет ослабить выравнивание температуры в пластине 4 за счет ее теплопроводности, что обеспечивает более сильный перегрев упомянутой краевой области пластины 4. Этот эффект обеспечивает дополнительное выравнивание температуры в объеме спекаемого изделия 5.

При заполнении камеры 3 воздухом или другим газом и при наличии свободного пространства между пластиной 4 из поглощающего вещества с расположенной на ней заготовкой изделия 5 и внутренней поверхностью камеры 3 или тепловой изоляции 7 происходит передача тепла от сильно нагретой краевой области пластины 4 к заготовке изделия 5 за счет конвекционных потоков воздуха или газа в камере 3. Все это позволяет проводить спекание при однородном распределении температуры в объеме спекаемого изделия 5.

Таким образом, разработанное устройство в частных случаях реализации в соответствии с пунктами 2-7 формулы, обеспечивает еще более эффективное выравнивание температуры в объеме спекаемого изделия.

Для иллюстрации эффекта локального перегрева края пластины 4 приведены результаты эксперимента по нагреву в камере 3 только поглощающей пластины 4 (без заготовки спекаемого образца 5). Пластина 4, изготовленная из кремния, легированного бором, диаметром 76 мм и толщиной 0,4 мм, была установлена на трехточечном кварцевом держателе 6. Электрическая проводимость материала пластины 4 была 0,1 (Ом·см)-1 при комнатной температуре и при нагреве до 600°С возрастала примерно на порядок. Микроволновый нагрев выполнялся в вакууме (10-2 мм рт.ст.). Управление микроволновой мощностью, вводимой в камеру 3, осуществлялось автоматически, используя данные о температуре. Распределение температуры по поверхности пластины 4 регистрировалось при помощи предварительно калиброванной инфракрасной камеры, при этом пространственное разрешение системы измерения температуры составляло не хуже 2 мм, а точность измерения температуры не хуже 2°С.

На Фиг.2 приведена полученная в результате измерений зависимость температуры на поверхности пластины 4 от радиальной координаты. Точка 0 соответствует центру пластины 4. Как видно из чертежа, вблизи краев пластины 4 наблюдается выраженная область с повышенной температурой, при этом разность температур между краем пластины 4 и ее центром достигает 40°С при нагреве до температур порядка 600°С.

На Фиг.3 приведена фотография кремниевой пластины 4 после эксперимента по микроволновому нагреву, на которой отчетливо видна перегретая область вблизи края пластины 4.

Данное описание предпочтительной реализации изобретения представлено с иллюстративной целью. Оно не является исчерпывающим и не ограничивает изобретение изложенными рамками. При реализации изобретения возможны многочисленные разновидности и модификации. Изобретение ограничивается не данным описанием, а нижеследующей формулой изобретения.

1. Устройство для спекания керамического изделия с использованием нагрева микроволновым излучением, содержащее соединенную с источником микроволнового излучения камеру для спекания, в которой размещены заготовка спекаемого изделия и поглощающий объект, выполненный из материала с высоким коэффициентом поглощения микроволнового излучения, отличающееся тем, что упомянутый поглощающий объект изготовлен в виде пластины для установки на ней заготовки спекаемого изделия, при этом пластина выполнена из материала, коэффициент поглощения γпл микроволнового излучения которого значительно больше, чем коэффициент поглощения материала изделия γпл>>γизд, а толщина пластины выбрана меньше, чем длина волны используемого микроволнового излучения.

2. Устройство по п.1, отличающееся тем, что пластина из поглощающего вещества имеет переменную толщину, уменьшающуюся от краев к центру пластины.

3. Устройство по п.1, отличающееся тем, что пластина из поглощающего вещества с расположенной на ней заготовкой спекаемого изделия установлены внутри тепловой изоляции из материала с малым коэффициентом поглощения микроволнового излучения и низкой теплопроводностью.

4. Устройство по п.1, отличающееся тем, что камера для спекания заполнена воздухом или газом, при этом между пластиной из поглощающего вещества с расположенной на ней заготовкой и внутренней поверхностью камеры или тепловой изоляции (при ее использовании) предусмотрено свободное пространство для перемещения конвекционных потоков.

5. Устройство по п.1, отличающееся тем, что указанная пластина изготовлена из металлокерамического композитного материала, например, из оксида алюминия с никелем.

6. Устройство по п.1, отличающееся тем, что линия передачи микроволнового излучения от источника к камере для спекания выполнена таким образом, что формирует подаваемое в камеру излучение в виде волнового пучка.