Полимерная пленка, содержащая статистический сополимер пропилена

Иллюстрации

Показать всеГруппа изобретений относится к полимерной пленке, содержащей статистический сополимер пропилена с этиленом или α-олефином и используемой преимущественно для упаковочных целей. В первом варианте осуществления настоящее изобретение относится к полимерной пленке, выполненной из композиции, содержащей статистический сополимер полиэтилена с сомономером, которым является этилен или α-олефин, имеющий по меньшей мере четыре атома углерода, с общим содержанием сомономера от 4,5 до 12 мол.%, причем пленка имеет относительное снижение значения статистического трения (внутри-внутри) в период от одних до четырех суток на 35% или больше, предпочтительно на 40% или больше. Второй вариант относится к полимерной пленке, выполненной из композиции, содержащей статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, имеющий по меньшей мере четыре атома углерода, с общим содержанием сомономера от 4,5 до 12 мас.%, причем распределение сомономера в статистическом сополимере, определенное по способу TREF, является мультимодальным, предпочтительно бимодальным, и при необходимости композиция содержит традиционные добавки. Представлен еще ряд вариантов полимерной пленки. Достигаются хорошие оптические, герметизирующие и скользящие свойства, а также высокая мягкость пленки и низкое содержание растворимых ксилолов. 5 н. и 17 з.п. ф-лы, 3 табл., 5 ил.

Реферат

Настоящее изобретение относится к полимерной пленке, содержащей статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, в частности этилен, имеющий по меньшей мере четыре атома углерода, при общем содержании сомономера от 4,5 до 12 мол.%.

Производство пленок является одной из основных областей применения статистических сополимеров пропилена. Такие пленки, в свою очередь, применяются в основном для упаковочных целей, например для упаковки пищевых продуктов.

Для таких видов применения свойства пленки, а отсюда и свойства полимера, используемого для ее производства, имеют очень большое значение. Поэтому известны несколько модификаций способов производства статистических сополимеров пропилена, а также известно использование нескольких модифицированных сополимеров пропилена для производства пленок.

Например, в документе ЕР 0761700 раскрыты способ полимеризации в газовой фазе для производства статистического сополимера пропилена-этилена и производство пленки из него. В документе US 5984839 раскрыты состав сополимера пропилена для пленок и способ его производства. В состав сополимера входит фаза гомополимера пропилена и фаза сополимера пропилена/этилена.

В желательные свойства пленок входят их хорошие оптические свойства, такие как, например, высокая прозрачность, низкая степень помутнения и высокая степень глянцевитости, хорошие герметизирующие свойства под воздействием тепла и хорошие механические свойства.

Полимерные пленки, произведенные из известных статистических сополимеров пропилена, могут быть далее усовершенствованы в отношении вышеупомянутых свойств, в частности в отношении сочетания удовлетворительных значений всех или некоторых из вышеупомянутых свойств.

Поэтому одной целью настоящего изобретение является создание полимерной пленки, содержащей статистический сополимер пропилена с хорошими оптическими свойствами, такими как высокая прозрачность, низкая степень помутнения и высокая степень глянцевитости. Еще одной целью настоящего изобретения является создание такой пленки с хорошими герметизирующими свойствами, высокой мягкостью и хорошими свойствами скольжения. Кроме того, целью настоящего изобретения является создание такой пленки с отсутствием или только с небольшой тенденцией к выцветанию и с низкой степенью содержания растворимых ксилолов.

Настоящее изобретение в его первом варианте осуществления предлагает полимерную пленку, содержащую статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, имеющий по меньшей мере четыре атома углерода, при общем содержании сомономера от 4,5 до 12 мол.%, отличающуюся тем, что температура инициирования герметизации SIT пленки составляет Тm -30°С или меньше, предпочтительно Тm -33°С или меньше.

Полимерная пленка по данному варианту осуществления обладает превосходными герметизирующими свойствами благодаря низкой SIT по отношению к температуре плавления Тm.

Настоящее изобретение в его втором варианте осуществления предлагает полимерную пленку, содержащую статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, имеющий по меньшей мере четыре атома углерода, при общем содержании сомономера от 4,5 до 12 мол.%, отличающуюся тем, что пленка имеет относительное снижение значения статического трения (внутри-внутри) в течение от одних до четырех суток на 35% или больше, предпочтительно на 40% или больше.

Полимерная пленка по данному варианту осуществления обладает превосходными свойствами для обработки благодаря повышенному снижению значений статического трения, что позволяет далее обрабатывать пленку в более короткий период времени после ее производства.

Настоящее изобретение в его третьем варианте осуществления предлагает полимерную пленку, содержащую статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, имеющий по меньшей мере четыре атома углерода, при общем содержании сомономера от 4,5 до 12 мол.%, отличающуюся тем, что распределение сомономера в статистическом сополимере, определенное по методу TREF, является мультимодальным, предпочтительно бимодальным.

Метод TREF (разделение путем элюирования при подъеме температуры) является общим методом разделения полиолефинов по их различиям в растворимости. Для полипропилена было продемонстрировано, что масс-фрагментограммы TREF качественно отражают распределение изотактичности в полимере. Средняя длина изотактических цепей возрастает почти линейно при увеличении температуры элюирования (Р.Ville et al., Polymer 42 (2001) 1953-1967). Результаты далее показали, что метод TREF не строго разделяет полипропилен по тактичности, а по самым длинным кристаллизуемым последовательностям звеньев в цепи. Отсюда, на растворимость полимерной цепи полипропилена влияет только концентрация и распределение пространственных дефектов.

Согласно изобретению было выяснено, что описанный ниже способ предусматривает равномерное распределение сомономера в сополимере пропилена. Сомономеры действуют как пространственные дефекты и, поэтому, разрывают последовательность звеньев изотактических мономеров пропилена. Путем равномерного распределения сомономера достигается равномерное распределение пространственных дефектов, т.е. этим способом возможно упорядочить распределение дефектов и, отсюда, распределение изотактичности в полипропилене.

Отсюда возможно определить распределение сомономера и, соответственно, его модальность методом TREF, который подробно описан в разделе "Примеры".

Термин "модальность распределения сомономера в сополимере" относится к форме кривой на масс-фрагментограмме TREF, т.е. к виду графика, показывающего массовую долю полимера как функцию температуры его растворения.

Если полимер производится в многоступенчатом процессе, например, способом, описанным ниже, при различном содержании этилена в каждом реакторе, различные доли полимера, полученные в разных реакторах, будут иметь собственное распределение сомономера, которое может значительно отличаться в каждой массовой доле. Кривая TREF конечного полимера затем может быть получена путем наложения кривых TREF различных массовых долей полимера.

Соответственно, эта кривая будет, например, показывать два или больше четко выраженных максимума, максимум и один или несколько выступов, или будет по меньшей мере четко расширенной по сравнению с кривыми для отдельных долей. Кривая TREF имеет такую форму, что для специалиста в данной области техники понятно, что расширенная кривая происходит из наложения двух или больше различных кривых TREF и, отсюда, показывает мультимодальное распределение этилена. Полимер, имеющий такую кривую TREF указывается как имеющий "мультимодальное распределение сомономера".

Соответственно, термин "бимодальное распределение сомономера" указывает на случай, когда кривая TREF конечного полимера выводится по двум долям полимера с различным распределением этилена. Данная кривая TREF, например, показывает два различных максимума, максимум и выступ, или четко расширена. Она имеет такую форму, что для специалиста в данной области техники понятно, что кривая получена путем наложения двух различных кривых TREF.

Предпочтительно, мультимодальный сополимер имеет интервал элюирования 50°С или больше.

Интервал элюирования указывает диапазон температур элюирования полимера, определенный по кривой TREF, т.е. диапазон температур Ткон-Тнач; где Ткон означает температуру элюирования последней доли полимера, т.е. при данной температуре полимер полностью элюируется из колонки, а Тнач означает температуру, при которой полимер начинает элюироваться, т.е. температуру элюирования первой доли полимера (элюированная массовая доля >0).

Кроме того предпочтительно, чтобы сополимер имел температуру плавления Тm 135°С или выше.

Кроме того предпочтительно, чтобы сополимер имел содержание этилена 5 мас.% или ниже.

Настоящее изобретение в его четвертом варианте осуществления представляет полимерную пленку, содержащую статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, содержащий по меньшей мере четыре атома углерода, отличающуюся тем, что сополимер имеет интервал элюирования 50°С или больше.

Предпочтительно, сополимер в данном варианте осуществления имеет температуру плавления Тm 135°С или выше.

Кроме того, предпочтительно, чтобы сополимер в данном варианте осуществления имел содержание этилена 5 мас.% или ниже.

Сополимер в данном варианте осуществления предпочтительно производится в многоступенчатом процессе, описанном ниже и, кроме того, являющимся предпочтительным из всех предпочтительных вариантов осуществления данного способа, отличающегося тем, что содержание этилена в продуктах, полученных из суспензионного реактора и реактора газовой фазы, разное.

Настоящее изобретение в его пятом варианте осуществления представляет полимерную пленку, содержащую статистический сополимер пропилена с сомономером, которым является этилен или α-олефин, содержащий по меньшей мере четыре атома углерода, отличающуюся тем, что статистический сополимер является унимодальным полимером, и интервал элюирования определяется по уравнению:

Y≤4,5·m+16,

где Y является интервалом элюирования в °С, и

m является процентным содержанием этилена в сополимере в мас.%.

Такие унимодальные полимеры предпочтительно производятся многоступенчатым способом, описанным ниже и отличающимся тем, что содержание этилена в продуктах, полученных из суспензионного реактора и реактора газовой фазы, одинаковое.

Предпочтительно, чтобы полимерная пленка по любому из вышеописанных второму-пятому вариантам осуществления имела температуру инициирования герметизации SIT, равную Тm -30°С или меньше, предпочтительно Тm -33°С или меньше.

Кроме того, предпочтительно, чтобы полимерная пленка по любому из вышеописанных первому, третьему, четвертому или пятому вариантам осуществления имела относительное снижение значения статического трения (внутри-внутри) в период от одних до четырех суток на 35% или больше, предпочтительно на 40% или больше.

Кроме того, предпочтительно, чтобы полимерная пленка по любому из вышеописанных первому и второму вариантам осуществления содержала статистический сополимер пропилена, кроме того, отличаясь тем, чтобы распределение сомономера в статистическом сополимере, определенное по способу TREF, было мультимодальным, предпочтительно бимодальным.

Кроме того, предпочтительно, чтобы полимерная пленка по любому из вышеописанных первому и второму вариантам осуществления содержала статистический сополимер пропилена, отличаясь тем, что сополимер имеет интервал элюирования 50°С или больше.

Кроме того, предпочтительно, чтобы полимерная пленка по любому из вышеописанных первому и второму вариантам осуществления содержала статистический сополимер пропилена, отличаясь тем, что этот статистический сополимер является унимодальным сополимером, и интервал элюирования определяется по уравнению:

Y≤4,5·m+16,

где Y является интервалом элюирования в °С, и

m является процентным содержанием этилена в сополимере в мас.%.

В последующем предпочтительные варианты осуществления для всех вышеописанных вариантов осуществления 1-5 полимерной пленки по настоящему изобретению приводятся в соответствующих случаях.

Особенно предпочтительно, чтобы сомономер в статистическом сополимере пропилена, использующемся в производстве пленки по настоящему изобретению, являлся этиленом.

Кроме того, предпочтительно, чтобы общее содержание этилена в сополимере составляло 3 мас.% или больше, более предпочтительно 5 мас.% или больше.

Кроме того, предпочтительно, чтобы общее содержание этилена в сополимере составляло 9 мас.% или меньше, более предпочтительно 8 мас.% или меньше.

Во многих областях применения желательно, чтобы модуль растяжения пленки был низким и можно было получить "мягкие" пленки. Поэтому предпочтительно, чтобы пленка по настоящему изобретению имела модуль растяжения в направлении машины (MD) 400 МПа или меньше, предпочтительно 350 МПа или меньше.

Полимерная пленка по настоящему изобретению предпочтительно имеет толщину от 10 до 500 мкм, более предпочтительно от 20 до 200 мкм.

Предпочтительно, чтобы статистический сополимер пропилена, используемый для производства пленки по настоящему изобретению, имел MFR2 (melt flow rate - расход расплава) от 1 до 20, предпочтительно от 2 до 12.

Кроме того, предпочтительно, чтобы содержание растворимых ксилолов в полимерной пленке по настоящему изобретению составляло от 4 до 15 мас.%, более предпочтительно от 6 до 10 мас.%.

В еще одном варианте осуществления полимерной пленки по настоящему изобретению пленка, кроме того, содержит агент-инициатор кристаллизации. Такими агентами являются, например, бензоат натрия (CAS 532-32-1); 1,3:2,4-bis(3,4-диметилбензилиден)-сорбит (CAS 135861-56-2, Millad 3988). Применение агента инициатора увеличивает скорость кристаллизации полимерной пленки. Такие агенты главным образом используются в производстве более толстых пленок с целью улучшения их оптических свойств и/или свойств старения пленок.

Полимерная пленка по настоящему изобретению может быть произведена любым способом производства пленок, известным специалисту в данной области техники. В частности, пленка может быть произведена литьем из раствора, литьем с последующим ориентированием пленки в плоскостно-ориентированную полипропиленовую пленку (ПОПП), нанесением на барабан, экструзией с раздувом.

Предпочтительно, чтобы полимерная пленка по настоящему изобретению производилась литьем, или способом плоскостной ориентации, или способом экструзии с раздувом.

В том случае, если пленка производится литьем, предпочтительно, чтобы полимер перед формованием пленки был подвергнут "управляемой реологии" (понижению вязкости). Это делается для того, чтобы получить требуемые значения для MFR2, показателя полидисперсности (PI) и Mw/Mn полимера.

Понижение вязкости сополимера обычно проводится в расплавленном состоянии в одно- или двухшнековых экструдерах в присутствии инициаторов свободных радикалов, таких как перекиси, предпочтительно в атмосфере инертного газа. Способы понижения вязкости хорошо известны специалистам. Обычно понижение вязкости ведет, например, с значительному увеличению значения MFR2.

Кроме того, предпочтительно, чтобы статистический сополимер пропилена после понижения вязкости имел значение MFR2 от 6,0 до 12,0 г/10 мин.

В том случае, если пленка производится способом экструзии с раздувом, полимер обычно не подвергается понижению вязкости перед изготовлением пленки. Соответственно, предпочтительным значением MFR2 для статистического сополимера пропилена будет 1,5-3,0 г/10 мин.

Статистический сополимер пропилена, используемый для производства полимерной пленки по настоящему изобретению, предпочтительно имеет распределение молекулярной массы с полидисперсностью Мw/Мn от 2 до 7, предпочтительно от 4 до 6.

Кроме того предпочтительно, чтобы полимер, используемый для производства литой пленки по настоящему изобретению, после понижения вязкости имел показатель тиксотропии SHI от 3 до 5, более предпочтительно от 3,5 до 4,5.

Статистические сополимеры пропилена, используемые для производства пленки по настоящему изобретению, которые могут быть получены способом, описанным ниже, обычно имеют высокую степень изотактичности, измеренную в соответствии со способом молекулярной Фурье-спектроскопии, из-за систем катализаторов (на носителе или Циглера-Натта), используемых при полимеризации.

Предпочтительно полимер пропилена имеет степень изотактичности, определенную способом молекулярной Фурье-спектроскопии (описанным в публикации: Т.Sundell, H.Fagerholm & Н.Crozier, Isotacticity determination of polypropylene using FT-Raman spectroscopy. Polymer 37, 1996, 3227-31), 90% или больше, более предпочтительно 95% или больше и наиболее предпочтительно 98% или больше.

Кроме того, перед производством пленки по настоящему изобретению путем использования статистического сополимера пропилена к сополимеру могут быть добавлены традиционные добавки в небольших количествах.

Сополимер может содержать такие обычно используемые добавки, как:

- фенольные антиоксиданты типа 2,6-ди-трет-бутил-4-метилфенол (CAS 128-37-0, ВНТ); пентаэритрита-тетракси(3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионат) (CAS 6683-19-8, Irganox 1010); октадецил-3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионат) (CAS 2082-79-3, Irganox 1076);

- фосфорсодержащие антиоксиданты типа трис(2,4-ди-трет-бутилфенил)-фосфит (CAS 31570-04-4, Irgafos 168); бис(2,4-ди-трет-бутилфенил)-пентаэритритил-ди-фосфит (CAS 26741-53-7, Ultranox 626);

- С-радикальные очистители типа 5,7-ди-трет-бутил-(3-(3,4-диметилфенил)3Н-бензофуран-2-он (CAS 181314-48-7, HP 136);

- кислотные очистители типа стеарата кальция (CAS 1592-23-0); стеарата цинка (CAS 557-05-1); гидротальцита (CAS 11097-59-9);

- УФ-стабилизаторы типа бис-(2,2,6,6-тетраметил-4-пиперидил)-себацинат (CAS 52829-07-9, Tinuvin 770); 2-гадрокси-4-n-октокси-бензофенон (CAS 1843-05-6, Cimassorb 81);

- антистатические агенты типа глицерилмоностеарата (CAS 97593-29-8);

- инициаторы кристаллизации типа бензоата натрия (CAS 532-32-1); 1,3:2,4-бис(3,4-диметилбензилиден)сорбит (CAS 135861-56-2, Millad 3988);

- агенты скольжения типа эрукамида (CAS 112-84-5), олеамида (CAS 301-02-0);

- антиблокирующие агенты типа натурального или синтетического диоксида кремния (CAS 7631-86-9)

в количестве 100-10000 частей на миллион для каждого компонента.

Статистический сополимер пропилена, используемый для пленок по настоящему изобретению во всех вышеописанных вариантах осуществления, предпочтительно производится способом подготовки статистического сомономера пропилена, включающим полимеризацию пропилена с сомономером, причем упомянутый сомономер является этиленом или α-олефином, содержащим по меньшей мере четыре атома углерода, в присутствии катализатора в многоступенчатом способе, включающем полимеризацию пропилена с сомономером в первой зоне реакции, содержащей по меньшей мере один суспензионный реактор для получения первого продукта полимеризации, перенос упомянутого первого продукта во вторую зону реакции, содержащую по меньшей мере один реактор газовой фазы, и полимеризацию пропилена с сомономером в упомянутом реакторе газовой фазы в присутствии первого продукта полимеризации, причем температура в реакторе газовой фазы выше, чем в суспензионном реакторе.

Путем использования данного способа можно производить статистические сополимеры пропилена с требуемым распределением этилена и этим точно определять свойства производимого полимера. Таким образом, благодаря способу по настоящему изобретению свойства полимера могут быть адаптированы, в частности, для применения пленки, так что производимые полимеры будут обладать свойствами, превосходно подходящими для этого вида применения.

Кроме того, преимущество данного способа заключается в том, что, благодаря требуемому распределению сомономера могут быть получены полимеры с низким содержанием растворимых ксилолов. Таким образом, устраняются проблемы в данном способе, которые могут быть вызваны полимерами с более высоким содержанием растворимых ксилолов.

Предпочтительно, при осуществлении данного способа температура в реакторе газовой фазы выше, по меньшей мере, на 5°С, предпочтительно по меньшей мере на 10°С и наиболее предпочтительно по меньшей мере на 15°С чем в суспензионном реакторе.

При осуществлении данного способа содержание сомономера в продукте, полученном в реакторе газовой фазы, может быть ниже, равно или выше, чем содержание сомономера в продукте, полученном в суспензионном реакторе.

Конечно, из-за многоступенчатого характера способа по настоящему изобретению оба продукта после их получения неразделимо смешаны друг с другом. Свойства продукта, получаемого в реакторах газовой фазы, например, содержание в нем этилена, может тем не менее быть определено путем рассмотрения соответствующих значений для продукта суспензионного реактора и конечного полимера и принятия во внимание разделения производства.

Предпочтительно, при осуществлении данного способа содержание сомономера в продукте, полученном в реакторе газовой фазы, такое же или выше, чем содержание сомономера в продукте, полученном в суспензионном реакторе, и в частности предпочтительно, чтобы содержание сомономера в продукте, полученном в реакторе газовой фазы, было выше, чем содержание сомономера в продукте, полученном в суспензионном реакторе.

Предпочтительно, содержание сомономера в продукте, полученном в реакторе газовой фазы, выше по меньшей мере на 0,75 мол.% (соответствуя 0,5 мас.% для этилена как сомономера), более предпочтительно по меньшей мере на 1,5 мол.% (соответствуя 1 мас.% для этилена как сомономера), чем содержание сомономера в продукте, полученном в суспензионном реакторе.

Кроме того, предпочтительно, чтобы сомономер, используемый в данном способе и поэтому содержащийся в полученном полимере, являлся этиленом. Статистические сополимеры пропилена-этилена особенно подходят для производства пленки.

При осуществлении данного способа, кроме того, предпочтительно, чтобы содержание этилена в продукте, полученном в суспензионном реакторе, составляло от 3 до 6 мас.%. более предпочтительно от 3 до 4 мас.%.

Кроме того, предпочтительно, чтобы содержание этилена в продукте, полученном в реакторе газовой фазы, составляло от 3 до 10 мас.%, более предпочтительно от 4 до 8 мас.%.

"Суспензионный реактор" означает любой реактор, такой как реактор непрерывного действия, или простой реакционный аппарат периодического действия с мешалкой, или реактор с рециклом, в котором осуществляется полимеризация в массе или суспензионная, включая надкритические условия, в котором полимер образуется в форме частиц.

Предпочтительно, суспензионный реактор эксплуатируется как емкостный реактор. "Емкостный" означает, что полимеризация происходит в реакционной среде, содержащей по меньшей мере 60 мас.% мономера.

Предпочтительно, емкостный реактор является реактором с рециклом.

Кроме того, предпочтительно, чтобы при осуществлении данного способа температура в суспензионном реакторе составляла 65°С или больше, более предпочтительно 70°С или больше.

Кроме того, предпочтительно, чтобы температура в реакторе газовой фазы составляла 80°С или больше, более предпочтительно 85°С или больше.

В каждом из разных реакторов - суспензионном реакторе и реакторе газовой фазы - производится часть конечного статистического сополимера пропилена. Это производство, разделенное между реакторами, может регулироваться в соответствии с желаемыми свойствами производимого сополимера.

Предпочтительно, чтобы производство было разделено между суспензионным реактором и реактором газовой фазы в пропорции от 10:90 до 70:30, более предпочтительно от 20:80 до 65:35 и наиболее предпочтительно от 40:60 до 60:40.

Могут использоваться любые катализаторы, подходящие для полимеризации пропилена с этиленом или α-олефином, такие как катализаторы на носителе и катализаторы Циглера-Натта. Если используются катализаторы на носителе, предпочтительными являются описанные в документах WO 95/12627 и WO 00/34341.

В одном из предпочтительных вариантов осуществления способа используется каталитическая система Циглера-Натта, содержащая каталитический компонент (также содержащая винилмодифицированный каталитический компонент), сокаталитический компонент и внешний донор электронов. Такие каталитические системы описаны, например, в документах US 5234879, WO 92/19653, WO 92/19658 и WO 99/33843, и системы, содержащие винилмодифицированные каталитические компоненты, описаны в документах WO 99/24478 и WO 99/24479. Содержание этих документов включено в настоящее описание путем ссылки.

Обычно внешние доноры являются донорами на основе силана, имеющими формулу (I)

где

R и R' могут быть одинаковыми или разными и обозначать линейную, разветвленную или циклическую алифатическую или ароматическую группу;

R" является метилом или этилом;

n является целым числом от 0 до 3;

m является целым числом от 0 до 3; и

n+m является числом от 1 до 3.

Алифатические группы в значениях R и R' могут быть насыщенными или ненасыщенными.

Предпочтительно, R и R' являются линейными углеводородами C1-C12, которые включают метил, этил, пропил, бутил, октил и деканил. В качестве примеров подходящих насыщенных разветвленных алкильных групп C1-8 могут быть упомянуты следующие: изопропил, изобутил, изопентил, третичный бутил, третичный амил и неопентил. Циклические алифатические группы, содержащие 4-8 атомов углерода, включают, например, циклопентил, циклогексил, метилциклопентил и циклогептил.

В соответствии с настоящим изобретением используемые доноры могут образовывать сильные координационные связи, причем доноры образуют относительно сильные комплексы с поверхностью катализатора, в основном с поверхностью MgCl2 в присутствии алкила алюминия и TiCl4.

Обычно этот вид доноров имеет структуру общей формулы (II):

где R'" является разветвленной алифатической, или циклической, или ароматической группой и n равно 1 или 2, предпочтительно 2 [Harkonen et al., Macromol. Chem. 192 (1991) 2857-2863].

В частности, внешний донор выбирается из группы, состоящей из дициклопен-тилдиметоксисилана, диизопропилдиметоксисилана, диизобутилдиметоксисилана и ди-т-бутилдиметоксисилана, наиболее предпочтительным является дициклопентилди-метоксисилан (D-донор).

Как вариант, основные стадии полимеризации могут предваряться предполимеризацией, в ходе которой производится до 10 мас.%, предпочтительно от 0,1 до 10 мас.% и наиболее предпочтительно от 0,5 до 5 мас.% от общего количества полимера.

Ниже настоящее изобретение также иллюстрируется посредством примеров со ссылками на прилагаемые чертежи.

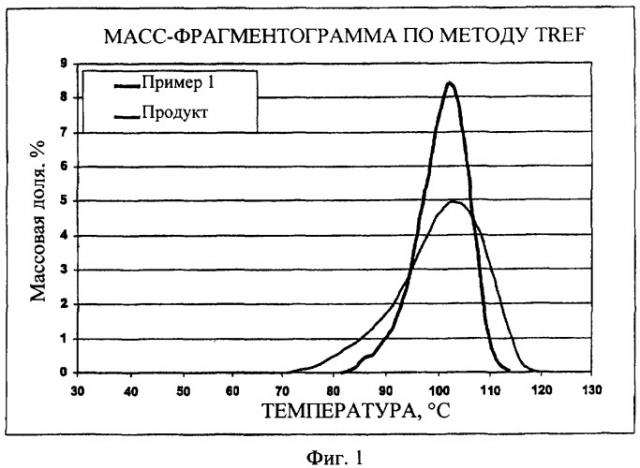

Фиг.1 представляет собой масс-фрагментограмму TREF статистического сополимера пропилена-этилена согласно Примеру 1, имеющего общее содержание этилена 3,3 мас.%, и соответствующего продукта из реактора с рециклом, показывая распределение сомономера этилена в полимере.

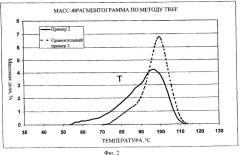

Фиг.2 представляет собой масс-фрагментограмму, показывающую непрерывные функции TREF ("кривые TREF") статистического сополимера пропилена-этилена согласно Примеру 2 и сравнительному примеру 2, имеющего общее содержание этилена около 5 мас.% (5,1 и 4,7, соответственно), показывая распределение бимодального сомономера этилена в полимере по Примеру 2. Непрерывные кривые TREF были вычислены по данным, приведенным на Фиг.3.

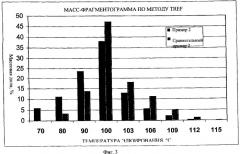

Фиг.3 представляет собой масс-фрагментограммы статистического сополимера пропилена-этилена согласно Примеру 2 и сравнительному примеру 2, имеющего общее содержание этилена около 5 мас.% (5,1 и 4,7, соответственно).

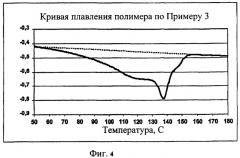

На Фиг.4 показана кривая плавления статистического сополимера пропилена-этилена согласно Примеру 3, имеющего общее содержание этилена 6 мас.%.

На Фиг.5 приведены значения модуля растяжения сополимеров по настоящему изобретению как функции от общего содержания этилена.

Примеры

1) Методика измерений

a) Способ TREF

Фракционирование проб полипропилена осуществлялось путем использования аналитического способа TREF. Профили TREF были созданы с использованием изготовленного в домашних условиях прибора, который по конструкции аналогичен описанному в публикации (Wild, L., Trends Polym Sci. 1993, 1, 50).

Пробу расторяли в ксилоле (2-4 мг/мл) при температуре 130°С и вводили в колонку при 130°С, затем колонка охлаждалась до 20°С со скоростью 1,5 К/час. Затем колонка элюировалась 1,2,4-трихлорбензолом (ТХБ) при расходе 0,5 мл/мин при повышении температуры с 20°С до 130°С в течение 4,5 часов. Результат, полученный с помощью ИК-детектора, работающего с длиной волны 3,41 мкм, был представлен в виде масс-фрагментограммы, нормализованной до постоянной области.

b) Растворимые ксилолы (РК)

Для определения фракции растворимых ксилолов 2,0 г полимера растворили в 250 мл p-ксилола при температуре 135°С с перемешиванием. Спустя 30±2 мин раствору дали остыть в течение 15 мин при окружающей температуре и затем осадиться в течение 30 мин при 25±0,5°С. Раствор отфильтровали через фильтровальную бумагу в две колбы объемом 100 мл.

Раствор из первой 100-мл колбы испарялся в потоке азота и остаток высушивался под вакуумом при 90°С до достижения постоянной массы. Фракция растворимого ксилола вычислялась по следующему уравнению:

PK%=(100·m1·v0)/(m0·v1),

где

m0 = начальное количество полимера (г);

m1 = масса остатка (г);

v0 = начальный объем (мл);

v1 = объем анализируемой пробы (мл).

c) Mw/Mn

Полидисперсность Mw/Mn определялась методом гель-проникающей хроматографии (ГПХ) при 130°С. В качестве элюента использовался 1,2,4-трихлорбензол (ТХБ).

d) Расход расплава (MFR)

Значение MFR2 определялось по ISO 1133 при температуре 230°С и нагрузке 2,16 кг.

e) Тепловые свойства

Температура плавления Тm определялась по ISO 3146, температура кристаллизации Тcr и степень кристалличности измерялись методом дифференциальной сканирующей калориметрии (ДСК) с использованием аппарата "Mettler TA820" на пробах 3±0,5 мг. Кривые кристаллизации и плавления были получены при охлаждении со скоростью 10°С/мин и тепловом сканировании при температурах от 30°С до 225°С.

Температуры плавления и кристаллизации были взяты как пики эндотермических и экзотермических реакций. Степень кристалличности была вычислена путем сравнения с теплотой расплавления совершенного кристаллического полипропилена, т.е. 209 Дж/г.

f) Функция вязкости и показатель тиксотропии SHI

Измерения вязкости проводились с использованием динамического реометра (RDA-II QC).

Показатель тиксотропии, SHI, является наиболее чувствительным параметром для получения информации о молекулярно-массовом распределении полипропилена. Показатель тиксотропии вычислялся путем деления значения нулевой сдвиговой вязкости на комплексное значение вязкости, полученное при определенном значении постоянного напряжения при сдвиге, G*.

Нулевая сдвиговая вязкость определяется как:

η0=limG"/ω (ω⇒0).

Аббревиатура SHI(0.50) является соотношением между нулевой сдвиговой вязкостью и вязкость при напряжении сдвига 50000 Па.

2) Производство сополимеров и их свойства

Для производства сополимеров пропилена использовался непрерывный многоступенчатый процесс. Этот процесс включал стадию предполимеризации, использовались реактор с рециклом и реактор газовой фазы на псевдоожиженном слое.

Использовавшимся катализатором был высокоактивный, стереоспецифический трансэтерифицированный катализатор Циглера-Натта на носителе MgCl2, подготовленный согласно документу US 5234879 при температуре титанирования 135°С. Катализатор контактировал с сокатализатором (триэтилалюминий, ТЭАЛ) и внешним донором (D-донор, дициклопентилдиметоксисилан) при соотношении Al/Ti=200 и соотношении Al/D=10 для получения каталитической системы.

Каталитическая система и пропилен подавались в реактор предполимеризации, который эксплуатировался при температуре 30°С. Предполимеризованный катализатор использовался в последующих реакторах полимеризации.

Пропилен, этилен, водород и предполимеризованный катализатор подавались в реактор с рециклом, который эксплуатировался как емкостный реактор при температурах, указанных в таблице 1, и давлении 55 бар.

Затем поток полимерной суспензии подавался из реактора с рециклом в реактор газовой фазы, который эксплуатировался при температурах, указанных в таблице 1, и давлении 20 бар. Для управления желательными свойствами конечного полимера в реактор газовой фазы подавалось больше пропилена, этилена и водорода.

В сравнительных примерах 1 и 2 статистические сополимеры пропилена были произведены таким же образом, что и полимеры по настоящему изобретению, за тем исключением, что использовались два реактора с рециклом вместо одного реактора газовой фазы и одного реактора с рециклом, причем температура в обоих реакторах с рециклом была одинаковой (67°С). Разделение между реакторами с рециклом/газовой фазы и реакторами с рециклом/с рециклом (сравнительные примеры) составляло от 70/30 до 40/60.

| Таблица 1. | ||||||

| Единицы измерения | Пример 1 | Пример 2 | Пример 3 | Сравн. пример 1 | Сравн. пример 2 | |

| Al/D | моль/моль | 10 | 10 | 10 | 10 | 10 |

| Al/Ti | моль/моль | 200 | 200 | 200 | 200 | 200 |

| Разделение производства | 70:30 | 40:60 | 45:55 | 60:40 | 60:40 | |

| Рецикл: реактор газовой фазы/2-й рецикл | ||||||

| Рецикл | ||||||

| Температура | °С | 70 | 70 | 70 | 67 | 67 |

| Этилен | мас.% | 3,2 | 3,9 | 3,4 | 3,5 | 4,7 |

| MFR2 | г/10 мин | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Реактор газовой фазы/2-й рецикл | °С | 85 | 85 | 85 | 67 | 67 |

| Температура | ||||||

| Конечный продукт | ||||||

| Этилен | мас.% | 3,3 | 5,1 | 6,0 | 3,5 | 4,7 |

| MFR2 | г/10 мин | 1,3 | 1,3 | 1,5 | 1,5 | 1,5 |

a) Структура и свойства полимера

Результаты анализа полимеров из таблицы 1 сведены в таблице 2.

b) Содержание и распределение этилена

Содержание этилена в продукте рецикла изменялось в пределах 3,2 и 3,9 мас.%. Конечное содержание этилена составляло 3,3 мас.%, 5 мас.% -6 мас.%.

Разница в распределении этилена в двух сополимерах с высоким содержанием этилена четко показана на кривых TREF (Фиг.2 и Фиг.3).

| Таблица 2.Результаты анализа испытаний литой полимерной пленки и полимерно пленки, формованной с раздувом | |||||||

| Проба | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Сравн. пример 1 | Сравн. пример 2 | |

| Гранулы | |||||||

| MFR2 | г/10 мин | 7,3* | 7,9* | 7,2* | 1,4 | 8,0* | 8,0* |

| Этилен | мас.% | 3,3 | 5,1 | 6,0 | 5,8 | 3,2 | 4,7 |

| мол.% | 4,95 | 7,65 | 9,0 | 8,7 | 4,7 | ||

| РК | мас.% | 5,7 | 9,1 | 11,1 | 6,0 | 11 | |

| Интервал элюирования | °С | 30,2 | 58,5 | 60,5 | 60,5 | 40,9 | |

| Тm полипропилена | °С | 142,8 | 137,2 | 137,6 | 139,2 | 142,0 | 136,2 |

| Кристалличность | % | 39,3 | 32,7 | 29,9 | 28,9 | 34,1 | |

| Нулевая вязкость по аппарату RDA | Па | 2500 | 2450 | 2720 | 24600 | 2420 | |

| Показатель SHI(0/5o) | Па | 3,9 | 3,8 | 3,7 | 6,7 | 3,7 | |

| * Пониженная вязкость |

c) Растворимые ксилолы (РК)

Содержание растворимых ксилолов (РК) увеличилось с 5,5 до 11 мас.%, когда общее содержание этилена увеличилось с 3,3 до 6 мас.%. Менее липкий материал (РК) был получен в реакторе газовой фазы при определенном содержании сомономера по сравнению с рециклом (Фиг.4). Путем использования концепции разделенного этилена, когда содержание этилена в рецикле было меньше 4 мас.%, РК конечного продукта было намного ниже, чем в продуктах с высоким содержанием этилена, имеющих такое же конечное содержание этилена, но произведенных с одинаковым содержанием этилена в обоих реакторах.

d) Характеристики плавления

Содержание этилена в рецикле определяло температуру плавления продукта, и она составляла 137-147°С, несмотря на повышенное содержание этилена в реакторе газовой фазы.

Повышенное содержание этилена в реакторе газовой фазы отразилось в расширении диапазона температур плавления. Форма кривой, полученной дифференциальной сканирующей калориметрией (ДСК), показывает низкую температуру инициирования герметизации и хорошие герметизирующие свойства (Фиг.4).

3) Производство пленки

Для производства пленок по настоящему изобретению из