Полимерная композиция для мягких контактных линз продленного ношения и способ ее получения

Иллюстрации

Показать всеГруппа изобретений относятся к области материалов для медицины и может быть использована при получении полимерных материалов для мягких контактных линз (МКЛ) продленного ношения. Техническая задача - создание полимерной композиции в виде взаимопроникающих сеток для МКЛ продленного ношения, обладающей кислородопроницаемостью, гидрофильными свойствами, механической прочностью и оптической прозрачностью как в гидратированном, так и в обезвоженном состоянии, и упрощенного, экономичного, свободного от применения большого количества высоко токсичных органических растворителей способа ее получения. Предложена полимерная композиция, представляющая собой бифазный силикон-гидрогелевый материал в виде последовательных взаимопроникающих сеток, состоящих из сшитых полисилоксана, являющегося продуктом взаимодействия винилсодержащего и гидридсодержащего олигосилоксанов, и гидрофильного полимера, являющегося сшитым поливиниловым спиртом, и способ ее получения, включающий синтез сшитого полисилоксана, насыщение полисилоксана мономерной смесью, содержащей винилацетат, сшивающий мономер и инициатор радикальной полимеризации; сополимеризацию винилацетата и сшивающего мономера, алкоголиз сшитого поливинилацетата и образование силикон-гидрогеля полисилоксан - поливиниловый спирт. 2 н. и 4 з.п. ф-лы, 1 табл.

Реферат

Группа изобретений относится к области медицины, в частности офтальмологии, и может быть использована при получении полимерных материалов для мягких контактных линз (МКЛ) продленного ношения.

К мягким контактным линзам продленного ношения относятся такие МКЛ, которые пациент может использовать непрерывно, то есть не снимая на ночь, в течение длительного времени (до 30 суток).

К материалам, применяемым для изготовления МКЛ такого типа, предъявляется ряд специальных требований. Специфичность требований состоит в том, что наряду с оптической прозрачностью, гидрофильными свойствами (водо- и ионная проницаемость, смачиваемость слезной жидкостью) и механической прочностью они должны иметь высокую кислородопроницаемость, чтобы исключить гипоксию роговицы во время ночного сна. Для адекватного снабжения кислородом роговицы глаза МКЛ продленного ношения должны иметь кислородопроницаемость при толщине линзы 0,1 мм не менее 125 баррер [D.V.Harvitt, J.A.Bonnano. Optometry and Vision Science. 1998. - N12. - p.189].

Известно, что очень высокой кислородопроницаемостью обладают силоксансодержащие полимеры [Энциклопедия полимеров. Т.1. Изд. «Советская энциклопедия». М.: 1972. С.589]. Главный недостаток таких материалов заключается в их гидрофобности. Поэтому МКЛ, изготовленные из таких материалов, из-за ограниченной подвижности на роговице глаза и возникновения на поверхности отложений протеинов и липидов, содержащихся в слезной жидкости, создают дискомфорт у пациента при длительном ношении.

Известны многочисленные способы гидрофилизации поверхности полисилоксанов и контактных линз на их основе химическими [US 5364918, 1994.11.15; US 5525691, 1996.06.11; US 5219965, 1993.06.15;. US 5135297.1992.08.04] или физическими (обработка в плазме) [US 4055378, 1977.10.25; US 4122942; 1978.10.31; US 4214014, 1980.06.22] методами. Эти способы улучшают смачиваемость полисилоксана, но из-за низкого содержания воды не могут обеспечить достаточную водо- и ионную проницаемость материала.

Для повышения водосодержания силоксансодержащих полимеров в их состав вводят звенья гидрофильных мономеров. Известно получение сополимеров для МКЛ, содержащих звенья метакриловых производных силоксанов, звенья гидрофильных мономеров, таких как 2-гидроксиэтилметакрилат, диметилакриламид, N-винилпирролидон и небольшое количество звеньев сшивающих (со)мономеров (дивинилбензол, этиленгликольдиметакрилат и др.) [US 4139513, 1979.02.13]. МКЛ из сополимеров получают по традиционной технологии механической обработки полимерных заготовок. В зависимости от содержания звеньев гидрофильных мономеров в сополимере МКЛ способны содержать от 16-44 мас.% воды, то есть обладают вполне удовлетворительными гидрофильными свойствами. Однако кислородопроницаемость МКЛ при толщине 0,11-0,15 мм не превышает 21 баррер, что не позволяет использовать их в режиме длительного непрерывного ношения.

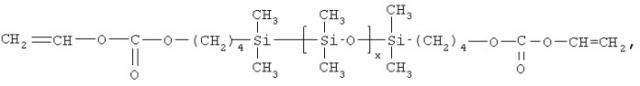

В настоящее время наиболее перспективными полимерными материалами для МКЛ продленного ношения являются силикон-гидрогели - материалы с микрогетерогенной структурой, включающей полисилоксановую фазу, обеспечивающую высокую кислородопроницаемость, и фазу гидрофильного полимера, придающую МКЛ гидрофильные свойства. Известны способы получения таких материалов и изготовления из них МКЛ [US 5070215, 1991.12.03; US 6367929, 2002.04.09; US 5352714, 1994.10.04; US 5260000, 1993.11.09; Y.-C.Lai, P.L.Valint Jr. Control of properties in silicone hydrogels by using a pair of hydrophylic monomers. // J.Appl. Polym. Sci. 1998. - V.61. - №12. - p.2051-2058; US 5321108, 1994.06.14]. Большинство способов получения силикон-гидрогелей основано на синтезе сшитых блок-привитых сополимеров. Способ получения включает несколько стадий. Вначале получают макромер, представляющий собой полисилоксан с концевыми полимеризационно-способными функциональными группами, имеющий, например, структуру [US 5070215, 1991.12.03]

где х=25.

Известны полисилоксаны с полимеризационноспособными функциональными группами другого типа [US 6367929, 2002.04.09]

где X=-О- или -NH-, R=-Н или -СН3.

Количество силоксановых звеньев (X) варьируется также в очень широких пределах (от 10 до 500) [US 6367929, 2002.04.09].

На второй стадии процесса готовят полимеризационную смесь, включающую, как правило, следующие компоненты:

- силоксановый макромер, монофункциональный силоксановый мономер, такой как метакрилоксипропилтрис(триметилсилокси)силан, пентаметилдисилоксанилэтил-ацетат и др. [US Pat. 5352714, 1994.10.04], гидрофильный мономер (2-гидроксиэтилметакрилат, акриламид, метакриламид, N,N-диметилакриламид, N-винилпирролидон и др.) [US 5260000, 1993.11.09] или смесь гидрофильных мономеров [Y.-C.Lai, P.L.Valint Jr. Control of properties in silicone hydrogels by using a pair of hydrophylic monomers. // J. Appl. Polym. Sci. 1998. - V.61. - №12. - p.2051-2058];

- инициатор полимеризации, обеспечивающий образование свободных радикалов под действием света или тепла;

- разбавитель (растворитель) для совмещения полимеризующихся компонентов.

Указанную реакционную смесь помещают в закрытую, состоящую из двух частей форму и осуществляют полимеризацию. После завершения полимеризации форму раскрывают и полученный материал подвергают экстракции, обычно этанолом или пропанолом, для удаления не вступивших в реакцию веществ. Затем материал промывают водой. Материал, полученный по данной технологии [US 5321108, 1994.06.14], имеет высокую кислородопроницаемость, составляющую 52-186 баррер. Содержание воды в материале в зависимости от состава находится в пределах 17-52 мас.%.

Недостатком материалов этого типа является плохая смачиваемость их поверхности, что вынуждает включать в технологический процесс еще одну стадию - химическую [WO 0134312, 2001.05.17] или плазмо-химическую [US 6348507, 2002.02.19] поверхностную обработку. Таким образом, сложная технология и применение дорогостоящих реактивов при синтезе макромеров и при проведении полимеризации определяют высокую стоимость указанных силикон-гидрогелевых МКЛ.

Известен силикон-гидрогель и способ его получения по существенно более простой технологии, осуществляемой с использованием принципа одновременных взаимопроникающих сеток [DE 2518904, 1975.11.13]. При этом сетку полисилоксана образуют взаимодействием винил- и гидридсодержащего силоксановых олигомеров в присутствии катализатора (платинахлористоводородной кислоты), а сетку гидрофильного полимера получают полимеризацией гидрофильных мономеров, таких как 2-гидроксиэтилметакрилат или N-винилпирролидон в присутствии сшивающих (со)мономеров (например, этиленгликольдиметакрилата) и инициаторов радикальной полимеризации. Для совмещения компонентов в композицию вводят растворители (например, хлороформ). Оба процесса осуществляют одновременно, что приводит к возникновению одновременных взаимопроникающих сеток. Полученный таким образом материал отличается прозрачностью и эластичностью. Кислородопроницаемость указанного материала-прототипа находится на высоком уровне (150-200 баррер), так как композиция содержит большое количество полисилоксановой составляющей (80-95 мас.%). Недостатком силикон-гидрогелевых материалов, полученных по данному способу, являются низкие гидрофильные свойства. Содержание воды в материале находится в пределах 3-12 мас.%. Такое низкое водосодержание не может обеспечить комфортное длительное ношение МКЛ. Низкое содержание воды в МКЛ обусловлено трудностью включения в состав материала необходимого количества гидрофильной составляющей.

Наиболее близкими по технической сущности к заявленному изобретению являются силикон-гидрогелевая полимерная композиция и способ ее получения [РФ 2269552, C08L 83/07, C08L 39/06, G02C 7/04, 2006.10.02], выбранные в качестве прототипов.

Материал-прототип - полимерная композиция для МКЛ продленного ношения представляет собой бифазный силикон-гидрогель в виде последовательных взаимопроникающих сеток, состоящих из сшитых полисилоксана и гидрофильного полимера, при этом сшитый полисилоксан является продуктом взаимодействия винилсодержащего компонента, включающего смесь олигосилоксана

где R=-СН3 или -СН2 СН2 CF3, n=44-46, m=4-6, р=0-2,

и полисилоксана

с молекулярной массой 400000-900000 при мольном отношении q/r от 99,9/0,1 до 99,5/0,5, и гидридсодержащего компонента, представляющего собой олигомер

где s=10-100,

а гидрофильный полимер является сшитым (со)полимером N-винилпирролидона, 2-гидроксиэтилметакрилата, акриламида и диметилакриламида.

Способ получения данной полимерной композиции основан на синтезе последовательных взаимопроникающих сеток и включает стадии:

1) получение полисилоксановой сетки взаимодействием винилсодержащего и гидридсодержащего силоксановых компонентов;

2) насыщение сшитого полисилоксана раствором гидрофильных мономеров и сшивающих мономеров в ароматическом или алифатическом хлорированном углеводороде;

3) полимеризация мономеров под действием УФ-облучения в присутствии фотоинициатора.

Материал-прототип характеризуется высоким уровнем свойств: кислородопроницаемость 125-150 баррер, содержание воды 17-30%, краевой угол смачивания 45-54°, коэффициент светопропускания 82-92%, предел прочности при растяжении 0.8-1.2 МПа. Способ получения материала-прототипа отличается простой технологией и не требует применения поверхностной обработки материала для придания ему хорошей смачиваемости, специального синтеза кремнийорганических макромеров и использования дорогостоящих компонентов.

Недостатком материала-прототипа - силикон-гидрогеля, синтезированного по описанной технологии, является то, что он является оптически прозрачным только в гидратированном состоянии. При потере влаги его прозрачность снижается, а при полном обезвоживании он становится совершенно непрозрачным. Снижение оптической прозрачности при уменьшении содержания воды в материале при понижении относительной влажности воздуха или при ухудшении выделения слезной жидкости затрудняет эксплуатацию изготовленных из такого силикон-гидрогеля МКЛ.

Оптическая прозрачность данного бифазного силикон-гидрогеля в гидратированном состоянии обусловлена тем, что полисилоксан и гидрофильный полимер при равновесном насыщении водой имеют одинаковые показатели преломления. При потере влаги показатель преломления гидрофильного полимера повышается и прозрачность силикон-гидрогеля ухудшается. Это объясняется тем, что структурные элементы бифазного материала имеют размер, сравнимый с длиной волны видимого излучения, что приводит к интенсивному светорассеянию.

Недостатком способа получения материала-прототипа является применение при синтезе очень токсичных растворителей, таких как толуол или хлороформ. Другой недостаток связан с технологией получения сетки гидрофильного полимера и конечного продукта, представляющего собой взаимопроникающие сетки. Сшитый полисилоксан помещают в реакционную смесь, содержащую растворитель, гидрофильные мономеры, сшивающий агент и фотоинициатор, и выдерживают его в указанной смеси до равновесного набухания, а затем проводят фотополимеризацию реакционной смеси. В результате фотополимеризации образуется вторая сетка, внедренная в сшитый полисилоксан, что приводит к совмещению двух полимерных фаз, образующих взаимопроникающие сетки. После завершения фотополимеризации полученная полимерная композиция представляет собой полимерное тело, внедренное в гель гидрофильного полимера. Полимерная композиция извлекается из геля при его дополнительном набухании в ароматическом или хлорированном углеводороде или в алифатическом спирте. Таким образом, имеет место непроизводительное расходование гидрофильных мономеров и растворителей.

Целью изобретения является создание полимерной композиции в виде взаимопроникающих сеток для МКЛ продленного ношения, обладающей кислородопроницаемостью, гидрофильными свойствами, механической прочностью и оптической прозрачностью как в гидратированном, так и в обезвоженном состоянии, и упрощенного, экономичного, свободного от применения большого количества высоко токсичных органических растворителей способа ее получения.

Поставленная цель достигается за счет того, что полимерная композиция для МКЛ продленного ношения представляет собой бифазный силикон-гидрогелевый материал в виде последовательных взаимопроникающих полимерных сеток, включающих сшитый полисилоксан, являющийся продуктом взаимодействия винилсодержащего олигосилоксана

где n=44-46, m=4-6, р=0-2,

и гидридсодержащего олигосилоксана, представляющего собой олигомер

где s=10-100, R=-СН3 или -СН2 CH2 CF3,

и сшитый гидрофильный полимер, отличающаяся тем, что сшитым гидрофильным полимером является сшитый поливиниловый спирт, содержащий звенья сшивающего мономера, выбранного из группы диаллилфталат, триаллилцианурат или триаллилизоцианурат, в количестве 0.5-5.0 мас.%, а мас.соотношение сшитый полисилоксан / сшитый поливиниловый спирт находится в пределах от 76.0:24.0 до 94.0:6.0.

Способ получения заявляемой полимерной композиции для МКЛ продленного ношения, предусматривающий синтез последовательных взаимопроникающих сеток, включающий операции:

получение сшитого полисилоксана взаимодействием винилсодержащего и гидридсодержащего олигосилоксанов в закрытой полимерной форме, состоящей из двух частей, при 15-50°С в течение 2-48 часов в присутствии растворителя и с применением катализатора, взятого в количестве 0.91-5.45% от массы олигосилоксанов и представляющего собой комплекс платинахлористоводородной кислоты с винилсодержащим олигосилоксаном при содержании в комплексе платины в количестве (2-10)·10-5 г-ат/см3;

насыщение сшитого полисилоксана компонентами, образующими сшитый гидрофильный полимер, после раскрытия полимерной формы и удаления растворителя испарением при комнатной температуре путем набухания полисилоксана в предварительно продутой инертным газом реакционной смеси, содержащей кроме мономеров инициатор радикальной полимеризации;

сополимеризация мономеров, образующих сшитый гидрофильный полимер;

отличающийся тем, что при получении сшитого полисилоксана в качестве растворителя используют алифатические углеводороды состава C5H12-C8H18 в количестве 30-100% от массы олигосилоксанов, а формирование сшитого гидрофильного полимера и образование взаимопроникающих полимерных сеток проводят в две стадии: 1) сополимеризация винилацетата и сшивающего мономера в отсутствие растворителя; 2) алкоголиз сшитого поливинилацетата и образование сшитого поливинилового спирта.

Сущность изобретения заключается в том, что предлагаемая полимерная композиция включает сшитый полисилоксан и сшитый поливиниловый спирт при мас. соотношении от 76:24 до 94:6, при этом сшитый полисилоксан является продуктом взаимодействия винилсодержащего и гидридсодержащего компонентов при мас. соотношении от 97,08:2,92 до 90,90:9,10, а сшитый поливиниловый спирт содержит звенья сшивающего мономера в количестве 0.5-5.0 мас.%. В качестве сшивающего мономера используют диаллилфталат, триаллилцианурат или триаллилизоцианурат. При проведении первой стадии получения взаимопроникающих сеток - синтеза сшитого полисилоксана в качестве растворителя используют алифатические углеводороды, токсичность которых значительно ниже в сравнении с токсичностью растворителей, применяемых в способе-прототипе [РФ 2269552, 2006.10.02]. Кроме того, при синтезе применяют небольшие количества растворителя, т.к. в отличие от прототипа в винилсодержащий олигосилоксан не вводят высокомолекулярный полисилоксан, что позволяет получить низковязкий раствор, который удается легко залить в полимерные формы, формующие сшитый полисилоксан в виде тонких пленок или контактных линз.

Таким образом, получают сшитый полисилоксан в виде пленки толщиной 50-250 мкм или в виде контактной линзы. После завершения реакции форму раскрывают и удаляют испарением при комнатной температуре растворитель.

Полученный таким образом сшитый полисилоксан в виде пленки или линзы снова помещают в полимерную форму, в которую загружают требуемое количество реакционной смеси следующего состава (мас. части):

- винилацетат - 95,0-99,5;

- сшивающий мономер - 0,5-5,0;

- инициатор радикальной полимеризации - 0,5-5,0.

Количество реакционной смеси выбирают таким образом, чтобы получить массовое соотношение сшитый полисилоксан / мономеры в пределах от 88:12 до 55:45. При указанных соотношениях сшитый полисилоксан после выдержки в течение 1,5-2 ч впитывает все количество мономерной смеси. Сополимеризацию винилацетата проводят в присутствии 0.5-1.5% от массы мономеров динитрила азоизомасляной кислоты или пероксида бензоила при 50-70°С в течение 2-3 ч или при комнатной температуре под действием УФ-облучения при энергетической экспозиции 400-700 Дж/см2 в присутствии 0.5-5.0 мас.% фотоинициатора в течение 10-20 мин. Фотоинициатор выбирают из группы соединений: метиловый или изобутиловый эфир бензоина, 2,2-диметокси-2-фенилацетофенон. Фотополимеризацию выполняют в форме, изготовленной из УФ-проницаемого материала. В качестве такового применяют, например, сополимер тетрафторэтилена и гексафторпропилена. Сополимеризацию проводят до полной конверсии мономеров. Таким образом, продукт сополимеризации представляет собой взаимопроникающие сетки полисилоксан - поливинилацетат и не содержит макрофазы сшитого поливинилацетата.

Полученный продукт извлекают из полимерной формы, помещают в алифатический спирт, содержащий катализатор алкоголиза в количестве 0.5-3.0% от массы спирта, и проводят реакцию алкоголиза при 30-50°С в течение 1.0-5.0 ч. В качестве алифатического спирта используют метанол, этанол или изопропанол, а катализатора алкоголиза - гидроксиды щелочных металлов. После завершения реакции алкоголиза полученный продукт многократно промывают водой. В результате образуется полимерная композиция, представляющая собой силикон-гидрогель полисилоксан - поливиниловый спирт. При указанных условиях происходит полное превращение поливинилацетата в поливиниловый спирт. На это указывает отсутствие в ИК-спектре полимерной композиции полосы в области 1740 см-1, ответственной за поглощение ацетатными группами. Синтезированный продукт оптически прозрачен как в гидратированном, так и в высушенном состоянии, что указывает на тонкую структуру полученного бифазного материала, структурные элементы которого имеют размеры менее длины волны видимого излучения.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Синтез сшитого пописилоксана. Готовят реакционную смесь, имеющую следующий состав (мас. части):

| винилсодержащий олигосилоксан с параметрами: р=0, n=44, m=4, R=-СН3 | 90.9 |

| гидридсодержащий олигосилоксан (R=-СН3, s=10) | 9.1 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном (р=1, n=44, m=4, R=-СН3) | |

| с содержанием платины 2·10-5 г-ат/см3 | 2.27 |

| гексан | 100.0 |

Реакционную смесь заливают в полимерные формы, изготовленные из сополимера тетрафторэтилена и гексафторпропилена (Ф4-МБ) и собранные из двух частей. Формы закрывают и проводят отверждение в течение 24 ч при комнатной температуре. После отверждения формы раскрывают, испаряют при комнатной температуре гексан и получают образцы сшитого полисилоксана в виде пленок толщиной 250 мкм. Пленки разрезают на фрагменты размером 30×50 мм.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 98.5 |

| диаллилфталат (ДАФ) | 1.5 |

| 2,2-диметокси-2-фенилацетофенон (ДМФА) | 2.5 |

Собирают полимерную форму из сополимера Ф4-МБ, помещают в нее полисилоксан в виде пленки размером 30×50×0.25 мм массой 0.36 г и заливают в нее 0.20 г мономерной смеси, предварительно продутой азотом. Форму закрывают и производят насыщение полисилоксана мономерами при комнатной температуре в течение 2 ч. За это время полисилоксан полностью поглощает все загруженное количество мономерной смеси.

Сополимеризацию проводят под действием УФ-облучения, используя ртутную лампу ДРК-120, при энергетической экспозиции 700 Дж/см2 в течение 10 мин.

Алкоголиз сшитого поливинилацетата. После сополимеризации материал, представляющий собой взаимопроникающие сетки сшитый полисилоксан - сшитый поливинилацетат, помещают в 3%-ный раствор гидроксида натрия в метаноле и нагревают при 30°С в течение 2 ч. Затем образец извлекают из метанольного раствора щелочи и помещают в сосуд с дистиллированной водой для удаления метанола, щелочи и низкомолекулярных продуктов алкоголиза, периодически обновляя промывную воду. Промывку продолжают 15 ч. После промывки образцы помещают в изотонический раствор хлорида натрия. Полученный продукт представляет собой силикон-гидрогель полисилоксан - поливиниловый спирт.

Для оценки полноты алкоголиза образцы высушивают и получают ИК-спектры на Фурье-спектрометре фирмы Шимадзу (модель FTIR-8300).

Отсутствие полосы поглощения в области 1740 см-1 указывает на полное превращение поливинилацетата в поливиниловый спирт.

Свойства полученной полимерной композиции приведены в таблице.

Пример 2

Получение полимерной композиции проводят также как в примере 1, но со следующими отличиями.

Синтез сшитого полисилоксана проводят по рецептуре:

| винилсодержащий олигосилоксан с параметрами: р=1, n=46, m=4, R=CF3СН2СН2- | 90.9 |

| гидридсодержащий олигосилоксан (R=-СН3, s=25) | 9.1 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном | |

| (р=1, n=44, m=4, R=-СН3) с содержанием платины 1·10-4 г-ат/см3 | 5.45 |

| гептан | 30.0 |

Синтез проводят при 50°С в течение 2 ч.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 95.0 |

| ДАФ | 5.0 |

| изобутиловый эфир бензоина | 5.0 |

В форму помещают пленку полисилоксана массой 0.42 г и добавляют 0.14 г мономерной смеси. Насыщение проводят при комнатной температуре в течение 2 ч.

Сополимеризацию проводят под действием УФ-облучения при энергетической экспозиции 400 Дж/см2 в течение 20 мин.

Алкоголиз сшитого поливинилацетата проводят 0.5%-ным этанольным раствором гидроксида калия при 50°С в течение 1 ч.

На ИК-спектре высушенного продукта зафиксировано отсутствие поглощения в области 1740 см-1. Свойства полученной полимерной композиции приведены в таблице.

Пример 3

Получение полимерной композиции проводят также как в примере 1, но со следующими отличиями.

Синтез сшитого полисилоксана проводят по рецептуре:

| винилсодержащий олигосилоксан с параметрами: р=1, n=46, m=4, R=CF3СН2СН2- | 93.75 |

| гидридсодержащий олигосилоксан (R=-СН3, s=25) | 6.25 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном | |

| (р=1, n=44, m=4, R=-СН3) с содержанием платины 4·10-5 г-ат/см3 | 3.25 |

| гексан | 50.0 |

Синтез проводят при комнатной температуре в течение 24 ч.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 99.5 |

| триаллилизоцианурат | 0.5 |

| ДМФА | 0.5 |

В форму помещают пленку полисилоксана массой 0.36 г и добавляют 0.24 г мономерной смеси. Насыщение проводят при комнатной температуре в течение 1.5 ч.

Сополимеризацию проводят под действием УФ-облучения при энергетической экспозиции 700 Дж/см2 в течение 20 мин.

Алкоголиз сшитого поливинилацетата проводят 1%-ным метанольным раствором гидроксида натрия при 30°С в течение 1 ч.

На ИК-спектре высушенного продукта зафиксировано отсутствие поглощения в области 1740 см-1.

Свойства полученной полимерной композиции приведены в таблице.

Пример 4

Получение полимерной композиции проводят также как в примере 1, но со следующими отличиями.

Синтез сшитого полисилоксана проводят по рецептуре:

| винилсодержащий олигосилоксан с параметрами: р=1, n=46, m=4, R=CF3СН2СН2- | 94.75 |

| гидридсодержащий олигосилоксан (R=CF3СН2СН2-, s=25) | 5.25 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном | |

| (р=1, n=44, m=4, R=-СН3) с содержанием платины 2·10-5 г-ат/см3 | 3.25 |

| гексан | 100.0 |

Синтез проводят при 20°С в течение 48 ч.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 98.5 |

| ДАФ | 1.5 |

| ДМФА | 2.5 |

В форму помещают пленку полисилоксана массой 0.41 г и добавляют 0.35 г мономерной смеси. Насыщение проводят при комнатной температуре в течение 2 ч.

Сополимеризацию проводят под действием УФ-облучения при энергетической экспозиции 500 Дж/см2 в течение 20 мин.

Алкоголиз сшитого поливинилацетата проводят 1%-ным метанольным раствором гидроксида натрия при 35°С в течение 2 ч.

На ИК-спектре высушенного продукта зафиксировано отсутствие поглощения в области 1740 см-1.

Свойства полученной полимерной композиции приведены в таблице.

Пример 5

Получение полимерной композиции проводят также как в примере 1, но со следующими отличиями.

Синтез сшитого полисилоксана проводят по рецептуре:

| винилсодержащий олигосилоксан с параметрами: р=1, n=46, m=4, R=CF3СН2СН2- | 96.15 |

| гидридсодержащий олигосилоксан (R=-СН3, s=25) | 3.85 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном | |

| (р=1, n=44, m=4, R=-СН3) с содержанием платины 4·10-5 г-ат/см3 | 3.25 |

| гексан | 100.0 |

Синтез проводят при 15°С в течение 24 ч.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 98.5 |

| ДАФ | 1.5 |

| ДМФА | 2.5 |

В форму помещают пленку полисилоксана массой 0.45 г и добавляют 0.37 г мономерной смеси. Насыщение проводят при комнатной температуре в течение 2 ч.

Сополимеризацию проводят под действием УФ-облучения при энергетической экспозиции 500 Дж/см2 в течение 20 мин.

Алкоголиз сшитого поливинилацетата проводят 1%-ным метанольным раствором гидроксида натрия при 35°С в течение 2 ч.

На ИК-спектре высушенного продукта зафиксировано отсутствие поглощения в области 1740 см-1.

Свойства полученной полимерной композиции приведены в таблице.

Пример 6

Получение полимерной композиции проводят также как в примере 1, но со следующими отличиями.

Синтез сшитого полисилоксана проводят по рецептуре:

| винилсодержащий олигосилоксан с параметрами: р=1, n=46, m=4, R=CF3СН2СН2- | 90.9 |

| гидридсодержащий олигосилоксан (R=-СН3, s=25) | 9.1 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном | |

| (р=1, n=44, m=4, R=-СН3) с содержанием платины 4·10-5 г-ат/см3 | 3.25 |

| гексан | 50.0 |

Синтез проводят при 20°С в течение 24 ч.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 98.5 |

| ДАФ | 1.5 |

| пероксид бензоила | 1.5 |

В форму помещают пленку полисилоксана массой 0.44 г и добавляют 0.06 г мономерной смеси. Насыщение проводят при комнатной температуре в течение 2 ч.

Сополимеризацию проводят при 70°С в течение 2 ч.

Алкоголиз сшитого поливинилацетата проводят 1%-ным метанольным раствором гидроксида натрия при 35°С в течение 2 ч.

На ИК-спектре высушенного продукта зафиксировано отсутствие поглощения в области 1740 см-1.

Свойства полученной полимерной композиции приведены в таблице.

Пример 7

Получение полимерной композиции проводят также как в примере 1, но со следующими отличиями.

Синтез сшитого полисилоксана проводят по рецептуре:

| винилсодержащий олигосилоксан с параметрами: р=1, n=46, m=4, R=CF3СН2СН2- | 90.9 |

| гидридсодержащий олигосилоксан (R=-СН3, s=25) | 9.1 |

| катализатор - комплекс платинахлористоводородной кислоты | |

| с винилсодержащим олигосилоксаном | |

| (р=1, n=44, m=4, R=-СН3) с содержанием платины 4·10-5 г-ат/см3 | 3.25 |

| гексан | 50.0 |

Синтез проводят при 20°С в течение 24 ч.

Насыщение сшитого полисилоксана мономерной смесью. Готовят мономерную смесь следующего состава:

| винилацетат | 98.5 |

| ДАФ | 1.5 |

| динитрил азоизомасляной кислоты | 0.5 |

В форму помещают пленку полисилоксана массой 0.46 г и добавляют 0.29 г мономерной смеси. Насыщение проводят при комнатной температуре в течение 2 ч.

Сополимеризацию проводят при 50°С в течение 3 ч.

Алкоголиз сшитого поливинипацетата проводят 1%-ным метанольным раствором гидроксида натрия при 35°С в течение 2 ч.

На ИК-спектре высушенного продукта зафиксировано отсутствие поглощения в области 1740 см-1.

Свойства полученной полимерной композиции приведены в таблице.

Пример 8

Получение полимерной композиции производят также как в примере 7, но стадии синтеза сшитого полисилоксана и сополимеризации винилацетата и ДАФ проводят в полимерной форме, состоящей из двух частей (матрицы и пуансона) и имеющей конфигурацию линзы (диаметр и радиус матрицы 13.5 и 7.9 мм соответственно). В результате образуется линза со следующими параметрами в гидратированном состоянии: диаметр - 14.5 мм, внешний радиус - 8.5 мм

Пример 9

Исследование свойств заявляемой силикон-гидрогелевой полимерной композиции.

После завершения промывки заявляемую силикон-гидрогелевую полимерную композицию помещают в изотонический раствор хлорида натрия и проводят ее испытание в гидратированном состоянии.

При испытании определяют следующие характеристики:

- химический состав (соотношение полисилоксан / поливиниловый спирт);

- содержание воды в материале;

- краевой угол смачивания;

- кислородопроницаемость;

- коэффициент светопропускания в гидратированном и сухом состоянии;

- механические свойства.

Указанные характеристики определяют, используя следующие методики.

Химический состав

Массовое соотношение полисилоксан / сшитый поливиниловый спирт определяют по изменению массы полисилоксана после проведения процедуры получения взаимопроникающих сеток. Для этого сначала измеряют массу полисилоксана, а затем массу конечного материала (m) после сополимеризации, алкоголиза и высушивания образца.

Содержание в материале сшитого поливинилового спирта (Сп) и полисилоксана (Сс) рассчитывают по формулам

Сс=100-Сп (мас.%),

где mc - масса полисилоксана;

m - масса конечного материала после высушивания.

Содержание воды в пленках, выдержанных в изотоническом растворе хлорида натрия в течение 24 ч, определяют следующим образом:

взвешивают влажные МКЛ или пленку, затем их высушивают в вакуумном шкафу при комнатной температуре до постоянной массы. Определив массу сухих МКЛ или пленки, их влагосодержание (Cw) определяют по формуле

где w1 - масса сухой МКЛ или пленки;

w2 - масса влажной МКЛ или пленки.

Коэффициент светопропускания измеряют на фотометре универсальном объективном ФОУ УХЛ 42. Применяют методику, принятую для измерений на образцах малого размера [Фотометр универсальный объективный ФОУ. // Техническое описание по эксплуатации. / Загорский оптико-механический завод. 1989, - с.31].

Исследование механических свойств проводят с помощью универсальной установки для механических испытаний UTS 10 (Германия). Скорость растяжения составляет 10 мм/мин. Испытания проводят при температуре 23±1°С.

Краевой угол смачивания (СA) поверхности МКЛ определяют в изотоническом растворе хлорида натрия методом пузырька [Айвазов Б.В. Практикум по химии поверхностных явлений и адсорбции. - М.: Изд-во "Высшая школа", 1973. - С.24-26].

Кислородопроницаемость рассчитывают из данных по содержанию в полимерной композиции воды, используя известную зависимость для силикон-гидрогелей кислородопроницаемости от водосодержания [Tighe B.J. Soft lens materials. // In: Contact lens practice. Ed. N.Efron. Oxford. Butterworth Heinemann. 2002. P.81].

Результаты исследований свойств заявляемой полимерной композиции, полученной в соответствии с примерами 1-7, представлены в таблице.

Из представленных в таблице данных видно, что благодаря бифазной природе предлагаемый материал сочетает высокую кислородопроницаемость, составляющую 110-170 баррер, и гидрофильные свойства (содержание воды на уровне 17-30 мас.%). Смачиваемость композиции, характеризуемая величиной краевого угла смачивания, составляет 45-55°. Высокие показатели механических свойств заявляемой силикон-гидрогелевой композиции в гидратированном состоянии - предел прочности при растяжении на уровне 0,6-1,2 МПа и относительное удлинение при разрыве на уровне 90-110% - позволяют использовать ее для изготовления МКЛ с толщиной менее 0,1 мм. Полимерная композиция характеризуется высокой оптической прозрачностью как в гидратированном, так и в сухом состоянии.

Заявляемые изобретения удовлетворяют критерию «новизна», так как впервые в качестве материала для МКЛ продленного ношения предложены полимерная композиция, представляющая собой бифазный силикон-гидрогелевый материал в виде последовательных взаимопроникающих сеток, в котором в качестве гидрогелевой составляющей применяется поливиниловый спирт, и способ ее получения.

Заявляемое изобретение удовлетворяет критерию "изобретательский уровень", так как в известных и доступных источниках информации нет сведений, из которых была бы очевидна возможность реализации метода последовательных взаимопроникающих сеток для получения силикон-гидрогеля, сочетающего высокую кислородопроницаемость, водосодержание, смачиваемость и оптическую прозрачность как в гидратированном, так и в обезвоженном состоянии.

Соответствие критерию "пригодность для промышленного применения" доказывается результатами приведенных лабораторных исследований, из которых видно, что силикон-гидрогель является перспективным материалом для МКЛ продленного ношения, а способ его получения отличается простотой и экономичностью, не требует применения высокотоксичных веществ и дорогостоящих методов поверхностной обработки материала, основан на применении относительно недорогого и коммерчески доступного в Российской Федерации сырья. Предлагаемая полимерная композиция по физико-химическим свойствам находится на уровне материалов, производимых зарубежными фирмами.

| Результаты исследования свойств заявляемой силикон-гидрогелевой полимерной композиции | ||||||||

| Исследуемый параметр | Свойства заявляемой силикон-гидрогелевой полимерной композиции, полученной по примеру | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| Мас. соотношение силикон / поливиниловый спирт | ||||||||

| 80/20 | 84/16 | 77/23 | 76/24 | 76/24 | 94/6 | 77/23 | ||

| Содержание воды, мас.% | 19 | 18 | 21 | 25 | 27 | 17 | 20 | |

| Краевой угол смачивания, градус | 50 | 55 | 50 | 45 | 45 | 55 | 50 | |

| Коэффициент светопропускания при толщине образца 250 мкм, % | В гидратированном состоянии | 92 | 90 | 93 | 94 | 94 | 90 | 91 |

| В сухом состоянии | 92 |