Тонкие кроющие алюминиевые пигменты, способ их получения и применение этих алюминиевых пигментов

Иллюстрации

Показать всеИзобретение может быть использовано в лакокрасочной, косметической и других отраслях промышленности. Предложены алюминиевые пигменты, по меньшей мере частично покрытые смазкой, имеющие а) коэффициент растекания по воде между 40000 и 130000 см2/г; b) рассчитанную из коэффициента растекания по воде, а также из значения h50 интегрального распределения путем обработки данных по толщине растровой электронной микроскопии среднюю толщину h от менее 100 до 30 нм; с) определенную путем обработки данных по толщине растровой электронной микроскопии относительную ширину Δh распределения по толщине, которую рассчитывают с помощью соответствующей интегральной кривой относительных частот по формуле: , от 70% до 140%; d) форм-фактор d50/h более 200; e) степень шероховатости, которую рассчитывают из измеренной по методу БЭТ удельной площади поверхности и коэффициента растекания согласно следующей формуле: БЭТ-значение/2 × коэффициент растекания, от 0,30 до 0,9. Предложен способ получения таких пигментов, а также лаки, содержащие эти пигменты. Изобретение позволяет получить очень тонкие алюминиевые пигменты без прилипающей полимерной пленки с отличной укрывистостью, сильным блеском и улучшенным металлическим видом, со сниженной склонностью к агломерации. 6 н. и 20 з.п. ф-лы, 4 табл., 5 ил.

Реферат

Изобретение относится к алюминиевым пигментам, которые по меньшей мере частично покрыты смазкой, а также способу их получения. Изобретение относится также к применению этих алюминиевых пигментов.

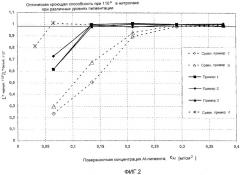

Алюминиевые пигменты являются эффектными пигментами и отличаются своим неповторимым металлическим видом и высокой укрывистостью (кроющей способностью). Благодаря чешуйчатой структуре этих эффектных пигментов, они ориентируются в среде применения параллельно основе (подложке) и за счет комбинации многих отдельных зеркалец вызывают металлический эффект. Этот металлический эффект особенно сильно выражен в жидких лакокрасочных покрытиях. При этом в случае полноцветного лакокрасочного покрытия имеется в виду эффект яркости, зависящий от угла наблюдения и/или угла падения, который называется также «флоп-эффектом». На хороший флоп-эффект влияют многие свойства пигментов: так, важную роль играет их ориентация, их размер и распределение по размерам, текстура их поверхности (шероховатость) и текстура кромок.

Движущей силой для плоскопараллельной ориентации пигментов, которые называют также чешуйками, является, наряду с химической несовместимостью алюминиевых пигментов на межфазной границе с вяжущей системой, прежде всего форм-фактор пигментов. Под форм-фактором понимают отношение продольного размера d к толщине h пигментов. Продольный размер определяют с помощью методов лазерной дифракции. При этом, как правило, привлекают значение d50 интегральной кривой распределения.

Так как продольный размер алюминиевых пигментов сильно зависит от соответствующего целевого применения, более высокий форм-фактор и, тем самым, наилучшая возможная ориентация могут быть достигнуты за счет толщины пигментов. Тонкие пигменты ориентируются лучше и при этом имеют более сильный флоп-эффект.

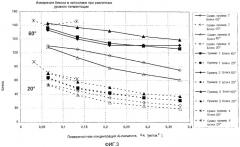

Следующим важным свойством металликовых покрытий (покрытий типа «металлик») или печатных красок является их сильный блеск (глянец). Блеск, кроме того, что он является физиологически и психологически обусловленной величиной, может быть, однако, определен согласно стандарту DIN 67530 «Степень блеска» гладкой поверхности по показаниям рефлектометра. Измеряют отражение при угле скольжения и соотносят его с эталоном (как правило, черной полированной стеклянной пластиной). Согласно этому стандарту образцы с сильным блеском (показание рефлектометра >70) измеряют при угле падения или облучения в 20°, а поверхности со средней степенью блеска - при 60°. Условием хорошего блеска металликовых покрытий является также как можно лучшая плоскопараллельная ориентация чешуйчатых пигментов в среде применения.

Самые блестящие алюминиевые пигменты с самыми сильными блеском и флоп-эффектом делят в настоящее время на два класса: к первому относятся так называемые пигменты «серебряный доллар», которые могут быть получены мокрым размолом алюминиевой пудры, а к другому - так называемые «PVD-пигменты» (от англ. «physical vapor deposition» - конденсация из паровой фазы). Пигменты «серебряный доллар» отличаются по сравнению с металлическими пигментами, полученными измельчительным размолом, относительно круглой формой и относительно гладкой поверхностью.

Полученные мокрым размолом алюминиевые пигменты с высоким коэффициентом отражения и высокой укрывистостью описаны, например, в патенте ЕР 0451785 В2. Эти пигменты характеризуются степенью покрытия поверхности воды (коэффициентом растекания) 2,5-5,0 м2/г, степенью шероховатости 2,0 и менее и форм-фактором d50/h 90 и более. Из примеров патента ЕР 0451785 В2 известны форм-факторы с максимальным значением до 140.

В патенте ЕР 0451785 В2 указывается также на то, что укрывистость алюминиевых пигментов зависит не только от их продольного размера, но и, в особенности, от их толщины. При этом тонкие пигменты имеют более высокую укрывистость.

Алюминиевые пигменты для лакокрасочных покрытий автомобилей имеют обычно значения d50 на уровне 15-20 мкм. Полученный согласно основным принципам патента ЕР 0451785 В2 алюминиевый пигмент со степенью покрытия поверхности воды в 5,0 м2/г и форм-фактором в 90 имел бы среднюю толщину h в 80 нм и при этом значение d50 в 7,2 мкм. Подобный пигмент был бы слишком маленьким, например, для лакокрасочных покрытий автомобилей.

Алюминиевые пигменты с обычными для этого сегмента рынка значениями d50 на уровне 15-20 мкм и форм-фактором в 90 имели бы среднюю толщину h в диапазоне 167-222 нм.

В патенте США 4318747 раскрыты тонкие алюминиевые пигменты со средним размером менее 5 мкм и с листующимся характером, которые имеют коэффициент растекания по меньшей мере 50000 см2/г, а также удельную площадь поверхности, измеренную по методу БЭТ, от 24 м2/г до 93 м2/г. Исходя из этих данных, можно рассчитать, что степень шероховатости составляет от 2,4 до 9,3.

Высокая степень шероховатости поверхности этих пигментов приводит к сильному рассеиванию падающего света и, следовательно, к уменьшенному блеску по сравнению с гладкой поверхностью PVD-пигмента.

Кроме того, известные из патента США 4318747 алюминиевые пигменты, так же как и алюминиевые пигменты, известные из патента ЕР 0451785 В2, из-за их малого размера не пригодны, например, для применения в лакокрасочных покрытиях автомобилей.

Пигменты согласно приведенным в патенте США 4318747 примерам всегда размалывали в течение длительного периода времени размола стальными шариками диаметром 5 мм. Применение подобных шариков типично для процессов измельчения.

В патенте США 3776473 описаны алюминиевые пигменты с высокой отражающей способностью и гладкой поверхностью, а также круглой формы. Пигменты, приведенные в примерах осуществления в этом патенте, имеют максимальную степень покрытия поверхности воды всего лишь 15600 см2/г.

В случае PVD-пигментов получают ультратонкие (толщиной от 20 до 50 нм) алюминиевые пигменты. Распределение по толщине у этих пигментов является исключительно узким. В этом способе алюминий наносят путем осаждением паров в высоком вакууме на пленочную подложку, снабженную удаляемой пленкой («разделительным слоем»). Под удаляемой пленкой имеется в виду, как правило, полимер. Затем осажденный алюминий, насколько возможно, отделяют в растворителе от этой пленочной подложки, и металлическую фольгу измельчают механически или с помощью ультразвука. Получение PVD-пигментов описано, например, в работе J. Seubert и A. Fetz в "PVD Aluminium Pigments: Superior Brillance for Coatings and Graphic Arts", Coatings Journal, Bd. 84, A6 225-264, июль 2001, стр.240-245.

Эти PVD-пигменты благодаря своей чрезвычайной тонкости имеют исключительную укрывистость. Эти тонкие пигменты являются настолько гибкими, что они по-настоящему «облегают» свое основание (грунтовый подслой). Поэтому для проявления своих оптических возможностей они должны наноситься на гладкое основание.

Однако недостатком этих PVD-пигментов являются чрезвычайно высокие производственные издержки в процессе их получения. Кроме того, недостатком является то, что разделительный слой едва ли может быть полностью удален с частиц пигмента. Однако такая прилипшая полимерная пленка может приводить к возникновению ряда недостатков. Так, в случае печатной краски может возникнуть несовместимость с растворителем печатной краски. Например, полимерные пленки, которые подходят для толуола, могут быть несовместимы в таких растворителях, как спирты или вода. Это проявляется в образовании агломератов, которые совершенно сводят на нет желательные декоративные эффекты.

К тому же подобное прилипание полимеров может быть особенно отрицательным, когда алюминиевые пигменты после их получения снабжают химическими защитными оболочками, такими как описанные, например, в документе DE 19635085, чтобы сделать их коррозионно-стойкими.

Это же справедливо в случае стабилизации с помощью антикоррозионного средства, такого как описанное, например, в документе DE 10001437. В данном случае остатки прилипшего разделительного слоя приводят к неравномерному защитному покрытию и препятствуют нанесению воспроизводимого защитного слоя. В частности, использование подобных покрытых подложек в лаках на водной основе, в которых нестабилизированные алюминиевые пигменты вызывают нежелательное газообразование из-за выделения водорода, является с подобными предварительно покрытыми подложками не достижимым воспроизводимым образом.

Следующим отягчающим недостатком является то, что PVD-пигменты имеют чрезвычайно сильную склонность к агломерации. По этой причине PVD-пигменты предлагаются только в очень разбавленных дисперсиях с содержанием алюминиевых пигментов обычно на уровне 10 мас.%. А для большей простоты обращения желательно иметь препараты с более высоким содержанием алюминиевых пигментов.

Задачей настоящего изобретение является создание очень тонких алюминиевых пигментов без прилипающей полимерной пленки с отличной укрывистостью, сильным блеском и, по сравнению с обычными алюминиевыми пигментами, получаемыми путем обычного мокрого размола, улучшенным металлическим видом, так называемым «эффектом хромирования».

Следующей задачей изобретения является создание очень тонких алюминиевых пигментов с заметно пониженной по сравнению с PVD-пигментами склонностью к агломерации.

Далее, необходимо иметь возможность получать подобные пигменты с помощью способа, требующего меньших затрат по сравнению с применяющимся PDV-способом получения.

Эта задача решена за счет создания алюминиевых пигментов, которые по меньшей мере частично покрыты смазкой, причем эти алюминиевые пигменты имеют:

a) коэффициент растекания по воде между 40000 и 130000 см2/г;

b) рассчитанную из коэффициента растекания по воде, а также из значения h50 интегрального распределения путем обработки данных по толщине растровой электронной микроскопии среднюю толщину h от менее 100 до 30 нм;

c) определенную путем обработки данных по толщине растровой электронной микроскопии относительную ширину Δh распределения по толщине, которую рассчитывают с помощью соответствующей интегральной кривой относительных частот по формуле:

,

от 70% до 140%;

d) форм-фактор d50/h более 200;

е) степень шероховатости, которую рассчитывают из измеренной по методу БЭТ удельной площади поверхности и коэффициента растекания согласно следующей формуле:

БЭТ-значение/2 × коэффициент растекания,

от 0,30 до 0,9.

Предпочтительные варианты выполнения алюминиевых частиц согласно изобретению приведены в зависимых пунктах формулы изобретения.

Далее, стоящая в основе изобретения задача решена за счет способа получения алюминиевых пигментов по любому из пунктов с 1 по 15 формулы изобретения, который включает в себя следующий этап:

а) размол алюминиевых частиц с использованием размалывающей установки в присутствии растворителя, смазывающих веществ и мелющих тел, которые имеют индивидуальную массу от 2 до 13 мг, в течение периода времени от 15 до 72 часов с получением алюминиевых пигментов.

Предпочтительные варианты выполнения данного способа приведены в зависимых пунктах формулы изобретения.

Далее, задача согласно изобретению решена за счет применения по пунктам 23 или 24, также как лака для ногтей по пункту 25, так и лака на водной основе по пункту 26 формулы изобретения.

Настоящее изобретение относится к алюминиевым пигментам, которые по меньшей мере частично покрыты смазкой, имеют коэффициент растекания по воде от 40000 до 130000 см2/г, рассчитанную из коэффициента растекания по воде, а также из значения h50 интегрального распределения путем обработки данных по толщине растровой электронной микроскопии среднюю толщину h от менее 100 до 30 нм, определенную по данным по толщине растровой электронной микроскопии относительную ширину распределения по толщине, которую рассчитывают с помощью соответствующей интегральной кривой относительных частот по формуле

,

от 70% до 140%, а также форм-фактор d50/h более 200.

Предпочтительными являются алюминиевые пигменты согласно изобретению с коэффициентом растекания по воде от 45000 до 125000 см2/г и вычисленной из коэффициента растекания по воде, а также путем обработки данных по толщине растровой электронной микроскопии (значение h50 интегрального распределения) средней толщиной h от менее 89 до 32 нм. Более предпочтительными являются алюминиевые пигменты согласно изобретению с коэффициентом растекания по воде от 50000 до 120000 см2/г, предпочтительно - от 50000 до 90000 см2/г, и средней толщиной h, вычисленной из коэффициента растекания по воде, а также путем обработки данных по толщине растровой электронной микроскопии (значение h50 интегрального распределения), от менее 80 до 33 нм, предпочтительно - от менее 80 до 44 нм.

Алюминиевые пигменты согласно изобретению благодаря своей малой толщине имеют очень высокую укрывистость (кроющую способность).

Хорошая ориентация алюминиевых пигментов препятствует, в частности, плохому укладыванию пигментов в среде применения. Для достижения как можно более однородного укладывания пигментов в среде применения предпочтительными являются тонкие пигменты с узким распределением по толщине, а также малым уровнем пигментации.

В случае обычных толстых алюминиевых пигментов и при широком распределении по толщине легко получают неоднородности в укладывании пигментов. Так, в частности, очень толстые пигменты могут служить как «прокладки» (дистанционирующие элементы), что в конечном счете отрицательно влияет на ориентацию (блеск) и укрывистость окружающих пигментов.

Алюминиевые пигменты согласно изобретению неожиданно являются очень тонкими и наряду с этим имеют узкое распределение по толщине. Алюминиевые пигменты согласно изобретению неожиданно оказались похожими по своим оптическим свойствам на PVD-пигменты, однако по сравнению с затратным PVD-способом получения производятся существенно проще и имеют заметно лучшие свойства обращения с ними, что, например, позволяет применять существенно более высокие концентрации в препаратах.

Точную среднюю толщину чешуйчатых металлических пигментов определить очень сложно. Стандарт DIN 55923 дает инструкцию по измерению степени покрытия поверхности воды (растекания) «листующихся» пигментов.

В данном случае определенную навеску алюминиевых пигментов в легко улетучивающемся органическом растворителе наносят на поверхность воды в ванне. В виде «листующегося» пигмента алюминиевый пигмент покрыт, например, стеариновой кислотой и за счет этого является сильно гидрофобным. Пигменты растекаются по поверхности воды и образуют серебристую металлическую пленку. Путем перемешивания стеклянной палочкой их распределяют до равномерной, «без облаков», металлической пленки. Затем эту пленку сдавливают двумя линейками вместе, пока в ней не обнаружится первая складка. Тогда эту пленку снова разжимают, и так до тех пор, пока складка не исчезнет. Покрытые металлической пленкой площади обмеряют и, с учетом навески пигментов, указывают в виде коэффициента растекания в см2/г (или также в м2/г).

В этом методе предполагается, что металлические пигменты, по меньшей мере в середине пленки, расположены поодиночке рядом друг с другом и, следовательно, представляют собой единственный «монослой» пигмента.

Средняя толщина h в нанометрах (нм) этих пигментов рассчитывается из коэффициента растекания по следующей формуле:

где ρ является физической удельной плотностью адсорбированных стеариновой кислотой пигментов. Сюда подставляют обычно значение примерно 2,5 г/см3.

В данном стандарте предусмотрено исследование только листующихся пигментов. Традиционные нелистующиеся пигменты также могут быть измерены по этому методу, если они перед растеканием снабжены стеариновой кислотой.

Исходя из коэффициента растекания, можно определить только среднюю толщину h пигментов, однако о ширине распределения по толщине этот метод не позволяет сказать ничего.

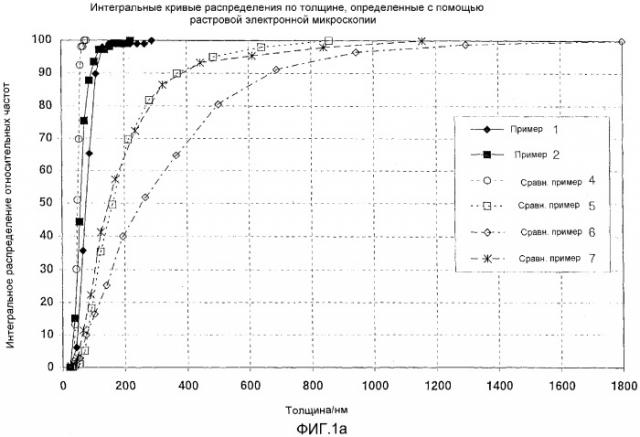

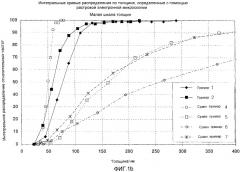

Толщина пигментов может быть определена также с помощью растрового электронного микроскопа (РЭМ). При этом измеряют такое количество частиц, которое необходимо для того, чтобы получить репрезентативное среднее значение. Обычно измеряют примерно 100 частиц. С помощью этого способа, в отличие от метода растекания по воде, получают также представление о распределении пигментов по толщине.

В качестве среднего значения предлагается значение h50 интегральной кривой распределения по толщине. Мера ширины Δh распределения задается следующей формулой:

где индексы относятся к соответствующему значению интегрального распределения.

Пигменты согласно изобретению имеют относительную ширину Δh распределения по толщине от 70 до 140%.

Предпочтительно пигменты согласно изобретению имеют относительную ширину Δh распределения по толщине от 75 до 120%.

Под форм-фактором f понимается отношение среднего значения продольного размера к средней толщине пластинок алюминиевого пигмента.

Продольный размер d (диаметр) определяют в экспериментах по дифракции лазерных лучей на основании теории дифракции Фраунгофера и/или Ми. В основе обработки данных по дифракции лежит модель, которая относится к диаметру эквивалентной сферы. Поэтому никакой абсолютной величины не получают, однако измеренный таким образом диаметр утвердился как надежная относительная величина при описании размерных характеристик чешуйчатых металлических пигментов.

В этом случае безразмерный форм-фактор f определяется как

При этом значение d50 соответствует 50% интегральной кривой распределения, измеренного и оцененного в виде распределения эквивалентных сфер по объему.

Следующей величиной для охарактеризовывания пигментов является безразмерная степень шероховатости R. Под ней понимается отношение удельной площади поверхности, измеренной по методу БЭТ (DIN 66132), к геометрической площади поверхности пигментов. Последняя может быть рассчитана, в пренебрежении кромками пигментов, как удвоенный коэффициент растекания:

Степень шероховатости также должна рассматриваться как относительная величина, так как оба метода определения площади поверхности не дают точных результатов. Идеально гладкая поверхность теоретически должна иметь степень шероховатости, равную 1, однако фактически порой получают величину, меньшую 1.

По продольному размеру алюминиевые пигменты согласно изобретению не отличаются принципиально от традиционных, имеющихся на рынке алюминиевых пигментов, которые получают мокрым размолом. В частности, размеры зависят от целевого применения. Значения d50 распределения по длине предпочтительно составляют более 6 мкм, более предпочтительно - находятся в интервале от 6 мкм до 50 мкм, предпочтительнее - от 8 мкм до 45 мкм, еще предпочтительнее - от 12 мкм до 40 мкм, еще более предпочтительно - от 15 мкм до 30 мкм, наиболее предпочтительно - от 20 мкм до 25 мкм.

Пигменты согласно изобретению отличаются форм-фактором f более 200. Предпочтительно пигменты согласно изобретению имеют форм-фактор f свыше 220, более предпочтительно - более 240, предпочтительнее - более 300. Согласно одному более предпочтительному варианту выполнения, алюминиевые пигменты имеют степень шероховатости R от 0,35 до 0,9, более предпочтительно - от 0,4 до 0,8.

Эти величины показывают, что речь идет об очень тонких пигментах с относительно гладкими поверхностями.

Характерным для пигментов согласно изобретению является, кроме того, сравнительно низкое содержание активного алюминия.

Это содержание может быть определено с помощью того, что определенное количество алюминиевых пигментов полностью растворяют в спиртовом растворе и в условиях термостатирования волюметрически регистрируют образующийся водород. Содержание алюминия в этих пигментах составляет от 85 до 93, предпочтительно - от 87 до 92%, в расчете на полную массу алюминиевых пигментов. Это сравнимо - в случае алюминиевых пигментов, полученных мокрым размолом, - со значениями от 93 до 97% для обычных пигментов.

Оставшуюся часть пигмента может составлять оксид алюминия, а также связанные на поверхности жирные кислоты. Из-за малой толщины алюминиевые пигменты согласно изобретению имеют сравнительно высокое содержание оксида. Также и содержание жирных кислот является сравнительно высоким. Последнее можно грубо оценить из элементного анализа на содержание С. Оно в пигментах согласно изобретению из предварительно промытой ацетоном или сравнимыми растворителями и затем высушенной алюминиевой пудры обычно составляет от 0,7 до 1,5 мас.%, предпочтительно - от 0,8 до 1,4 мас.%.

В случае алюминиевых пигментов согласно изобретению речь идет об очень тонких пигментах с узким распределением по толщине. Подобные пигменты обладают очень высокой укрывистостью. Алюминиевые пигменты согласно изобретению предпочтительно имеют распределение по толщине со значением d95 менее 200 нм, предпочтительно - менее 150 нм. Узкое распределение по толщине благоприятно влияет на хорошее укладывание пигментов в среде применения, например лаке или печатной краске. С пигментами согласно изобретению можно получить, например, кроющее лакокрасочное покрытие с очень малой толщиной слоя, например с толщиной слоя менее 10 мкм, с очень сильным блеском и очень хорошим флоп-эффектом.

В частности, при нанесении лакокрасочных покрытий на автомобили существует потребность в меньших толщинах слоя. Здесь движущей силой является прежде всего экономия затрат. До настоящего времени толщина базисного слоя лака находится в типичном интервале около 15 мкм. Уже сейчас в случае очень изогнутых формованных деталей, таких как, например, нажимные дверные ручки, также обычно применяют слои очень маленькой толщины. Было бы желательным, если бы было можно использовать слои с более низкой толщиной вплоть до менее 10 мкм. Разумеется, толщина слоя не должна быть слишком низкой, так как иначе возникнут проблемы с адгезией, покрытием и/или пигментацией.

Пигменты согласно изобретению исключительно благоприятно подходят для применения в покрывных средствах, которые должны наноситься слоем очень малой толщины.

Далее детально остановимся на способе получения алюминиевых пигментов согласно изобретению. Данный способ отличается чрезвычайно щадящим деформационным измельчением частиц алюминия. В частности, способ состоит из следующих этапов:

Частицы алюминия измельчают с использованием размалывающей установки, предпочтительно - шаровой мельницы, бисерной мельницы или аттритора, в присутствии растворителей и смазочных веществ в качестве интенсификатора размола и мелющих тел, имеющих индивидуальную массу от 2 до 13 мг, в течение периода времени от примерно 15 до примерно 72 часов.

Согласно одному предпочтительному варианту осуществления изобретения мелющие тела имеют индивидуальную массу от 5,0 до 12,0 мг. В качестве мелющих тел предпочтительно применяют сферообразные тела, более предпочтительно - шарики.

Алюминиевые пигменты, полученные после размола алюминиевых частиц, отделяют от мелющих тел, предпочтительно - мелющих шариков. На одном дальнейшем этапе способа полученные алюминиевые пигменты могут быть подвергнуты сортировке (классификации) по размерам. Затем алюминиевые пигменты могут быть переведены в подходящую форму предложения. Например, отсортированные или неотсортированные алюминиевые пигменты могут быть переведены в порошковую форму, предпочтительно - в непылящую порошковую форму. Но алюминиевые пигменты могут быть также переведены с помощью уплотнения в пасту, гранулят, гранулы.

Под гранулами в духе изобретения понимают также брикеты, таблетки или «колбаски».

Грануляция может быть проведена на тарельчатом грануляторе обычным образом. Таблетирование может проводиться в таблеточно-формующем устройстве. Колбаски могут быть получены способом прессования из алюминиевой пасты или порошка или с помощью того, что алюминиевую пасту выдавливают через экструдер, и экструдированные жгутики пасты делят циркулирующим ножевым устройством. Гранулирование алюминиевых пигментов согласно изобретению может быть осуществлено, например, путем гранулирования распылением.

Алюминиевые пигменты согласно изобретению могут быть изготовлены чрезвычайно благоприятно в виде гранулята или гранул с высоким содержанием алюминиевого пигмента, например, от 98 мас.% до 50 мас.%, предпочтительно - от 95 мас.% до 70 мас.%. Указанные препараты могут очень хорошо вводиться, например, в лакокрасочные системы или печатные краски, не вызывая нежелательной агломерации алюминиевых пигментов.

Размол может проходить в растворителе при массовом отношении растворителя к частицам алюминия от 2,8 до 10 и при массовом отношении мелющих шариков к частицам алюминия 20-70 и со смазочными веществами в качестве интенсификатора размола.

Важным параметром является критическое число оборотов nкрит, которое указывает, с какого момента шарики будут прижаты центробежной силой к стенкам мельницы, и при этом больше не будет происходить практически никакого размола:

где D является диаметром барабана, а g - гравитационная постоянная.

Скорость вращения шаровой мельницы составляет предпочтительно от 25% до 68%, более предпочтительно - от 50% до 62%, от критического числа оборотов nкрит.

Низкие скорости вращения способствуют медленной деформации частиц алюминия. Чтобы вызвать медленное деформирование, в способе согласно изобретению предпочтительно применяются также легкие мелющие шарики. Мелющие шарики с индивидуальной массой выше 13 мг деформируют частицы алюминия слишком сильно, что ведет к преждевременному разрушению. В качестве частиц алюминия предпочтительно используют алюминиевую пудру.

Указанные выше условия приводят к очень щадящему размолу, при котором частицам алюминия медленно придается форма, а разрушения вследствие ударов шариков с повышенной кинетической энергией предотвращаются. Из-за исключительно щадящего способа размола этот тип размола длится сравнительно долго. Время размола составляет от 15 до 72 ч, предпочтительно - от 16 до 50 ч. Большие времена размола ведут к большому числу столкновений пигмент-шарик. Благодаря этому пигмент формуется очень равномерно, что проявляется в очень гладкой поверхности и узком распределении по толщине.

В отличие от обычных способов размола, в способе согласно изобретению подавляющая часть частиц алюминия не дробится или измельчается, а исключительно щадящим образом деформируется в течение длительного периода времени.

Под размалываемым сырьем из алюминия предпочтительно имеется в виду алюминиевая пудра. Эту алюминиевую пудру получают предпочтительно в «атомайзерах» (распылителях) путем распыления жидкого алюминия. Может применяться также пленочный порошок из алюминиевой фольги, а также отходы фольги. Пудра может иметь круглую или угловатую форму частиц. Частицы алюминия в виде игл в способе согласно изобретению в качестве исходного материала не применяются, так как они не могут быть размолоты до тонких эффектных пигментов. Предпочтительно, чтобы частицы алюминия имели форму от круглой до эллипсоидной.

Алюминиевая пудра должна предпочтительно иметь средний диаметр менее 100 мкм, а предпочтительно - ниже 30 мкм, более предпочтительно - ниже 20 мкм, еще более предпочтительно - ниже 10 мкм. Чистота применяемого алюминия составляет предпочтительно от 99,0 до выше 99,5%.

В качестве смазочного вещества может применяться множество соединений. Так, алюминиевые пигменты могут быть по меньшей мере частично покрыты жирными кислотами. Здесь можно назвать применяющиеся уже долгое время жирные кислоты с алкильными остатками, содержащими от 10 до 24 атомов С. Предпочтительно, применяют стеариновую кислоту, олеиновую кислоту или их смеси. При этом стеариновая кислота в качестве смазки приводит к получению листующихся пигментов, а олеиновая кислота, напротив, нелистующихся пигментов. Листующиеся пигменты отличаются тем, что они всплывают в среде применения, например лаке или печатной краске, то есть располагаются на поверхности среды применения. Нелистующиеся пигменты, наоборот, располагаются внутри среды применения. К жирным кислотам могут быть дополнительно добавлены, например, длинноцепочечные аминосоединения. Жирные кислоты могут иметь животное или растительное происхождение. Также в качестве смазки могут применяться органические фосфоновые кислоты и/или сложные эфиры фосфорных кислот.

Смазка не должна использоваться в слишком малом количестве, так как в противном случае вследствие сильной деформации частиц алюминия очень большие поверхности получаемых пластинчатых алюминиевых пигментов будут насыщены адсорбированной смазкой в недостаточной степени. В этом случае может произойти плотное слипание. Поэтому типичные количества составляют от 1 до 20 мас.%, предпочтительно - от 2 до 15 мас.% смазки в расчете на массу используемого алюминия.

Выбор растворителя сам по себе не критичен. Можно использовать обычные растворители, такие как уайт-спирит, сольвент-нафта и т.д. Возможно также применение спиртов, таких как, например, изопропанол, простых эфиров, кетонов, сложных эфиров и т.п.

Также в качестве растворителя можно применять воду (по меньшей мере - в преобладающей доле). В этом случае применяемые смазки должны, разумеется, иметь заметное ингибирующее коррозию действие. В этом случае предпочтительными являются фосфоновые кислоты и/или сложные эфиры фосфорных кислот, которые могут также иметь этоксилированные боковые цепи. В этом случае при размоле также предпочтительно добавление ингибиторов коррозии.

Предпочтительным образом применяемые шарики имеют предпочтительно индивидуальную массу от 2 до 13 мг. Более предпочтительно, чтобы предпочтительным образом применяемые шарики имели индивидуальную массу от 5,0 до 12,0 мг. Предпочтительными являются шарики с гладкими поверхностями, по возможности круглой формы и однородные по размеру. Материал шариков может представлять собой сталь, стекло или керамику, такую как, например, оксид циркония или корунд.

Температуры по время процесса размола лежат в интервале от 10°С до 70°С. Предпочтительными являются температуры в интервале от 25°С до 45°С.

Благодаря способу согласно изобретению алюминиевые пигменты согласно изобретению исключительно благоприятно не содержат прилипших полимерных пленок. Поэтому алюминиевые пигменты согласно изобретению не обладают тем недостатком алюминиевых пигментов, полученных PVD-способом, который заключается в наличии прилипших остатков разделительных слоев. Кроме того, способ их получения дешевле, чем затратные PVD-способы получения. Отделение полученных алюминиевых пигментов от мелющих тел, предпочтительно мелющих шариков, может быть проведено обычным способом путем просеивания.

После отделения мелющих шариков алюминиевые пигменты предпочтительно подвергают сортировке по размерам. Эта сортировка должна проводиться щадящим образом, чтобы не разрушить тонкие алюминиевые пигменты. Под этим может подразумеваться, например, мокрое просеивание, декантация или также разделение седиментацией. При мокром просеивании обычно будут отсеяны крупные фракции. При других способах может быть отделена, в частности, и мелкая фракция. Наконец, суспензию отделяют от избыточного растворителя (например, с помощью фильтр-пресса).

На последнем этапе проводится переработка в желательную форму предложения. Она может включать в себя добавление растворителя с получением пасты или высушивание с получением порошка.

Высушенный порошок может быть переработан в подходящем гомогенизаторе в непылящий металлический порошок путем добавления очень малого количества растворителя (<10%). Также и осадок на фильтре может сначала быть высушен, а потом другим растворителем снова быть переведен в пасту (смачивание).

Наконец, пигменты согласно изобретению могут быть переработаны путем переведения осадка на фильтре посредством подходящей дисперсии подходящей смолы в гранулы, гранулят или таблетки. Эти формы предложения обладают тем достоинством, что они не пылят, легко дозируются и являются исключительно легко диспергируемыми.

Из-за весьма высокой удельной площади поверхности алюминиевых пигментов согласно изобретению, например, для гранулирования алюминиевых пигментов согласно изобретению должны применяться относительно большие количества диспергирующей смолы.

Предпочтительно применяют 2-50 мас.%, более предпочтительно - от 5 до 30 мас.% смолы в расчете на полную рецептуру гранул.

Для гранулирования может применяться большое число диспергирующих смол. Примерами их являются смолы как синтетического, так и натурального происхождения. Они включают в себя, например, алкидные смолы, карбоксиметильные смолы и смолы карбоксиэтилцеллюлозы, ацетат целлюлозы, ацетатпропионат целлюлозы (CAP) и ацетатбутират целлюлозы (CAB), кумароно-инденовые смолы, эпоксидные сложные эфиры, эпоксидно-меланиновые и эпоксидно-фенольные конденсаты, этил и метилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилметилцеллюлоза, кетоны и смолы малеиновой кислоты, меламиновые смолы, нитроцеллюлозные смолы, фенольные и модифицированные фенольные смолы, полиакриламидные, поликарбонатные, полиамидные, сложные полиэфирные смолы, простые полиэфирные смолы, полиуретановые и поливинильные смолы.

Среди этих полимерных смол следует упомянуть, в частности, акрилатные сополимеры и смолы акриловых сложных эфиров, смолы полиакрилонитрильных и акрилонитрильных сополимеров, сополимеры бутадиена и винилиденхлорида, бутадиен-стирольные сополимеры, метакрилатные и метилметакрилатные сополимеры, а также полибутеновые, полиизобутиленовые, поливинилацетатные смолы, смолы поливинилового спирта, поливинилхлоридные смолы, смолы поливинилового эфира, поливинилпирролидона и полистирола. Другие сополимеры включают в себя смолы сополимеров стирола с ангидридом малеиновой кислоты, стирола с шеллаком, винилхлорида с винилацетатом, винилхлорида с виниловым эфиром и винилхлорида с винилиденхлоридом.

Кроме того, рассматриваются смолы натурального происхождения, такие как гуммиарабик, гуттаперча, казеин и желатин.

Предпочтительными являются альдегидные смолы, такие как серия лапораль производства BASF AG, Людвигсхафен, Германия. Кроме того, в качестве связующих материалов применимы воски. Здесь в качестве примеров следует назвать натуральные воски, такие как пчелиный воск, канделильский, карнаубский, монтанный воски, а также парафиновые воски. Также рассматриваются синтетические воски, такие как, например, полиэтиленовые воски.

Неожиданно было обнаружено, что склонность к агломерации у алюминиевых пигментов согласно изобретению заметно меньше, чем у PVD-пигментов.

Было предположено, что этот эффект, помимо толщины пигментов, связан также с распределением по толщине и степенью шероховатости алюминиевых пигментов согласно изобретению. При ширине распределения по толщине в интервале от 70% до 140% происходит сильное снижение склонности к агломерации. Кроме того, алюминиевые пигменты согласно изобретению из-за способа их получения имеют некоторую степень шероховатости или волнистости, препятствующей плоскопараллельному укладыванию, то есть агломерации алюминиевых пигментов друг на друге, неожиданно не приводящую к существенному отрицательному влиянию на такие оптические свойства алюминиевых пигментов согласно изобретению, как отражательная способность и блеск.

В отличие от PVD-пигментов, уложенные друг на друга алюминиевые пигменты согласно изобретению благодаря их шероховатости или волнистости имеют только точечные контактные поверхности друг с другом. Поэтому в отличие от PVD-пигментов образование короткодействующих сил притяжения, таких как силы Ван-дер-Ваальса или водородные мостики, будет минимал