Способ обработки призабойной зоны пласта скважины и погружной генератор импульсов давления для его осуществления

Иллюстрации

Показать всеИзобретение относится к области эксплуатации нефтяных, газовых и водозаборных скважин и направлено на образования микро и более глубоких трещин в призабойной зоне пласта для увеличения ее проницаемости. Обеспечивает повышение эффективности обработки призабойной зоны пласта, надежности и безопасность эксплуатации, а также упрощения конструкции устройства. Сущность изобретения: способ включает спуск в скважину погружного генератора импульсов давления, состоящего из корпуса с расположенными в нем рабочим агентом, элементом инициирования рабочего агента, разрывного элемента и сопловых отверстий, инициирование рабочего агента и проведение импульсной обработки интервала перфорации. Согласно изобретению в качестве рабочего агента используют газогенерирующий при сгорании композиционный материал на основе гранулированной аммиачной селитры и эпоксидного компаунда с массой, обеспечивающей генерирование газообразных продуктов не менее 800 л/кг, амплитуду импульсов 1,10-1,35 горного давления обрабатываемого пласта, продолжительность импульсов - до одной минуты и частоту импульсов за это время не менее 14-15. В случае недостижения рабочего давления в генераторе при сгорании рабочего агента предусматривают возможность безопасного сброса давления в корпусе генератора после его подъема на дневную поверхность. Устройство содержит корпус с расположенным в нем рабочим агентом и элементом инициирования рабочего агента, разрывной элемент и сопловые отверстия. Рабочий агент и элемент его инициирования выполнены в виде единого блока в непосредственном контакте элемента инициирования с поверхностью рабочего агента. Разрывной элемент выполнен в виде мембраны заданной толщины металлического листа круглой формы и закреплен посредством расположенного в нижней части корпуса генератора штуцера, в котором выполнены также сопловые отверстия и ввинтной шток с возможностью перемещения его в сторону мембраны, ее раскрытия и сброса давления газов в корпусе генератора после подъема устройства на дневную поверхность. При этом использован газогенерирующий при сгорании композиционный материал на основе гранулированной аммиачной селитры и эпоксидного компаунда. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области эксплуатации нефтяных, газовых и водозаборных скважин и направлено на повышение эффективности импульсной обработки скважин за счет образования микро и более глубоких трещин в призабойной зоне пласта и увеличения ее проницаемости.

Известен способ обработки призабойной зоны пласта скважины, включающий спуск в скважину генератора импульсов давления и последующую импульсную обработку интервала перфорации по отдельным участкам, причем на каждый участок предварительно производят воздействие импульсами с энергией 250-400 КДж и длительностью колебаний ударной волны до их полного затухания, а затем генерируют импульсы с энергией 6-8 КДж и частотой 10-15 Гц [см. патент РФ №2105874, кл. Е21В 43/25, опубл. 27.02.98, Бюл. №6]. В этом способе генератор в качестве рабочего агента заряжают газообразным азотом высокого давления на дневной поверхности непосредственно перед спуском его в скважину.

Недостатком способа является низкая эффективность обработки скважины из-за ее малой успешности, т.к. инертный газ не обладает теплотворной способностью, в частности, температурой, способствующей при импульсной обработке удалению из призабойной зоны пласта асфальтеносмолистых и парафиновых отложений. Способ связан, кроме того, с опасностью выполнения работ по заправке импульсного генератора газом высокого давления на дневной поверхности.

Известен способ обработки призабойной зоны пласта скважины, включающий спуск в скважину импульсного генератора давления, содержащий в корпусе рабочий агент в виде порохового заряда, а также выполненные в корпусе сопла, предназначенные для выхода образовавшихся в результате сгорания порохового заряда газов из полости корпуса в скважину. В исходном положении генератора сопловые отверстия загерметизированы [см. авт. свид. СССР №1089348, кл. Е21В 43/25, 1984 г.].

Недостатком вышеуказанного способа является низкая эффективность обработки призабойной зоны вследствие трудности осуществления одновременной разгерметизации всех сопловых отверстий. В случае разгерметизации части сопловых отверстий давление пороховых газов в полости генератора резко падает и часть отверстий может оказаться неразгерметизированными. В этом случае обработке подвергается только часть призабойной зоны пласта скважины, что снижает эффективность работы генератора и обработки скважины в целом. Другим недостатком этого способа и импульсного генератора для его осуществления является то, что пороховой заряд, используемый в качестве рабочего агента, представляет взрывчатое вещество, способное к детонации, что ввиду взрывоопасности снижает успешность и эффективность обработки скважин.

Наиболее близким к заявляемому изобретению является способ обработки призабойной зоны пласта скважины и погружной генератор для его осуществления [см. патент РФ №2147337, кл. 7 Е21В 43/25, опубл. 10.04.2004, бюл. №10].

Способ-прототип включает спуск в скважину погружного генератора импульсов давления, состоящего из корпуса с расположенным в нем рабочим агентом, элементом инициирования рабочего агента, разрывным элементом и сопловыми отверстиями. Затем осуществляют инициирование рабочего агента и проводят импульсную обработку интервала перфорации. В качестве рабочего агента генератора используют смесь азида щелочного металла (например, окись железа), образующую при сгорании газообразный азот. Последний аккумулируют в корпусе генератора и при достижении температуры азота 550-700°С и давлении 30-130 МПа подают газ в зону перфорации пласта скважины и осуществляют ее обработку в течение времени, не превышающем одну секунду.

Недостатком способа-прототипа является то, что используемая в качестве рабочего агента генератора смесь азида щелочного металла с окислом металла является взрывчатым веществом, способным к детонации (класс опасности 1.4 G по ГОСТ 19433-88), что из-за взрывоопасности, особенно при ударных воздействиях, снижает успешность и эффективность обработки скважин. Эта смесь, кроме того, обладает низкой газогенерирующей при сгорании способностью, выделяя 270 л/кг, что составляет 34% массы смеси. Вследствие низкой газогенерирующей способности смеси соответственно низок коэффициент полезного действия генератора и эффективность обработки скважин. При этом еще более существенным недостатком смеси азида щелочного металла и окисла металла является то, что при ее сгорании образуется около 66 мас.% высокотемпературных шлаков, особенно, расплавленного металла (железа), способных забивать отверстия в стакане, где располагается рабочий агент, а также прилипать к рабочим поверхностям деталей в полости корпуса генератора. Указанные недостатки приводят к нарушению работоспособности генератора и к низкой эффективности способа-прототипа. При этом следует отметить, что в способе не предусмотрена возможность безопасного сброса давления в корпусе генератора в случае несрабатывания клапанного узла (системы из поршня и рабочего болта). Не обоснованными являются также предлагаемые параметры подачи азота в зону перфорации пласта скважины, обусловленные по температуре пределами 550-700°С, по давлению в пределах 30-130 МПа и по времени обработки зоны перфорации, не превышающем 1 с. При подаче в зону перфорации газа даже с указанными пределами температуры, при коротком времени обработки пласта, не превышающем одну секунду, не может быть обеспечен нагрев, расплавление и удаление из перфорационных каналов отложений асфальтеносмолистых веществ. Создаваемые при импульсных воздействиях давления, которые могут привести к образованию трещин, прежде всего зависят от горного давления обрабатываемого пласта.

Способ-прототип осуществляется с помощью погружного генератора, являющегося ближайшим аналогом заявляемого изобретения. Погружной генератор содержит корпус с расположенными в нем рабочим агентом, элементом инициирования, разрывным элементом и сопловыми отверстиями. Генератор снабжен также установленным в корпусе с возможностью перемещения поршнем, в исходном положении перекрывающим сопловые отверстия, а в конечном - имеющим возможность взаимодействия с установленным в корпусе демпфирующим элементом. Поршень закреплен в корпусе стаканом, предназначенным для аккумулирования полученной в результате инициирования рабочего агента газовой среды. В верхней и нижней частях стакана, кроме того, имеются по меньшей мере по одному отверстию, а стакан и поршень соединены разрывным элементом.

Недостатком погружного генератора импульсов давления-прототипа является низкая эффективность обработки этим устройством призабойной зоны пласта скважины. Это обусловлено, во-первых, тем, что элемент инициирования рабочего агента и сам рабочий агент отделены друг от друга пространством и двухрядной решеткой, проходя через которые газообразные продукты сгорания элемента инициирования охлаждаются и существенно снижают свою температуру и надежность инициирования рабочего агента. Сложным и ненадежным, во-вторых, является система разгерметизации сопловых отверстий. В исходном состоянии они перекрываются поршнем, возможность перемещения которого зависит от создания расчетного давления в области между нижней частью стакана и торцом этого поршня. Только затем после разрыва шейки болта поршень перемещаясь, открывает сопловые отверстия. В случае забивания шлаками отверстий в нижней части стакана, возможность чего, как показано выше, является наиболее вероятной, не будет создаваться рабочее давление на поршень и клапанный узел будет не работоспособным. Указанные недостатки резко снижают успешность и эффективность обработки скважин генератором-прототипом.

Задачей, решаемой заявляемым изобретением, является повышение эффективности способа, надежности и безопасности эксплуатации, а также упрощение конструкции погружного генератора импульсов давления для обработки призабойной зоны пласта скважины.

Поставленная задача решается тем, что в способе обработки призабойной зоны пласта скважины, включающем спуск в скважину погружного генератора импульсов давления, состоящего из корпуса с расположенным в нем рабочим агентом, элементом инициирования рабочего агента, разрывного элемента и сопловых отверстий; инициирование рабочего агента и проведение импульсной обработки интервала перфорации, в изобретении в качестве рабочего агента используют газогенерирующий при сгорании композиционный материал на основе гранулированной аммиачной селитры и эпоксидного компаунда с газогенерирующей способностью только газообразных продуктов сгорания не менее 800 л/кг, такой, что при обработке скважины импульсами давления наибольшая амплитуда импульсов составляет 1,1-1,35 горного давления обрабатываемого пласта с продолжительностью импульсов до одной минуты и частотой за это время не менее 14-15 импульсов. На случай нештатной ситуации, т.е. при недостижении рабочего давления в генераторе при сгорании рабочего агента предусматривают возможность безопасного сброса давления в корпусе генератора после подъема его на дневную поверхность.

В качестве рабочего агента в предлагаемом способе используется газогенерирующий при сгорании композиционный материал на основе гранулированной аммиачной селитры и эпоксидного компаунда, например, состав по патенту РФ №2075597, кл. Е21В 43/25 от 20.03.97, следующего содержания компонентов, мас.%:

| Аммиачная селитра гранулированная марки Б | 72 |

| Бихромат калия технический | 5 |

| Эпоксидная смола марки ЭД-20 | |

| с отвердителем ПЭПА в соотношении 10:1 | 23 |

Указанный состав при сгорании генерирует практически только газообразные продукты в объеме 800 л/кг, состоящие из СО2, СО, Н2О, Н2 и N2, в то время как смесь в качестве рабочего агента по способу-прототипу выделяет 270 л/кг (34% массы смеси), а остальные 66% продуктов сгорания являются твердыми шлаками. Высокая газогенерирующая способность предлагаемого рабочего агента позволяет значительно повысить коэффициент полезного действия рабочего агента и, в конечном итоге, эффективность обработки скважины за счет создания более высоких параметров импульсного воздействия, в частности, таких, что наибольшая амплитуда импульсов составляет 1,1-1,35 горного давления обрабатываемого пласта с продолжительностью импульсов до 1 минуты и частотой за это время не менее 14-15 импульсов. Указанные параметры импульсов давления обусловлены тем, что микротрещины при импульсной обработке пласта образуются, как известно, даже при давлениях, составляющих 1,1-1,2 горного давления пласта, а более глубокие и протяженные трещины в пласте - при давлениях, равных 1,3-1,5 горного давления. Более высокие интенсивность (частота до 14-15 импульсов) и продолжительность импульсных давлений до 1 минуты способствует раскрытию и развитию создаваемых и имеющихся трещин в призабойной зоне пласта, а также нагреву, расплавлению и выносу из трещин и пор призабойной зоны пласта отложений асфальтеносмолистых и парафиновых веществ, повышая тем самым коллекторские свойства пласта. При выходе газообразных продуктов горения материала рабочего агента из сопловых отверстий генератора температура газов составляет 650-700°С и при взаимодействии со скважинной жидкостью она не превышает температуры кипения этой жидкости. Последняя в условиях скважинного давления 10-15 МПа составляет 300-350°С, что вполне достаточна для нагрева и расплавления асфальтеносмолистых и парафиновых отложений в течение 1 минуты, т.к. температура плавления этих отложений не превышает 60-70°С. Следует отметить, что более высокая газогенерирующая способность и более высокие параметры импульсного воздействия предлагаемым способом обеспечиваются за счет использования массы примерно в три раза меньшей, чем массы рабочего агента по способу-прототипу.

Другим отличием используемого в качестве рабочего агента генератора газогенерирующего при сгорании композиционного материала является то, что он не способен к детонационному взрывчатому превращению (класс опасности 9113 по ГОСТ 19433-88), что существенно повышает безопасность эксплуатации генератора, успешность и эффективность обработки скважин.

Способ осуществляется посредством погружного генератора импульсов давления, содержащего корпус с расположенным в нем рабочим агентом и элементом инициирования рабочего агента, разрывной элемент и сопловые отверстия. Новым в изобретении является то, что рабочий агент и элемент его инициирования выполнены в виде единого блока, а разрывной элемент выполнен в виде мембраны заданной толщины металлического листа круглой формы и закреплен посредством располагаемого в нижней части корпуса генератора штуцера, в котором выполнены также сопловые отверстия и ввинтной шток с возможностью перемещения его в сторону мембраны, ее раскрытия и сброса давления газов в корпусе генератора на дневной поверхности.

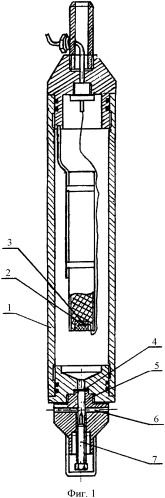

Погружной генератор, изображенный на фиг.1, выполнен в виде герметичного корпуса 1 с расположенным в нем единым блоком рабочим агентом 2 и элементом его инициирования 3. Разрывной элемент, рассчитанный на заданное усилие разрыва, в виде мембраны 4 калиброванной толщины металлического листа круглой формы закреплен посредством располагаемого в нижней части корпуса генератора штуцера 5. В последнем располагаются также сопловые отверстия 6 и ввинтной шток 7, который при перемещении в сторону мембраны раскрывает ее и тем самым имеется возможность безопасного сброса давления газов в корпусе генератора на дневной поверхности при нештатной ситуации.

Выполнение рабочего агента и элемента его инициирования в виде единого блока обеспечивает надежность инициирования, т.к. элемент инициирования, располагаясь в непосредственном контакте с поверхностью рабочего агента, сохраняет при воспламенении максимальную температуру сгорания и без потерь поджигает его. При этом используется шашка воспламенителя (элемента инициирования) в несколько раз меньшей массы, чем элемент инициирования в устройстве-прототипе.

В предлагаемом генераторе открытие сопловых отверстий зависит непосредственно от работы только одного разрывного элемента, выполненного в виде мембраны заданной толщины металлического листа круглой формы. В качестве мембраны используется листовой металл, например дюралюминий марки Д-16, выпускаемый промышленностью в виде точно калиброванной на заданное давление толщины листа. Мембрана закрепляется посредством располагаемого в нижней части корпуса генератора штуцера, где также имеются сопловые отверстия и ввинтной шток с возможностью перемещения его в сторону мембраны, ее раскрытия и, таким образом, сброса давления газов в корпусе генератора на дневной поверхности. Этим самым предусматривается возможность безопасного сброса давления в генераторе в случае создания при сгорании рабочего агента давления, ниже необходимого для разрыва мембраны.

Предлагаемый способ обработки призабойной зоны пласта скважины осуществляется следующим образом.

Один или несколько генераторов импульса давления, как и по способу-прототипу, спускают на кабель-тросе в скважину в интервал обработки призабойной зоны пласта. С пульта управления подают электрический импульс, который приводит в действие один, несколько или все размещенные в генераторах элементы инициирования 3 рабочих агентов (фиг.1). В результате воспламенения и сгорания рабочего агента 2 образуются только газообразные продукты. Давление газов в корпусе 1 генератора повышается и в конце сгорания рабочего агента достигает расчетной величины, благодаря чему происходит раскрытие мембраны 4 и нагретые газы под высоким давлением выбрасываются через сопловые отверстия 6 в пространство обработки пласта скважины, создавая достаточно длительные и многократные воздействия давлением и теплом на перфорационные каналы в призабойной зоне.

На случай нештатной ситуации, т.е. несрабатывания мембраны, например, при недостижении расчетного давления в корпусе генератора, после подъема его на дневную поверхность с помощью торцевого ключа производят перемещение ввинтного штока 7 в сторону мембраны, раскрывают ее и тем самым выполняют безопасный сброс остаточного давления в генераторе. Таким образом, использование в предлагаемом способе в качестве рабочего агента генератора импульсов давления газогенерирующего при сгорании композиционного материала на основе гранулированной аммиачной селитры с газогенерирующей способностью только газообразных продуктов сгорания не менее 800 л/кг позволяет:

- повысить эффективность обработки скважины импульсами давления за счет создания наибольшей амплитуды импульсов в пределах 1,10-1,35 горного давления обрабатываемого пласта с продолжительностью импульсов до одной минуты и частотой за это время не менее 14-15 импульсов;

- повысить надежность и упростить конструкцию генератора импульсов давления за счет совмещения рабочего агента с элементом его инициирования в виде единого блока и выполнения разрывного элемента в виде мембраны заданной толщины круглого металлического листа с закреплением ее штуцером, где также располагаются сопловые отверстия;

- повысить безопасность эксплуатации генератора за счет использования рабочего агента, не способного к детонационному взрывному превращению, и возможности безопасного сброса давления в корпусе генератора после подъема его на дневную поверхность.

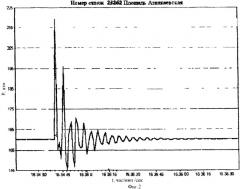

Возможность осуществления предлагаемого способа и работоспособность генератора импульсов давления подтверждены результатами опытно-промыслового испытания на действующей скважине №23262 Азнакаевской площади ОАО «Татнефть». Продуктивный пласт 5′′ скважины находится в интервале глубин 1673-1676 м под горным давлением 163 атм (16,3 МПа). Текущий дебит по нефти составлял 7 т/с.

Опытный натурный образец погружного генератора импульсов давления соответствует по конструкции фиг.1 и состоит из загерметизированного с торцов крышками корпуса, где расположен в едином блоке рабочий агент с элементом его инициирования. Свободный объем корпуса генератора внутренним диаметром 70 мм и высотой 950 мм составляет 3,6 литра.

Рабочий агент диаметром 60 мм, высотой 280 мм и массой 1,0 кг представляет газогенерирующий при сгорании композиционный, уплотненный до плотности 1,48 кг/см3, материал на основе аммиачной селитры и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

| Аммиачная селитра гранулированная марки Б | 72 |

| Бихромат калия технический | 5 |

| Эпоксидная смола марки ЭД-20 | |

| с отвердителем ПЭПА в соотношении 10:1 | 23 |

Элемент инициирования в блоке заделывается в тело торцевой части рабочего агента в виде нихромовой спирали диаметром проволоки 0,1-0,15 мм и длиной 80-100 мм.

Разрывной элемент в виде мембраны толщиной 2 мм и диаметром 30 мм представляет алюминиевый сплав марки Д-16 (ГОСТ 21631-76) и закреплен в нижней части корпуса штуцером с внутренним отверстием диаметром 10 мм, от которого отходят сопловые отверстия диаметром 8 мм. Мембрана оттарирована на давление срабатывания, равное 1000 атм (100 МПа). По оси в нижней части штуцера располагается ввинтной шток, служащий для сброса давления газов после подъема генератора на дневную поверхность.

Погружной генератор в собранном виде был спущен на кабель-тросе в интервал обработки призабойной зоны скважины так, чтобы сопловые отверстия находились в 0,5 м от подошвы пласта. На кабель-тросе предварительно был закреплен скважинный манометр автономного действия на расстоянии 2-х метров выше сопловых отверстий генератора. С пульта управления на устье скважины через кабель-трос был подан электрический импульс на элемент инициирования рабочего агента генератора. В результате сгорания рабочего агента и создания расчетного давления газообразных продуктов сгорания, произошло раскрытие мембраны. Нагретые газы под высоким давлением (100 МПа) через сопловые отверстия создали в зоне обработки многократные импульсы. Данные записи скважинного манометра, представленные на фиг.2, свидетельствуют, что при газоимпульсной обработке зоны перфорации предлагаемым способом с использованием генератора наибольшая амплитуда импульсов составляет 1,35 горного давления подвергнутого обработке пласта с продолжительностью создаваемых импульсов не менее одной минуты, при этом частота импульсов составляет не менее 14-15. Осмотр генератора после подъема его на устье скважины показал, что рабочий агент сгорел полностью с образованием только газообразных продуктов, следов твердых продуктов сгорания не обнаружено. Мембрана раскрылась полностью, и в связи с этим, необходимость в сбросе давления газов с использованием ввинтного штока не было. Как показывают дополнительные исследования возможностей способа и генератора, выполненных в стендовых условиях, величина амплитуды импульсов может регулироваться в ту или другую сторону путем использования различной массы рабочего агента и величины давления срабатывания мембраны генератора.

После освоения скважины дебит ее составил 16 т/с, т.е. произошло повышение производительности скважины в 2,3 раза по сравнению с дебитом до обработки предлагаемым способом. Результаты опытно-промысловых испытаний подтверждают работоспособность и эффективность предлагаемого способа и генератора импульсов давления для его осуществления.

1. Способ обработки призабойной зоны пласта скважины, включающий спуск в скважину погружного генератора импульсов давления, состоящего из корпуса с расположенными в нем рабочим агентом, элементом инициирования рабочего агента, разрывного элемента и сопловых отверстий; инициирование рабочего агента и проведение импульсной обработки интервала перфорации, отличающийся тем, что в качестве рабочего агента используют газогенерирующий при сгорании композиционный материал на основе гранулированной аммиачной селитры и эпоксидного компаунда с массой, обеспечивающей генерирование газообразных продуктов не менее 800 л/кг, амплитуду импульсов 1,10-1,35 горного давления обрабатываемого пласта, продолжительность импульсов - до одной минуты и частоту импульсов за это время - не менее 14-15, причем в случае недостижения рабочего давления в генераторе при сгорании рабочего агента предусматривают возможность безопасного сброса давления в корпусе генератора после его подъема на дневную поверхность.

2. Погружной генератор импульсов давления, содержащий корпус с расположенным в нем рабочим агентом и элементом инициирования рабочего агента, разрывной элемент и сопловые отверстия, отличающийся тем, что рабочий агент и элемент его инициирования выполнены в виде единого блока в непосредственном контакте элемента инициирования с поверхностью рабочего агента, разрывной элемент выполнен в виде мембраны заданной толщины металлического листа круглой формы и закреплен посредством расположенного в нижней части корпуса генератора штуцера, в котором выполнены также сопловые отверстия и ввинтной шток с возможностью перемещения его в сторону мембраны, ее раскрытия и сброса давления газов в корпусе генератора после подъема устройства на дневную поверхность, при этом использован газогенерирующий при сгорании композиционный материал на основе гранулированной аммиачной селитры и эпоксидного компаунда с массой, обеспечивающей генерирование газообразных продуктов не менее 800 л/кг, амплитуду импульсов - 1,10-1,35 горного давления обрабатываемого пласта, продолжительность импульсов - до одной минуты и частоту импульсов за это время - не менее 14-15.