Способ управления опасным технологическим процессом с нестационарными объектами

Иллюстрации

Показать всеИзобретение относится к анализу и оценке безопасности технологических процессов и может быть использовано, в частности, для выполнения анализа и оценки безопасности при управлении АЭС. Технический результат заключается в возможности оценки технологических процессов с постоянно изменяющимися условиями безопасности. Согласно изобретению способ управления опасным технологическим процессом с нестационарными объектами включает в себя измерение воздействий на объекты технологического процесса, определение предельно-допустимых значений указанных воздействий и сравнение измеренных воздействий с допустимыми для выявления нарушений технологического процесса. Для каждого выявленного нарушения определяют множество частей технологического процесса, на которых действует это нарушение, и разбивают технологический процесс на интервалы безопасности, для которых остается неизменной совокупность указанных нарушений. После этого для каждого интервала безопасности проводят анализ перехода нарушений технологического процесса из одного интервала безопасности в другой с учетом причинно-следственных связей, а также проводят моделирование путем построения детерминистских моделей безопасности с учетом возможных сценариев перехода нарушений технологического процесса на последующие интервалы безопасности. На основе полученных моделей для каждого интервала безопасности определяют вероятности отказа оборудования, используемого при проведении технологического процесса, и вносят соответствующие изменения в процесс, позволяющие обеспечить заданные показатели безопасности. 15 з.п. ф-лы, 18 ил., 13 табл.

Реферат

Настоящее изобретение относится к анализу и оценке безопасности технологических процессов и может быть использовано, в частности, для выполнения анализа и оценки безопасности при управлении АЭС.

До недавнего времени при выполнении вероятностного анализа безопасности проводилась только качественная оценка возможности нарушений технологического процесса. При этом анализ безопасности, как правило, ограничивался краткими характеристиками исходных событий и проведением функционального анализа возможности тех или иных нарушений процесса или повреждений рабочих элементов при небольшом перечне инициирующих событий, приводящих к таким нарушениям.

Однако все возрастающая сложность технологических процессов, например процессов, связанных с эксплуатацией тепло-энергостанций, в особенности, атомных электростанций, обусловленная большим количеством логических и функциональных связей, а также нестационарностью, с точки зрения безопасности, технологических процессов с ядерным топливом, потребовала разработки новых подходов к решению вопросов анализа и оценки безопасности.

Так, например, в заявке США (US 20040086071) описан способ управления атомной станцией, который предусматривает моделирование возможных аварийных событий и применяет модели для анализа безопасности существующих атомных станций. При этом анализ безопасности включает три процедуры. Первая процедура предназначена для принятия решения о применимости условий и кодов и состоит из шагов по описанию сценария аварии, выбору объекта оценки, подтверждению основных условий и их ранжированию, выбору оптимального кода, упорядочиванию документов, относящихся к кодам, и принятию решения о применимости кодов. Вторая процедура предназначена для оценки кодов и принятия решения о замене переменных и состоит из шагов по оценке кодов и составлению оценочной матрицы, принятию решения о разбиении атомной станции на элементы, принятию решения о точности кодов и экспериментов, принятия решения о входных переменных атомной станции и их состояниях, связанных с факторами, полученными при помощи анализа неопределенности и чувствительности, а также включает шаги по вычислению чувствительности атомной станции, статической оценке неопределенности и принятию решения о конечной неопределенности. Третья процедура предназначена для анализа чувствительности и оценки неопределенности и заключается в оценке систематической ошибки, которая не была учтена в первой и второй процедурах.

Этот способ позволяет оценить безопасность только существующих объектов и не позволяет разработать технические требования по обеспечению безопасности при модернизации и разработке нового оборудования АЭС.

Известны способы сведения задачи оценки безопасности к выбору подходящего решения из имеющихся в базе данных. Согласно способу выполнения компьютеризированного анализа безопасности ядерного реактора (WO 03/005376) функционирование атомной станции ограничивают областью безопасной эксплуатации, которую определяют следующим образом: а) используют результаты анализа безопасности, выполненного ранее, и б) подтверждают расчетами, что определенная ранее область безопасной эксплуатации применима к новым условиям эксплуатации атомной станции.

Однако данный способ может использоваться только для определения ресурса существующих АЭС и возможности его продления.

Известен также способ оценки безопасности при управлении атомной станцией (US 4,632,802), который обеспечивает непрерывную эксплуатацию атомной станции во время отказа или при отсутствии готовности одного или нескольких элементов станции. Способ использует средства хранения баз данных логических схем повреждения активной зоны и вероятностей отказов. Предусмотрен выбор различных сценариев состояния станции, корректировка вероятностей отказов элементов, привязка чувствительности к риску повреждения активной зоны в результате неисправности элементов, а также оценка чувствительности по отношению к базовому или контрольному значению. При проведении оценки безопасности деревья событий/отказов заменяются одной логической моделью повреждения активной зоны, которая позволяет моделировать взаимодействие внутри системы, возникающее в результате совместного использования элементов или общих вспомогательных систем.

Данный способ оценки безопасности может быть использован только при эксплуатации АЭС, но не может применяться при проектировании в качестве инструмента, позволяющего оптимизировать оборудование АЭС, например, систему управления, выбрать необходимое и достаточное количество защит и блокировок, обеспечивающих безопасность объекта.

Известен также способ детерминистистского анализа безопасности на основе концепции рисков (ЕР 1378916), который включает упорядочивание инициирующих событий по частоте их возникновения, определение порогового уровня частоты инициирующих событий, определение критерия приемки, имеющего настраиваемый уровень консерватизма, определение значения консерватизма с использованием методологии анализа безопасности, анализ событий при помощи методологии детерминистического анализа в случае, если частота инициации события превышает пороговый уровень, или анализ событий при помощи методологии вероятностного анализа, если частота инициации события ниже порогового уровня.

Известный способ включает также отождествление дополнительной системы отказов, которые не находятся в прямой связи с инициирующими событиями, и определение общего порогового значения частоты для комбинации частоты инициирующего события и частоты дополнительных отказов. Далее производят добавление дополнительной системы отказов к анализу безопасности до того момента, когда общая частота события и дополнительных отказов не превысит пороговый уровень частоты.

Однако необходимо отметить, что данный способ позволяет определить условия, при которых целесообразно использовать либо вероятностные методы анализа, либо детерминистические методы, но не позволяет в необходимых случаях использовать положительные стороны как той, так и другой группы методов.

Известен также способ управления установкой (ЕР 0411873), в которой применяется моделирующая система, использующая экспертные, вероятностные и детерминистские методы моделирования. Данная моделирующая система представляет модель системы в виде иерархической структуры взаимодействующих между собой независимых объектных модулей, каждый из которых представляет собой элемент или систему. Объекты связаны друг с другом при помощи базы данных, доступной для всех объектов. Структура объектного модуля и сама иерархическая структура стандартизованы и позволяют добавлять новые элементы или системы путем добавления стандартных объектных модулей, которые включают индивидуальную объектную модель моделируемого объекта. Объектная модель содержит детерминистскую модель деградации элемента, вероятностную модель деградации элемента и экспертные правила, которые объединяют детерминистскую и вероятностную модели со знаниями экспертов с тем, чтобы определить текущее состояние объекта и выдать рекомендации, касающиеся будущих действий в отношении объекта.

Известна также процедура по выполнению вероятностного анализа безопасности атомных станции (Procedures for conducting probabilistic safety assessment of nuclear power plants (level 1), International Atomic Energy Agency, Vienna, 1992, STI/PUB/888), которая включает шаги по сбору и анализу исходной информации, выбору исходных событий, определению функций безопасности, определению функционально-системных взаимосвязей, определению критериев успешной работы, группированию исходных событий, моделированию последовательностей событий и систем, проведению качественного и количественного анализа.

Предлагаемые методы моделирования пригодны только для стационарных, в смысле условий безопасности, систем, допускающих только медленные изменения условий безопасности, связанные, например, с деградацией элементов.

Эти процедуры не пригодны для анализа технологических процессов с постоянно изменяющимися условиями безопасности как в ходе отдельных технологических операций, так и в ходе технологических циклов.

Транспортно-технологические процессы характеризуются, как правило, тем, что условия безопасности существенно изменяются как при переходе от одной технологической операции к другой, так и в ходе выполнения одной технологической операции. При этом имеется большое количество логических и функциональных связей между отдельными операциями, влияющими на безопасность технологического процесса.

Это обстоятельство не позволяет использовать для анализа и оценки безопасности известные способы. К таким технологическим процессам относятся, например, процессы перегрузки ядерного топлива. Нестационарность технологических процессов с ядерным топливом не позволяет также непосредственно использовать методы вероятностного анализа безопасности (ВАБ) для анализа безопасности этих процессов.

Задача настоящего изобретения заключается в создании способа анализа и оценки безопасности технологических процессов, который позволил бы проводить количественную оценку технологических процессов с постоянно изменяющимися условиями безопасности, как в ходе отдельных технологических операций, так и в ходе технологических циклов с использованием вычислительных средств ВАБ.

Другой задачей является создание такого способа оценки безопасности, который мог бы позволить сформировать обоснованные требования по безопасности для проведения оптимизации структуры системы управления технологическими процессами, в том числе и определения необходимого и достаточного количества защит и блокировок, в частности, технологических процессов перегрузки ядерного топлива.

Предложенный согласно настоящему изобретению способ позволяет решить указанные выше задачи, а также обеспечивает повышение надежности и достоверности оценки безопасности, что является основным фактором при разработке новых технологических процессов и модернизации или модификации имеющихся процессов.

Предложенный согласно настоящему изобретению способ позволяет также провести количественную оценку безопасности технологического процесса.

Кроме того, предложенный способ может использоваться для оценки безопасности процессов перегрузки ядерного топлива и других технологических процессов повышенной степени опасности.

Согласно изобретению способ управления опасным технологическим процессом с нестационарными объектами осуществляется с использованием устройства обработки данных, например, компьютера и включает в себя следующую последовательность операций:

- измерение при помощи датчиков воздействий Di(1<i<n) на объекты, участвующие в технологическом процессе;

- определение предельно-допустимых значений воздействий Diдоп;

- сравнение измеренных воздействий Di с допустимыми Diдоп для выявления нарушений Fi=f(Di) технологического процесса, выступающих в качестве источников опасности, которые могут привести к превышению указанных допустимых воздействий Di>Diдоп;

- определение для каждого выявленного нарушения Fi=f(Di>Diдоп) множества частей технологического процесса, на которых действует это нарушение, и разбиение технологического процесса на интервалы безопасности Rj={F1, F2, ...Fi, ... Fn} (1<j<m), для которых остается неизменной совокупность указанных нарушений .

Далее для каждого интервала безопасности Rj:

- проводят анализ перехода нарушений Fi=f(Di>Diдоп) технологического процесса из одного интервала безопасности в другой с учетом причинно-следственных связей;

- проводят моделирование путем построения детерминистских моделей безопасности с учетом возможных сценариев перехода нарушений Fi=f(Di>Diдоп) технологического процесса на последующие интервалы безопасности.

На основе полученных моделей для каждого интервала безопасности Rj определяют вероятности отказа оборудования, используемого при проведении технологического процесса, и вносят соответствующие изменения в процесс, позволяющие обеспечить заданные показатели безопасности.

Дальнейший анализ и оценку безопасности проводят путем выполнения следующих операций:

- построение логических или логико-вероятностных моделей для каждого нарушения Fi=f(Di>Diдоп) на основе анализа возможных воздействий Di, вызывающих соответствующие нарушения Fi=f(Di) технологического процесса, и различных сочетаний таких воздействий;

- переход от рассмотрения нестационарного технологического процесса к рассмотрению стационарных частей технологического процесса на основе данных анализа распределения зон действия выявленных нарушений Fi=f(Di>Diдоп) в различных частях технологического процесса, в частности, анализ и оценку безопасности на каждом интервале безопасности Rj технологического процесса осуществляют путем построения диаграмм разделения на интервалы безопасности Rj;

- построение детерминистских моделей интервалов безопасности Rj с учетом возможных сценариев перехода нарушений технологического процесса на последующие интервалы безопасности Rj+1.

На основе указанных детерминистских моделей интервалов безопасности с учетом возможных сценариев и логико-вероятностных моделей возникновения нарушений технологического процесса далее строят детерминистко-вероятностые модели безопасности всего технологического процесса.

При этом детерминистко-вероятностные модели безопасности всего технологического процесса могут быть построены с использованием ранее полученных детерминистских моделей интервалов безопасности Rj и/или логико-вероятностных моделей возникновения нарушений Fi=f(Di>Diдоп) технологического процесса.

Одной из особенностей заявляемого способа является то, что при проведении анализа перехода нарушений технологического процесса учитывают причинно-следственные связи между нарушениями Fi=f(Di>Diдоп), возможными нарушениями Fi=f(Di) технологического процесса и функцией защит и блокировок на каждом этапе технологического процесса.

В качестве нарушений, являющихся источниками опасности, принимают нарушения технологического процесса, которые могут приводить к превышению нормативно-допустимых воздействий Diдоп на узлы, детали узлов (устройств) и другие объекты, воздействия на которые подлежат нормированию в рамках данного технологического процесса и указаны в нормативно-технической документации по безопасности.

Другой особенностью способа является проведение анализа распределения зон действия источников опасности на основе анализа каждого единичного участка операции технологического процесса и определения того, какие именно источники опасности вызывают то или иное превышение допустимого воздействия Diдоп.

Другой особенностью способа является построение логико-вероятностных моделей возможных нарушений технологического процесса, в которых каждое исходное событие учитывают с показателем вероятности его возникновения, полученной на основе анализа статистических данных для данного технологического процесса.

При анализе и оценке безопасности технологического процесса в качестве объектов, подлежащих оценке безопасности, рассматривают нестационарные объекты, в частности, по меньшей мере, одно из следующих: технологический процесс в целом, этапы и участки технологического процесса, изделия, устройства, узлы устройств, условия безопасности которых изменяются в зависимости от времени и местонахождения данного изделия, узла или устройства, в частности, в зависимости от того, на каком этапе или участке технологического процесса находится указанное изделие, устройство или узел.

Еще одной особенностью способа является то, что при разделении на интервалы безопасности учитывают каждое нарушение Fi=f(Di>Diдоп) в каждой части рассматриваемого технологического процесса для каждого выбранного критерия безопасности Diдоп.

На основе проведенного анализа и оценки безопасности дополнительно осуществляют оптимизацию структуры системы управления технологическим процессом, а также определяют обоснованные показатели надежности оборудования.

Другие особенности и признаки заявленного способа будут далее описаны более подробно на примере способа оценки безопасности процесса перегрузки ядерного топлива со ссылками на прилагаемые чертежи.

Следует отметить, однако, что указанный пример реализации не следует рассматривать как ограничительный, поскольку способ, предложенный в настоящем изобретении, может использоваться для анализа и оценки безпасности любого технологического процесса, в котором это требуется.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

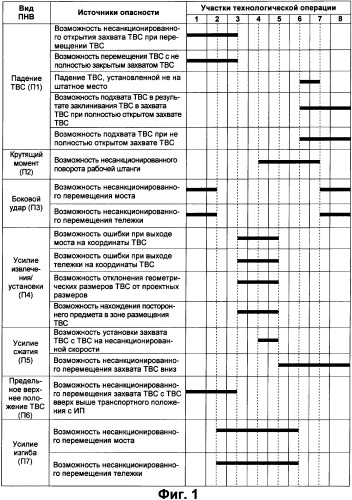

Фиг.1 - диаграмма разделения на этапы технологической операции "Установка ТВС в реактор".

Фиг.2 - вербальная модель для анализа безопасности технологического процесса.

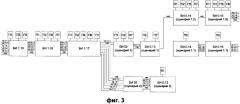

Фиг.3 - детерминистская модель транспортно-технологической операции "Установка ТВС в реактор".

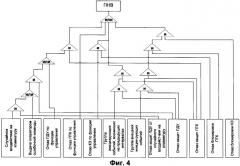

Фиг.4 - типовая логико-вероятностная модель возникновения ПНВ на интервале безопасности.

Фиг.5 - детерминистско-вероятностная модель технологического процесса перегрузки активной зоны РУ.

Фиг.6 - укрупненная структурная схема системы управления машины перегрузочной.

Фиг.7 - диаграмма разделения на интервалы безопасности технологической операции "Установка ТВС в реактор".

Фиг.8 - детерминистская модель технологической операции "Установка ТВС в реактор".

Фиг.9 - логико-вероятностная модель "Падение ТВС".

Фиг.10 - модель ПНВ для интервала безопасности R07.

Фиг.11 - модель ПНВ для интервала безопасности R19.

Фиг.12 - модель ПНВ для интервала безопасности R18.

Фиг.13 - модель ПНВ для интервала безопасности R17.

Фиг.14 - логико-вероятностная модель ПНВ F11 для интервала безопасности R17.

Фиг.15 - последовательность моделей F123.

Фиг.16 - логико-вероятностная модель ПНВ F117 для интервала безопасности R21+.

Фиг.17 - алгоритм выполнения количественного анализа безопасности.

Фиг.18 - алгоритм разработки графической модели.

Реализация настоящего изобретения далее будет показана на примере анализа и оценки безопасности технологического процесса перегрузки активной зоны реакторной установки ВВЭР-1000.

Процедура анализа безопасности технологического процесса активной зоны проводится с использованием системы для выполнения процесса анализа и оценки безопасности технологического процесса, которая содержит центральный процессор для проведения анализа и оценки безопасности технологического процесса, средства хранения данных о технологическом процессе и средства расчета вероятностных показателей безопасности по каждому виду событий, а также комплексного показателя безопасности.

Средства хранения данных содержат, с одной стороны, например, данные нормативно-технологической документации, которые служат в качестве исходных данных для разработки перечня критериев безопасности и перечня превышений нормативных воздействий, а с другой строны, данные о реальном технологическом процессе, которые используются при анализе возможных нарушений технологического процесса и составлении списка таких нарушений, которые приводят к превышению допустимых воздействий.

Далее система содержит средства создания вербальной модели технологического процесса, включающую описание условий и пределов эксплуатации, средства построения детерминистко-вероятностной модели, средства расчета вероятностных показателей безопасности, средства создания логико-вероятностных моделей и другие расчетные средства.

Процедура анализа и оценки безопасности согласно настоящему изобретению заключается в выполнении следующей последовательности операций.

На первом этапе осуществляют сбор исходной информации, включающей в себя нормативно-техническую и эксплуатационную документацию на перегрузочную машину, систему управления, перегружаемые изделия, технологические алгоритмы, схему зоны обслуживания, схему транспортно-технологических операций и другие необходимые документы.

На втором этапе осуществляют анализ исходной информации, на основе которой разрабатывают следующие основные документы:

1. Схема технологического процесса

Данную схему представляют в виде многоуровневой структуры, включающей в себя процесс перегрузки активной зоны реактора, технологический цикл и транспортно-технологическую операцию.

Процесс перегрузки представляют в виде некоторого числа технологических циклов, перечень которых определяется на основании технических условий на перегрузочную машину МПС-В-1000-3 У4.2.

В общем случае процесс перегрузки состоит из 22 видов технологических циклов с тепловыделяющими сборками (ТВС), включая подрыв ТВС, контроль уровня установки ТВС в реакторе, осмотр гнезд под установку ТВС в реакторе; 5 видов технологических циклов с элементами, влияющими на работоспособность (кластер); 4 видов технологических циклов с пробкой пенала СОДС/пенала герметичного.

Каждый технологический цикл состоит из заданного количества типовых транспортно-технологических операций. Так, например, согласно данному примеру реализации количество видов транспортно-технологических операций данного процесса включает 11 видов транспортно-технологических операций при обращении с ТВС, 4 вида транспортно-технологических операций при обращении с кластером; 2 вида транспортно-технологических операций при обращении с пробкой пенала СОДС/пенала герметичного.

2. Перечень критериев безопасности

В качестве критериев безопасности принимают предельно-допустимые значения нормативных воздействий на перегружаемые изделия.

Превышение допустимого воздействия является нарушением, которое заключается в превышении нормативного воздействия, установленного нормативно-техническими документами для различного вида воздействий на перегружаемое изделие. При этом критерием безопасности будет служить отсутствие превышений нормативных воздействий на рассматриваемый объект, в данном случае, например, на перегружаемое изделие.

Критерии безопасности устанавливают на основании анализа Норм и Правил Ростехнадзора и эксплуатационной документации на ядерное топливо.

Примерный перечень критериев безопасности при перегрузке активной зоны РУ (при обращении с ТВС) приведен в таблице 1.

| Таблица 1 | ||

| Вид воздействия | Критерии безопасности | Нормативно-технический документ |

| Падение ТВС | Падение ТВС не допускается | Пункт 4.2.8 "Правил безопасности при хранении и транспортировке ядерного топлива на объектах атомной энергетики" ПНАЭ Г-14-029-91 |

| Крутящий момент | Крутящий момент не допускается | Пункт 8.2.7 руководство по эксплуатации "КОМПЛЕКС КАССЕТ ВВЭР-1000" 0401.22.00.000 РЭ |

| Боковой удар | Соударение штанги перегрузочной машины, транспортирующей ТВС, с конструкциями реактора или бассейна выдержки не допускается | Пункт 6.5.11 "Правил безопасности при хранении и транспортировке ядерного топлива на объектах атомной энергетики" ПНАЭ Г-14-029-91 |

| Усилие извлечения/установки | Усилие извлечения не должно превышать 2205 Н. Усилие установки не должно превышать 735 Н | Пункт 8.2.4 руководство по эксплуатации "КОМПЛЕКС КАССЕТ ВВЭР-1000" 0401.22.00.000 РЭ |

| Усилие сжатия | Величина усилия сжатия не должна превышать 9800 Н | Пункт 8.2.3 руководство по эксплуатации "КОМПЛЕКС КАССЕТ ВВЭР-1000" 0401.22.00.000 РЭ |

| Предельное верхнее положение ТВС | Подъем отработавшей ТВС выше отметки, обеспечивающей соответствующий слой воды из условия безопасности персонала, управляющего перегрузкой ядерного топлива, не допускается | Пункт 6.5.11 "Правил безопасности при хранении и транспортировке ядерного топлива на объектах атомной энергетики" ПНАЭ Г-14-029-91 |

| Усилие изгиба | Усилие изгиба не допускается | Пункт 6.5.11 "Правил безопасности при хранении и транспортировке ядерного топлива на объектах атомной энергетики" ПНАЭ Г-14-029-91 |

| Усилие растяжения | Максимальное усилие при извлечении ТВС в реакторе на начальном участке 40 мм не должно превышать 39200 Н | Пункт 8.2.5 руководство по эксплуатации "КОМПЛЕКС КАССЕТ ВВЭР-1000" 0401.22.00.000 ТО |

| Саморазрушение ТВС | Перегрузка ТВС с механическими повреждениями (отрыв отдельных деталей или частей узлов) не допускается | Пункт 10.6 руководство по эксплуатации "КОМПЛЕКС КАССЕТ ВВЭР-1000" 0401.22.00.000 РЭ |

| Перегрев ТВС | Перегрузка ТВС при снижении уровня воды в бассейне выдержки не допускается | Пункт 4.2.11 "Правил безопасности при хранении и транспортировке ядерного топлива на объектах атомной энергетики" ПНАЭ Г-14-029-91 |

3. Перечень нарушений технологического процесса и условий эксплуатации, которые могут привести к ПНВ

В качестве нарушений технологического процесса перегрузки активной зоны принимают нарушения нормальной эксплуатации, которые, в общем виде, сводятся к следующим:

- несанкционированные перемещения механизмов;

- несанкционированные скорости перемещения механизмов;

- несанкционированные направления перемещения механизмов;

- ошибка выхода механизма на заданные координаты;

- нахождение механизма не в заданном положении;

- нахождение перегружаемого изделия в положении, не соответствующем заданному положению;

- наличие посторонних предметов в зоне расположения перегружаемых изделий;

- отклонение геометрии перегружаемых изделий;

- потеря энергоснабжения;

- сейсмические воздействия и др.

Нарушения технологического процесса распределяют на две группы:

- нарушения действия, например несанкционированное перемещение моста;

- нарушения состояния, например захват ТВС находится в промежуточном положении.

Общее количество нарушений технологического процесса, рассматриваемое в рамках данного процесса, составляет 55, из них к нарушениям состояния относятся 16 НТП.

4. Схема разделения транспортно-технологических операций на интервалы с неизменными условиями безопасности

Следующим этапом является разработка диаграммы разделения транспортно-технологических операций на интервалы, для которых условия безопасности остаются постоянными.

Процедура построения схемы разделения транспортно-технологических операций на интервалы с неизменными условиями безопасности будет рассмотрена применительно к операции "Установка ТВС в реактор".

Сначала составляют таблицу, содержащую сведения о ПНВ Diдоп, соответствующих им источниках опасности и зонах действия источников опасности. Зона действия источника опасности определяет те участки технологической операции, на которых источники опасности могут привести к недопустимым воздействиям. Например, для некоторых критериев безопасности таблица может выглядеть следующим образом (таблица 2).

| Таблица 2 | ||

| Критерий безопасности Diдоп | Источник опасности F(Di) | Зона действия источника опасности |

| Падение ТВС (П1) | Несанкционированное открывание захвата ТВС | Начало - транспортное положение с ТВС. Окончание - хвостовик ТВС находится на расстоянии 100 мм до места установки |

| Крутящий момент (П2) | Несанкционированный поворот рабочей штанги | Начало - хвостовик устанавливаемой ТВС находится на уровне головок стоящих ТВС. Окончание - ТВС установлена в гнездо реактора |

| Усилие сжатия (П5) | Перемещение захвата ТВС с ТВС вниз на несанкционированной скорости | Начало - хвостовик ТВС находится на расстоянии 100 мм до места установки ТВС в гнездо реактора. Окончание - ТВС установлена в гнездо реактора |

Далее строят диаграмму распределения зоны действия ИО по различным участкам анализируемой ТО (фиг.1).

При этом технологический процесс представляют в следующей системе координат.

На горизонтальную ось наносят точки начала и окончания действия источников опасности. На вертикальную ось наносят точки, соответствующие возможным видам повреждения (ПНВ). Затем для каждого источника опасности строят зону его действия, показывая ее горизонтальной линией. Далее через начальные и конечные точки полученных зон действия источников опасности проводят вертикальные линии (показаны пунктирными линиями), которые разделяют всю технологическую операцию на интервалы, для которых остаются неизменными условия превышения пределов безопасности, т.е., например, количество и виды возможных повреждений ТВС.

Полученные интервалы безопасности представляют собой стационарные, в смысле условий безопасности, объекты, для которых применимы стандартные расчетные методы ВАБ.

Таким образом, весь технологический процесс оказывается представленным в виде последовательно соединенных интервалов безопасности. Причем интервалы безопасности связаны между собой не только порядком выполнения отдельных технологических операций, но и причинно-следственными связями нарушений технологического процесса, происходящих на этих интервалах.

5. Таблица распространения нарушений

Данную таблицу составляют на основе анализа перехода нарушений технологического процесса из одного интервала безопасности в другой.

Особенностью многих транспортно-технологических операций, в частности, операций по перегрузке ядерного топлива является то обстоятельство, что нарушение технологического процесса перегрузки, произошедшее на каком-либо интервале технологического процесса, может не приводить к ПДВ на перегружаемое изделие на этом интервале, а передаваться на последующие интервалы технологического процесса, на которых и может произойти ПДВ на перегружаемое изделие. Например, на интервале перемещения ТВС в транспортное положение может возникнуть нарушение технологического процесса, в результате которого ТВС не будет поднята до нужного уровня и ее нижняя часть будет выступать за габариты рабочей штанги. На рассматриваемом интервале это нарушение не может привести к повреждению ТВС, однако в дальнейшем, при перемещении ТВС через транспортный коридор, возможен ее изгиб при взаимодействии с конструктивными элементами транспортного коридора.

Указанная особенность технологического процесса приводит к необходимости анализа процесса распространения нарушений по технологическому процессу. В связи с этим были разработаны "Правила распространения нарушений технологического процесса" (Правила), которые используют для анализа перехода нарушений технологического процесса из одного интервала безопасности в другой.

Затем составляют сводную таблицу распространения нарушений, в которой перечисляют все возможные нарушения технологического процесса и все интервалы безопасности, составляющие данную операцию. Заполнение данной таблицы осуществляют, используя разработанные ранее Правила. Например, для первых трех интервалов безопасности операции "Установка ТВС" таблица будет выглядеть следующим образом (таблица 3).

| Таблица 3 | |||||||||||

| Условные обозначения | Наименование нарушения | БИ 1.15 | БИ 1.16 | БИ 1.17 | ... | ||||||

| Вх. | Вых. | Вх. | Вых. | Вх. | Вых. | ||||||

| Н 2.1.6.1 | мост находится не на требуемых координатах установки/извлечения ТВС | + | × | + | + | × | + | + | 2 | - | |

| Н 2.2.6.1 | тележка находится не на координатах, требуемых установки/извлечения ТВС | + | × | + | + | × | + | + | 2 | - | |

| Н 2.2.6.2 | тележка находится не на требуемых координатах входа в транспортный коридор | - | 4 | - | - | 4 | - | - | 4 | - | |

| Н 2.4.7.1 | ЗТВС с ТВС находится выше «транспортного положения с ИП» | + | 1 | - | - | 1 | - | - | 1 | - | |

| Н 2.4.7.2 | ЗТВС с ТВС находится ниже «транспортного положения с ИП" | + | 1 | - | - | 1 | - | - | 1 | - | |

| Н 2.4.7.3 | ЗТВС с подхваченной ТВС находится в "транспортном положении с изделием" | - | 4 | - | - | 4 | - | - | 4 | - | |

| Н 2.4.7.4 | ЗТВС находится не на требуемых координатах установки/извлечения ТВС (по высоте) | - | 4 | - | - | 4 | - | - | - | - | |

| Н 2.5.7.1 | несоответствие фактического положения захвата ТВС - захват открыт - требуемому | - | 2 | - | - | 2 | - | - | 3 | - | |

| Н 2.5.7.2 | несоответствие фактического положения захвата ТВС - захват закрыт - требуемому | - | 4 | - | - | 4 | - | - | 4 | - | |

| Н 2.5.7.3 | фиксатор захвата находится в промежуточном положении | + | × | + | + | × | + | + | × | + | |

| Н 2.7.7.1 | РШ находится не в "0°" (требуемое положение) | + | × | + | + | × | + | + | × | + | |

| Н 2.7.7.2 | РШ находится не в "45°" (требуемое положение) | - | 4 | - | - | 4 | - | - | 4 | - | |

| Н 10 | ТВС установлена не в гнездо реактора | - | 4 | - | - | 4 | - | - | - | - | |

| и т.д. |

В данной таблице знаки "+", "-" обозначают наличие или отсутствие возможности существования нарушения на входе и выходе интервала безопасности, цифры "1"-"6" соответствуют номерам правил распространения нарушений технологического процесса, которые заключаются, например, в следующем.

Правило 1: действие нарушения технологического процесса завершается с началом штатного перемещения механизма. Например, действие нарушения технологического процесса "Ошибка выхода моста на заданные координаты" прекращается после начала штатного перемещения моста.

Правило 2: возможность нарушения технологического процесса исключается при условии реализации интервала безопасности в соответствии с технологическим процессом, что было бы невозможно при наличии рассматриваемого нарушения. Например, установка ТВС в гнездо реактора прекращает действие следующих нарушений: "Рабочая штанга не в 0 градусов", "Мост или тележка не на координатах извлечения/установки перегружаемого изделия", и т.д.

Правило 3: действие нарушения технологического процесса (НТП) прекращается при безусловном переходе нарушения технологического процесса в превышение допустимого воздействия (ПДВ). Например, несанкционированное открывание захвата ТВС при транспортировке ТВС (НТП) безусловно приводит к падению ТВС (ПДВ).

Правило 4: нарушение технологического процесса прекращает действие на том интервале безопасности, на котором нарушение не является нарушением технологического процесса для данного интервала безопасности. Например, нарушение технологического процесса Положение захвата ТВС "Захват ТВС открыт" прекращает действие после установки ТВС на штатное место.

Правило 5: действие нарушения технологического процесса не рассматривается, если оно не позволяет выполнить штатную технологическую операцию, но при этом не приводит к ПНВ. Например, при перемещении вниз захвата ТВС, находящегося в положении "Захват ТВС закрыт" не произойдет посадка захвата ТВС на ТВС, однако при этом не создаются условия, приводящие к повреждению ТВС.

Правило 6: нарушения технологического процесса, связанные с нарушениями нормальной эксплуатации (посторонние предметы, отклонения геометрических размеров зоны обслуживания, перегружаемых изделий и т.п.), считаются возникшими, когда нарушения начинают оказывать влияние на безопасность технологического процесса. Например, посторонний предмет, находящийся в гнезде реактора, не рассматривается как нарушение технологического процесса до тех пор, пока не происходит установка ТВС в гнездо реактора, где находится данный предмет. Посто