Роторно-пульсационный аппарат

Иллюстрации

Показать всеИзобретение относится к гомогенизирующей, диспергирующей технике и может быть использовано в химической, нефтеперерабатывающей, топливо-энергетической промышленности, в частности для приготовления к сжиганию в котлоагрегатах или для хранения различных топливных смесей (получения эмульсий топливных смесей, в том числе мазута, содержащего воду). Роторно-пульсационный аппарат содержит корпус, имеющий впускной и выпускной патрубки. Внутри корпуса установлены роторные и статорные диски с зубчатыми элементами, размещенными по чередующимся концентрическим окружностям. Суммарное количество роторных и статорных дисков может быть нечетным, предпочтительно не менее пяти. Зубчатые элементы одной или нескольких концентрических окружностей роторного или статорного дисков смещены на величину, обеспечивающую перекрытие сквозных сечений между зубчатыми элементами соседней пары концентрических окружностей роторного и статорного дисков при открытом положении сквозного сечения любой другой соседней пары. Соотношение ширины зубчатого элемента к ширине промежутка между ними на соответствующей концентрической окружности составляет 0,5-3,0, предпочтительно 0,65-1,10, а величина зазора между статорным и роторным дисками составляет преимущественно 0,4-0,6 мм. Изобретение обеспечивает повышение эффективности работы аппарата при одновременном улучшении однородности обрабатываемой среды за один цикл гомогенизации, за счет интенсификации пульсаций скорости потока, позволяющих получить оптимальный размер частиц эмульсии 5-10 мкм. 6 ил.

Реферат

Изобретение относится к гомогенизирующей, диспергирующей технике и может быть использовано в химической, нефтеперерабатывающей, топливо-энергетической промышленности, в частности для приготовления к сжиганию в котлоагрегатах или хранению различных топливных смесей (получения эмульсий топливных смесей, в том числе мазута, содержащего воду).

Для получения качественного продукта из неоднородных нефтяных продуктов, содержащих воду, необходимо подвергнуть обработке нефтепродукт и эмульгировать содержащуюся в нем воду. На всех известных аппаратах при обработке и эмульгировании нефтепродуктов, содержащих 15% воды (средняя обводненность промышленных мазутов в приемных емкостях), получается эмульсия с вязкостью на 15% выше вязкости исходного жидкого топлива. Вязкость является одним из основных параметров топлива, т.к. повышение вязкости ухудшает распыление и горение топлива, повышает его расход и увеличивает выбросы вредных веществ в атмосферу.

Кроме того, это делает необходимым дополнительный подогрев топлива перед сжиганием, что усложняет процесс управления энергетическими установками и повышает расход энергии.

Известны роторно-пульсационные аппараты, содержащие расположенные на одной оси ротор и статор с выполненными в роторе и статоре сквозными каналами, расположенными по окружности в два и более рядов, в которых виброкавитационное диспергирование жидкости производится гидроударами, создаваемыми периодическим затормаживанием части потока, а другую часть потока, ускоренную гидроударами, периодически перекрывают, создавая в движущейся по инерции части потока разрежение и образование кавитационных пузырей (заявка №2002131201/15 патент РФ №2150318.

Недостатком данных технических решений является низкое качество гомогенизации асфальтосмолистых веществ, содержащихся в топливе, в результате чего наблюдается увеличение вязкости водотопливной эмульсии по сравнению с исходным топливом.

Известен способ получения жидкого топлива и устройство для его изготовления по патенту РФ №2120471, в котором для получения устойчивой эмульсии используется многократная обработка на нескольких кавитационных смесителях, в корпусе которых установлен кавитатор в виде нескольких конических насадок, установленных на оси.

Между каждой стадией обработки дают выдержку в течение 12-720 часов. В результате получается стабильная эмульсия с размером частиц воды менее 1 микрона.

Недостатком этого устройства, наряду с низким качеством гомогенизации асфальтосмолистых веществ и повышением вязкости, является низкий размер частиц воды в эмульсии, в результате чего при горении снижается эффективность диспергирования топлива. При размерах частиц 1 мкм и менее давление водяного пара в капле топлива недостаточно для разрыва капли и ее диспергирования, поэтому происходит образование внутренних полостей в капле топлива, заполненных паром. В результате этого горение капли водотопливной эмульсии происходит аналогично горению капли топлива, не содержащего воду. Кроме того, из-за большой выдержки между стадиями процесс гомогенизации очень длителен.

К положительному результату можно отнести снижение содержания окислов азота, но азота в самом топливе очень мало. Образование окислов азота в основном происходит за счет окисления азота, содержащегося в воздухе. При этом, чем ниже температура в факеле (чем выше содержание воды в топливе), тем ниже содержание окислов азота в продуктах сгорания.

Известен роторный аппарат по патенту РФ №2165787, в корпусе которого содержится ротор и статор с каналами в боковых стенках и на внешней цилиндрической стороне ротора между каналами параллельно им выполнены канавки. При периодическом совпадении каналов ротора с каналами статора, в каналах статора происходит изменение скорости и давления потока вследствие изменения проходного сечения. При этом периодически происходит падение давления в канале статора, что инициирует кавитацию. Изобретение направлено на то, чтобы увеличить участок падения давления. Это достигается при совмещении канала статора с канавкой ротора, в которой давление жидкости меньше, чем давление в зазоре между статором и ротором за счет растягивающих усилий, создаваемых центробежной силой.

Недостаток данного аппарата заключается в том, что повышение воздействия на жидкую среду увеличивает степень диспергирования капель воды при эмульгировании, однако при этом недостаточно обрабатываются (измельчаются и гомогенизируются) тяжелые углеводородные фракции топлива.

Известен роторно-пульсационный аппарат (патент РФ №2271245), который относится к аппаратам, осуществляющим процесс гомогенизации жидкостей, в частности мазута, содержащего нитевидные битуминизированные примеси. Аппарат содержит коаксиально установленные ротор и статор, снабженные прорезями, клиновидные лопасти, закрепленные на поверхности диска, имеющего конусную форму. На минимальном расстоянии от верхних у краев лопастей, размещен диск, имеющий щелевые прорези. Процесс гомогенизации интенсифицируется за счет интенсивного перетирания (дробления) битуминизированных примесей клиновидными лопастями, установленными на минимальном расстоянии от диска с щелевидными прорезями.

Недостаток аппарата состоит в том, что механическое перетирание (дробление) нитевидных битуминизированных примесей лопастями и гомогенизация за счет трения не позволяет получить необходимую дисперсность асфальтосмолистых веществ и получить стабильную водотопливную эмульсию с вязкостью, равной вязкости исходного топлива (мазута).

Кроме того, размер частиц воды не оптимален и составляет 50-100 мкм, а при хранении через шесть часов эмульсия распадается и выделяется водная фракция.

Наиболее близким техническим решением к заявляемому техническому решению является изобретение, описанное в патенте РФ №2124935.

Роторно-пульсационный аппарат, содержащий корпус, имеющий впускной и выпускной патрубки, внутри корпуса установлены роторный и статорный диски с зубчатыми элементами, размещенными по чередующимся концентрическим окружностям и выполненными со смещением по концентрическим окружностям на одном или нескольких дисков, причем зубчатые элементы одной или нескольких концентрических окружностей роторного или статорного дисков смещены на величину, обеспечивающую перекрытие сквозных сечений между зубчатыми элементами соседних пар концентрических окружностей роторного и статорного дисков при открытом положении сквозных сечений любой другой соседней пары этих же дисков.

При использовании предлагаемого аппарата для эмульгирования и гомогенизации наличие пульсаций скорости потока одновременно с его турбулизацией за счет постоянного изменения его направления позволяет повысить эффективность гомогенизации и снизить размер капель эмульсии. Повышение количества пульсаций так же способствует более быстрому и качественному диспергированию материалов, так как известно, что главной причиной разрыва капель при эмульгировании являются турбулентные пульсации скорости, но эффективность работы роторного аппарата не является оптимальной, а дисперсность капель эмульсии, в среднем составляет 15 мкм и более.

Задача, на решение которой направлено предлагаемое изобретение, заключается в повышении эффективности работы роторно-пульсационного аппарата при одновременном улучшении однородности обрабатываемой среды за один цикл гомогенизации за счет интенсификации пульсаций скорости потока, позволяющих получить оптимальный размер частиц эмульсии - 5-10 мкм.

Технический результат достигается за счет того, что в известное устройство - роторно-пульсационный аппарат, содержащий корпус, имеющий впускной и выпускной патрубки, внутри корпуса установлены ротор и статор, снабженные дисками с зубчатыми элементами, размещенными по чередующимся концентрическим окружностям, при этом зубчатые элементы одной или нескольких концентрических окружностей роторного или статорного дисков смещены на величину, обеспечивающую перекрытие сквозных сечений между зубчатыми элементами соседней пары концентрических окружностей роторного и статорного дисков при открытом положении сквозного сечения любой другой соседней пары внесены изменения, а именно:

- соотношение ширины зубчатого элемента к ширине промежутка между ними на соответствующей концентрической окружности составляет 0,5-3,0, предпочтительно 0,65-1,10;

- величина зазора между соседними статорным и роторным дисками составляет 0,2-0,8 мм;

- суммарное количество роторных и статорных дисков может быть нечетным, предпочтительно не менее пяти;

- роторные и статорные диски с зубчатыми элементами установлены с возможностью их замены на диски, у которых отношение ширины зубчатого элемента к величине промежутка отличаются.

Принцип действия предлагаемого аппарата основан на воздействии на коллоидную структуру топлива и воду ударных волн, образующихся при схлопывании кавитационных пузырьков. Кавитационные пузырьки образуются в результате разрывов в жидкости при движении зубчатых элементов ротора относительно зубчатых элементов статора в зазорах, между которыми находится обрабатываемая среда. Параметры ударно-волнового воздействия на обрабатываемую среду и соответственно необходимый уровень давления и длительности обработки определяются размерами зазоров между рядами ротора и статора (это определяет размеры кавитационных пузырьков, и, следовательно, определяет давление образующихся ударных волн), числом рядов ротора и статора (это определяет общее время воздействия ударных волн на обрабатываемую среду, то есть время ударно-волновой обработки), а соотношение ширины зубчатых элементов к ширине промежутка между ними (это определяет необходимое соотношение между объемом обрабатываемой среды и объемом кавитационных пузырьков, то есть обеспечивает обработку всего объема обрабатываемой среды).

В совокупности предлагаемые признаки обеспечивают при однократном пропускании через аппарат получение стабильной водотопливной эмульсии с вязкостью, не превышающей вязкости исходного топлива и оптимальными размерами частиц с точки зрения эффективности горения и снижения выбросов вредных частиц. При этом получаемая структура эмульсии полностью исключает разрушение эмульсии с выделением воды при ее длительном (более года) хранении. При однократном пропускании обрабатываемой среды через предлагаемый аппарат происходит образование стабильной структуры, которая при многократном последующем пропускании через этот же аппарат (повторный полный цикл обработки) уже не изменяется (сохраняется вязкость, стабильность и размер частиц). Это позволяет без ограничений использовать данный аппарат в энергетических установках, имеющих циркуляцию (рецикл).

При уменьшении суммарного количества рядов ротора и статора (менее пяти) из-за снижения времени обработки увеличивается размер частиц воды, повышается вязкость и снижается стабильность эмульсии. При увеличении количества рядов ротора и статора (больше пяти) повышается расход энергии и снижается производительность оборудования. Уменьшение зазора между ротором и статором меньше 0,2 мм увеличивает давление в ударных волнах, образующихся при схлопывании кавитационных пузырьков, что повышает степень дисперсности асфальтосмолистых веществ. Слишком высокая дисперсность приводит к тому, что их часть осаждается на поверхности раздела, а избыток диспергированных асфальтосмолистых веществ остается в топливе, повышая его вязкость. Причем чем выше их дисперсность, тем меньшая часть асфальтосмолистых веществ адсорбируется на поверхности частиц воды и тем выше повышается вязкость среды и соответственно эмульсии. Уменьшение количества асфальтосмолистых веществ на границе раздела снижает устойчивость эмульсии. При этом для горения топлива также важно, чтобы максимальное количество тяжелых фракций находилось на поверхности частиц воды. В этом случае при попадании капли топлива в факел (камеру сгорания) частицы воды, находящиеся в ней, превращаются в пар и диспергируют топливо. Вода для асфальтосмолистых веществ является более эффективным окислителем, чем воздух, поэтому асфальтосмолистые вещества, находящиеся на поверхности воды, быстрее диспергируются и сгорают, чем такие же вещества, находящиеся внутри топлива.

Повышение зазора между ротором и статором выше 0,8 мм снижает дисперсность асфальтосмолистых веществ до уровня, при котором не обеспечивается необходимая гомогенность углеводородного топлива и происходит увеличение размеров частиц воды, что снижает стабильность эмульсии и ухудшает горение топлива.

Соотношение ширины зубчатых элементов к величине промежутка между ними определяет соотношение между объемом обрабатываемой среды, находящейся в зазорах между ротором и статором (ширина зубчатого элемента), и общим объемом обрабатываемой среды, проходящим через промежуток между соседними зубчатыми элементами.

На основании экспериментальных исследований с различными рабочими средами (мазутами, другими нефтепродуктами, водотопливными смесями), авторами был установлен возможный диапазон соотношения между шириной зубчатого элемента и расстоянием между ними в каждом ряду роторного и статорного диска, который находился в пределах 0,5-3,0.

При уменьшении соотношения ширины зубчатых элементов к величине промежутка между ними менее 0,5 - уменьшается объем кавитационных пузырьков до уровня, не позволяющего обработать образующимися в них ударными волнами весь объем обрабатываемой среды, что ведет к появлению в эмульсии частиц воды с большим размером и снижает однородность диспергирования асфальтосмолистых веществ, что снижает стабильность эмульсии и повышает ее вязкость.

При увеличении соотношения ширины зубчатых элементов к величине промежутка между ними более 3 (трех) - снижается производительность оборудования.

Оптимальным с точки зрения производительности и качества обработки является соотношение ширины зубьев к ширине промежутка между зубьями в пределах от 0,65 до 1,1.

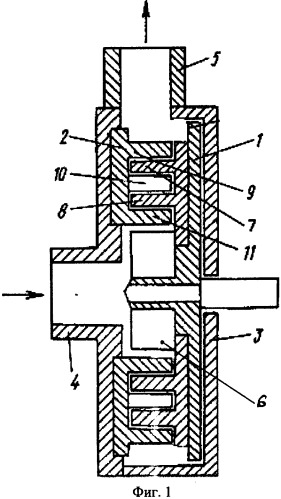

На фиг.1 изображен предложенный роторно-пульсационный аппарат, общий вид в разрезе, на фиг.2 - схема возможного расположения элементов ротора и статора.

Роторно-пульсационный аппарат (фиг.1) состоит из ротора 1, закрепленного на валу привода (не показан) и статора 2, установленных в корпусе 3. Корпус 3 снабжен впускным 4 и выпускным 5 патрубками. На роторе и статоре расположены диски, на поверхности которых установлены по чередующимся концентрическим окружностям зубчатые элементы ротора 7, 8 и статора 9, 10, 11. Кроме того, на валу ротора 1 установлена крыльчатка 6.

Расположение зубчатых элементов дисков ротора и статора показано на фиг.2.

Здесь же приведены обозначения размеров зубчатых элементов - а, в, с, где

а - величина зазора между рядами ротора и статора;

b - ширина зубчатого элемента ротора или статора;

с - величина промежутка между зубчатыми элементами ротора и статора.

Зубчатые элементы 10 концентрической окружности статорного диска смещены относительно зубчатых элементов 9 и 11 статорного диска таким образом, что обеспечивают перекрытие сквозных сечений между зубчатыми элементами соседней пары концентрических окружностей роторного и статорного дисков при открытом положении сквозного сечения любой другой соседней пары, при этом отношение с/в на каждой из концентрических окружностях с зубчатыми элементами 9 и 10 и в окружности с зубчатыми элементами 11 равно находится в пределах заявляемого диапазона соотношений.

Это же требование соблюдается к зубчатым элементам 7 и 8 роторного диска.

Расстояние между соседними зубчатыми элементами (с) одной концентрической окружности меньше ширины зубчатого элемента (в) следующей концентрической окружности в направлении к периферии.

Зазор между рядами зубчатых элементов ротора и статора (а) выбирается в пределах 0,2-0,8 мм.

Работает устройство следующим образом.

Топливо и вода в необходимой пропорции (обычно содержание воды в смеси - до 15%) одновременно подаются в корпус 3 через впускной патрубок 4 на вращающийся роторный диск 1. Под действием центробежной силы, возникающей вследствие вращения роторного диска 1 и крыльчатки 6, обрабатываемая масса устремляется к его периферии через сквозные сечения между зубчатыми элементами, расположенными по концентрическим окружностям дисков 1 и 2. При этом зубчатые элементы за счет перекрытия зазоров между зубчатыми элементами предыдущего ряда создают повороты потока, что способствует сепарации тяжелых фракций в область зазоров между ротором и статором. При движении ротора относительно статора в зазорах между ними возникают пульсации давления, что вызывает образование кавитационных пузырьков, при схлопывании которых образуются ударные волны, под действием которых происходит дробление асфальтосмолистых веществ и диспергирование воды до нужного размера частиц, при этом за счет поворота потоков время обработки компонентов топлива увеличивается. Достигнув периферии дисков, смесь компонентов удаляется из аппарата через выпускной патрубок 5.

На предлагаемом аппарате при обработке и эмульгировании нефтепродуктов, содержащих 15% воды, получается эмульсия с вязкостью, равной вязкости исходного топлива. Это объясняется тем, что при однократном прохождении через аппарат происходит гомогенизация асфальтосмолистых веществ, содержащихся в топливе и одновременно диспергирование воды до размеров 5-10 микрон.

При размере частиц воды менее 5 мкм ухудшается горение жидкого топлива в котлоагрегате, а при размере частиц более 10 мкм уменьшается стабильность эмульсии и ухудшается горение.

Асфальтосмолистые вещества адсорбируясь на поверхности раздела воды и топлива стабилизируют эмульсию и при этом вязкость самого топлива снижается на 15%. Наличие 15% воды в свою очередь повышает вязкость всей системы также на 15%. В результате снижение вязкости за счет гомогенизации компенсирует повышение вязкости за счет наличия частиц воды в эмульсии.

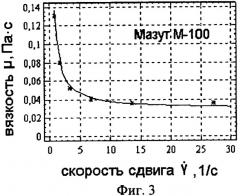

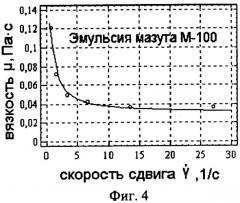

Были проведены испытания промышленных образцов в котельных (производительность оборудования в зависимости от потребляемого в котельной мазута от 4 до 20 т в час). Результаты испытания одного из аппаратов показаны ниже на фиг.3-6.

Соотношения ширины зубчатого элемента к ширине промежутка между ними у промышленного образца составляли: для первого ряда зубчатых элементов - 0,92 (статор); для второго ряда - 1,08 (ротор); для третьего ряда - 0,90 (статор); для четвертого ряда - 0,92 (ротор) и для пятого ряда - 0,67 (статор). Разница в соотношениях обусловлена различной величиной диаметров у каждого ряда и тем, что каждое соотношение выбиралось из условия соблюдения смещения зубчатых элементов на величину, обеспечивающую перекрытие сквозных сечений между зубчатыми элементами соседней пары концентрических окружностей роторного и статорного дисков при открытом положении сквозного сечения любой другой соседней пары.

На фиг.3 представлена зависимость эффективной вязкости исходного мазута (без обработки) от скорости сдвига при температуре 80°С. На фиг.4 представлена зависимость вязкости эмульсии того же мазута от скорости сдвига, приготовленной в котельной за один цикл обработки (температура 80°С). На фиг.5 и 6 представлены зависимости эффективной вязкости от температуры соответственно исходного мазута и эмульсии. Из анализа экспериментальных данных, представленных на фиг.4-6, можно сделать вывод о том, что вязкость исходного мазута и получаемой за одну обработку эмульсии совпадают во всех диапазонах изменения температуры и скорости сдвига (скорости движения в трубопроводах).

1. Установка для эмульгирования мазута позволяет за одну обработку получать монодисперсную эмульсию с оптимальным размером частиц воды (от 5 до 10 мкм).

2. Вязкость исходного мазута практически не отличается от вязкости, получаемой за один проход эмульсии.

Внедрение аппарата будет осуществлено при переработке отходов производства нефтепродуктов и смолисто-нефтяных отходов, получаемых при мойке железнодорожных цистерн для перевозки нефтепродуктов, в жидкое топливо.

Роторно-пульсационный аппарат для приготовления топливных смесей, содержащий корпус, имеющий впускной и выпускной патрубки, внутри корпуса установлены роторные и статорные диски, количеством не менее пяти, с зубчатыми элементами с параллельными друг другу рабочими поверхностями, размещенными по чередующимся концентрическим окружностям, при этом зубчатые элементы одной или нескольких концентрических окружностей роторного или статорного дисков смещены на величину, обеспечивающую перекрытие сквозных сечений между зубчатыми элементами соседней пары концентрических окружностей роторного и статорного дисков при открытом положении сквозного сечения любой другой соседней пары, отличающийся тем, что соотношение ширины зубчатого элемента к ширине промежутка между ними на соответствующей концентрической окружности составляет 0,5-3,0, преимущественно 0,65-1,10, а зазор между соседними статорными и роторными дисками преимущественно составляет 0,4-0,6 мм.