Способ газофазной полимеризации олефинов

Иллюстрации

Показать всеИзобретение относится к способу газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем. Описан непрерывный способ полимеризации олефинов в реакторе с псевдоожиженным слоем, включающий непрерывное пропускание газообразного потока, содержащего один или несколько α-олефиновых мономеров, через псевдоожиженный слой в присутствии катализатора полимеризации в условиях реакции, отвод полимерного продукта и непрореагировавших текучих веществ (жидкостей/газов) из реактора, охлаждение части указанных непрореагировавших текучих веществ до температуры ниже точки росы с получением двухфазной смеси газа и конденсированной жидкости и повторное введение указанной двухфазной смеси в реактор. Указанный способ отличается тем, что указанную двухфазную смесь повторно вводят под распределительной тарелкой реактора, так что часть конденсированной жидкости отделяется от газа и непрерывно подается выше псевдоожиженного слоя через наружную трубу, соединяющую дно реактора с точкой, расположенной выше верхней границы псевдоожиженного слоя полимерных частиц. Технический эффект - эффективное охлаждение реактора с псевдоожиженным слоем со снижением сложности схемы установки и исключение использования средств для инжекции непосредственно в псевдоожиженный слой. 14 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем.

Разработка катализаторов с высокой активностью и селективностью типа катализаторов Циглера-Натта, а недавно катализаторов металлоценового типа привела к широкому использованию в промышленном масштабе способов, при которых полимеризацию олефинов проводят в газовой среде в присутствии твердого катализатора. Пример указанных газофазных способов полимеризации включает использование реактора с псевдоожиженным слоем, в котором слой полимерных частиц поддерживают в псевдоожиженном состоянии идущим снизу вверх потоком газообразного мономера. В процессе полимеризации свежий полимер образуется в результате каталитической полимеризации мономера, и полимерный продукт непрерывно отводится, чтобы сохранить постоянный объем слоя. Промышленные процессы предусматривают использование распределительной тарелки для распределения (псевдо)ожижающего газа в слое и для осуществления функций носителя для слоя, когда подача газа прекращается. Полимерный продукт обычно отводят из реактора по выводящему трубопроводу, установленному в нижней части реактора вблизи распределительной тарелки. Псевдоожиженный слой включает слой растущих полимерных частиц и частиц катализатора. Эту реакционную смесь поддерживают в (псевдо)ожиженном состоянии путем непрерывной подачи снизу вверх потока (псевдо)ожижающего газа, который включает рециркулируемый газ и мономер. Ожижающий газ поступает в нижнюю часть реактора и проходит через распределительную пластину в псевдоожиженный слой.

Полимеризация олефинов является экзотермической реакцией, и поэтому необходимо обеспечить средства охлаждения слоя для удаления теплоты полимеризации. При отсутствии такого охлаждения температура в слое будет увеличиваться до тех пор, пока, например, катализатор не станет неактивным или частицы полимера частично не расплавятся. При полимеризации в псевдоожиженном слое предпочтительным методом удаления теплоты полимеризации является подача в полимеризационный реактор потока рециркулируемого газа при температуре ниже, чем желательная температура полимеризации. Такой газовый поток при прохождении через псевдоожиженный слой обеспечивает отвод теплоты полимеризации. Поток рециркулируемого газа выводится из верхней зоны реактора, охлаждается при прохождении через наружный теплообменник, а затем возвращается в реактор. Температура рециркулируемого газа может быть установлена в теплообменнике так, чтобы поддерживать псевдоожиженный слой при желательной температуре полимеризации. Согласно этому способу охлаждения реактора поток рециркулируемого газа обычно включает помимо газообразных мономеров также инертные и разбавляющие газы, такие как пропан, и газообразные агенты переноса цепи, такие как водород. Таким образом, поток рециркулируемого газа служит для снабжения слоя мономером, псевдоожижения слоя, а также для поддержания слоя при желательной температуре. Мономеры, поглощенные в процессе реакции полимеризации, обычно замещаются добавлением свежего газа в поток рециркулируемого газа.

Хорошо известно, что объемный выход, в единицах массы полимера, образованного на единицу объема реактора и на единицу времени, в промышленном реакторе с псевдоожиженным слоем ограничивается максимальной скоростью, с которой теплота полимеризации может быть удалена из реактора. Скорость удаления теплоты можно увеличить, например, увеличением скорости рециркулируемого газа и/или снижением температуры рециркулируемого газа. Однако существует предел скорости рециркулируемого газа, которая может быть использована в промышленной практике. Выше этого предела слой может стать нестабильным или даже быть вынесенным из реактора вместе с газовым потоком, что приведет к блокировке рециркуляционной линии и повреждению компрессора рециркулируемого газа. Существует также предел степени охлаждения рециркулируемого газа на практике. Он определяется главным образом экономическими соображениями и на практике обычно определяется температурой промышленной охлаждающей воды, доступной на месте использования. При желании может быть использовано охлаждение, но это повышает производственные затраты.

Таким образом, недостатком использования в промышленной практике охлажденного рециркулируемого газа как единственного средства удаления теплоты полимеризации из реактора с псевдоожиженным газовым слоем является ограничение максимальной производительности. Для того чтобы решить эту проблему, предложены различные методы удаления теплоты полимеризации из процесса полимеризации в псевдоожиженном слое.

Европейский патент EP 89691 относится к способу увеличения объемного выхода в непрерывном процессе полимеризации олефинов в псевдоожиженном слое. Согласно этому патенту поток рециркулируемого газа намеренно охлаждают до температуры ниже точки росы потока рециркулируемого газа с получением двухфазной газожидкостной смеси в условиях, когда жидкая фаза указанной смеси будет оставаться захваченной газовой фазой указанной смеси. Теплоту полимеризации удаляют введением указанной двухфазной смеси в реактор в точке, расположенной в нижней части реактора, и наиболее предпочтительно - в дне реактора, для обеспечения равномерности жидкостного потока, проходящего вверх через псевдоожиженный слой. Испарение жидкой фазы происходит внутри полимеризационного слоя, и это обеспечивает более эффективный отвод теплоты полимеризации. Этот метод называют работой в «конденсационном режиме». Работая в «конденсационном режиме», охлаждающая мощность рециркуляционного потока увеличивается как за счет испарения конденсированных жидкостей, захваченных рециркуляционным потоком, так и в результате большего температурного градиента между входящим рециркуляционным потоком и реактором. В описании Европейского патента 89691 утверждается, что количество конденсированной жидкости, содержащейся в газовой фазе, не должно превышать примерно 20% по массе и предпочтительно не должно превышать примерно 10% по массе, при условии, что скорость двухфазного рециркуляционного потока достаточно высока, чтобы удерживать жидкую фазу в виде суспензии в газе и поддерживать псевдоожиженный слой в реакторе. Рециркуляционная система, описанная в цитированном патенте, такова, что вся сконденсированная жидкость вводится в нижнюю область псевдоожиженного слоя. Как следствие, охлаждающая мощность рециркуляционного потока в верхней области псевдоожиженного слоя очень низка. Патент США 4588790 также относится к способу полимеризации олефинов в реакторе с псевдоожиженным слоем в режиме «конденсации». Этот патент решает проблему остатка твердых частиц в рециркуляционном потоке. Самые маленькие полимерные частицы, также называемые «мелочью», захватываются газообразным потоком и рециркулируют в реактор вместе с жидкой фазой, так что они создают нежелательную «грязь» внутри псевдоожиженного слоя. Эта «грязь» может образоваться при смачивании мелочи, ее агломерации и накоплении в виде «больших кусков» в областях с относительно низкой скоростью в системе, например, вблизи газораспределительной тарелки. Для того чтобы свести к минимуму образование «грязи», в описании патента США 4588790 утверждается, что массовое отношение жидкости к твердому веществу в рециркуляционном потоке не должно быть меньше примерно 2:1. Чем выше указанное отношение, тем ниже вероятность образования больших кусков, когда процесс ведется в режиме «конденсации». Что касается введения конденсированной жидкости внутрь псевдоожиженного слоя, этот патент раскрывает возможность расщепления двухфазной смеси на большее число отдельных потоков, и некоторые из них могут быть введены непосредственно в псевдоожиженный слой. Однако газы, вводимые снизу от псевдоожиженного слоя, должны быть в достаточном количестве, чтобы поддерживать псевдоожиженый слой и удерживать его в псевдоожиженном состоянии. Соответственно, основная часть двухфазной газожидкостной смеси должна обязательно подаваться в точке, расположенной ниже псевдоожиженного слоя: это ограничение делает неэффективным охлаждающую мощность рециркуляционного потока в верхней области псевдоожиженного слоя.

Европейский патент ЕР 699213 относится к непрерывному процессу полимеризации олефинов в псевдоожиженном слое, осуществляемому в режиме конденсации. Согласно этому патенту после охлаждения рециркуляционного потока до температуры ниже его точки росы, по меньшей мере, часть конденсированной жидкости отделяют от газовой фазы и подают непосредственно в псевдоожиженный слой. Для того, чтобы получить максимальную выгоду от охлаждения псевдоожиженного слоя, отделенная жидкость должна быть введена в область слоя, которая по существу достигла температуры газообразного потока, выходящего из реактора. Введение отделенной жидкости может быть осуществлено через множество точек внутри этой области псевдоожиженного слоя, и эти точки могут находиться на различной высоте внутри этой области. Например, точки введения жидкости в псевдоожиженный слой могут находиться приблизительно на 50-70 см выше псевдоожижающей решетки. Требуются средства инжекции, предпочтительно сопла, расположенные так, что они выдаются по существу вертикально в псевдоожиженный слой или могут располагаться так, что они выдаются от стенок реактора в по существу горизонтальном направлении. Присутствие указанных инжекционных средств может вызвать нежелательную турбулентность и серьезный риск засорения вследствие образования мертвых точек вблизи сопел или аналогичных инжекционных средств. Другой недостаток этого способа обусловлен тем фактом, что требуется дополнительное оборудование на рециркуляционной линии для отделения конденсированной жидкости от газовой фазы, в частности циклон-аппараты, газожидкостные сепараторы типа туманоуловителя или жидкостные скрубберы. Кроме того, ниже сепаратора должен быть расположен нагнетательный насос, чтобы обеспечить инжекцию отделенной жидкости вдоль оси псевдоожиженного слоя. Как следствие, рециркуляционная система, описанная в этом патенте, увеличивает производственные затраты и усложняет схему установки.

Способ патента США 630698 также требует стадии разделения, на которой, по меньшей мере, часть конденсированной жидкости отделяют от газовой фазы с помощью сепаратора. Согласно данным этого патента отделенную жидкость перекачивают насосом в реактор и вводят по периферии верхней части псевдоожиженного слоя в месте вблизи стенок реактора. Образуется пленка жидкости, которая протекает вниз по стенкам реактора. При испарении указанной жидкостной пленки происходит охлаждение верхней части псевдоожиженного слоя без возникновения нежелательной турбулентности в центральной части псевдоожиженного слоя. Способ, описанный в данном патенте, повышает уровень охлаждения псевдоожиженного слоя, однако также в этом случае и газожидкостной сепаратор, и насос, расположенные на рециркуляционной линии, увеличивают производственные затраты и усложняют схему установки.

Согласно европейскому патенту ЕР 825204 смесь газ/жидкость, полученная при охлаждении рециркуляционного потока, проходит вниз реактора с псевдоожиженным слоем, где конденсированную жидкость отделяют от газообразного потока в сепараторе, который составляет единое целое с псевдоожиженным слоем. Жидкость выводят из донной части указанного объединенного сепаратора и вводят в нижнюю часть псевдоожиженного слоя. Данный способ требует также использования средств распыления, предпочтительно сопел, расположенных таким образом, чтобы выступать практически вертикально в псевдоожиженный слой или выступать от стенок реактора в практически горизонтальном направлении. Присутствие упомянутых средств распыления может вызвать нежелательную турбулентность и привести к серьезному риску загрязнения из-за образования мертвых зон вблизи сопел или других средств распыления. Кроме того, этот способ также требует использования насоса, ниже встроенного сепаратора, для введения конденсированной жидкости внутрь псевдоожиженного слоя и для поддержания циркуляции и перемешивания жидкости на дне встроенного сепаратора.

Было бы желательно усовершенствовать процесс, описанный в Европейском патенте 825204, исключив использование средств для инжекции жидкостей непосредственно в псевдоожиженный слой полимерных частиц и в то же время упростив оборудование, необходимое для рециркуляционной линии. Авторы изобретения установили, что конкретное расположение в рециркуляционной линии газожидкостной смеси позволяет достигать более эффективного охлаждения реактора с псевдоожиженным слоем с преимуществом снижения сложности схемы установки и исключения использования средств для инжекции непосредственно в псевдоожиженный слой.

Другая цель настоящего изобретения относится к непрерывному способу полимеризации олефинов в псевдоожиженном слое, указанный способ включает непрерывное пропускание газообразного потока, содержащего один или несколько α-олефиновых мономеров через псевдоожиженный слой в присутствии катализатора полимеризации в условиях реакции, отвод полимерного продукта и непрореагировавших жидкостей из реактора, охлаждение части указанных непрореагировавших жидкостей до температуры ниже точки росы с получением двухфазной смеси газа и конденсированной жидкости и повторное введение указанной двухфазной смеси в реактор, где способ отличается тем, что:

указанную двухфазную смесь повторно вводят под распределительной тарелкой реактора, так что часть конденсированной жидкости отделяется от газа и непрерывно подается выше псевдоожиженного слоя через наружную трубу, соединяющую дно реактора с точкой, расположенной выше верхней линии расположения псевдоожиженного слоя полимерных частиц.

В настоящем изобретении термин «наружная труба» относится к трубе, выходящей из реактора с псевдоожиженным слоем, вход указанной трубы размещается в области дна реактора, выход указанной трубы размещается выше псевдоожиженного слоя полимерных частиц.

Согласно варианту осуществления настоящего изобретения двухфазную смесь, образованную при охлаждении непрореагировавших жидкостей при температуре ниже точки росы, повторно вводят в реактор с псевдоожиженным слоем в тангенциальном направлении к стенкам реактора. Благодаря такому тангенциальному входу часть конденсированной жидкости отделяется от газа под действием «центробежного эффекта», возникающего в зоне под распределительной тарелкой. Обычно точка ввода двухфазной смеси в реактор расположена вблизи к и прямо под распределительной тарелкой, чтобы использовать все пространство под распределительной тарелкой для осуществления вышеупомянутого разделения.

Согласно другому варианту осуществления вышеупомянутого разделения достигают за счет одного или нескольких дефлекторов, расположенных вблизи точки повторного введения двухфазной смеси в реактор. В этом случае часть конденсированной жидкости отделяется от газа за счет коалесценции капелек жидкости на указанных дефлекторах и падает вниз под действием силы тяжести.

В обоих вариантах осуществления отделенная жидкость собирается на дне зоны, расположенной под распределительной тарелкой, перед попаданием в наружную трубу. Количество жидкости, входящей в наружную трубу, обычно составляет величину в интервале от 20 до 50% по массе суммарного количества конденсированной жидкости. С другой стороны, оставшаяся часть конденсированной жидкости, обычно составляющая величину от 50% до 80% по массе суммарного количества конденсированной жидкости, входит в псевдоожиженный слой, проходя через щели распределительной тарелки.

В реакционной зоне под распределительной тарелкой протекает только частичное и грубое отделение жидкости от газа, так что двухфазная смесь, обогащенная жидкостью, собирается вблизи входа в наружную трубу и протекает по указанной трубе, тогда как двухфазная смесь, обогащенная газом, проходит через распределительную тарелку. Последняя обеспечивает образование ожижающего газа, необходимого для поддержания полимерного слоя в псевдоожиженном состоянии.

При осуществлении способа настоящего изобретения могут быть реализованы многие преимущества. Во-первых, введение конденсированной жидкости выше псевдоожиженного слоя улучшает охлаждение верхней области псевдоожиженного слоя без возникновения какой-либо турбулентности и влияния на условия псевдоожижения полимерного слоя. Одновременно с этим оставшаяся часть конденсированной жидкости движется вверх через распределительную тарелку, так что это приводит к хорошему охлаждению нижней области слоя. Чтобы реализовать эти преимущества, важно установить трубу, соединяющую дно реактора с областью реактора, расположенной над псевдоожиженным слоем.

Согласно настоящему изобретению жидкость протекает вверх в наружной трубе без необходимости установки нагнетательных устройств. Действительно, градиент давления Δр, существующий между зоной под распределительной тарелкой и зоной над полимерным псевдоожиженным слоем, вызывает свободное течение жидкости вверх вдоль указанной трубы. В режиме, не известном из известных технических решений, указанный градиент давления, который возникает в результате работы рециркуляционного компрессора, может быть использован для введения конденсированной жидкости в реактор без использования дополнительных насосов или аналогичных устройств.

Как известно, реактор с псевдоожиженным слоем включает в своей верхней части зону снижения скорости, которая обычно имеет больший диаметр, чем диаметр части псевдоожиженного слоя реактора. На выходе наружной трубы жидкость предпочтительно вводится в реактор с псевдоожиженным слоем в точке, расположенной выше верхней линии псевдоожиженного слоя и ниже зоны снижения скорости. Жидкость может просто капать на верх псевдоожиженного слоя или может распыляться на верх псевдоожиженного слоя с помощью инжекционных устройств, таких как множество сопел. Может быть размещена одна или несколько точек введения сырья, расположенных по окружности над псевдоожиженным слоем.

Предпочтительно проводить работу так, чтобы кольцевой поток жидкости устанавливался внутри наружной трубы, а центральная часть ее предпочтительно была занята потоком газа, движущимся вверх. При такой схеме работы жидкость точно растекается по стенкам трубы, и снижается вероятность засорения трубы. Для того чтобы сформировать указанную кольцевую пленку жидкости, диаметр наружной трубы должен быть целесообразно выбран с учетом скорости течения жидкости и градиента давления Δр, существующего между входом и выходом наружной трубы. Авторами изобретения установлено, что формирование указанного жидкого кольцевого потока благоприятно протекает, когда жидкость, входящая в наружную трубу, находится в количестве от 10 до 20% по массе относительно массы газа, входящего в указанную трубу. Что касается диаметра наружной трубы, этот параметр обычно выбирают величиной менее 0,15DR, где DR представляет собой диаметр реактора с псевдоожиженным слоем. Выше этого верхнего предела в наружную трубу входит избыточное количество газа и, как следствие этого, проходящего через распределительную тарелку газа, оказывается недостаточно для поддерживания псевдоожиженного слоя полимера. Целесообразный интервал значений диаметра наружной трубы составляет от 0,01 до 0,15DR предпочтительно - от 0,02 до 0,08 DR.

Другое преимущество изобретения заключается в том, что центробежный эффект, возникающий на тангенциальном входе рециркуляционного потока, благоприятствует концентрации рециркулируемой «мелочи» в области дна реактора, так что большая часть мелочи вынужденно попадает в наружную трубу. Как следствие этого, способ настоящего изобретения позволяет направлять «мелочь» в верхнюю область реактора с псевдоожиженным слоем, минимизируя тем самым количество мелочи, выходящее через выпускной клапан для продукта, расположенный в области дна реактора с псевдоожиженным слоем. Осуществляя такую схему, оказывается возможным повысить выход катализатора.

Согласно изобретению газообразный поток, который непрерывно проходит через псевдоожиженный слой, включает один или несколько α-олефиновых мономеров. Подходящими α-олефиновыми мономерами являются мономеры формулы CH2=CHR, где R представляет собой атом водорода или углеводородный радикал, содержащий 1-12 атомов углерода. Указанный газообразный поток также может включать один или несколько алканов или циклоалканов в качестве инертных конденсируемых газов. Предпочтительно С4-С8 алканы или циклоалканы используются в качестве инертных конденсируемых газов, в частности бутан, пентан или гексан.

Обычно рециркуляционный поток охлаждают до температуры ниже точки росы до такой степени, что он образует конденсированную жидкость в количестве, не превышающем 20% по массе от общего количества жидкости и газа. Предпочтительно количество конденсированной жидкости не превышает 12% по массе от общего количества жидкости и газа. Конденсированная жидкость образуется из конденсируемых мономеров, например, пропилена, бутена-1, гексена-1, октена и инертных конденсируемых газов, например, пропана, бутана, пентана или гексана.

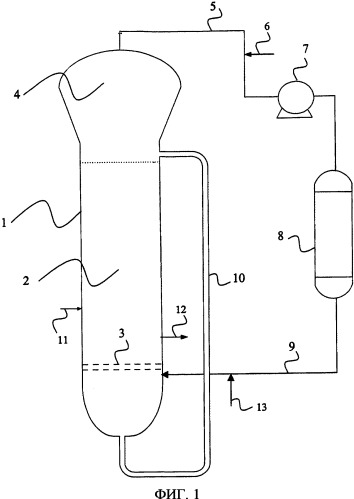

Настоящее изобретение далее описывается подробно с ссылкой на прилагаемые фиг.1-2, которые даны в пояснительных целях и не ограничивают объема притязаний настоящего изобретения.

На фиг.1 показан реактор с псевдоожиженным слоем, включающий корпус реактора 1, содержащий псевдоожиженный слой 2 полимера, псевдоожижающую тарелку 3 и зону снижения скорости 4. Зона снижения скорости 4 обычно имеет увеличенный диаметр по сравнению с диаметром зоны псевдоожиженного слоя реактора. Газообразный поток, выходящий из верхней части зоны снижения скорости 4, включает, помимо непрореагировавших мономеров, также инертные конденсируемые газы, такие как изопентан, а также инертные неконденсируемые газы, такие как азот. Указанный газообразный поток сжимают, охлаждают и направляют на рецикл в область дна реактора с псевдоожиженным слоем; из верхней части зоны снижения скорости 4 газообразный поток перемещается по рециркуляционной линии 5 в компрессор 7, а затем в теплообменник 8. Если необходимо, рециркуляционная линия 5 снабжена линией 6 для подачи мономеров, регуляторов молекулярной массы и необязательно инертных газов. Проходя через теплообменник 8, газообразный поток охлаждается ниже его точки росы с образованием двухфазной смеси газа и конденсированной жидкости. Такая двухфазная смесь, полученная на выходе из теплообменника 8, перемещается в область дна реактора с псевдоожиженным слоем по линии 9. Точка входа линии 9 в реактор расположена непосредственно под распределительной тарелкой 3 и направление входа указанной линии 9 тангенциально стенкам реактора. Указанный тангенциальный вход способствует «центробежному эффекту» в зоне под распределительной тарелкой 3, так что часть жидкости, содержащейся в двухфазной смеси, собирается в области дна указанной зоны. Как следствие этого, смесь газ/жидкость, обогащенная жидкостью, протекает по наружной трубе 10, тогда как смесь газ/жидкость, обогащенная газом, проходит через щели распределительной тарелки 3. Таким путем обеспечивают количество текущего вверх газа, достаточное для поддержания слоя в псевдоожиженном состоянии.

Вход наружной трубы 10 размещен в донной части реактора с псевдоожиженным слоем, тогда как выход трубы 10 размещен выше верхней линии расположения псевдоожиженного слоя 2 и ниже зоны снижения скорости 4. Не требуется никакого насоса, чтобы обеспечить поток конденсированной жидкости вверх по наружной трубе 10. Выходя из наружной трубы 10, жидкость распыляется сверху псевдоожиженного слоя 2 с помощью инжекционных устройств (не показаны).

Обычно различные каталитические компоненты подают в реактор по линии 11, которая предпочтительно размещена в нижней части псевдоожиженного слоя 2. Полимер может быть выгружен по линии 12, расположенной в нижней части псевдоожиженного слоя 2. Мономеры также могут быть введены в реактор либо в жидком виде, либо в газообразном виде, по линии 13.

На фиг. 2 показан разрез корпуса реактора 1 на уровне, расположенном ниже распределительной тарелки 3, в соответствии с точкой ввода линии 9 в реактор; как показано, направление входа линии 9 тангенциально по отношению к стенкам реактора.

Способ настоящего изобретения осуществим при скорости газа в псевдоожиженном слое, которая должна быть больше или равна скорости, требуемой для псевдоожижения слоя. Полимеризация предпочтительно протекает при использовании скорости газа в интервале от 30 до 100 см/сек, более предпочтительно - от 50 дл 80 см/сек. Распределительная тарелка 3 может иметь традиционную конструкцию, например, иметь плоскую или углубленную форму, прорезанную множеством щелей, распределенных более или менее равномерно по поперечному сечению. Щели треугольной формы и имеющие большие отверстия, например, 12х40 мм, предпочтительны для осуществления настоящего изобретения: эти щели способствуют прохождению потока газа, содержащего капли захваченной жидкости.

Легко понять из варианта осуществления, представленного на фиг.1, что значительные преимущества способа настоящего изобретения с точки зрения охлаждения реактора достигаются за счет упрощения оборудования, расположенного вдоль рециркуляционной линии, которое включает только компрессор и теплообменник, и исключения использования инжекционных средств для конденсированной жидкости, непосредственно поступающей в псевдоожиженный слой.

Способ согласно настоящему изобретению особенно целесообразен для использования при производстве полимеров или сополимеров α-олефинов, таких как полиэтилен высокой плотности (ПЭВП), линейный полиэтилен низкой плотности (ЛПЭНП), полипропилен (ПП), статистические сополимеры (ССО) этилена и пропилена и этилена или пропилена с другими α-олефинами, этилен-пропиленовые каучуки (ЭПК), этилен-пропилен-диеновые каучуки (ЭПДК), гетерофазные сополимеры (ГЕСО).

Полимеризацию обычно проводят при давлении от 0,5 до 6 МПа и при температуре от 30 до 130°С. Например, для производства ЛПЭНП температура в подходящем случае лежит в интервале 80-90°С, а для ПЭВП температура обычно составляет 85-105°С в зависимости от активности каталитической системы.

Процесс полимеризации, описанный в данной заявке, не ограничивается использованием каких-либо конкретных типов катализаторов полимеризации. Изобретение может быть осуществлено в любой экзотермической реакции полимеризации с использованием любого катализатора, с носителем или без носителя, и независимо от того, находится ли он в форполимеризованной форме.

Реакцию полимеризации можно осуществлять в присутствии каталитической системы типа Циглера-Натта. Каталитические системы Циглера-Натта представляют собой твердые каталитические системы, включающие продукты взаимодействия:

А) твердого компонента, включающего соединение титана, нанесенное на галогенид магния в активной форме, и необязательно электронодонорное соединение (внутренний донор);

В) соединения алкилалюминия, необязательно в присутствии электронодонорного соединения (внешнего донора).

Подходящими соединениями титана являются галогениды Ti (такие как TiCl4, TiCl3), алкоголяты Ti, галогеналкоголяты Ti. Такие высокоактивные каталитические системы способны образовывать большие количества полимера за относительно короткое время, исключая стадию удаления остатков катализатора из полимера.

Другие пригодные для использования катализаторы представляют собой катализаторы на основе ванадия с соединением алюминия, необязательно в присутствии галогенированного органического соединения. Необязательно, соединение ванадия может быть нанесено на неорганический носитель, такой как диоксид кремния, оксид алюминия, хлорид магния. Подходящими соединениями ванадия являются VCl4, VCl3, VOCl3, ацетилацетонат ванадия.

Другими подходящими катализаторами являются одноцентровые катализаторы, т.е. соединения металлов, принадлежащие к группам от IIIA до VIIIA (IUPAC номенклатура) периодической таблицы элементов, включая элементы, принадлежащие группе редкоземельных, соединенных π-связью с одним или несколькими кольцами типа циклопентадиенила, используемые с подходящим активирующим соединением, обычно алюмоксаном, как, например, описанные в ЕР 129368. В качестве примера одноцентровых катализаторов могут быть использованы катализаторы с «затрудненной геометрией», как те, что раскрыты в ЕР 416815. Хорошо известные катализаторы с затрудненной геометрией описаны в ЕР-А-О 4168156, ЕР-А-О 420436, ЕР-А-О 671404, ЕР-А-О 643066 и WO-A-91/04257. В качестве одноцентровых катализаторов также могут быть упомянуты металлоценовые комплексы, такие как те, что описаны в WO 98/22486, WO 99/58539, WO 99/24446, патенте США 55569238, WO 96/22995, EP 485822, EP-485820, патенте США 5324800 и EP-A-O 129368. Также могут быть использованы гетероциклические металлоцены, как те, что описаны в WO 98/22486 и WO 99/24446.

Другими пригодными для использования катализаторами являются катализаторы на основе соединений хрома, такие как оксид хрома на оксиде кремния, также известные как катализаторы Филипса.

Катализатор может быть подходящим образом использован в форме порошка форполимера, полученного заранее на стадии форполимеризации с помощью катализатора, как тот, что описан выше.

Форполимеризацию можно осуществлять любым пригодным для этого способом, например, полимеризацией в жидком углеводородном растворителе или в газовой фазе с использованием периодического процесса, полунепрерывного процесса или непрерывного процесса.

1. Непрерывный способ полимеризации олефинов в реакторе с псевдоожиженным слоем, включающий непрерывное пропускание газообразного потока, содержащего один или несколько α-олефиновых мономеров, через псевдоожиженный слой в присутствии катализатора полимеризации в условиях реакции, отвод полимерного продукта и непрореагировавших текучих веществ (жидкостей/газов) из реактора, охлаждение части указанных непрореагировавших текучих веществ до температуры ниже точки росы с получением двухфазной смеси газа и конденсированной жидкости и повторное введение указанной двухфазной смеси в реактор, где указанный способ отличается тем, что:

указанную двухфазную смесь повторно вводят под распределительной тарелкой реактора, так что часть конденсированной жидкости отделяется от газа и непрерывно подается выше псевдоожиженного слоя через наружную трубу, соединяющую дно реактора с точкой, расположенной выше верхней границы псевдоожиженного слоя полимерных частиц.

2. Способ по п.1, в котором указанную двухфазную смесь повторно вводят под распределительной тарелкой в направлении, тангенциальном к стенкам реактора.

3. Способ по пп.1 и 2, в котором указанная часть конденсированной жидкости отделяется от газа под действием центробежного эффекта.

4. Способ по п.3, в котором отделенная жидкость собирается в нижней части зоны, расположенной под распределительной тарелкой, перед входом в указанную наружную трубу.

5. Способ по п.1, в котором указанная часть конденсированной жидкости отделяется от газа в результате коалесценции капель жидкости и последующего опускания их под действием силы тяжести.

6. Способ по любому из пп.1, 2 или 5, в котором отделенная жидкость собирается в нижней части зоны, расположенной под распределительной тарелкой, перед входом в указанную наружную трубу.

7. Способ по п.1, в котором количество жидкости, входящей в наружную трубу, составляет величину в интервале от 20 до 50% по массе от суммарного количества конденсированной жидкости.

8. Способ по п.7, в котором указанная жидкость течет вверх по наружной трубе без необходимости в нагнетательных устройствах.

9. Способ по п.8, в котором указанную жидкость вводят в реактор с псевдоожиженным слоем в точке, расположенной выше верхней границы псевдоожиженного слоя и ниже зоны снижения скорости.

10. Способ по п.9, в котором указанную жидкость распыляют поверх указанного псевдоожиженного слоя с помощью распылительных устройств.

11. Способ по п.7, в котором указанная жидкость присутствует в количестве, составляющем от 10 до 20% по массе относительно количества газа, входящего в наружную трубу.

12. Способ по п.1, в котором диаметр указанной наружной трубы составляет от 0,01 до 0,15 DR, где DR означает диаметр реактора с псевдоожиженным слоем.

13. Способ по п.1, в котором оставшаяся часть конденсированной жидкости входит в псевдоожиженный слой, проходя через распределительную тарелку.

14. Способ по п.1, в котором газообразный поток, который непрерывно проходит через псевдоожиженный слой, включает один или несколько мономеров формулы CH2=CHR, где R означает атом водорода или углеводородный радикал, содержащий 1-12 атомов углерода.

15. Способ по п.14, в котором указанный газообразный поток включает также один или несколько С4-С8 алканов или циклоалканов в качестве инертных конденсируемых газов.