Способ формирования спекающегося покрытия

Иллюстрации

Показать всеПолимерное покрытие формируют на изделии, состоящем из участков с различной теплоемкостью на единицу площади поверхности. Осуществляют ударный нагрев изделия в условиях, при длительном воздействии которых изделие нагрелось бы до первого значения температуры, и который заканчивается до того, как температура участка с большей теплоемкостью на единицу площади поверхности достигнет этого первого значения температуры, и наносят полимерный материал на изделие. Перед ударным нагревом осуществляют предварительный нагрев изделия в условиях, при длительном воздействии которых изделие нагрелось бы до второго значения температуры между температурой плавления материала покрытия и первой температурой. Обеспечивается качественное покрытие однородной толщины. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к способу нанесения полимерного покрытия на изделие, а также устройство, предназначенное для осуществления указанного способа.

Уровень техники

Способы образования защитных покрытий на металлических поверхностях, в частности на проволоке и мелких металлических деталях посредством нанесения полимерного порошка известны и применяются с давних пор. Пригодные для осуществления таких способов полимерные порошки выпускаются, например, фирмой DEGUSSA AG, Marl, под торговым названием VESTOSINT.

При общепринятом способе нанесения полимерного порошка на изделие оно сначала нагревается до температуры, превышающей температуру плавления материала покрытия, а затем приводится в соприкосновение с этим, - как правило, порошкообразным - материалом. Контакт происходит при температуре окружающего воздуха, которая неизбежно ниже температуры плавления материала покрытия, так что изделие во время контакта с материалом покрытия охлаждается, и, наконец, его температура становится ниже температуры плавления материала покрытия, вследствие чего процесс нанесения прекращается. Толщина слоя, выделившегося на изделии до этого момента, пропорциональна промежутку времени между началом контакта с материалом покрытия и моментом, когда температура изделия становится ниже температуры плавления материала покрытия. Если толщина изделия, на которое наносится покрытие, мала, то охлаждение происходит быстрее, чем в случае изделия большей толщины, так что для получения одинаковой толщины слоя на изделиях с различной толщиной материала, эти изделия нужно нагревать до различной температуры, прежде чем вводить их в соприкосновение с материалом покрытия. При изделиях простой формы с однородным составом материала и постоянной толщиной стенки можно, таким образом, получить полимерное покрытие желаемой толщины за счет выбора подходящей температуры, при которой изделия вводятся в соприкосновение с материалом покрытия.

При изделиях со стенками неодинаковой толщины или из неоднородного материала, или, говоря в более общей формулировке, при изделиях с неодинаковой теплоемкостью на единицу площади поверхности, это приводит к тому, что толщина покрытия, образовавшегося на участке с большой теплоемкостью на единицу площади поверхности к тому моменту, когда изделие охладится до температуры ниже точки плавления материала покрытия, окажется больше, чем на участке с меньшей теплоемкостью на единицу площади поверхности. Поэтому в таких изделиях трудно получить покрытие одинаковой толщины. Когда на участках с малой теплоемкостью на единицу площади поверхности нужно получить покрытие минимальной толщины, приходится мириться с тем, что покрытие, образовавшееся на других участках, будет толще. Это не только приводит к нежелательному увеличению стоимости вследствие ненужного перерасхода материала покрытия, но и к большей вероятности образования вследствие неодинаковой толщины дефектов нанесенного слоя, ухудшающих его защитное действие на расположенное под ним изделие.

Чтобы разрешить эту проблему предлагались методы ударного нагрева, при которых нагрев изделия прерывался до достижения установившейся температуры. Благодаря этому при соприкосновении с материалом покрытия участки изделия с меньшей теплоемкостью на единицу площади поверхности имеют более высокую температуру, чем участки с большей теплоемкостью на единицу площади поверхности, так что время остывания до температуры, меньшей, чем температура плавления, а, следовательно, и толщина слоя обоих участков становятся приблизительно одинаковыми. Теоретически можно было предположить, что при таком способе посредством надлежащего выбора условий нагрева, т.е. конечной температуры, которая установилась бы на изделии, если бы его длительно подвергать условиям ударного нагрева, и времени, в течение которого изделие подвергается ударному нагреву, удастся оптимизировать в определенных границах разность температур между участками с различной теплоемкостью и добиться одинаковой толщины осажденного слоя. Однако экспериментально было установлено, что этот способ не обеспечивает удовлетворительного качества покрытия и, что тенденция к образованию дефектов покрытия, особенно в местах перехода между участками с различной теплоемкостью на единицу площади поверхности, велика.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы предложить способ и устройство, позволяющие создавать полимерные покрытия высокого качества и однородной толщины на изделиях, имеющих участки с различной теплоемкостью, отнесенной к единице площади поверхности.

Неожиданно оказалось, что этой цели можно достичь, если перед обычным ударным нагревом произвести предварительный нагрев изделия, такой, чтобы при длительном воздействии на изделие, его температура достигала бы промежуточного значения между температурой плавления материала покрытия и температурой, которая установилась бы на изделии, если бы ударный нагрев производился длительно.

Полагают, что эффективность способа основана на том, что благодаря этапу предварительного нагревания уменьшается имеющий место при обычном ударном нагреве сильный перепад температуры между поверхностью и внутренней частью участка с большой теплоемкостью, отнесенной к площади поверхности, и что это уменьшает влияние внутреннего выравнивания температур в изделии на охлаждение его поверхности. В то время как при обычном ударном нагреве без предварительного нагревания внутренние области изделия, в особенности на границе между участками с различной теплоемкостью, отнесенной к площади поверхности, вследствие своего защищенного положения получают мало тепла, и соответственно быстро остывают при нанесении покрытия, то при способе, предлагаемом в изобретении, такие области благодаря предварительному нагреву дольше сохраняют температуру, пригодную для нанесения покрытия, так что и в этих проблемных зонах обеспечивается хорошее качество покрытия.

Как предварительный, так и ударный нагрев осуществляются предпочтительно путем помещения изделия в тепловую ванну, в частности в печь. При этом продолжительность пребывания изделия во второй тепловой ванне, т.е. этап предварительного нагрева, предпочтительно должно быть продолжительнее, чем продолжительность пребывания в первой тепловой ванне, т.е. ударный нагрев. В установке для нанесения покрытий эти различные продолжительности реализуются благодаря тому, что протяженность печи предварительного нагрева по ходу транспортировочного конвейера обрабатываемых изделий больше, чем протяженность печи для ударного нагрева.

Когда изделие в процессе нанесения полимерной пленки медленно остывает, то в заключительной фазе вследствие неполного расплавления полимера может образоваться грубая поверхность. Чтобы улучшить качество поверхности, целесообразно после нанесения полимера дополнительно нагреть изделие, по меньшей мере, поверхностно хотя бы до температуры плавления материала покрытия и, таким образом, добиться сглаживания поверхности.

Нанесение полимерного материала на изделие осуществляется преимущественно посредством погружения нагретого изделия в псевдоожиженный полимерный материал.

В качестве материала для покрытия пригоден полиамидный порошок, такой как уже упомянутый VESTOSINT. Его температура плавления равна 176°С; поэтому для предварительного нагрева годится температура второй тепловой ванны в пределах между 240 и 340°С, а для ударного нагрева предпочтительна температура первой тепловой ванны между 390 и 420°С.

Ударный нагрев целесообразно прерывать, когда участок с большей теплоемкостью на единицу площади поверхности достигнет средней температуры, которая выбирается в диапазоне между 300 и 370°С. Конкретное значение выбираемой температуры зависит от отношения теплоемкостей на единицу площади поверхности; чем больше разность между ними, тем ниже должна быть температура прерывания, чтобы обеспечить одинаковую толщину покрытия на различных участках изделия.

Предпочтительная область применения предлагаемого в изобретении метода это нанесение покрытия на теплообменник, в частности на конденсатор холодильного аппарата, в котором участком с большой теплопроводностью на единицу площади поверхности являются трубы для жидкого теплоносителя, а участком с малой теплопроводностью на единицу площади поверхности - прикрепленная к трубам проволочная сетка.

Краткий перечень фигур чертежей

Прочие признаки и преимущества предлагаемого в изобретении способа вытекают из нижеследующего описания примера реализации со ссылками на прилагаемые фигуры. На них изображены:

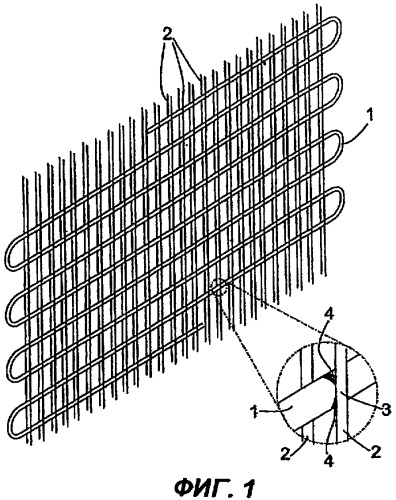

на Фиг.1 - теплообменник в качестве примера изделия, на котором реализован способ;

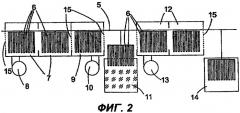

на Фиг.2 - блок-схема установки для реализации способа; и

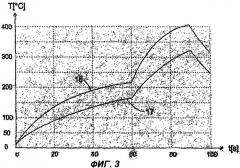

на Фиг.3 - температура поверхности конденсатора в функции времени при нагреве согласно изобретенному способу.

Осуществление изобретения

На фиг.1 изображен в перспективной проекции известный сам по себе конденсатор трубно-проволочной конструкции для холодильного аппарата, к которому может быть успешно применен предлагаемый в изобретении способ нанесения покрытия. Такой испаритель в основном выполнен из двух различных типов элементов, зигзагообразно изогнутой стальной трубки 1 и ряда проволок 2, направленных поперек прямолинейных участков стальной трубы 1 и соединяющих эти участки между собой. Таким образом, проволоки 2 служат одновременно для повышения жесткости испарителя и для увеличения его поверхности теплообмена.

Стальная трубка 1 имеет в типичном исполнении наружный диаметр 8 мм и толщину стенки 1 мм. Проволоки 2 сплошные с типичным диаметром 1,6 мм. Проволоки 2 соединяются со стальной трубкой 1 точечной сваркой, пайкой или другим подходящим способом, причем в зоне 3 контакта между трубкой 1 и проволокой 2 образуются тесные, труднодоступные углы 4.

Легко видеть, что количество материала на единицу поверхности в трубке 1 значительно больше, чем в проволоках 2, а именно, при выбранных здесь размерах приблизительно в 2,5 раза. В соответствии с этим, теплоемкость на единицу площади поверхности у проволок 2 значительно меньше, чем у трубки 1, так что проволоки будут нагреваться в тепловой ванне значительно быстрее, чем трубка.

Очень схематично изображенная на фиг.2 установка для нанесения покрытия содержит конвейер 5, к которому прикрепляются группы из нескольких теплообменников 6. Группы теплообменников 6 в процессе пошаговых перемещений конвейера 5 транспортируются через установку для нанесения покрытия, причем интервалы между перемещениями могут составлять, например, 20-40 с.

Теплообменники 6 при своем перемещении по установке для нанесения покрытия вначале попадают в печь 7 предварительного нагрева, в которой с помощью горелки 8 предварительного нагрева поддерживается постоянная температура, задаваемая в пределах между 200 и 340°С, в данном примере 240°С. Длина печи 7 предварительного нагрева выбрана так, что в нее входят две группы теплообменников, или требуется два перемещения, чтобы пропустить группу через печь 7 предварительного нагрева.

К печи 7 предварительного нагрева непосредственно примыкает печь 9 ударного нагрева, в которой с помощью другой горелки 10 поддерживается постоянная температура, задаваемая в пределах между 390 и 420°С. Печи 7, 9 могут быть разделены шлюзом 15, изображенным на чертеже пунктиром, но это не обязательно. В печи 9 ударного нагрева может разместиться одна группа теплообменников 6; поэтому продолжительность ее пребывания в печи 9 соответствует интервалу между двумя шагами перемещения конвейера 5.

К печи 9 ударного нагрева примыкает псевдоожиженный слой 11 порошка полиамида. На конвейере 5 имеются (не изображенные) исполнительные механизмы для опускания группы теплообменников 6 в псевдоожиженный слой 11 и извлечения ее обратно. В псевдоожиженном слое 11 может поместиться одна группа теплообменников 6, так что максимальная продолжительность пребывания теплообменников в нем соответствует интервалу между двумя шагами перемещения конвейера 5. Однако фактическая продолжительность пребывания в псевдоожиженном слое 11 может быть сделана сколь угодно короче, так как теплообменники 6 могут быть извлечены из псевдоожиженного слоя 11 в принципе в любой момент времени между двумя шагами перемещения конвейера 5.

Покрытые в псевдоожиженном слое 11 полиамидом теплообменники 6 попадают затем в печь 12 завершающего подогрева, где они снова нагреваются до температуры, превышающей температуру плавления полиамидного порошка. Для этого в печи 12 завершающего подогрева с помощью горелки 13 поддерживается температура 240°С. Эта печь 12 завершающего подогрева предназначена для повышения качества полиамидных слоев, осажденных на теплообменниках 6. Дело в том, что эти слои при выходе из псевдоожиженного слоя 11 могут быть несколько шероховатыми вследствие того, что к концу осаждения полимерного материала на теплообменниках их температура может упасть настолько, что она окажется недостаточной для полного расплавления зерен полимера. В печи 12 завершающего подогрева достаточно места для двух групп теплообменников 6, так что потребуется два шага перемещения конвейера 5, чтобы пропустить теплообменники 6 через печь 12 завершающего подогрева.

После печи 12 завершающего подогрева имеется еще бассейн 14 с холодной водой, в котором готовые теплообменники 6 подвергаются резкому охлаждению.

На фиг.3 показано изменение температуры поверхности проволок и трубки теплообменника 6 в функции времени при прохождении через печи 7 и 9. Нагревание начинается в момент времени t=0 с входа теплообменника в печь 7 предварительного нагрева. Температура внутри этой печи составляет 240°С; температура проволок 2, представленная кривой 16, приближается к этому значению быстрее, чем представленная кривой 17 температура трубки 1. За время выдержки теплообменника 6 в печи 7 предварительного нагрева ни проволоки, ни трубка не достигают значения установившейся температуры воздуха в печи предварительного нагрева; температура проволок через 60°С почти устанавливается при 220°С, а температура трубки значительно меньше; она составляет около 170°С.

В момент t=60°С теплообменник 6 переносится в печь 9 ударного нагрева, где он подвергается воздействию температуры 420°С. Когда в момент t=90°С теплообменник извлекается из печи 9 ударного нагрева и переносится в псевдоожиженный слой 11, температура проволок достигает значения, немного превышающего 400°С, а температура поверхности трубки около 330°С. Разность температур между поверхностью трубки и ее внутренней частью составляет 10-15°С. Это означает, что поверхностные области трубки, которые непосредственно прилегают к зоне 3 контакта с проволокой 2, и поэтому несколько менее эффективно нагреваются горячим газом в печах 7 и 9, достигают температуры того же порядка. Поэтому они не подвергаются, как при обычном ударном нагреве за один этап, сильному охлаждению за счет отвода тепла внутрь трубки, а охлаждаются за счет переноса тепла от трубки к псевдоожиженному слою, в который она погружена. Это охлаждение происходит в зонах контакта между проволокой 2 и трубкой 1 не быстрее, чем в других частях трубки. Напротив, в проблемных местах покрытия, например в углах 4 в зоне контакта между проволокой и трубкой теплоотдачи в псевдоожиженный слой вследствие защищенного положения этих мест происходит медленнее, чем на открытых участках трубки, так что можно предполагать, что в этих местах температура, достаточная для расплавления полимерного материала, сохранится дольше, чем в других местах, и это скомпенсирует более затруднительный доступ материала покрытия к этим местам и обеспечит получение покрытия равномерной толщины и высокого качества также и в этих проблематичных местах.

1. Способ нанесения полимерного покрытия на изделие, состоящее, по меньшей мере, из двух участков (1, 2) с различной теплоемкостью на единицу площади поверхности, с этапом ударного нагрева изделия в условиях, непрерывное воздействие которых ведет к нагреву изделия до первого значения температуры, и который заканчивается до того, как температура участка (1) с большей теплоемкостью на единицу площади поверхности достигнет этого первого значения температуры, и с последующим этапом нанесения полимерного материала на изделие, отличающийся тем, что ударному нагреву предшествует этап предварительного нагрева изделия в условиях, непрерывное воздействие которых ведет к нагреву изделия до второго значения температуры между температурой плавления материала покрытия и первой температурой.

2. Способ по п.1, отличающийся тем, что этап ударного нагрева охватывает внесение изделия (6) в первую тепловую ванну (9) с первой температурой.

3. Способ по п.1 или 2, отличающийся тем, что этап предварительного нагрева охватывает внесение изделия (6) во вторую тепловую ванну (7) со второй температурой.

4. Способ по п.3, отличающийся тем, что время выдержки изделия (6) во второй тепловой ванне (7) больше, чем время выдержки в первой тепловой ванне (9).

5. Способ по п.1, отличающийся тем, что за нанесением полимерного материала следует этап дополнительного подогрева, по меньшей мере, поверхности изделия (6), по меньшей мере, до температуры плавления материала покрытия.

6. Способ по п.1 или 5, отличающийся тем, что нанесение полимерного материала осуществляют путем погружения нагретого изделия (6) в псевдоожиженный полимерный материал.

7. Способ по п.1 или 5, отличающийся тем, что полимерный материал представляет собой порошок полиамида.

8. Способ по п.3, отличающийся тем, что температура второй тепловой ванны (7) находится в диапазоне между 200 и 340°С.

9. Способ по п.2, отличающийся тем, что температура первой тепловой ванны (9) находится в диапазоне между 300 и 370°С.

10. Способ по п.8 или 9, отличающийся тем, что ударный нагрев прерывают, когда участок (1) с большей теплоемкостью на единицу площади поверхности достигнет средней температуры, выбранной в диапазоне между 300 и 370°С.

11. Способ по одному из пп.1, 2, 4, 5, 8 и 9, отличающийся тем, что изделие является теплообменником, причем участок с большей теплоемкостью на единицу площади поверхности является трубопроводом (1), а участком с меньшей теплоемкостью на единицу площади поверхности являются прикрепленные к трубопроводу проволоки (2).

12. Способ по п.11, отличающийся тем, что теплообменник является конденсатором для холодильного аппарата.

13. Устройство для осуществления способа, заявленного в любом из предшествующих пунктов, содержащее печи (7, 9) для предварительного нагрева и ударного нагрева соответственно и псевдоожиженный слой (11) для нанесения покрытия, расположенный на конвейере (5) для покрываемых изделий (6) после печей (7, 9).

14. Устройство по п.13, отличающееся тем, что протяженность печи (7) для предварительного нагрева вдоль конвейера (5) больше протяженности печи (9) для ударного нагрева