Устройство штамповки, способ штамповки, компьютерный программный продукт и носитель информации

Иллюстрации

Показать всеИзобретения относятся к обработке материалов давлением и могут быть использованы при штамповке в соответствии с заданным условием. Для штамповки используют устройство, содержащее пуансон, форму, зажим, по меньшей мере одно из двух средств, одним из которых является средство ввода характеристик материала, а вторым - средство их измерения. Кроме того, устройство оснащено детектором переменной состояния, вычислительным средством условий обработки и контроллером условий обработки. Вводят и измеряют по меньшей мере одну характеристику материала из группы характеристик, включающей толщину листа, предел текучести, 0,2% условного предела текучести, предел прочности на разрыв, удлинение, значение n, значение r, зависимость между напряжениями и деформацией, твердость, температуру, шероховатость поверхности, коэффициент трения, толщину смазочной пленки. Дополнительно измеряют по меньшей мере одну переменную состояния из группы, включающей реакцию пуансона, температуру формы, величину деформации формы, величину деформации и температуру обрабатываемой заготовки. Вычисляют по меньшей мере одно условие обработки. На основании результатов вычисления контролируют по меньшей мере одно условие обработки из группы условий, которая включает скорость перемещения пуансона или формы, температуру формы, усилие зажима заготовки. В результате обеспечивается повышение качества изделий. 5 н. и 5 з.п. ф-лы, 13 ил.

Реферат

Область техники

Настоящее изобретение относится к устройству штамповки, способу штамповки, компьютерной программе и носителю информации, и в особенности относится к технологии, которую можно использовать для подходящей обработки, независимо от различий характеристик металлических материалов, например металлов железной группы, цветных металлов, многослойных материалов и тому подобное, либо колебаний параметров окружающей среды во время обработки.

Предшествующий уровень техники

Обычно при выполнении глубокой вытяжки, гибки, резки или подобной обработки металлического материала с использованием штамповочного устройства принято выполнять фактическое производство после определения соответствующих условий штампования, а именно условий обработки, например, профиля форм, условий смазки, скорости штамповки, усилия зажима заготовки, температуры форм и заготовки и так далее заранее для каждого металлического материала из опыта производства, или через эксперимент, или посредством моделирования и тому подобного, используя метод конечных элементов.

Поскольку различные металлические материалы, именуемые сырьем, являются полосами, трубами, брусками, проволокой, порошком или гранулами и тому подобным, полученными посредством множества процессов плавки-выплавки-отливки-прокатки-термообработки, вторичной переработки и так далее из сырья или отходов, и неизбежно существует некоторая степень отклонения в механических свойствах изделия вследствие флуктуации химических компонентов либо флуктуации условий обработки, например неустойчивости температур.

Соответственно, даже когда подходящие условия штамповки определяются заранее, как описано выше, возникновение дефекта штамповки может произойти вследствие различий в формуемости, участков материала или по номерам партий изделий. Для того чтобы избежать этого дефекта, проведение контроля качества во время процесса производства материала выполняется более строго, однако чрезмерная строгость может привести к увеличению стоимости материала и не рекомендуется.

Кроме того, даже когда механические характеристики сырья идентичны, возникновение дефекта штамповки может происходить вследствие флуктуации условий внешней среды во время обработки, например изменение температуры формы, вызванное длительной операцией, абразивный износ формы, флуктуации температуры воздуха или влажности. Для устранения этих недостатков известны различные решения для способа штамповки, позволяющие управлять условиями обработки в зависимости от металлического материала или характеристик формы. Например, в Патентном документе 1 раскрыто устройство для управления давлением воздуха в пневматическом цилиндре для осуществления штамповки при соответствующем усилии зажима заготовки посредством определения заранее соотношения между физической величиной, например формой прессуемого материала, и его механическим свойством, химическим свойством, свойством ламинированного слоя покрытия или тому подобным, и качества поверхности, например качества масла или тому подобного; и соответствующего усилия зажима заготовки, от которого получается заданное качество штамповки; и посредством определения соответствующего усилия зажима заготовки согласно фактической физической величине из вышеописанного соотношения.

Патентные документы 2 и 3 раскрывают устройство, которое регулирует условия штампования на основе машинной информации и параметров формы, свойственных прессу.

Патентные документы 4, 5 и 6 раскрывают различные способы для установки на заданные углы сгибания в технологии гибки, используя прессовый тормоз.

Изобретения, раскрытые в Патентных документах с 1 по 3 и похожих, направлены на управление усилием зажима заготовки на основе характеристик материала, свойственной машине информации и информации формы. Однако поскольку характеристики смазывания, особенно с формами, изменяются от момента к моменту посредством синергетического эффекта флуктуации характеристик материала и флуктуации условий работы машины и формы, очень трудно оценивать их заранее.

Изобретения, раскрытые в Патентных документах с 4 по 6, направлены на регулировку условий обработки согласно состоянию деформации во время обработки заготовки в процессе сгибания, однако сложно измерять сложную трехмерную форму непосредственно при вытяжке или резке. Кроме того, поскольку материал сжат в форме во время вытяжки или резки, существуют проблемы в точном измерении профиля материала.

Настоящее изобретение создано принимая во внимание вышеописанные проблемы, и целью изобретения является предложение способа для выполнения удовлетворительной штамповки наряду с компенсацией отклонения различных характеристик материала и флуктуации внешней среды во время обработки.

Патентный документ 1: Опубликованная Патентная заявка Японии номер Hei 7-266100.

Патентный документ 2: Опубликованная Патентная заявка Японии номер Hei 5-285700.

Патентный документ 3: Опубликованная Патентная заявка Японии номер Hei 6-246499.

Патентный документ 4: Опубликованная Патентная заявка Японии номер Hei 7-265957.

Патентный документ 5: Опубликованная Патентная заявка Японии номер Hei 10-128451.

Патентный документ 6: Опубликованная Патентная заявка Японии номер Hei 8-300048.

В качестве аналога изобретения можно также указать документ US 5692405 А, 02.12.1997, B21D 24/14.

Сущность изобретения

Устройство и способ штамповки согласно настоящему изобретению обеспечивают получение удовлетворительного изделия прессования посредством измерения и вычислительного управления, по меньшей мере, двух или более параметров от средств ввода характеристик материала, средств измерения характеристик материала, или детектора переменной состояния для флуктуации характеристик материала, или характеристик смазки между формой и заготовкой, которые традиционно сложно измерить.

Устройство для штамповки согласно настоящему изобретению является устройством для штамповки, содержащим пуансон, форму и зажим для заготовки, при этом штамповка материала осуществляется согласно заданному условию штамповки, кроме того, содержит:

по меньшей мере два или более средств из групп

средств ввода характеристик материала, задающих по меньшей мере одну характеристику материала из группы характеристик материала в составе толщины листа, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, удлинения, значения n, значения r, зависимости между напряжениями и деформацией, твердости, температуры, шероховатости поверхности, коэффициента трения или толщины смазочной пленки материала;

средств измерения характеристик материала, измеряющих по меньшей мере одну характеристику материала из группы характеристик материала в составе толщины листа, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, удлинения, значения n, значения r, зависимости между напряжениями и деформацией, твердости, температуры, шероховатости поверхности, коэффициента трения и толщины смазочной пленки материала до штамповки; или

детектора переменной состояния, измеряющего по меньшей мере одну переменную состояния из переменных состояния из группы:

реакция пуансона, температура формы, величина деформации формы, величина деформации обрабатываемой заготовки или температура обрабатываемой заготовки во время штамповки материала;

и дополнительно содержит:

вычислительное средство условий обработки, вычисляющее по меньшей мере одно условие обработки из условий обработки в составе скорости штамповки, усилия зажима заготовки или температуры формы, по меньшей мере, из двух или более частей информации из характеристик материала, введенных средством ввода характеристик материала, характеристик материала, измеренных средством измерения характеристик материала, или переменной состояния материала во время штамповки, измеренной детектором переменной состояния; и

контроллер условия обработки, контролирующий по меньшей мере одно условие обработки из условий обработки, включающих в себя скорость перемещения пуансона или формы, температуру формы или усилие зажима заготовки на основе условия обработки, вычисленного вычислительным средством условий обработки.

Характеристики «значение n» и «значение r» обозначают соответственно «work hardening coefficient» т.е. коэффициент деформационного упрочнения, и «Lankford value», т.е. коэффициент Лэнгфорда. Данные величины описаны в Japanese Industrial Standards (JIS G 0202).

Другой характеристикой устройства для штамповки согласно настоящему изобретению является то, что средство ввода характеристик материала включает в себя отдельно взятое или сочетание устройства ручного ввода, считывающего устройства штрих-кода, считывающего устройства интегральной схемы (ИС), считывающего устройства гибкого диска или фотомагнитного диска.

Способ штамповки настоящего изобретения является способом штамповки, использующим устройство штамповки, содержащее пуансон, форму и зажим для заготовки и штампующее материал согласно заданному условию штампования, включает этапы:

по меньшей мере два или более из

ввода по меньшей мере одной характеристики материала из характеристик материала, включающих толщину листа, предел текучести, 0,2% условного предела текучести, предел прочности на разрыв, удлинение, значение n, значение r, зависимость между напряжениями и деформацией, твердость, температуру, шероховатость поверхности, коэффициент трения или толщину смазочной пленки материала;

измерения по меньшей мере одной характеристики материала из характеристик материала, включающих толщину листа до штамповки, предел текучести, 0,2% условного предела текучести, предел прочности на разрыв, удлинение, значение n, значение r, зависимость между напряжениями и деформацией, твердость, температуру, шероховатость поверхности, коэффициент трения или толщину смазочной пленки материала до штамповки; или

измерения по меньшей мере одной переменной состояния из переменных состояния, включающих реакцию пуансона, температуру металлической формы, величину деформации формы, величину деформации обрабатываемой заготовки или температуру обрабатываемой заготовки во время штамповки материала;

и дополнительно содержит этапы:

вычисления по меньшей мере одного условия обработки из условий обработки, включающих скорость штамповки, усилия зажима заготовки или температуру формы, по меньшей мере, из двух или более частей информации из характеристик материала, введенных этапом ввода характеристик материала, характеристик материала, измеренных этапом измерения характеристик материала, или переменной состояния материала во время штамповки, измеренной этапом определения переменной состояния; и

контроля по меньшей мере одного условия обработки из условий обработки, включающих в себя скорость перемещения пуансона или формы, температуру формы или усилие зажима заготовки, на основе условия обработки, вычисленного этапом вычисления условия обработки.

Другой характеристикой способа штамповки согласно настоящему изобретению является передача наибольшего значения реакции пуансона во время штамповки в вычислительное средство для каждого заданного количества раз в процессе контроля условий обработки для вычисления значения скользящего среднего наибольшего значения реакции пуансона, и когда вычисленное наибольшее значение реакции пуансона отклоняется от заданного значения, осуществляется управление для изменения усилия зажима заготовки.

Еще одним способом штамповки настоящего изобретения является способ штамповки, использующий устройство для штамповки, содержащее пуансон, форму и зажим для заготовки и штампующее материал согласно заданному условию штампования, включающий этапы:

измерения, по меньшей мере, одной или более переменных состояния из переменных состояния, включающих реакцию пуансона, температуру формы, величину деформации формы, величину деформации обрабатываемой заготовки или температуру обрабатываемой заготовки, для каждой операции штамповки материала;

вычисления, по меньшей мере, одного условия обработки из одного вида либо двух или более видов условий обработки, включающих: скорость штамповки, усилие зажима заготовки или температуру формы, согласно результату сравнения с прошлыми переменными состояния;

контроля, по меньшей мере, одного или более условий обработки из условий обработки, включающих в себя скорость перемещения пуансона или формы, температуру формы или усилие зажима заготовки, на основе условий обработки, вычисленных на этапе вычисления условия обработки.

Еще одна характеристика способа штамповки согласно настоящему изобретению дополнительно включает этапы:

ввода по меньшей мере одной характеристики материала из характеристик материала, включающих толщину листа, предел текучести, 0,2% условного предела текучести, предел прочности на разрыв, удлинение, значение n, значение r, зависимость между напряжениями и деформацией, твердость, температуру, шероховатость поверхности, коэффициент трения или толщину смазочной пленки материала,

в котором этап вычисления условия обработки предусматривает вычисление, по меньшей мере, одного условия обработки из условий обработки, включающих скорость штамповки, усилие зажима заготовки или температуру формы из характеристик материала, введенных в процессе ввода характеристик материала, и переменной состояния материала для каждой штамповочной обработки, измеренной этапом определения переменной состояния.

Еще одной характеристикой способа штамповки согласно настоящему изобретению является то, что результат сравнения с прошлыми переменными состояния является результатом сравнения разницы между прошлой переменной состояния и ее настоящим значением, и значением скользящей средней и заданным значением в пределах заданного периода времени или заданного количества раз.

Компьютерный программный продукт согласно настоящему изобретению является компьютерным программным продуктом, который необходимо использовать в вычислительном средстве при осуществлении способа штамповки с использованием устройства для штамповки, содержащего пуансон, форму и зажим для заготовки и штампующего материал согласно заданному условию штампования, и который включает:

по меньшей мере два или более этапов в составе

процесса ввода характеристик материала для ввода, по меньшей мере, одной характеристики материала из следующих характеристик: толщины листа материала, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, удлинения, значения n, значения r, зависимости между напряжениями и деформацией, твердости, температуры, шероховатости поверхности, коэффициента трения и толщины смазочной пленки;

процесса измерения характеристик материала для измерения, по меньшей мере, одной характеристики материала из следующих характеристик: толщины листа материала до штамповки, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, удлинения, значения n, значения r, равенства зависимости между напряжениями и деформацией, твердости, температуры, шероховатости поверхности, коэффициента трения и толщины смазочной пленки, или

процесса определения переменной состояния для измерения, по меньшей мере, одной переменной состояния из следующих переменных состояния: реакции пуансона, температуры формы, величины деформации формы, величины деформации обрабатываемой заготовки и температуры обрабатываемой заготовки во время штамповки материала,

и этапы, которые необходимо выполнять посредством вычислительного средства, содержащие:

вычисление, по меньшей мере, одного условия обработки из условий обработки, включающих скорость штамповки, усилие зажима заготовки и температуру формы, по меньшей мере, из двух или более частей информации из характеристик материала, введенных на этапе ввода характеристик материала, характеристик материала, измеренных этапом измерения характеристик материала или переменной состояния материала во время процесса штамповки, измеренной этапом определения переменной состояния, и контроль, по меньшей мере, одного условия обработки из условий обработки, включающих в себя скорость перемещения пуансона или формы, температуру формы или усилие зажима заготовки, на основе условия обработки, вычисленного этапом вычисления условия обработки.

Носитель информации согласно настоящему изобретению является машиночитаемым носителем, на который записывается программный продукт для способа штамповки, использующего пуансон, форму и зажим для заготовки и штампующего материал согласно заданному условию штампования, и который реализует:

по меньшей мере два или более этапов в составе

ввода по меньшей мере одной характеристики материала из характеристик материала, включающих толщину листа, предел текучести, 0,2% условного предела текучести, предел прочности на разрыв, удлинение, значение n, значение r, зависимость между напряжениями и деформацией, твердость, температуру, шероховатость поверхности, коэффициент трения или толщину смазочной пленки;

измерения, по меньшей мере, одной характеристики материала из толщины листа, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, удлинения, значения n, значения r, равенства зависимости между напряжениями и деформацией, твердости, температуры, шероховатости поверхности, коэффициента трения и толщины смазочной пленки материала до штампования, или

измерения по меньшей мере одной переменной состояния из переменных состояния, включающих реакцию пуансона, температуру формы, величины деформации формы, величину деформации обрабатываемой заготовки и температуру обрабатываемой заготовки во время штамповки материала,

и этапы, которые необходимо выполнять при помощи вычислительного средства, содержащие:

вычисление, по меньшей мере, одного условия обработки из условий обработки, включающих скорость штамповки, усилие зажима заготовки или температуру формы, по меньшей мере, из двух или более частей информации из характеристик материала, введенных упомянутым процессом ввода характеристик материала, характеристик материала, измеренных упомянутым процессом измерения характеристик материала, или переменной состояния материала во время процесса штамповки, измеренной упомянутым процессом определения переменной состояния, и

контроль, по меньшей мере, одного условия обработки из условий обработки, включающих скорость перемещения пуансона или формы, температуру формы и усилие зажима заготовки на основе условия обработки, вычисленного на этапе вычисления условия обработки.

Краткое описание чертежей

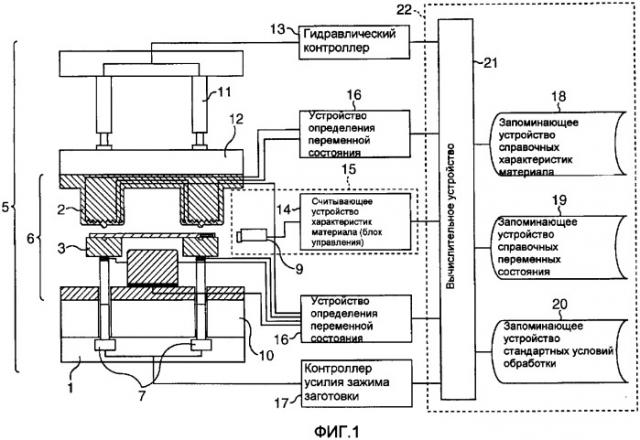

Фиг.1 является изображением, показывающим схему устройства для штамповки в одном варианте осуществления;

Фиг.2 является блок-схемой алгоритма процедуры штамповки;

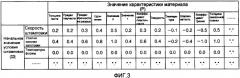

Фиг.3 является изображением, показывающим пример матрицы функций влияния, относящихся к характеристикам материала и стандартным условиям обработки;

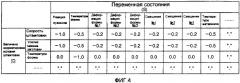

Фиг.4 является изображением, показывающим пример матрицы функций влияния, относящихся к переменным состояния и скорректированным условиям обработки;

Фиг.5 является изображением, показывающим пример справочных значений характеристик материала;

Фиг.6 является изображением, показывающим пример стандартных условий обработки;

Фиг.7 является изображением, показывающим другой пример матрицы функций влияния, относящихся к характеристикам материала и стандартным условиям обработки;

Фиг.8 является изображением, показывающим пример справочных значений переменных состояния;

Фиг.9 является изображением, показывающим другой пример матрицы функций влияния, относящихся к переменным состояния и скорректированным условиям обработки;

Фиг.10 является изображением, показывающим пример прикрепления метки ИС к упаковке отрезанных листов;

Фиг.11 является изображением, показывающим пример прикрепления метки ИС к рулону материала;

Фиг.12 является изображением, показывающим пример прикрепления штрих-кода к упаковке отрезанных листов; и

Фиг.13 является диаграммой характеристик, показывающей соотношение между реакцией пуансона и усилием зажима заготовки.

Подробное описание предпочтительных вариантов осуществления

Первый вариант осуществления

Далее со ссылкой на чертежи описаны предпочтительные варианты осуществления устройства штамповки, способа штамповки, компьютерного программного продукта и носителя информации согласно настоящему изобретению.

Фиг.1 показывает схему устройства штамповки в одном варианте осуществления.

Конкретнее в устройстве 5 штамповки «1» обозначает штамповочное устройство, «2» обозначает опору, «3» обозначает зажим для заготовки и «6» обозначает форму. «7» обозначает датчик переменной состояния (датчик нагрузки), и кроме них предусматривается датчик переменной состояния (термопара), «10» обозначает пневматический цилиндр, «11» обозначает гидравлический цилиндр и «12» обозначает нагревательное устройство.

«15» обозначает считывающее устройство характеристик материала, которое включает в себя считывающее устройство 9 характеристик материала (считывающее устройство ИС) и считывающее устройство 14 характеристик материала (контроллер).

«13» обозначает гидравлический контроллер. «16» обозначает детектор переменной состояния. «17» обозначает контроллер усилия зажима заготовки.

«22» обозначает управляющий компьютер, который включает в себя запоминающее устройство 18 стандартных характеристик материала, запоминающее устройство 19 справочных переменных состояния, запоминающее устройство 20 стандартных условий обработки и арифметический блок 21. Управляющий компьютер 22 настоящего изобретения компонуется из вычислительной системы, включающей в себя центральный процессор, оперативное запоминающее устройство и постоянное запоминающее устройство, при этом контроллер условий обработки, средство ввода характеристик материала, детектор переменной состояния, вычислительное средство условий обработки, средство измерения характеристик материала и тому подобное из настоящего варианта осуществления программируются вычислительной системой.

Процедура способа штамповки в варианте осуществления пояснена далее со ссылкой на фиг.2. Параметры металлического материала считываются вышеописанным считывающим устройством 15 характеристик материала с метки интегральной схемы (см. фиг.10 и 11) или штрих-кода (см. фиг.12), нанесенных на поверхность металлического материала на этапе установки в устройство 5 штамповки. Считанная таким образом информация о характеристиках материала вводится средством ввода характеристик материала (этап S201). Здесь характеристика материала является одним видом или сочетанием двух или более видов следующих характеристик: толщины листа, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, удлинения, значения n, значения r, равенства зависимости между напряжениями и деформацией, таблицей, показывающей каждое значение точки, аппроксимированное до соотношения между напряжениями и деформацией, с помощью линейного графика, твердости, температуры, шероховатости поверхности, коэффициента трения и толщины смазочной пленки и так далее для каждого материала.

Как и средство для ввода характеристик материала, характеристики материала непосредственно считываются здесь для каждого материала со штрих-кода или метки ИС. Когда объем данных большой, также приемлемо считать идентификационный номер со штрих-кода или метки ИС и принять фактические данные, соответствующие идентификационному номеру, от сервера по сети или передать в устройство ввода характеристик материала непосредственно с листового стана, гибкого диска или тому подобного, прикрепленных производителем материала для каждого рулона материала.

Вообще, при выполнении обработки прессом, поскольку материал отрезается в соответствующем размере, например, от рулонного материала, перед тем как материал устанавливается в пресс, и в некоторых случаях осуществляется термическая обработка или поверхностная обработка, часто сложно получить заранее вышеописанную характеристику материала.

Для этой проблемы возможно получать более точную информацию о характеристике материала при помощи непосредственного измерения одного вида или сочетания двух или более видов из вышеописанных характеристик материала или предпочтительнее с точки зрения легкости измерения одного вида или сочетания двух видов или более из толщины листа, твердости, температуры, коэффициента трения и толщины смазочной пленки, до того как материал помещается в устройство 5 штамповки либо непосредственно при его установке.

Затем начальные значения условия обработки корректируются (этапы S202 и S203) на основе считанных значений характеристик материала и справочных значений характеристик материала для материала, заранее сохраненных в запоминающем устройстве 18 справочных характеристик материала. Здесь условие обработки является одним видом или сочетанием двух или более видов скорости штамповки, усилия зажима заготовки и температуры формы.

Дальше будет описан конкретный способ корректировки условия обработки. Значения характеристик материала для соответствующих характеристик материала принимаются соответственно за P(j) (j=1-М, где М есть количество значений характеристик материала), справочные значения для соответствующих характеристик материала принимаются за PO(j) (j=1-M). Начальные значения для вышеописанных соответствующих стандартных условий обработки принимаются соответственно за CO(i) (i=1-L, где L есть количество значений наборов условий обработки). Матрица функций влияния, которые указывают соотношение между отклонением характеристики материала от ее справочного значения, и величина корректировки условия обработки берется за T1 (I, j), и начальное значение условия обработки корректируется с помощью следующего равенства (1):

Заданное значение C0(j) стандартного условия обработки может быть постоянным значением во время штамповки или, если оно меняется во время штамповки, например, может устанавливаться заданное значение для каждого количества ударов пуансона. Образец формирования матрицы T1 функций влияния показывается на фиг.3. Когда толщина листа, например, больше, чем справочное значение, на 1%, функция T1 соответствует тому, что скорость штамповки и усилие зажима заготовки увеличиваются на 0,2% и 0,4% соответственно, и нет изменения для температуры формы согласно равенству (1).

Каждый компонент матрицы функций влияния может определяться из следующих методов: метод определения в зависимости от изменения (анализ чувствительности) оптимальных условий штамповки к изменению различных характеристик материала, используя моделирование штамповки способом конечных элементов; метод статистического определения из соотношения между разбросом характеристик материала и условием качества продукта (трещины, вмятины, пружинение, коробление поверхности и т.п.) в фактическом прессовом процессе массового производства; метод для ввода фактического значения измерения качества продукта в устройство штамповки в качестве управляющей информации и подготовки обновления с использованием, например, функции обучения нейронной сети; или тому подобное. Отметим, что формирование значения характеристики материала и условия обработки или способ представления не ограничиваются вышеперечисленным, и также приемлема экспертная установка.

Затем на основе исходных условий обработки, используя контроллер усилия зажима заготовки, контроллер скорости штамповки и контроллер температуры формы, применяется нагрузка на зажим для заготовки, верхняя часть формы опускается и начинается штамповка (этап S204). Отметим, что контроллеры не ограничиваются этим средством контроля, либо одним, либо сочетанием множества средств, и приемлемо любое произвольное их выполнение.

Во время обработки, используя устройство 16 определения переменной состояния, измеряется по меньшей мере одна переменная состояния из реакции пуансона, температуры формы, величины деформации формы, величины деформации обрабатываемой заготовки, температуры обрабатываемой заготовки и тому подобного, и условие обработки корректируется от момента к моменту посредством вычислительного средства условий обработки (этапы с S205 по S208).

Конкретно условия обработки корректируются от момента к моменту согласно следующему выражению (2):

где переменной состояния является S(k) (k=1-N, где N есть количество переменных состояния), справочной переменной состояния, хранимой в запоминающем устройстве справочной переменной состояния, является SO(k) (k=1-N), значениями корректировки для соответствующих условий обработки являются C(i) (i=1-L), матрицей функций влияния, указывающей соотношение между отклонением каждой измеренной переменной состояния к ее справочному значению и величиной корректировки условия обработки, является T2(i, k) (i=1-L, k=1-N).

Образец формирования матрицы Т2 функций влияния показывается на фиг.4. Когда реакция пуансона, например, больше, чем справочное значение, на 1%, матрица Т2 функций влияния приводит к тому, что согласно вышеописанному выражению (2) скорость штамповки и усилие зажима заготовки увеличиваются на 1% и 0,5% соответственно, и нет изменения для температуры формы. Известно, что каждый компонент матрицы Т2 функций влияния может определяться из способа для определения от изменения (анализ чувствительности) оптимального условия штамповки к изменению различных характеристик материала, используя моделирование штамповки способом конечных элементов, аналогично вышеописанной матрице Т1 функций влияния.

Кроме того, существует метод статистического определения из соотношения между разбросом переменной состояния и условием обработки, качества продукта (трещины, вмятины, пружинение, коробление поверхности и т.п.) в фактическом прессовом процессе массового производства, метод для ввода фактического значения измерения качества продукта в устройство штамповки в качестве управляющей информации и подготовки обновления с использованием, например, функции обучения нейронной сетью или тому подобное. Отметим, что образование переменной состояния или способ представления не ограничивается вышеперечисленным, и также приемлема экспертная установка.

Далее объясняется способ для корректирования условий обработки на основе трех частей информации о характеристике материала, введенной заранее, характеристике материала, измеренной непосредственно перед штамповкой, и переменной состояния во время штамповки. Недостаточно корректировать условия обработки на основе только одной части информации из трех частей вышеописанной информации, следовательно, желательно делать это на основе, по меньшей мере, двух или более частей информации для выполнения надежного управления.

Невозможно избежать влияния помех, которые трудно предсказать заранее, например условий смазывания во время штамповки или тому подобного, только с одной частью информации из характеристики материала, введенной заранее, или характеристики материала, измеренной непосредственно перед штамповкой. Кроме того, существует проблема в том, что невозможно разделить влияние вследствие отклонений характеристик материала только с переменной состояния во время штамповки. Это является следствием того, что эффект снижения отклонений характеристик материала или отклонений качества изделия, вызванный помехами во время штамповки, не может быть удовлетворительно определен.

Вариант осуществления

В качестве варианта осуществления настоящего изобретения подготавливается устройство для штамповки, показанное на фиг.1, и выполняется штамповка тонкого стального листа. Характеристики материала, толщина листа и твердость измеряются для каждой заготовки, и типовые механические свойства, указанные производителем материала для каждого рулона, используются как значения предела текучести или 0,2% условного предела текучести, предела прочности на разрыв и общего удлинения и вводятся в средство ввода характеристик материала для каждой заготовки соответственно. Как переменная состояния во время штамповки с использованием датчика нагрузки отслеживается реакция пуансона, температура формы отслеживается с использованием термопары, и скорость штамповки, усилие зажима заготовки контролируются на основе равенств (1) и (2).

В вышеописанной процедуре четыре точки толщины листа, предела текучести, 0,2% условного предела текучести, предела прочности на разрыв, общего удлинения и твердости используются в качестве значения характеристики материала P(j) (j=1-5), две точки скорости штамповки и усилия зажима заготовки используются в качестве условия обработки C(i) (i=1-2) и N точек реакции пуансона (N-1 точка) для каждого удара пуансона и температуры формы используются в качестве переменных состояния S(k) (k=1-N).

В качестве сырья используется заготовка «150 мм», штампованная из того же рулона после холодной прокатки для глубокой вытяжки, имеющего среднюю толщину 1,2 мм, и ширина в 1000 мм используется для получения квадратной заготовки «50 мм» с высотой «40 мм». Типовые механические свойства и справочные значения рулона показаны на фиг.5.

Стандартные условия обработки для типовых характеристик этого материала представлены на фиг.6. Затем на основе фактического значения измерения для толщины листа и типовых механических свойств рулона, введенных для каждого листа заготовки, выполняется инициализация условий обработки с использованием матрицы Т1 функций влияния, показанной равенством (1) и на фиг.7, и штамповка начинается.

Во время обработки штамповка выполняется без дополнительной инициализации во время штамповки, как в примере 1 по настоящему изобретению, другими словами, условия штамповки устанавливаются на основе характеристик материала, введенных заранее, и характеристик материала, измеренных перед штамповкой, и штамповка выполняется без использования переменной состояния во время штамповки, и скорость штамповки и усилие зажима заготовки устанавливаются постоянными.

В примере 2 настоящего изобретения реакцию пуансона и температуру формы измеряют для каждых 10 мм удара до наибольшего удара пуансона (= высоте 40 мм), определяя реакцию пуансона и температуру металла во время получения качественного изделия при тех же условиях обработки посредством опытной операции штамповки, проведенной заранее, в качестве справочных значений переменной состояния, показанной на фиг.8, используя матрицу Т2 функций влияния, показанную на фиг.9, скорость штамповки и усилие зажима заготовки регулируют с помощью равенства (2). Другими словами, условия штамповки регулируют с использованием введенных заранее характеристик материала, измеренных до штамповки характеристик материала, и переменной состояния во время штамповки.

В примере 3 настоящего изобретения, используя измеренное значение только толщины листа и твердости для каждого листа заготовки без использования характеристик материала, например предела текучести или 0,2% условного предела текучести, предела прочности на разрыв и общего удлинения, реакцию пуансона и температуру формы измеряют для каждых 10 мм удара до наибольшего удара пуансона (= высоте 40 мм) аналогично способу в варианте 2 осуществления, определяя реакцию пуансона и температуру металла во время получения качественного изделия при тех же условиях обработки посредством опытного штампования заранее; в качестве справочных значений переменной состояния, показанной на фиг.8, используя матрицу Т2 функций влияния, показанную на фиг.9, скорость штамповки и усилие зажима заготовки регулируются с помощью равенства (2). Другими словами, условия штамповки регулируют с использованием характеристик материала, измеренных до штамповки, и переменной состояния во время штамповки.

В примере 4 настоящего изобретения, используя только характерис