Изложница для литья металлов с ускоренным охлаждением и слитки, получаемые с использованием такой изложницы

Иллюстрации

Показать всеИзобретение может быть использовано для литья изделий из цветных металлов, в частности из алюминия и его сплавов. Изложница (1) содержит оболочку (2), определяющую донную часть (4) и внутреннюю поверхность (5) и формообразующий элемент (6, 7, 8) для формирования элемента фиксации, элемента, облегчающего укладку слитков в штабель, или элемента, облегчающего манипулирование со слитком. Часть внутренней поверхности (5) является поверхностью охлаждения. Поверхность охлаждения состоит из по меньшей мере одного плоского элемента поверхности Si, образующего всю или часть донной области (4) изложницы (1). На плоскости Pi, касательной к определенному элементу или к каждому из элементов поверхности Si, существует такая точка С, что все отрезки прямой D, соединяющей любою точку R поверхности охлаждения S с этой точкой С, проходят только внутри изложницы (1). Общая площадь плоских элементов поверхности Si составляет по меньшей мере 10% от площади поверхности охлаждения S. Достигается ускорение процесса затвердевания слитка при сохранении требуемого качества полученных слитков. 3 н. и 18 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к литейному производству изделий из цветных (не черных) металлов, в частности изделий из алюминия и его сплавов. В частности, изобретение относится к слиткам металла, в частности к слиткам, пригодным для укладывания их в штабель, а также к изложницам, которые позволяют получить такие слитки.

УРОВЕНЬ ТЕХНИКИ

Слитки металла изготавливаются путем разливки расплавленного жидкого металла в изложницы определенной формы. После этого жидкий металл охлаждается и затвердевает, вследствие чего образуется слиток, имеющий форму, точно повторяющую форму внутреннего объема изложницы.

На практике в большинстве случаев получаемые в литейной промышленности слитки имеют форму, которая позволяет обеспечить их складирование путем укладки в штабели и дает возможность манипулировать с полученными таким образом штабелями. Этим штабелям слитков может быть придана дополнительная устойчивость при помощи одного или нескольких стягивающих поясов. Обычно такие слитки снабжены также средствами, предназначенными для ограничения объема получаемых штабелей и для обеспечения их самостабилизации. Эти средства обычно представляют собой элементы взаимной блокировки (или "interlocking means" по-английски), которые выполняются в виде некоторых выступающих элементов (таких, как штыри, утолщения, выступы и т.п.) и некоторых элементов в виде полостей (таких, как вырезы, канавки и т.п.), которые взаимодействуют между собой для того, чтобы для каждого слитка обеспечить возможность его удержания соседними слитками. Было предложено большое количество различных форм слитков и, соответственно, изложниц, описанных, например, во французском патентном документе FR 1310651 (соответствующем американскому патентному документу US 3161477), выданном фирме Pechiney, в американском патентном документе US 3570664, выданном фирме American Magnesium Co., в американских патентных документах US 3498451 и US 3671204, выданных фирме Ormet Corp., во французском патентном документе FR 2068802 (соответствующем британской патентной заявке GB 1315134), выданном фирме Intaico Aluminium Corp., в патентном документе Советского Союза SU 1065076, выданном Научно-исследовательскому институту алюминиевой, магниевой и электродной промышленности СССР, и во французском патентном документе FR 2678185, выданном фирме Sollac, или документе US 1745475.

ПОСТАНОВКА ПРОБЛЕМЫ

Скорость осуществления процесса изготовления слитков в результате охлаждения и затвердевания расплавленного жидкого металла в изложнице представляет собой фактор, определяющий производительность данного литейного производства. Вследствие этого в технологических циклах промышленного производства металлических слитков процесс отвода тепловой энергии, содержащейся в заполненных расплавленным жидким металлом изложницах, обычно искусственно ускоряется путем использования некоторой охлаждающей текучей среды, в качестве которой обычно используется вода и которая вводится в контакт с наружной поверхностью изложницы. Однако, принимая во внимание постоянное увеличение объемов производства на металлургических заводах, в частности заводах по производству алюминия методом электролиза, изготовление слитков может становиться технологическим этапом, ограничивающим производительность завода. Вследствие этого ведутся постоянные поиски технических решений, позволяющих ускорить процесс изготовления слитков металла при сохранении требуемого качества полученных слитков и обеспечения возможности складирования этих слитков в виде достаточно устойчивых штабелей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объектом предлагаемого изобретения является изложница для отливки металлов, предназначенная для изготовления слитков путем охлаждения и затвердевания некоторой массы расплавленного жидкого металла, имеющего первоначальный объем Vo и содержащая внутреннюю поверхность охлаждения S, предназначенную для отведения всей или части тепловой энергии, выделяемой упомянутой массой расплавленного жидкого металла в процессе его охлаждения и затвердевания, характеризующаяся тем, что упомянутая поверхность охлаждения S обладает такой формой, что в процессе уменьшения исходного объема Vo или термической усадки отливаемого металла, вызываемого его охлаждением и затвердеванием, этот металл остается в контакте с по меньшей мере 10% упомянутой внутренней поверхности охлаждения S изложницы.

Предпочтительным образом охлаждаемый металл остается в контакте с по меньшей мере 15% внутренней поверхности S изложницы, и еще более предпочтительным образом он остается в контакте с по меньшей мере 20% этой поверхности S.

В своих поисках технического решения задачи, поставленной в предлагаемом изобретении, заявитель установил, что совершенно неожиданным образом время эффективного охлаждения слитков, от момента заливки расплавленного жидкого металла в изложницу и до момента извлечения из этой изложницы окончательно затвердевшего слитка, было более продолжительным, чем это прогнозировалось на основе оценок, выполненных исходя из соответствующих тепловых расчетов, и значимость этого явления существенно зависела непосредственно от формы изложницы. При этом возникла мысль о том, что упомянутое увеличение действительной продолжительности охлаждения в значительной степени было связано с проблемой теплового контакта между металлом и изложницей, и было отмечено, что, против всяких ожиданий, термическая усадка металла в процессе его затвердевания имела следствием, и во многих местах, небольшое отделение слитка от внутренней поверхности изложницы. Хотя и небольшой по величине, этот зазор между поверхностью слитка и поверхностью изложницы создает некоторую прослойку воздуха между ними, которая существенно снижает интенсивность теплообмена между слитком и стенкой изложницы. При этом полноценный теплообмен практически осуществляется только на существенно уменьшившихся площадях поверхностей контакта между слитком и стенками изложницы.

В соответствии с предпочтительным способом реализации предлагаемого изобретения изложница для отливки металлов характеризуется тем, что ее поверхность охлаждения содержит по меньшей мере один плоский элемент Si, предпочтительным образом формирующий всю или часть донной поверхности этой изложницы, при этом существует по меньшей мере одна точка С, располагающаяся на некоторой плоскости Pi, касательной к упомянутому одному или каждому плоскому элементу Si, такая, что все отрезки прямой D, связывающей любую точку R поверхности охлаждения S с упомянутой точкой С, проходят только внутри объема данной изложницы, а также тем, что общая площадь упомянутого или всех плоских элементов Si составляет по меньшей мере 10% от исходной площади поверхности охлаждения S.

Предпочтительным образом общая площадь одного или нескольких упомянутых плоских элементов Si составляет по меньшей мере 15% от площади поверхности охлаждения S и еще более предпочтительным образом составляет по меньшей мере 20% от площади поверхности охлаждения S.

Объектом предлагаемого изобретения также является металлический слиток, который может быть получен с использованием изложницы в соответствии с данным изобретением и который содержит отформованную поверхность Sm и необработанную поверхность Sb, причем этот слиток характеризуется тем, что упомянутая отформованная поверхность Sm содержит по меньшей мере один плоский элемент Si, тем, что существует по меньшей мере одна точка С на плоскости Pi, касательной к одному или каждому упомянутому элементу Si, такая, что все отрезки прямой D, связывающей любую точку R упомянутой отформованной поверхности Sm с этой точкой С, проходят только внутри данного слитка, а также тем, что общая площадь одного или всех элементов Si составляет по меньшей мере 10% от площади отформованной поверхности Sm.

Эта отформованная поверхность Sm соответствует части общей поверхности слитка, который был сформирован при помощи данной изложницы, а именно исходной поверхности этого слитка So. Остальная часть поверхности слитка, или его необработанная поверхность Sb, обычно соответствует верхней части исходной массы расплавленного жидкого металла.

Предпочтительным образом общая площадь поверхности одного или нескольких упомянутых элементов Si составляет по меньшей мере 15% от площади отформованной поверхности Sm и еще более предпочтительным образом составляет по меньшей мере 20% от этой площади отформованной поверхности Sm.

Объектом предлагаемого изобретения также является применение изложницы в соответствии с данным изобретением для изготовления металлических слитков.

Объектом предлагаемого изобретения также является способ изготовления металлических слитков с использованием изложницы в соответствии с данным изобретением.

Предлагаемое изобретение пригодно для изготовления слитков из цветных (не черных) металлов, в частности слитков из алюминия, из сплавов алюминия, из магния, из сплавов магния, из цинка или из сплавов цинка.

Предлагаемое изобретение будет пояснено в приведенном ниже подробном описании предпочтительных вариантов реализации изобретения со ссылками на фигуры, на которых:

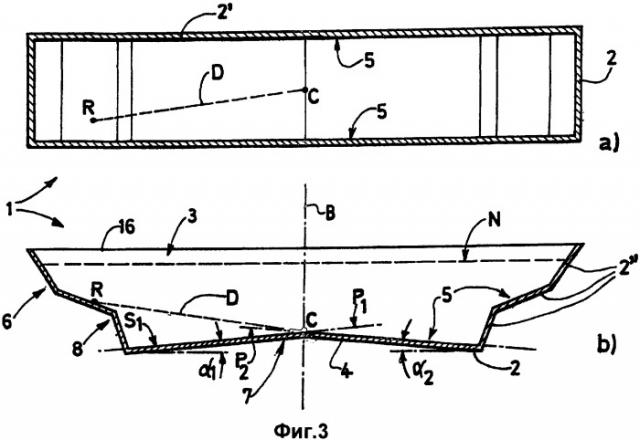

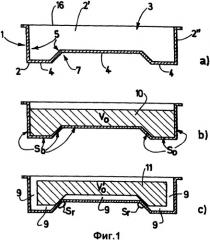

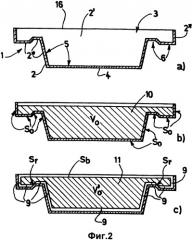

- Фиг.1 и 2 представляют собой схематические виды в продольном разрезе, демонстрирующие два варианта типичных конструкций изложниц согласно существующему уровню техники в данной области, а также иллюстрирующие эффект термической усадки металла в процессе его охлаждения и затвердевания;

- Фиг.3 представляет собой схематический вид изложницы в соответствии с предлагаемым изобретением;

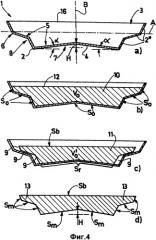

- Фиг.4 представляет собой схематический вид в продольном разрезе изложницы в соответствии с предлагаемым изобретением, иллюстрирующий эффект термической усадки металла в процессе его охлаждения и затвердевания;

- Фиг.5 представляет собой схематический вид, иллюстрирующий профили изложниц в соответствии с различными вариантами реализации предлагаемого изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как это можно видеть на фигурах, изложница 1 обычно содержит оболочку 2, как правило, изготовленную из металла и/или из огнеупорного материала, и отверстие 3, обеспечивающее возможность введения расплавленного жидкого металла во внутреннюю полость этой изложницы. Оболочка 2 изложницы также образует ее донную часть 4, боковые стенки 2' и торцевые стенки 2". Эта оболочка 2 определяет внутреннюю поверхность 5 и формообразующие элементы 6, 7, 8, предназначенные для придания слитку определенной формы. Эти формообразующие элементы обеспечивают возможность получения, в частности, элементов блокировки при укладке слитков в штабель при их складировании или элементов, упрощающих манипулирование с данным слитком.

В процессе отливки расплавленный жидкий металл 10 первоначально заполняет внутренний объем Vo изложницы и входит в контакт с оболочкой 2 на части So внутренней поверхности охлаждения S. Соотношение между площадью Ао поверхности So и объемом Vo расплавленного жидкого металла при этом увеличивается и обычно имеет величину порядка 0,5 см-1. В процессе охлаждения и затвердевания металла происходит термическая усадка этого металла (который после этого занимает объем Vo', несколько меньший, чем исходный объем Vo) и вследствие этого его отсоединение от стенки изложницы во многих местах с формированием воздушной прослойки 9. Как это можно видеть на фиг.1 и 2, в случае использования изложниц, выполненных в соответствии с существующим уровнем техники в данной области, площадь Ar остаточной поверхности контакта Sr оказывается определенно меньшей, чем исходная площадь поверхности Ao. При этом, по оценке авторов, остаточная площадь поверхности термического контакта, полученная при использовании изложниц в соответствии с существующим уровнем техники в данной области, определенно имеет величину менее 10% от исходной площади поверхности контакта (и обычно имеет величину порядка 5% от этой площади). Следовательно, относительно небольшое уменьшение объема Vo приводит к существенному увеличению теплового сопротивления.

В соответствии с предлагаемым изобретением оказывается возможным поддерживать достаточно большую поверхность термического контакта, несмотря на тепловую усадку металла, благодаря использованию специальным образом приспособленной формы внутренней поверхности изложницы. Предпочтительным образом форма этой внутренней поверхности изложницы является такой, что в процессе термической усадки и сокращения исходного объема металла Vo, вызываемого его охлаждением и затвердеванием, этот металл остается в термическом контакте с по меньшей мере 10% поверхности охлаждения S.

В соответствии с предпочтительным способом реализации предлагаемого изобретения изложница 1 для отливки металлов, которая предназначена для изготовления слитка 11 в результате охлаждения и затвердевания некоторой массы расплавленного жидкого металла 10, содержит оболочку 2 и отверстие 3, причем эта оболочка 2 определяет донную часть 4 и внутреннюю поверхность 5, часть S которой, или так называемая поверхность охлаждения, имеет возможность отводить всю или некоторую часть тепловой энергии, выделяемой массой расплавленного жидкого металла 10 в процессе его охлаждения и затвердевания, причем упомянутая оболочка 2 содержит по меньшей мере один формообразующий элемент 6, 7, 8, предназначенный для формирования по меньшей мере одного элемента блокировки, одного элемента облегчения укладки слитков в штабель или одного элемента облегчения манипулирования с данным слитком 11, и характеризуется тем, что упомянутая поверхность охлаждения S имеет в своем составе по меньшей мере один плоский элемент поверхности Si, образующий всю или некоторую часть донной области 4 изложницы 1, при этом существует по меньшей мере одна такая точка С на плоскости Pi, касательной к определенному элементу или к каждому из элементов Si, и все отрезки прямой D, соединяющей любою точку R упомянутой поверхности охлаждения S с точкой С, проходят только внутри упомянутой изложницы 1, а также тем, что полная площадь поверхности данного элемента или элементов Si составляет по меньшей мере 10% от площади упомянутой поверхности охлаждения S.

Другими словами, отрезки прямой D не касаются никакой другой точки поверхности S, кроме точек, принадлежащих элементам Si.

Предпочтительным образом полная площадь поверхности данного элемента или элементов Si составляет по меньшей мере 15% от площади поверхности охлаждения S и еще более предпочтительным образом составляет по меньшей мере 20% от площади этой поверхности S.

Термическая усадка металла, вызываемая охлаждением и затвердеванием расплавленного жидкого металла 10, который в исходном состоянии находится в непосредственном контакте с частью So поверхности охлаждения S, приблизительным образом может быть представлена визуально при помощи гомотетического сокращения поверхности So на некоторую относительно небольшую величину К по отношению к точке С. На фиг.4 можно видеть, что в изложнице, выполненной в соответствии с предлагаемым изобретением, упомянутая усадка не создает пересечения между полученной таким образом сокращающейся в результате усадки поверхностью So' и исходной поверхностью So и позволяет поддерживать практически неизменной площадь каждой поверхности Si донной части 4 (в варианте реализации, схематически проиллюстрированном на фиг.4, донная часть изложницы содержит две поверхности Si, которые обозначены позициями S1 и S2 на фиг.З). Действительно, гомотетическое сокращение поддерживает сокращающуюся в результате усадки поверхность So' в контакте с одним или с несколькими элементами Si в результате скольжения по плоскостям Pi. В том случае, когда имеется больше, чем один элемент Si, упомянутая точка С находится на пересечении соответствующих плоскостей P1, P2, как это схематически проиллюстрировано на фиг.3.

Эффект гравитации принимается во внимание вследствие того, что один или несколько элементов Si располагаются в донной части изложницы. На практике упомянутая точка С предпочтительным образом является такой, чтобы центр масс уменьшенного в результате усадки объема Vo', соответствующего уменьшенной поверхности So', находился в точке, располагающейся возможно более низко по отношению к направлению нормального использования изложницы, то есть чтобы отсутствовала возможность вертикального перемещения вниз сокращенной поверхности So' без возникновения пересечения между этой поверхностью So' и внутренней поверхностью 5 изложницы. Говоря другими словами, гомотетическое сокращение поверхности оставляет сокращенную поверхность So' на наиболее низком гравитационном уровне по отношению к обычному направлению использования изложницы. Таким образом, изложницы в соответствии с предлагаемым изобретением позволяют поддерживать остаточную поверхность теплового контакта на определенно более высоком уровне по сравнению с изложницами, выполненными в соответствии с существующим уровнем техники.

Точная величина К, называемая "соотношением гомотетичности", не является критичной для функционирования предлагаемого изобретения, если она является репрезентативной для величин термической усадки, полученных для рассматриваемых металлов. Достаточно использовать соотношение гомотетичности К, имеющее величину менее 1%, для того чтобы определить подходящие в данном случае формы поверхности охлаждения. Уменьшение объема отливаемого металла от исходной величины Vo до величины Vo', схематически представленное на приведенных в приложении фигурах, было произвольным образом утрировано для того, чтобы более наглядно проиллюстрировать принцип действия предлагаемого изобретения.

Элементы Si предпочтительным образом наклонены на некоторый угол αi по отношению к нормальному исходному уровню N расплавленного жидкого металла 10. Упомянутый уровень N обычно является параллельным наружной кромке 16 отверстия 3 изложницы 1. Этот угол αi предпочтительным образом имеет величину менее 30° и еще более предпочтительным образом имеет величину менее 20°, для того чтобы оптимизировать объем слитка, высвобождая при этом пространство под ним, которое позволяет пропускать стягивающий пояс в процессе укладки полученных таким образом слитков в штабель.

Для того чтобы сформировать упомянутые формообразующие элементы 6, 7, 8, 14, 15, поверхность охлаждения S обычно имеет в своем составе более 5 различных элементов поверхности, а именно по меньшей мере две боковые стенки 2', две торцевые стенки 2" и донную часть 4. Например, изложница, схематически проиллюстрированная на фиг.3, имеет в своем составе по меньшей мере 10 различных элементов поверхности (включая ее боковые стенки 2').

Изложница в соответствии с предлагаемым изобретением обычно имеет в своем составе четное число различных элементов Si. Это число элементов Si предпочтительным образом равно 2 (как это схематически проиллюстрировано на фиг.3 и 4) для того, чтобы упростить ее изготовление и с наименьшими затратами обеспечить очень большую остаточную поверхность теплового контакта. Элементы Si предпочтительным образом являются смежными или примыкающими один к другому (как это схематически проиллюстрировано на фиг.3) для того, чтобы обеспечить максимально возможную остаточную поверхность теплового контакта.

На фиг.3 схематически проиллюстрирован особенно предпочтительный способ реализации предлагаемого изобретения, в соответствии с которым имеется два элемента Si, обозначенные соответственно позициями S1 и S2, которые не располагаются в одной и той же плоскости и которые пересекаются в точке С. На фиг.5 схематически проиллюстрированы другие варианты реализации предлагаемого изобретения, в соответствии с которыми донная часть 4 изложницы имеет в своем составе дополнительные формообразующие элементы 14, 15.

Упомянутые элементы Si могут иметь различные площади поверхности и могут быть наклонены на некоторый угол αi, величина которого может быть различной. Для того чтобы упростить реализацию и использование изложницы в соответствии с предлагаемым изобретением, эта изложница предпочтительным образом обладает главной осью А и плоскостью симметрии В, перпендикулярной этой главной оси А, и упомянутая точка С располагается в этой плоскости симметрии В. В соответствии с этим способом реализации угол αi имеет одно и то же значение для располагающихся симметрично элементов Si. В этом случае наружная кромка 16 отверстия 3 изложницы 1 предпочтительным образом выполнена по существу прямой и перпендикулярной по отношению к упомянутой плоскости симметрии В, и нормальный исходный уровень N расплавленного жидкого металла 10 оказывается по существу параллельным упомянутой наружной кромке 16.

Предпочтительным образом ни один из углов между элементами внутренней поверхности изложницы не имеет величину менее 90° для того, чтобы исключить формирование зон блокировки у затвердевшего слитка, которые могли бы препятствовать извлечению этого слитка из изложницы.

Упомянутые элементы блокировки обычно имеют в своем составе выступающие элементы (штыри, утолщения, выступы и т.п.) и элементы в виде полостей (вырезы, канавки и т.п.), которые взаимодействуют друг с другом для обеспечения для каждого слитка в штабеле возможности его удержания соседними слитками этого штабеля. Элементы штабеля обычно содержат выступающие элементы или элементы в виде полостей (например, углубления), которые позволяют укладывать слитки в штабель оптимальным образом и/или позволяют разместить средства стабилизации сформированного штабеля, например стяжные пояса. Элементы, предназначенные для облегчения манипуляций со слитками, обычно содержат выступающие элементы и/или элементы в виде полостей, которые образуют средства захвата, например "ушки" или рукоятки.

Объектом предлагаемого изобретения также является металлический слиток 11, имеющий в своем составе отформованную поверхность Sm и необработанную поверхность Sb и содержащий по меньшей мере один элемент, выбранный среди элементов блокировки, элементов облегчения укладки в штабель и элементов облегчения манипулирования, характеризующийся тем, что упомянутая отформованная поверхность Sm содержит по меньшей мере один плоский элемент Si, при этом существует по меньшей мере одна точка С, располагающаяся на плоскости Pi, касательной к данному элементу или к каждому элементу Si, такая, что все отрезки прямой D, связывающей любую точку R отформованной поверхности Sm с этой точкой С, проходят только внутри слитка 11, причем общая площадь данного элемента или элементов Si составляет по меньшей мере 10% от площади отформованной поверхности Sm.

Таким образом, на схематическом изображении изложницы в соответствии с предлагаемым изобретением гомотетическое сокращение поверхности Sm в результате усадки некоторого количества К металла, определенное по отношению к точке С, не создает пересечения между полученной таким образом сокращенной поверхностью Sm' и отформованной поверхностью Sm.

Предпочтительным образом общая площадь данного элемента или элементов Si составляет по меньшей мере 15% от площади отформованной поверхности Sm и еще более предпочтительным образом она составляет по меньшей мере 20% от этой площади поверхности Sm.

Каждый элемент Si предпочтительным образом наклонен на некоторый угол αi по отношению к необработанной поверхности Sb слитка, что позволяет оптимизировать объем этого слитка при высвобождении некоторого пространства под ним, которое позволяет пропустить через него стяжной пояс в процессе складирования таких слитков. Упомянутый угол αi предпочтительным образом имеет величину менее 30° и еще более предпочтительным образом имеет величину менее 20°. Заявитель отметил, что полученное таким образом свободное пространство оказывается особенно благоприятным, поскольку оно позволяет использовать стяжной пояс, изготовленный из гибкого материала типа полиэфира, который дает возможность обеспечить высокую устойчивость штабеля, образованного уложенными один на другой слитками, и исключить опасность развала этого штабеля в процессе проведения погрузочно-разгрузочных и транспортировочных операций с ним. Действительно, в отсутствие этого свободного пространства стяжной пояс может подвергнуться истиранию о грунт, на котором данный штабель установлен, и может быть разрушен в результате абразивного износа. При этом обычно оказывается достаточным, чтобы глубина Н этого свободного пространства, сформированного под слитком, имела величину в диапазоне от 6 мм до 12 мм для слитка, общая длина которого составляет примерно 70 см.

Слиток в соответствии с предлагаемым изобретением обычно содержит четное число элементов Si и предпочтительным образом содержит два элемента Si для того, чтобы упростить изготовление этого слитка. В этом последнем случае два упомянутых элемента Si обычно выполнены примыкающими один к другому.

В соответствии с предпочтительным способом реализации предлагаемого изобретения изготавливаемый слиток имеет главную ось А и плоскость симметрии В, располагающуюся перпендикулярно к его главной оси А, и упомянутая точка С располагается в этой плоскости симметрии В. В соответствии с этим способом реализации упомянутый угол αi имеет одну и ту же величину для двух располагающихся симметрично элементов Si. При этом количество элементов Si предпочтительным образом равно двум (как это схематически проиллюстрировано на фиг.3-5). Предпочтительным образом эти элементы Si выполнены примыкающими один к другому (как это схематически проиллюстрировано на фиг.3 и 4).

Для того чтобы облегчить манипуляции со слитками в соответствии с предлагаемым изобретением, эти слитки предпочтительным образом содержат элементы 13 содействия манипулированию с ними, а именно, обычно два торцевых элемента, называемых "ушками", как это схематически проиллюстрировано на фиг.4.

Слиток в соответствии с предлагаемым изобретением, который обычно представляет собой слиток, пригодный для укладки в штабель, может быть получен с использованием изложницы в соответствии с изобретением.

Еще одним объектом предлагаемого изобретения является способ изготовления металлического слитка, в соответствии с которым заливают некоторый объем Vo расплавленного жидкого металла в изложницу в соответствии с данным изобретением, подвергают эту изложницу воздействию потока охлаждающей текучей среды (в качестве которой обычно используется вода) и извлекают слиток из изложницы после охлаждения и затвердевания металла.

Используемый в данном случае металл обычно представляет собой алюминий, сплавы алюминия, магний, сплавы магния, цинк или сплавы цинка.

Предлагаемое изобретение позволяет получить слитки, лишенные пузырьков и трещин, возникающих вследствие образования усадочных раковин в металле в процессе его охлаждения.

Это изобретение также позволяет исключить заклинивание слитков в изложнице в результате термической усадки. Извлечение слитка из изложницы оказывается облегченным, что также способствует ускорению выполнения операций изготовления слитков.

ПРИМЕР РЕАЛИЗАЦИИ

Были выполнены сравнительные испытания с использованием изложниц для литья металла, подобных той изложнице, которая схематически представлена на фиг.2 (соответствует существующему уровню техники), и подобных той изложнице, которая схематически представлена на фиг.3 (соответствует предлагаемому изобретению). В качестве отливаемого металла в процессе испытаний использовался алюминий. Количество отливаемого металла обычно составляло от 23 кг до 28 кг.

Время затвердевания расплавленного металла, соответственно, превышало 350 секунд для изложниц в соответствии с существующим уровнем техники и составляло примерно 335 секунд для изложниц в соответствии с предлагаемым изобретением. Кроме того, значения времени затвердевания металла, полученные для изложниц в соответствии с существующим уровнем техники, оказались весьма разбросанными (среднеквадратическое отклонение превышало 30 секунд), тогда как значения времени затвердевания, полученные для изложниц в соответствии с предлагаемым изобретением, оказались значительно менее разбросанными (среднеквадратическое отклонение составляло менее 3 секунд). При этом слитки, полученные в изложницах в соответствии с предлагаемым изобретением, как правило, были лишены усадочных раковин и трещин.

Общая площадь внутренней поверхности изложниц (включая боковые стенки 2') из существующего уровня техники и изложниц в соответствии с предлагаемым изобретением составляла примерно 2300 см2. По оценкам авторов, площадь остаточной поверхности теплового контакта составляла примерно 5% от общей площади поверхности для изложниц в соответствии с существующим уровнем техники и достигала примерно 20% от общей площади поверхности для изложниц в соответствии с предлагаемым изобретением.

ПЕРЕЧЕНЬ ЦИФРОВЫХ ПОЗИЦИЙ

1 - Изложница для литья металла

2 - Оболочка

2' - Боковые стенки

2" - Торцевые стенки

3 - Отверстие

4 - Донная часть

5 - Внутренняя поверхность

6, 7, 8 - Формообразующие элементы

9 - Прослойки воздуха

10 - Расплавленный жидкий металл

11 - Слиток

12 - Свободная поверхность расплавленного жидкого металла

13 - Элементы облегчения манипулирования

14, 15 - Формообразующие элементы

16 - Наружная кромка отверстия изложницы

1. Изложница (1) для отливки цветных металлов, предназначенная для изготовления слитка (11) в результате охлаждения и затвердевания массы расплавленного жидкого металла (10), содержащая оболочку (2) с отверстием (3), причем оболочка имеет донную часть (4), внутреннюю поверхность (5), некоторая часть которой является поверхностью охлаждения S залитого жидкого металла (10), и по меньшей мере один формообразующий элемент (6, 7, 8) для формирования по меньшей мере одного элемента фиксации, одного элемента, облегчающего укладку слитков в штабель, или одного элемента, облегчающего манипулирование со слитком (11), отличающаяся тем, что поверхность охлаждения S имеет по меньшей мере один плоский элемент Si, образующий частично или полностью донную часть (4) изложницы (1), при этом на плоскости Рi, касательной к определенному плоскому элементу Si или к каждому из плоских элементов Si, расположена по меньшей мере одна точка С такая, что все отрезки прямой D, соединяющие любую точку R поверхности охлаждения S с точкой С, проходят только внутри изложницы (1), причем площадь плоского элемента Si или общая площадь плоских элементов Si составляет по меньшей мере 10% от поверхности охлаждения S.

2. Изложница по п.1, отличающаяся тем, что площадь плоского элемента Si или общая площадь плоских элементов Si составляет по меньшей мере 15% от поверхности охлаждения S.

3. Изложница по п.1, отличающаяся тем, что площадь плоского элемента Si или общая площадь плоских элементов S, составляет по меньшей мере 20% от поверхности охлаждения S.

4. Изложница по любому из пп.1-3, отличающаяся тем, что каждый плоский элемент Si наклонен под углом αi по отношению к исходному уровню N расплавленного жидкого металла.

5. Изложница по п.4, отличающаяся тем, что величина угла αi составляет менее 30°, а предпочтительно менее 20°.

6. Изложница по любому из пп.1-3, отличающаяся тем, что поверхность охлаждения S содержит четное число плоских элементов Si.

7. Изложница по п.6, отличающаяся тем, что поверхность охлаждения S содержит два плоских элемента Si.

8. Изложница по п.7, отличающаяся тем, что два плоских элемента Si примыкают друг к другу.

9. Изложница по любому из пп.1-3, отличающаяся тем, что точка С расположена в плоскости симметрии В, перпендикулярной центральной оси А изложницы.

10. Изложница по п.1, отличающаяся тем, что отливаемый цветной металл представляет собой металл, выбранный из группы, включающей алюминий, сплавы алюминия, магний, сплавы магния, цинк или сплавы цинка.

11. Металлический слиток (11) из цветных металлов, содержащий отформованную поверхность Sm, необработанную поверхность Sb и по меньшей мере один элемент фиксации, элемент облегчения укладки слитков в штабель, или элемент облегчения манипулирования со слитком, отличающийся тем, что отформованная поверхность Sm содержит по меньшей мере один плоский элемент Si, при этом существует по меньшей мере одна точка С, расположенная на плоскости Рi, касательной к определенному плоскому элементу Si или к каждому из плоских элементов Si, такая, что все отрезки прямой D, соединяющие любую точку R отформованной поверхности Sm с точкой С, проходят только внутри слитка (11), причем площадь плоского элемента Si или общая площадь плоских элементов Si составляет по меньшей мере 10% от отформованной поверхности Sm.

12. Металлический слиток по п.11, отличающийся тем, что площадь плоского элемента Si или общая площадь плоских элемента Si составляет по меньшей мере 15% от поверхности Sm.

13. Металлический слиток по п.11, отличающийся тем, что площадь плоского элемента Si или общая площадь плоских элемента Si составляет по меньшей мере 20% от поверхности Sm.

14. Металлический слиток по любому из пп.11-13, отличающийся тем, что каждый плоский элемент Si наклонен под углом αi по отношению к необработанной поверхности Sb.

15. Металлический слиток по п.14, отличающийся тем, что величина угла αi составляет менее 30°, а предпочтительно менее 20°.

16. Металлический слиток по любому из пп.11-13, отличающийся тем, что отформованная поверхность Sm содержит четное число плоских элементов Si.

17. Металлический слиток по п.16, отличающийся тем, что отформованная поверхность Sm содержит два плоских элемента Si.

18. Металлический слиток по п.16, отличающийся тем, что два плоских элемента Si примыкают друг к другу.

19. Металлический слиток по любому из пп.11-13, отличающийся тем, что точка С располагается в плоскости симметрии В, перпендикулярной центральной оси А слитка.

20. Способ изготовления металлических слитков из цветных сплавов, включающий заливку объема V0 расплавленного жидкого металла в изложницу, извлечение слитка из изложницы после охлаждения и затвердевания металла, отличающийся тем, что металл заливают в изложницу, выполненную по любому из пп.1-10, а охлаждение изложницы осуществляют потоком текучей среды.

21. Способ по п.20, отличающийся тем, что при заливке используют цветной металл, выбранный из группы, включающей алюминий, сплавы алюминия, магний, сплавы магния, цинк или сплавы цинка.