Способ и устройство сопряжения трубопроводов с расплавом в формовочной машине и/или литниковой системе

Иллюстрации

Показать всеГруппа изобретений предназначена для осуществления процессов формования изделий литьем из металлических сплавов, а также к соединительным муфтам трубопроводов с расплавом, обеспечивающих сопряжение с малыми утечками разделительных трубопроводов с расплавом в формовочной машине, а именно для промежуточного сопряжения трубопроводов с расплавом в литниковой системе инжекционной формовочной машины. Способ формирования литниковой системы для применения в формовочной машине, в котором размещают промежуточную часть между соседними элементами литниковой системы. В литниковой системе формируют уплотнение из, по меньшей мере, частично затвердевших протечек формовочного материала. Для этого осуществляют охлаждение промежуточной части. Муфта трубопровода с расплавом формовочной машины содержит соединительное устройство, по меньшей мере, одна поверхность которого соединена с первым трубопроводом с расплавом, и охлаждающее устройство. При этом, по меньшей мере, одна поверхность соединена также со вторым трубопроводом с расплавом. Охлаждающее устройство предназначено для охлаждения соединительного устройства для получения уплотнения за счет, по меньшей мере, частичного затвердевания протечек формовочного материала в промежутке между, по меньшей мере, одной поверхностью и первым и вторым трубопроводами с расплавом. Литниковая система для горячей формовки содержит плату с, по меньшей мере, одним несущим расплав трубопроводом, соединительное устройство, обеспечивающее соединение первого несущего расплав трубопровода со вторым несущим расплав трубопроводом, и охлаждающее устройство, обеспечивающее охлаждение соединительного устройства. Устройство сопряжения первого и второго трубопроводов формовочной машины, которые несут расплавленный металл, содержит соединительное устройство с поверхностью, которая является частью втулочного соединения, функционирующей совместно с дополнительной частью втулочного соединения, расположенной на конце каждого первого трубопровода и на конце каждого второго трубопровода. Концы первого и второго трубопроводов располагают в заданном положении. При этом расплавленный металл перетекает из первого трубопровода во второй трубопровод. Охлаждающее устройство установлено по отношению к соединительному устройству так, что обеспечивает, по меньшей мере, частичное затвердевание расплавленного металла, протекающего между частями втулочного соединения, и, по меньшей мере, частичное уплотнение от протечек расплавленного металла. Охлаждающее устройство охлаждает соединительное устройство до температуры, которая обеспечивает, по меньшей мере, частичное затвердевание любого расплава, попадающего в промежуток, благодаря чему обеспечивается дальнейшее уплотнение соединения (соединений). Технический результат, который достигается при использовании способа и устройства по изобретению, заключается в том, чтобы обеспечить эффективное и надежное средство для уменьшения протечек между отдельными трубопроводами с расплавом в формовочной машине за счет установки средств уплотнения зазоров между впускным и выпускным манифольдами, которые выдерживают увеличенный зазор между ними в холодном состоянии и обеспечивают надежное поверхностное уплотнение в горячем состоянии. Это особенно важно в разветвленных горячих литниках. 16 н. и 68 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к соединительным муфтам трубопроводов с расплавом, обеспечивающих сопряжение с малыми утечками раздельных трубопроводов с расплавом к формовочной машине. В частности, соединительная муфта трубопровода с расплавом согласно настоящему изобретению может использоваться для промежуточного сопряжения трубопроводов с расплавом в литниковой системе инжекционной формовочной машины. Более конкретно, литниковая система может содержать горячий литник, предназначенный для инжекционной формовки изделий из металла.

Уровень техники

Настоящее изобретение относится к процессам формовки изделий из металлических сплавов (таких как магниевые сплавы), находящихся в полутвердом или полностью жидком состоянии. Подробное описание вариантов конструкций и принципа работы инжекционных формовочных машин для таких сплавов приведено в патентах США №№5040589 и 6494703.

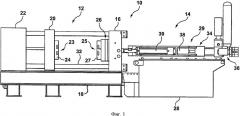

На фиг.1 и 2 приведена известная инжекционная формовочная машина 10, содержащая инжекционное устройство 14 и зажимное устройство 12, которые объединены в одной конструкции. Инжекционное устройство 14 преобразует исходное металлическое сырье (не показано) в расплав этого сырья и затем подает этот расплав в закрытую и зажатую литьевую форму, установленную в потоке расплава. Литьевая форма показана в открытом виде и содержит дополнительные формовочные горячую и холодную полуформы 23 и 25. Инжекционное устройство 14 далее содержит основание 28, на котором с возможностью скольжения установлена инжекционная установка 29. Инжекционная установка 29 содержит ствол в сборе 38, размещенный в каретках 34, и привод 36, установленный на каретках 34. Привод в сборе 36 установлен сразу же за стволом в сборе 38 и предназначен для приведения в действие (т.е. вращения и возвратно-поступательного движения) винта 56 (фиг.2), размещенного в стволе в сборе 38. Как показано, инжекционная установка 29 присоединена к стационарной платформе 16 зажимного устройства 12 посредством цилиндров 30 каретки. Цилиндры каретки 30 предназначены для передачи в рабочем положении усилия по оси ствола в сборе 38, при этом сохраняется зацепление форсунки 44 (фиг.2) ствола в сборе 38 с трубопроводом с расплавом (например, литниковой втулкой, манифольдом 170 и т.д.) горячей половины литниковой системы 26, в то время как расплав впрыскивается в литьевую форму (т.е. действует против силы реакции, возникающей при инжекции расплава). Соединение форсунки 44 и трубопровода литниковой системы предпочтительно является втулочным соединением, как описано в патенте США 6357511.

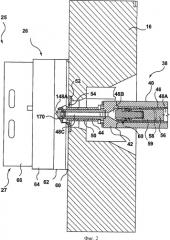

Как показано на фиг.2, в стволе в сборе 38 расположена удлиненная цилиндрическая втулка 40 с проходящим в ней продольным цилиндрическим отверстием 48А, предназначенным для обработки и передачи металлического сырья, а также накопления и последующей передачи расплава формовочного материала в ходе процесса его инжекции. Винт 56 имеет спиральную навивку 58, нанесенную на его продольной цилиндрической части 59. Задняя часть винта 56 (не показана) присоединена к приводу в сборе 36. В переднюю часть винта 56 (не показана) вставляется обратный клапан 60, рабочая часть которого расположена перед передней стыковочной поверхностью винта 56. На стволе в сборе 38 также установлена головка 42, которая расположена между форсункой 44 и передним краем 40 ствола. В головке 42 ствола выполнен проход 48В с расплавом, соединяющий отверстие 48А ствола с дополнительным каналом 48С с расплавом, проходящим через форсунку 44. Канал 48В с расплавом, проходящий через головку 42 ствола, содержит тарельчатую направленную внутрь часть, обеспечивающую переход от широкого канала с расплавом к намного более узкому каналу 48С форсунки 44. Кроме этого показано, что центральное отверстие 48А ствола 40 содержит вкладыш 46, выполненный из коррозиестойкого материала, такого как стеллит (торговая марка компании Haynes Stellite Co.), и предназначенный для защиты материала ствола, выполненного из никелевого сплава, такого как инконель (торговая марка International Nickle Company Inc.), от коррозии под действием высокой температуры расплавленного металла. Другие части ствола в сборе 38, которые контактируют с расплавленным формовочным материалом, могут также иметь подобные защитные вкладыши или покрытия.

Ствол 40 далее соединен с источником измельченного металлического сырья через питающую головку (не показана), которая расположена в верхней задней части ствола (не показана). Через питающую головку сырье подается в отверстие 48А ствола 40. Затем это сырье перерабатывается в расплав формовочного материала посредством его механической обработки посредством винта 56 совместно с отверстием 48А ствола и за счет управляемого его нагрева. Нагрев обеспечивается рядом нагревателей 50 (показаны не все), которые расположены вдоль значительной части длины ствола в сборе 38.

Зажимное устройство 12 состоит из основания 18 и жестко прикрепленной к нему стационарной платформы 16, зажимного блока 22, установленного с возможностью скольжения на противоположном конце основания 18 зажимного устройства, и подвижной платформы 20, которая перемещается между ними на направляющих стержнях 32, соединяющих стационарную платформу 16 и зажимной блок 22. Как известно, на зажимном устройстве 12 далее имеется средство перемещения (не показано) движущейся платформы 20 относительно стационарной платформы, обеспечивающее открывание и закрывание расположенных между этими платформами инжекционных полуформ 23, 25. Между зажимным блоком и подвижной платформой установлено также зажимное приспособление (не показано), предназначенное для создания зажимного усилия между полуформами 23, 25 в ходе процесса инжекции расплавленного формовочного материала. Горячая полуформа 25 инжекционной литьевой формы установлена лицом к стационарной платформе 16, тогда как дополнительная холодная полуформа 23 инжекционной литьевой формы установлена на противоположной стороне подвижной платформы 20.

Более подробно, литьевая форма содержит, по меньшей мере, одну литьевую полость (не показана), образованную между дополнительными формовочными вставками, расположенными между полуформами 23, 25. На холодной полуформе 23 расположена пластина с отверстиями 24, внутри которой размещена, по меньшей мере, одна формовочная вставка с отверстием (не показана). На горячей полуформе 25 установлена полая пластина 27, внутри которой размещена, по меньшей мере, одна полая формовочная вставка, обращенная к литниковой системе 26. Литниковая система 26 содержит средство для соединения канала с расплавом 48С форсунки 44 с, по меньшей мере, одной формовочной полостью, обеспечивая ее заполнение. Литниковая система 26 содержит плату манифольда 62, предназначенную для распределения расплава, и термоизолирующую пластину 60. Литниковая система 26 может представлять собой разветвляющуюся или многопропускную горячую литниковую систему, холодную литниковую систему, холодную вертикальную литниковую систему или любое другое известное средство распределения расплава.

Процесс формовки в описанной выше системе в основном состоит из следующих стадий:

i) подача входного потока металлического сырья в задний участок ствола 40;

ii) обработка (т.е. измельчение) и нагревание металлического сырья для перевода его в формовочный расплав, находящийся в тиксотропном состоянии, при этом выполняется следующее:

а) обработка (т.е. закручивание и подача) сырья винтом 56, который передает сырье/расплав по спиральной навивке 58 и осевому отверстию 48А вдоль ствола 40, через обратный клапан 60 в область накопления, сформированную перед возвратным клапаном 60;

b) нагревание сырья во время его прохождения вдоль значительной части ствола в сборе 38;

iii) закрывание и зажим инжекционных полуформ 23, 25;

iv) инжекция накопленного расплава через форсунку 44 в литьевую полость путем перемещения вперед винта 56;

v) по выбору заполнение всех остающихся пустот в литьевой полости путем длительного воздействия инжекционного давления (т.е. набивка);

vi) открывание литьевой формы, как только отлитая заготовка затвердеет, путем охлаждения литьевой формы;

vii) удаление отлитой заготовки из литьевой формы;

viii) по выбору подготовка литьевой формы для последующих циклов литья (например, использование состава для смазывания формы).

Главной технической проблемой, которая вызывает беспокойство при разработке горячих литниковых систем 26, используемых при инжекционной формовке изделий из металла, является разработка герметичных средств сопряжения трубопроводов в этих системах. Практика показывает, что обычный режим работы, используемый в горячих литниковых системах из пластмассы (т.е. когда поверхностное уплотнение подвергается сжимающей нагрузке при тепловом расширении расплава в трубопроводе), не приемлем для горячих литниковых систем при формовке изделий из металла. В частности, в горячих литниковых системах для изделий из металла трубопроводы с расплавом для сохранения герметичности между ними могут быть сжаты до такой степени, что оказываются разрушенными (т.е. выходят из строя). Это, в частности, является результатом высоких температур трубопроводов с расплавом (например, около 600°С для типичных магниевых сплавов), которые существенно ухудшают механические свойства исходных материалов (обычно изготовленных из высокотемпературной инструментальной стали DIN 1.2888). Другой проблемой является то, что значительные температурные градиенты, существующие в трубопроводах с расплавом при высокой рабочей температуре, вызывают непредвиденные изменения их геометрии, что усложняет выбор подходящих зазоров в холодном состоянии.

Другой задачей при конструировании систем трубопроводных соединений является обеспечение их работоспособности в условиях роста температуры соединительных трубопроводов с расплавом (т.к. трубопроводы нагреваются в интервале температур от температуры окружающей среды до рабочих температур) без смещения их функциональных элементов, которые должны сохранять фиксированное положение относительно других элементов. Например, в горячей литниковой системе с одним выпуском и с ответвлением, в которой имеется два трубопровода, называемые соответственно впускным и выпускным манифольдами, приемную часть форсунки впускного манифольда желательно выровнять по оси с форсункой 44, тогда как выпускную (т.е. выходную) часть выпускного манифольда желательно выровнять по оси с впускным входом вставки, расположенной в формовочной полости. Соответственно, следует установить некоторые средства уплотнения зазоров между впускным и выпускным манифольдами, которые выдерживают увеличенный зазор между ними в холодном состоянии и которые обеспечивают надежное поверхностное уплотнение в горячем состоянии. Это становится даже наиболее важной проблемой в разветвленных горячих литниках (т.е. в литниках с более чем одной выпускной форсункой для обслуживания больших формовочных полостей или при формовке в более чем одну полость), в которых имеется множество выпускных элементов, размещенных на соответствующих выпускных манифольдах.

Раскрытие изобретения

Предметом настоящего изобретения являются устройство и способ, которые позволяют преодолеть указанные выше проблемы и обеспечивают эффективное и надежное средство для уменьшения протечек между отдельными трубопроводами с расплавом в формовочной машине.

Первым объектом настоящего изобретения является муфта трубопровода с расплавом формовочной машины, имеющая соединительное устройство, первая поверхность которого соединяется с первым трубопроводом с расплавом, а вторая поверхность соединяется со вторым трубопроводом с расплавом. Охлаждающее устройство обеспечивает охлаждение соединительного устройства. В предпочтительном варианте охлаждающее устройство охлаждает соединительное устройство до температуры, которая вызывает, по меньшей мере, частичное затвердевание любого расплава, попадающего в промежуток, благодаря чему в дальнейшем обеспечивается уплотнение соединения (соединений).

Вторым объектом настоящего изобретения является уплотнительное устройство для инжекционной формовочной машины, содержащее плату, на которой расположен, по меньшей мере, один несущий расплав манифольд. Соединительное устройство соединяет, по меньшей мере, один несущий расплав манифольд с несущим расплав каналом. Охлаждающее устройство охлаждает соединительное устройство.

Третьим объектом настоящего изобретения является устройство управления для инжекционной формовочной машины, имеющей литьевую форму, в которой образуется расплав для отливаемого изделия. Первый и второй трубопроводы с расплавом несут расплавленный материал в литьевую форму. Муфта трубопроводов с расплавленным материалом соединяет первый трубопровод с расплавленным материалом со вторым трубопроводом с расплавленным материалом. Муфта трубопровода с расплавом содержит охлаждающий канал, обеспечивающий удаление тепла с муфты трубопровода с расплавленным материалом.

Четвертым объектом настоящего изобретения является способ соединения первого и второго трубопроводов с расплавленным материалом, включающий следующие этапы: (i) расположение конца упомянутого первого трубопровода с расплавленным материалом вблизи конца упомянутого второго трубопровода с расплавленным материалом; (ii) расположение муфты на концах первого и второго трубопроводов с расплавленным материалом; (iii) закрепление муфты на концах первого и второго трубопроводов с расплавленным материалом; и (iv) как только расплавленный материал потечет через концы первого и второго трубопроводов с расплавленным материалом, охлаждение упомянутой муфты, обеспечивающее, по меньшей мере, частичное затвердевание расплава формовочного материала, вытекающего из упомянутой муфты.

Краткое описание чертежей

Теперь будут рассмотрены в качестве примера предпочтительные варианты выполнения настоящего изобретения со ссылкой на прилагаемые чертежи, на которых представлено:

фиг.1 - схема известной инжекционной формовочной машины;

фиг.2 - разрез части инжекционной формовочной машины по фиг.1;

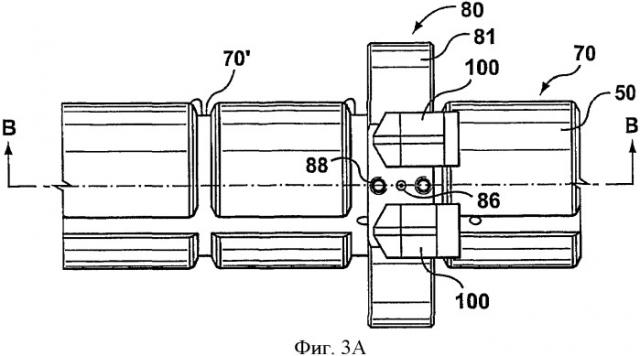

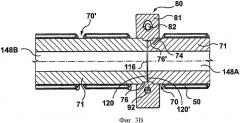

фиг.3А и 3В - схема и разрез соответственно первого предпочтительного варианта выполнения настоящего изобретения;

фиг.4А и 4В - вид в перспективе и разрез соответственно другого предпочтительного варианта выполнения настоящего изобретения;

фиг.5 - разрез другого предпочтительного варианта выполнения настоящего изобретения;

фиг.6 - вид в перспективе предпочтительного варианта выполнения настоящего изобретения, используемого в инжекционной формовочной горячей полуформе;

фиг.7 - разрез варианта выполнения настоящего изобретения по фиг.6;

фиг.8А и 8В - вид в перспективе и разрез соответственно впускного манифольда, показанного на фиг.6 и 7;

фиг.9А и 9В - вид в перспективе и разрез соответственно выпускного манифольда, показанного на фиг.6 и 7;

фиг.10 - вид в перспективе другого предпочтительного варианта выполнения настоящего изобретения, используемого в инжекционной формовочной горячей полуформе;

фиг.11 - разрез варианта выполнения по фиг.10;

фиг.12А и 12В - вид в перспективе и разрез соответственно впускного манифольда, показанного на фиг.10 и 11.

Осуществление изобретения

Далее будут описаны несколько предпочтительных вариантов выполнения настоящего изобретения, в которых инжекционная формовочная машина предназначена для получения изделий из металлического сплава, такого как магниевый сплав, находящегося при температуре, которая выше его температуры в твердом состоянии (т.е. находящегося в полутвердом, тиксотропном или жидком состоянии). Однако настоящее изобретение может оказаться полезным и в других инжекционных формовочных процессах, таких как формовка из пластмассы, жидкого металла, композитов, порошков и т.д.

Согласно настоящему изобретению предложена муфта для трубопроводов с расплавом, соединяющая отдельные трубопроводы с расплавом. В предпочтительном варианте выполнения на каждой муфте имеются дополнительные приемная и подающая соединительные части типа «втулки», расположенные на частях трубопроводов, которые должны быть соединены. Термин «втулка», использованный в данном описании, означает узел, который характеризует относительное расположение пары дополнительных соединительных частей, посредством которого герметично соединяются отдельные трубопроводы с расплавом. В частности, дополнительная пара соединительных частей типа «втулки» характеризуется тем, что соединительные части располагаются с перекрытием, герметично и взаимно параллельно. Соединительные части типа «втулки» преимущественно выполнены таким образом, чтобы обеспечивать «втулочное соединение» между каждой соединительной частью трубопровода с расплавом и соединительной частью дополнительной втулки на муфте трубопровода с расплавом. «Втулочное соединение» характеризуется тем, что переход между дополнительными частями втулки является холодным. Соответственно, втулочное соединение является холодным соединением между плотно закрытыми дополнительными цилиндрическими уплотняющими поверхностями, в котором просачивания или протечки расплава между ними затвердевают, обеспечивая дополнительное эффективное уплотнение, которое в значительной степени предотвращает последующие протечки расплава.

Настоящее изобретение дает новое применение втулочному соединению, которое решает проблемы, связанные с литниковыми системами формовки изделий из металла, отмеченными выше. В патенте США № 6357511 описано втулочное соединение между форсункой и вертикальной формовочной втулкой. В соответствии с настоящим изобретением предложена муфта для трубопровода с расплавом, в которой втулочное соединение использовано для сопряжения пары трубопроводов с расплавом. Предпочтительным вариантом применения настоящего изобретения является сопряжение пары трубопроводов с расплавом.

Кроме этого, в литниковой системе муфта согласно настоящему изобретению может быть использована в обычном манифольде, установленном в эту систему для распределения расплава. Например, описан горячий выпускающий литник с одним ответвлением, который, в частности, используют в холодной камере матрицы литейной формы, применяемой в формовочной инжекционной машине изделий из металла. Описан также разветвленный литник, применяемый в инжекционной формовочной машине изделий из металла.

В предпочтительном варианте выполнения настоящего изобретения каждый трубопровод с расплавом содержит часть втулочного соединения, которая выполнена на наружной кольцевой поверхности вдоль его цилиндрической части. Аналогично, муфта трубопровода с расплавом в предпочтительном варианте содержит холодный цилиндрический корпус, в котором вдоль дополнительной части втулочного соединения имеется внутренняя кольцевая поверхность. Цилиндрический корпус, служащий преимущественно для охлаждения муфты при работе, сохраняет нужную температуру втулочного соединения (т.е. обеспечивает уплотнение за счет относительно холодного, затвердевшего металла). Например, температуру муфты так контролируют при рабочем режиме, чтобы поддерживать температуру втулочного соединения около 350°С при формовке изделий из обычного магниевого сплава.

В описании ниже рабочая температура составляет обычно около 200-230°С, температура расплава составляет около 600°С, в установке преимущественно применяют термостойкую инструментальную сталь (DIN 1.2888) для манифольда, вставок втулки и т.п. Кроме этого, в предпочтительном варианте уплотнительные/охлаждающие кольца выполнены из обычной инструментальной стали (AISI 4140 или Р20), поскольку они работают при относительно низкой температуре и на них не действуют большие усилия. В другом варианте уплотнительные/охлаждающие кольца могут быть выполнены из стали AISI H13, когда ожидается воздействие на них некоторых усилий. Изоляторы манифольда в предпочтительном варианте выполнены из материала с относительно низкой теплопроводностью, чтобы также противостоять крайне высоким температурам без обжига. В настоящее время изоляторы изготавливают из инконеля (торговая марка International Nickle Company Inc.). Однако действующая рабочая температура, температура расплава и материал изоляторов манифольда могут быть с учетом материала, из которого отливают изделия, требуемого времени цикла, имеющихся в наличии материалов и т.п. Все подобные варианты должны быть включены в предмет изобретения согласно прилагаемой формуле.

Параметры втулочного уплотнения

В соответствии с предпочтительным вариантом выполнения настоящего изобретения для промежуточного соединения отдельных трубопроводов с расплавом предложена муфта. Соответственно, на каждой муфте вдоль частей трубопровода, подлежащих соединению, выполнены части втулочного соединения. В предпочтительном варианте подгонка дополнительных частей втулочного соединения выполнена с небольшим зазором по диаметру. Небольшой зазор облегчает сборку дополнительных частей. В предпочтительном варианте зазор выполнен таким, что он может быть снят за счет расширения частей втулочного соединения, когда трубопроводы с расплавом и муфта с расплавом находятся при рабочей температуре. Любое диаметральное смещение между частями втулочного соединения при рабочих температурах может вызвать лишь дополнительное уплотнение, в других случаях это не обеспечивается.

В указанных предпочтительных вариантах выполнения настоящего изобретения зазор между соединительными частями составляет примерно 0,1 мм на сторону, когда трубопроводы с расплавом и соединительная муфта находятся при окружающей температуре. Однако этот зазор в 0,1 мм не является существенным, может быть выполнена точная подгонка дополнительных соединительных частей в условиях окружающей среды или с учетом небольших изменений окружающей среды. В предпочтительном варианте температуру каждой соединительной муфты контролируют отдельно.

Как будет подробно описано ниже, желательно активное охлаждение соединительной муфты с целью управления температурой промежутка между частями втулочного соединения для сохранения герметичности соединения. Однако за счет размещения трубопровода с расплавом на платах охлаждаемой литниковой системы (манифольд и платы манифольда, температуру которых поддерживают около 200-230°С), можно положиться только на пассивный тепловой поток. В предпочтительном варианте подлежащие соединению элементы трубопровода с расплавом так размещены в соединительной муфте, что между ними существует продольный холодный зазор, когда элементы трубопровода находятся при температуре окружающей среды. В частности, существует холодный зазор между дополнительными цилиндрическими стыкующимися поверхностями, которые расположены на концах каждого дополнительного трубопровода с расплавом, когда трубопроводы с расплавом находятся при температуре окружающей среды. В предпочтительном варианте зазор между стыковочными поверхностями убирается, когда трубопроводы с расплавом находятся при рабочей температуре, из-за их теплового расширения. Соответственно, должна контролироваться исходная нагрузка между стыковочными поверхностями элементов трубопровода, если она есть, чтобы избежать чрезмерных сжимающих усилий, которые в противном случае могут разрушить элементы трубопровода. В предпочтительных вариантах выполнения настоящего изобретения типичный холодный зазор для трубопровода, который нагревается до 600°С, составляет около 1 мм. Любое поверхностное уплотнение, которое возникает между дополнительными стыковочными поверхностями при рабочих температурах, является добавочным уплотнением.

Первый предпочтительный вариант выполнения настоящего изобретения

На фиг.3А и 3В представлен первый предпочтительный вариант выполнения настоящего изобретения. Первый трубопровод 70 с расплавом и второй трубопровод 70' с расплавом (содержащие соответствующие каналы для расплава 148В и 148А) соединены посредством муфты 80. Муфта 80 в простейшем виде представляет собой цилиндрический корпус 81, в котором выполнен охлаждающий канал или каналы 82, как это показано на фиг.3В. Для входа в охлаждающий канал (каналы) и выхода из охлаждающего канала (каналов) установлены два охлаждающих фитинга 100. Охлаждающий канал (каналы) 82 в предпочтительном варианте сообщается с источником холода, обычно воздухом, который поддерживает температуру муфты 80 около 350°С. Однако могут быть использованы другие охладители, такие как масло, вода, газы и др., в зависимости от области применения формовочной машины. Заметим, что 350°С это относительно низкая температура в сравнении с температурой расплава в трубопроводе, которая обычно поддерживается около 600°С при формовке изделий из магниевого сплава.

Как показано, муфта 80 содержит посадочное место для термопары 86 с отверстием, в которое вставляют термопару. Вблизи посадочного места для термопары установлен держатель 88 термопары с отверстием, в которое вставляют крепящее средство с зажимом (не показан), удерживающим термопару 86 в отверстии. В предпочтительном варианте посадочное место для термопары 86 расположено очень близко к втулочной части 76', расположенной вокруг внутренней кольцевой поверхности муфты 80, за счет чего можно контролировать температуру втулочного соединения, имеющего дополнительную часть 76, расположенную вокруг концов трубопроводов 70, 70'. Каждый трубопровод 70, 70' может содержать нагреватель 50, обеспечивающий поддержание температуры расплава в трубопроводах, равной указанной ранее величине, которая составляет примерно 600°С при формовке изделий из магниевых сплавов.

На фиг.3В показан схематично разрез муфты 80. В предпочтительном варианте выполнения для соединения муфты 80 с концами трубопроводов 70, 70' использовано втулочное соединение. В предпочтительном варианте выполнения внутренняя кольцевая поверхность цилиндрического корпуса 81 и наружная кольцевая поверхность подлежащих соединению концов трубопроводов 70, 70' с расплавом взаимно дополняют друг друга, при этом расположение муфты 80 в значительной степени фиксируется в промежутке между трубопроводами 70, 70'. Для этого вокруг наружной кольцевой поверхности концов трубопроводов 70, 70' и вокруг внутренней кольцевой поверхности муфты 80 соответственно выполнены дополнительные уступы. На муфте 80 выполнена пара уступов, по одному для каждого подлежащего соединению трубопровода 70, 70', расположенных на противоположных концах внутренней кольцевой поверхности муфты 80, причем уступы разделены дополнительной кольцевой частью 92. Дополнительные части 76, 76' втулочного соединения проходят поперек наружной кольцевой поверхности углубленной части уступа и поперек внутренней кольцевой поверхности кольцевой части 92 на муфтах 70, 70' и муфте 80 соответственно. Конечно, в соединении можно обойтись без дополнительных уступов, или можно сделать любое количество выступов и углублений любой формы для того, чтобы усилить соединение, в зависимости от области применения формовочной машины.

Как описано выше, в предпочтительном варианте между частями втулочного соединения 76, 76' имеется небольшой зазор. В рабочем режиме магниевые сплавы при 600°С имеют такую же вязкость, как вода, и, следовательно, способны просачиваться между дополнительными стыковочными поверхностями 120, 120' и после этого просачиваться между частями втулочного соединения 76, 76'. Однако, поскольку муфта 80 удерживается при относительно низкой температуре за счет активного или пассивного охлаждения (т.е. около 350°С), расплав будет полностью или, по меньшей мере, частично затвердевать в этих зазорах и создавать уплотнение, которое в значительной степени предотвращает дальнейшие протечки расплава.

Термопара 74 может быть установлена на концах любого трубопровода или обоих трубопроводов 70, 70' для определения температуры трубопровода вблизи муфты 80. В предпочтительном варианте термопара 74 расположена очень близко к промежутку между частями втулочного соединения 76, 76', благодаря чему можно контролировать температуру расплава в каналах 148А, 148В вблизи втулочного соединения (например, управляя мощностью нагревателей 50, расположенных на трубопроводах 70, 70') с целью предотвращения образования пробки в каналах 148А, 148В вблизи охлаждаемого втулочного соединения.

Как показано, между стыковочными поверхностями 120, 120' трубопроводов 70 и 70' в предпочтительном варианте выполнения имеется продольный зазор в холодном состоянии около 1 мм, когда трубопроводы находятся при температуре окружающей среды. Этот зазор выбирается (заранее определяется) таким, чтобы он мог быть устранен (или в значительной степени перекрыт) при расширении трубопроводов в длину из-за нагрева до рабочих температур. Соответственно, зазор может отсутствовать или даже может быть некоторое сжатие между стыковочными поверхностями трубопроводов 70 и 70'. Любое такое сжатие может действовать как дополнительное уплотнение против утечек расплава. В этом случае удается избежать сильных сжимающих усилий между трубопроводами 70, 70' из-за их теплового расширения, которые в ином случае могут привести к выходу из строя трубопроводов 70, 70'.

Как указано выше, выполнен также проход для расплава в зазоре между поверхностями 76, 76' втулочного соединения и движение расплава через этот проход может быть в значительной степени предотвращено посредством тщательного контроля температуры промежутка между этими частями втулочного соединения 76, 76' ниже точки плавления формовочного материала. Для предпочтительных вариантов выполнения настоящего изобретения предпочтительно, чтобы зазор в холодном состоянии между частями втулочного соединения 76, 76' при окружающей температуре составлял 0,1 мм. В рабочем режиме относительное тепловое расширение муфты 80 и трубопроводов 70, 70' таково, что зазор по диаметру будет существенно заполняться, при этом желателен тесный контакт между соответствующими частями при рабочей температуре. Такой тесный контакт будет создавать дополнительное уплотнение против последующих протечек расплава, хотя небольшой остаточный зазор допустим, учитывая последующее основное уплотнение (т.е. уплотнение от затвердевшего расплава). В другом варианте может быть выполнена точная подгонка или даже создано небольшое сжимающее усилие между частями втулочного соединения 76, 76' при окружающей температуре. Это гарантирует дополнительное уплотнение между частями втулочного соединения 76, 76' при рабочей температуре. Соответственно, муфта 80 согласно настоящему изобретению обеспечивает уплотнение без утечек между трубопроводами 70, 70' с расплавом, которое сохраняется без сжимающего усилия между стыковочными поверхностями 120, 120' трубопроводов 70, 70' с расплавом.

В другом варианте (не показан) муфта может быть выполнена в виде единого целого с одним из трубопроводов с расплавом на его конце.

В другом варианте муфта 180 является параллелепипедом, как показано на фиг.4А и 4В. Соответственно, наружная поверхность муфты 180 является прямоугольной, а центральный цилиндрический канал в ней выполнен, в основном, таким же, как в предыдущем варианте со ссылкой на фиг.3А и 3В. Прямоугольный корпус 181 муфты 180 легче монтируется на плате горячей литниковой системы, как показано на фиг.6 и 10. Желательно, чтобы прямоугольный корпус 181 был таким, чтобы разместиться в дополнительно сформированном кармане, выполнен на плате горячей литниковой системы (например, как показано на фиг.7, горячая литниковая плата содержит плату манифольда 64 или обратную плату 62). Как будет рассмотрено более подробно далее, горячие литниковые платы представляют собой корпус для трубопроводов 70, 70' (или «манифольды», что более общеизвестно), для муфты 80 и для всех других остающихся элементов.

Как упоминалось ранее, отличительные особенности муфты 180 такие же, как у муфты 80 на фиг.3А и 3В. Часть 76' втулочного соединения расположена на внутренней кольцевой поверхности цилиндрической части 192, а на каждой боковой стороне кольцевой части 192 также выполнены уступы, которые работают совместно с дополнительными уступами, расположенными на концах трубопроводов с расплавом или манифольдов, оставаясь внутри муфты 180. Охлаждающие каналы 182 предпочтительно содержат различные просверленные части, так что имеется первая часть охлаждающего канала 182А, вторая часть охлаждающего канала 182В, третья часть охлаждающего канала 182С и четвертая часть охлаждающего канала 182D. Желательно, чтобы части охлаждающего канала были сделаны путем сверления, и просверленный вход, при желании, мог бы быть заткнут пробкой 182. Охлаждающие входы 184 и 184' сообщаются с охлаждающими каналами 182 и в них вставляются фитинги 100. Как и ранее, термопара может быть вставлена в посадочное место для термопары 186 вблизи дополнительной части 76' втулочного соединения, за счет чего можно контролировать температуру втулочного соединения и, соответственно, можно регулировать температуру и/или поток охладителя. В предпочтительном варианте в качестве охладителя используют наружную сторону пресс-формы, используя при необходимости блок нагревания/охлаждения «Темолатор» (торговая марка Industrial Manufacturing Corporation). Снова вблизи посадочного места для термопары 186 имеется гнездо 188, в которое устанавливают держатель с закрепленным в нем зажимом (не показан), удерживающим термопару в посадочном месте для термопары 186.

На фиг.4А показана также пара цилиндрических отверстий 194, которые сделаны на любой боковой стороне центрального отверстия в муфте 80 перпендикулярно оси отверстия. Помимо этого на первом конце каждого цилиндрического отверстия 194 на конце прямоугольного корпуса 181 выполнены уступы 196. Цилиндрические отверстия 194 и уступы 196 функционируют, соответственно, совместно с хвостовиком и головкой держателя, такого как винт, чтобы удержать муфту 180 в кармане, сделанном на горячей литниковой плате (например, плате 64 манифольда, как показано на фиг.7).

На фиг.4А показана также поверхность кармана 198 на каждой стороне муфты 180. Поверхности 199 соприкасаются с поверхностями кармана на горячей литниковой плате и управляют количеством передаваемого между ними тепла. Чем больше контактная поверхность между поверхностями 199 муфты 180 и карманом, тем больше тепла передается между ними. Соответственно, в предпочтительном варианте контактная поверхность кармана 198 такова, чтобы свести к минимуму контакт между поверхностями 199 и карманом в горячей литниковой плате, благодаря чему можно более точно управлять температурой частей 76, 76' втулочного соединения под воздействием потока охладителя через охлаждающий канал 182.

Дополнительная расширяющаяся вставка

На фиг.5 приведен другой предпочтительный вариант выполнения настоящего изобретения. Элементы, одинаковые с элементами, приведенными на фиг.3В, обозначены одинаковыми ссылочными позициями. На фиг.5 показана расширяющаяся вставка 93, обеспечивающая дополнительное уплотнение между трубопроводами 70, 70' с расплавом. В предпочтительном варианте расширяющаяся вставка снабжена цилиндрическим кольцом. Наружная кольцевая поверхность цилиндрического кольца функционирует совместно с поверхностью вставки 78, которая расположена вдоль внутренней кольцевой поверхности цилиндрического отверстия, которое проходит через концы трубопроводов 70, 70', концентрически по отношению к каналам 148А и 148В. Внутренняя кольцевая поверхность расширяющейся вставки соединяет каналы 148А и 148В и в предпочтительном варианте имеет тот же диаметр. В предпочтительном варианте дополнительная расширяющаяся вставка 93 выполнена из металла, который отличается от металла, из которого сделаны трубопроводы, благодаря чему возникает дополнительное уплотняющее усилие между наружной поверхностью расширяющейся вставки 93 и посадочным местом вставки 78, как результат различных коэффициентов теплового расширения материалов расширяющейся вставки 93 и трубопроводов 70, 70' с расплавом. В предпочтительном варианте дополнительная расширяющаяся вставка 93 выполнена из материала, подобного стеллиту (торговая марка Heynes Stellite Co.), сплаву на основе кобальта, который на заданном интервале температур расширяе