Способ и установка для введения жидкости в расплавленную массу под давлением

Иллюстрации

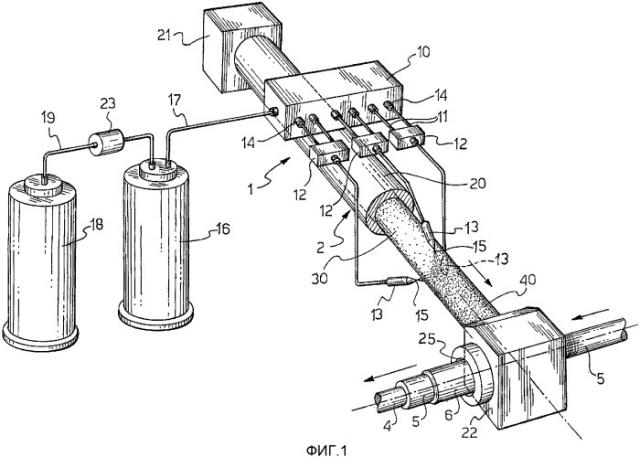

Показать всеНастоящее изобретение относится к способу для введения жидкости в расплавленную массу под давлением. Техническим результатом заявленной группы изобретений является создание способа введения жидкости в расплавленную массу под давлением способного гарантировать по существу непрерывную подачу и введение жидкости в расплавленную массу технологически простым способом и при низких затратах и обеспечивать распределение жидкости внутри расплавленной массы под давлением так равномерно, как возможно. Технический результат достигается способом введения жидкости в расплавленную массу под давлением, который включает приведение жидкости к заданному давлению большему, чем давление расплавленной массы. Далее осуществляют подачу жидкости при заданном давлении ко множеству накопительных баков. Затем проводится впрыск жидкости в упомянутую массу при давлении впрыска, равном заданному давлению посредством множества инжекторов в соответствующем жидкостном взаимодействии с упомянутым множеством накопительных баков. 2 н. и 31 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу для введения жидкости в расплавленную массу под давлением.

В настоящем описании и в формуле изобретения термин "жидкость" используется для обозначения однородного или разнородного продукта, содержащего по меньшей мере один жидкий компонент, такой как, например, разнородная смесь по меньшей мере одного твердого компонента, распределенного в по меньшей мере одной жидкости, такой продукт способен течь в циркуляционном контуре, не вызывая осадков до такой степени, чтобы засорять контур или в любом случае, например, подвергать опасности его функционирование чрезмерным уменьшением скорости потока продукта. В случае адсорбционной разнородной смеси, другими словами, твердый компонент присутствует в количестве, таком, чтобы не существенно изменять гидродинамические свойства жидкого компонента, и таком, чтобы не влечь явления чрезмерного осаждения.

Настоящее изобретение также относится к установке для введения жидкости в расплавленную массу под давлением.

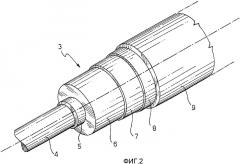

Для пояснения, условия расплавленной массы, подверженной давлению (обычно больше, чем по меньшей мере около 10 бар), могут быть обнаружены, например, в процессе выдавливания слоя покрытия кабеля для транспортировки и/или распределения электрической мощности так называемого типа низкого напряжения (где низкое напряжение обозначает напряжение ниже, чем около 1кВ), типа среднего напряжения (где среднее напряжение обозначает напряжение от около 1кВ до около 30кВ) или типа высокого напряжения (где высокое напряжение обозначает напряжение больше, чем около 30кВ).

Для пояснения, вышеупомянутый слой покрытия может быть слоем изоляции и/или одним или двумя полупроводниковыми слоями, компонованными в радиально внутреннее и, соответственно, внешнее положение по отношению к слою изоляции электрического кабеля.

В случае, в котором слой покрытия является слоем изоляции, слой покрытия осаждается или на проводнике, или на полупроводниковом слое, покрывая проводник в радиально внешнем положении по отношению к последнему. Ссылаясь на слой изоляции, он может, например, состоять или из выдавленного термопластичного полимера, формирующего непрерывную фазу, включающую жидкий диэлектрик, или из выдавленного полимера, например, радикально с поперечными связями посредством добавления органического пероксида. Ссылаясь на полупроводниковые слои, они могут иметь такой же состав, как вышеупомянутый слой изоляции и дополнительно включать подходящий проводящий наполнитель, чтобы придавать слою требуемую полупроводниковую функцию.

Электрические кабели для транспортировки и/или распределения мощности известны, те кабели выполняют с по меньшей мере одним слоем изоляции, например сделанным из изоляционного материала, выдавленного непоперечно-связанного вида, содержащего термопластичный полимер и жидкость, такую как, например, жидкий диэлектрик, подходящий для придания слою изоляционного материала адекватных электрических свойств - в особенности диэлектрической прочности.

В случае, в котором покрытие является изолирующим и жидкость является жидким диэлектриком, одно из требований, которое следует удовлетворить, как известно, равномерное распределение жидкого диэлектрика через всю толщину слоя изоляции электрического кабеля для транспортировки, и/или распределения электрической мощности среднего, и/или низкого напряжения. Если жидкий диэлектрик не распределен равномерно через полимерную массу, фактически, получающийся кабель имеет области, имеющие более низкий потенциал по отношению к тому, что планировался, то есть области, в которых диэлектрическая прочность является ниже, чем та требуемая, такие области соответственно становятся возможными местами удара электрических разрядов. Кроме того, неравномерное распределение жидкого диэлектрика в полимерной массе влечет неравномерное распределение также антиоксидантного реагента, обычно присутствующего в жидком диэлектрике. В таком случае, следовательно, кабель является более подверженным явлениям старения и не способен гарантировать существенную стабильность эксплуатационных качеств во времени, и таким образом требуемую надежность, особенно при высоких рабочих температурах (обычно больше, чем около 80-90°C).

В патентной заявке WO 99/13477 раскрыт слой покрытия кабеля, выполненный из изоляционного материала, состоящего из термопластичного полимера, формирующего непрерывную фазу, включающую жидкий диэлектрик, который формирует взаимопроникающую фазу, подвижную в твердой полимерной структуре. Весовое соотношение между термопластичным полимером и жидким диэлектриком находится между 95:5 и 25:75. Изоляционный материал может быть произведен посредством способа, который обеспечивает этап горячего перемешивания массы термопластичного полимера и жидкого диэлектрика прерывистым или непрерывным способом, например посредством пресса для выдавливания. В особенности, после этапа горячего перемешивания такого полимера с такой жидкостью получающаяся смесь охлаждается, гранулируется при комнатной температуре и вводится в пресс для выдавливания. Слой изоляционного материала, компонованный в радиально внешнем положении по отношению к радиально внутреннему полупроводниковому слою, таким образом производится выдавливанием. Слой изоляционного материала является последовательно покрытым радиально внешним полупроводниковым слоем, металлическим экранированием и внешней оболочкой для образования электрического кабеля.

Материал, из которого состоит полимерная масса, может быть использован как в термопластичной форме, так и в форме с поперечными связями. Среди термопластичных полимеров следующие полимеры обозначаются: полиолефины, ацетатные полимеры, целлюлозные полимеры, полиэстеры, поликетоны, полиакрилаты, полиамиды и полиамины. В особенности, предполагается использование полимеров, имеющих низкую кристалличность. Жидкий диэлектрик является предпочтительно синтетическим или минеральным маслом, имеющим низкую или высокую вязкость, в особенности полиизобутиленовым, нафтеновым, полиароматическим, альфа-олефиновым или силиконовым маслом.

В патентной заявке WO 02/47092 раскрыт способ для производства кабеля с по меньшей мере одним полимерным слоем покрытия, включающим в себя жидкий диэлектрик. Такой кабель получается посредством способа, который обеспечивает выдавливание массы термопластичного материала, содержащего термопластичный полимер, перемешанный с жидким диэлектриком, и последующее прохождение термопластичного материала, сложенного с жидким диэлектриком посредством статического смесителя.

В патентной заявке US 2002/0167103 раскрыт способ и установка для введения жидкой добавки, такой как, например, отвердитель, краситель, размягчитель, наполнитель или упрочняющая добавка, в расплавленную массу, состоящую из жидкой среды под давлением, такой как, например, расплавленный термопластичный материал. В особенности, в соответствии с предпочтительным вариантом осуществления, описанным в этой патентной заявке, жидкость приводится к заданному давлению, большему, чем давление расплавленной термопластичной массы, затем подается в линию для подачи жидкости и отсюда накапливается в накопительном баке под давлением в жидкостном сообщении с линией для подачи жидкости. В заключение, жидкость впрыскивается в расплавленную термопластичную массу при давлении впрыска, равном вышеупомянутому заданному давлению. В особенности, масса принимается в пресс для выдавливания и жидкость впрыскивается туда посредством множества инжекторов с электроприводом посредством серворегулируемой системы привода с электронным управлением. Введение жидкости в расплавленную термопластичную массу под давлением, следовательно, бывает посредством впрыска и создает возможность распыления жидкости и последующего эффективного перемешивающего действия между ней и расплавленной массой. Кроме того, благодаря присутствию накопительного бака получается разделение между генерацией давления и впрыском жидкости, с последующим гашением колебаний давления в жидкости для впрыска.

Несмотря на получение таких эффектов, способ и установка, раскрытые в патентной заявке US2002/0167103, обладают рядом недостатков, таких как, например, сложности и стоимости серворегулируемой системы привода с электронным управлением, которая является основной, чтобы гарантировать непрерывную доставку жидкости посредством инжекторов.

Для устранения недостатков уровня техники, описанного выше, был предложен способ и установка для введения жидкости в расплавленную массу под давлением, которые способны гарантировать по существу непрерывную подачу и введение жидкости в расплавленную массу технологически простым способом и при низких затратах, в то же время обеспечивая распределение жидкости внутри расплавленной массы под давлением так равномерно, как возможно.

В настоящем описании и последующей формуле изобретения, выражение "по существу непрерывная подача и введение жидкости в расплавленную массу под давлением" употребляется, чтобы обозначать тот факт, что жидкость подают или, соответственно, вводят в расплавленную массу без ощутимых перерывов. Например, временной интервал, прошедший между двумя последовательными подачами посредством того же самого инжектора, является как правило ниже, чем несколько десятых секунды.

Было обнаружено, что можно вводить жидкость в расплавленную массу под давлением, как правило от около 10 бар до около 1400 бар, по существу непрерывно, посредством подачи жидкости к множеству накопительных баков, предпочтительно под давлением, и посредством впрыска жидкости при давлении впрыска большем, чем давление расплавленной массы, предпочтительно при давлении впрыска от около 30 бар до около 1500 бар.

Другими словами, было обнаружено, что можно обеспечить ввод жидкости в расплавленную массу под давлением по существу непрерывно и без необходимости использования сложного и дорогостоящего средства привода благодаря обеспечению по меньшей мере двух накопительных баков под давлением и по меньшей мере такого множества инжекторов, то есть не только посредством выполнения этапа формирования давления жидкости и этапа впрыска жидкости независимо один от другого (для такого эффекта было бы достаточно иметь единственный накопительный бак), но посредством выполнения также по меньшей мере двух инжекторов независимо один от другого.

В соответствии с первой его особенностью, настоящее изобретение касается, следовательно, способа введения жидкости в расплавленную массу под давлением, включающего этапы, на которых:

a) приводят жидкость к заданному давлению большему, чем давление расплавленной массы;

b) подают жидкость к множеству накопительных баков;

c) впрыскивают жидкость в упомянутую массу при давлении впрыска большем, чем заданное давление посредством множества инжекторов в соответственном жидкостном сообщении с множеством накопительных баков.

Благодаря тому, что жидкость для впрыска в расплавленную массу под давлением накапливается во множестве накопительных баков до этапа впрыска самой жидкости, этап формирования давления жидкости для введения в расплавленную массу и этап впрыска жидкости в расплавленную массу являются независимыми, что преимущественно создает возможность жидкости быть впрыснутой в расплавленную массу при высоких давлениях, например, порядка 700 бар или больше, в зависимости от значения давления, которому подвергается расплавленная масса.

При таких значениях давления впрыска жидкости она преимущественно подвержена распылению, то есть превосходно распределена в виде мелких капелек, с преимущественным улучшением последующего этапа перемешивания жидкости с расплавленной массой, этап перемешивания, который обеспечивается в соответствии с предпочтительным вариантом осуществления способа по изобретению, описанного более подробно далее.

Кроме того, благодаря обеспечению множества жидкостных накопительных баков, действующих как резервуары жидкости под давлением для введения в расплавленную массу и для обеспечения соответствующего множества инжекторов в соответственном жидкостном сообщении с теми, преимущественно возможно ввести жидкость в расплавленную массу под давлением по существу непрерывным и хорошо дозированным образом, без необходимости обеспечения сложных средств привода, таких как средств привода электронного вида, примененных в установке, раскрытой в патентной заявке US 2002/0167103. Способ и установка, раскрытые в патентной заявке US 2002/0167103, фактически могут только работать благодаря обеспечению системы привода электронного вида. Если бы такая система привода электронного вида была заменена менее сложной системой привода механического вида, основанной на простой калибровке при заданном пороговом давлении, инжекторы тогда бы все ощущали то же самое давление и, следовательно, в заданное время они бы все были открыты или все были закрыты в зависимости от того, что значение давления жидкости, накопленной в накопительном баке является больше или, соответственно, меньше, чем значение заданного порогового давления, с возможным отсутствием доставки жидкости в некоторые временные интервалы и прерыванием непрерывности процесса впрыска в термопластичную массу и, следовательно, с последующим недостаточным и неоднородным распределением жидкой добавки в расплавленной массе под давлением. Способ и установка по настоящему изобретению, с другой стороны, благодаря наличию множества накопительных баков под давлением, преимущественно создает возможность приведения в действие впрыска жидкости технологически простым способом, например, механически посредством использования для каждого инжектора, в соответствии с предпочтительным вариантом осуществления способа по изобретению, пружины, калиброванной при заданном пороговом давлении большем, чем давление, которому подвергается расплавленная масса под давлением. Кроме того, благодаря обеспечению этапа впрыска жидкости посредством множества инжекторов, независимых один от другого, способ по изобретению создает возможность, что давление жидкости внутри по меньшей мере одного накопительного бака упомянутого множества накопительных баков является больше, чем заданное пороговое давление, по существу непрерывно. Таким образом, существенно в каждый момент, по меньшей мере один инжектор находится в рабочем состоянии впрыска жидкости в расплавленную массу.

Весовое соотношение между жидкостью и вышеупомянутой расплавленной массой находится предпочтительно от около 1:99 до около 25:75, более предпочтительно от около 2:98 до около 20:80 и все еще более предпочтительно от около 3:97 до около 15:85.

В соответствии с предпочтительным вариантом осуществления способа по изобретению вышеупомянутая жидкость является жидким диэлектриком, который преимущественно дает массе, например полимерной, необходимую диэлектрическую прочность, свойство, особенно необходимое в случае, когда масса, включающая диэлектрик, предназначается для формирования слоя покрытия электрического кабеля. Кроме того, благодаря химико-физическим его свойствам жидкий диэлектрик проявляет преимущественное самосмазывающее действие вдоль всего контура, через который течет жидкость.

Следовательно, предпочтительный вариант осуществления изобретения обеспечивает введение жидкого диэлектрика в расплавленную массу под давлением для образования слоя покрытия электрического кабеля для транспортировки и/или распределения электрической мощности низкого, среднего или высокого напряжения, причем упомянутый слой предпочтительно содержит полимер, более предпочтительно термопластичный полимер, формирующий непрерывную фазу, включающую жидкий диэлектрик.

Вышеупомянутый слой покрытия может быть также слоем изоляции кабеля или, добавлением подходящего проводящего наполнителя, одного или обоих полупроводниковых слоев, компонованных в радиально внутреннем и, соответственно, внешнем положении по отношению к слою изоляции кабеля.

Например, жидкий диэлектрик может быть выбран из группы, содержащей: минеральные масла, такие, например, как алифатические масла (например, парафиновое), нафтеновые масла, ароматические масла, полиароматические масла, перемешанные алифатические и ароматические масла, упомянутые минеральные масла, по выбору содержащие по меньшей мере один гетероатом, выбранный из кислорода, азота и серы; вазелиновые масла; растительные масла, такие как, например, соевое масло, льняное масло, касторовое масло; олигомерные ароматические полиолефины; парафиновые воска, такие как, например, полиэтиленовые воска, полипропиленовые воска; синтетические масла, такие как, например, силиконовые масла, алкилбензолы (например, дибензилтолуол, додецилбензол, диоктилбензилтолуол), алифатические сложные эфиры (например, тетраэстеры или пентаэритрол, эстеры себациновой кислоты, фталевые эстеры), олефиновые олигомеры (например, по выбору гидрированные полибутены или полиизобутены) и смеси из этого.

Ароматические, парафиновые и нафтеновые масла особенно предпочтительны.

Жидкий диэлектрик, предпочтительно использованный для осуществления настоящего изобретения, является ароматическим и/или алифатическим маслом, предпочтительно имеющим диэлектрическую проницаемость менее чем или равную 8 и, более предпочтительно, менее чем 3,5. Такие предпочтительные значения диэлектрической проницаемости относятся к диэлектрической проницаемости, измеренной при 25°C, в соответствии со стандартом IEC 247 (1978 г. издания).

Предпочтительно, жидкий диэлектрик выбирается из группы, содержащей:

(I) алкилариловый углеводород, имеющий по меньшей мере два, предпочтительно по меньшей мере три нерастворимых ароматических кольца с соотношением между числом углеродных атомов арила и общим числом углеродных атомов больше или равным 0,6, предпочтительно больше или равным 0,7, как описано в Европейской патентной заявке EP 1295301;

(II) дифениловый эфир, незамещенный или замещенный по меньшей мере одним линейным или разветвленным углеводородным радикалом, имеющим от 1 до 30 углеродных атомов, предпочтительно от 1 до 24 углеродных атомов, как описано в патентной заявке WO 02/27731;

(III) смесь из (I) и (II).

Еще более предпочтительно, жидкий диэлектрик содержит по меньшей мере один алкилариловый углеводород, имеющий по меньшей мере два, предпочтительно по меньшей мере три нерастворимых ароматических кольца в количестве не менее, чем 10% по весу, по отношению к общему весу жидкого диэлектрика.

Примеры алкилариловых углеводородов, принадлежащих к классу (I), которые могут быть использованы в соответствии с настоящим изобретением есть: бензилтолуол, бензилксилол, (метилбензил)толуол, (метилбензил)ксилол, дибензилтолуол, дибензилксилол, ди(метилбензил)толуол, ди(метилбензил)ксилол, и подобное, или их смеси.

Примеры дифениловых эфиров, принадлежащих к классу (II), которые могут быть использованы в соответствии с настоящим изобретением, есть: фениловый толуиловый эфир, 2,3'-дитолуиловый эфир, 2,2'-дитолуиловый эфир, 2,4'-дитолуиловый эфир, 3,3'-дитолуиловый эфир, 3,4'-дитолуиловый эфир, 4,4'-дитолуиловый эфир, октадециловый дифениловый эфир, и подобное, или их смеси.

Жидкий диэлектрик, предпочтительно использованный для осуществления способа по настоящему изобретению, имеет заданную вязкость, так чтобы предотвратить быструю диффузию жидкости через расплавленную массу под давлением и таким образом направленного наружу ее перемещения, и в то же время так, чтобы гарантировать жидкости быть легко поданной и перемешанной в полимерном материале. Предпочтительно, жидкий диэлектрик имеет кинематическую вязкость, измеренную при 20°C в соответствии со стандартом ISO 3104 (ISO 3104/AC1 июля 1997), от около 1 до около 500 мм2/с, более предпочтительно от около 5 до около 100 мм2/с.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения, жидкий диэлектрик имеет водородно-поглощательную способность, измеренную в соответствии со стандартом IEC 628 (12-тое издание 1985), больше или равную около 5 мм3/мин, более предпочтительно больше или равную около 50 мм3/мин.

Предпочтительно, для жидкого диэлектрика, подходящего для осуществления способа по настоящему изобретению, могла бы быть добавлена эпоксидная смола, предпочтительно в количестве ниже или равном 1% по весу по отношению к весу жидкости, та смола рассматривается, чтобы осуществлять основную функцию уменьшения скорости перемещения ионов под электрическим полем и, следовательно, диэлектрических потерь изоляционного материала.

Для осуществления способа в соответствии с изобретением, когда масса содержит полимерный материал, другие традиционные компоненты могут быть добавлены к этому материалу, такие как, например, антиоксидантного предназначения при противодействии нежелательным явлениям старения массы, технологические активирующие добавки, добавки, замедляющие водные дендритные образования, и подобное.

Традиционные антиоксиданты, подходящие для этих целей есть, например, дистеарилпропионат и пентаэрифрил-тетракис [3-(3,5-ди-трет-бутил-4-гидрокси-фенил)пропионат] и подобное, или их смеси.

Технологические активирующие добавки, которые могут быть добавлены к полимерной основе, есть, например, стеарат кальция, стеарат цинка, стеариновая кислота, парафиновый воск, и подобное, или их смеси.

В случае, когда полупроводниковый слой должен быть сделан, в полимерном материале распределяется проводящий наполнитель, такой как, например, сажа, в таком количестве, чтобы сильно воздействовать на полупроводниковые характеристики полимерного материала, то есть для того, чтобы получать удельное сопротивление ниже, чем 5 Ом.м при комнатной температуре. Такое количество предпочтительно составляет между около 5% и около 80% по весу, более предпочтительно между около 10% и около 50% по весу, по отношению к общему весу смеси.

Когда тот же самый вид полимерного материала используется как для изоляционного слоя, так и для полупроводниковых слоев, достигается преимущество при производстве кабелей среднего или высокого напряжения, так как использование того же самого вида полимерного материала гарантирует оптимальное сцепление между примыкающими слоями и, следовательно, лучший электрический режим работы, особенно на контактной поверхности между слоем изоляции и внутренним полупроводниковым слоем, где электрическое поле и, следовательно, риск частичного разряда являются выше.

Хотя настоящее описание в основном касается производства кабелей для транспортировки и/или распределения электрической мощности среднего или высокого напряжения, способ в соответствии с настоящим изобретением может быть осуществлен для получения слоя изоляции электрических устройств вообще. В особенности, способ может быть осуществлен для производства различных видов кабеля, например кабелей низкого напряжения, телекоммуникационных кабелей, смешанных энергетических/телекоммуникационных кабелей, или для производства компонентов или приспособлений, используемых в производстве линий электропередач, таких как, например, эластичные рукава для терминалов или шарниров.

В соответствии с предпочтительным вариантом осуществления способа по настоящему изобретению расплавленная масса под давлением содержит по меньшей мере один полимер, такой как, например, термопластичный полимер, и более предпочтительно такой термопластичный полимер содержит по меньшей мере один полиолефин в расплавленном состоянии и под давлением.

Предпочтительно, такой полиолефин имеет изгибный модуль упругости, измеренный в соответствии со стандартом ASTM D790-91 при комнатной температуре, от около 30 до около 1400 МПа, более предпочтительно от около 60 до около 1000 МПа.

Предпочтительно, вышеупомянутый полиолефин имеет показатель текучести расплава (MFI), измеренный при 230°C с нагрузкой 21,6 N в соответствии со стандартом ASTM D1238-90b (декабря 1990), от около 0,05 до около 10,0 дг/мин, более предпочтительно от около 0,5 до около 5,0 дг/мин.

Полиолефины, подходящие для этой цели могут предпочтительно быть выбраны из группы, содержащей:

(a) полиэтилен высокой плотности (HDPE), имеющий плотность как правило, содержащуюся между около 0,93 г/см3 и около 0,96 г/см3;

(b) пропиленовый гомополимер или пропиленовый сополимер с по меньшей мере одним олефиновым сомономером, выбранным из группы, содержащей этилен и α-олефин, отличный от пропилена, упомянутый гомополимер или сополимер, имеющий температуру плавления больше или равную около 140°C, предпочтительно содержащуюся между около 145°C и около 170°C, и теплосодержание плавления от около 30 до около 100 Дж/г, предпочтительно от около 30 до около 85 Дж/г.

В случае, когда используется полипропиленовый сополимер с олефиновым сомономером, последний предпочтительно присутствует в количестве меньшем или равном около 15 мол.%, более предпочтительно меньшем чем или равном около 10 мол.%. Олефиновый мономер является предпочтительно или этиленом, или α-олефином формулы CH2=CH-R, где R является алкилом, линейным или разветвленным, имеющим от 2 до 10 углеродных атомов, выбранных, например, из группы, содержащей: 1-бутен, 1-пентен, 4-мтил-1-пнтен, 1-гексен, 1-октен, 1-децен, 1-додецен, и подобное, или сочетания из этого. Пропиленовые/этиленовые сополимеры особенно предпочтительны.

В соответствии с особенно предпочтительным вариантом осуществления способа по изобретению, термопластичный полимер является полиолефином, выбранным из группы, содержащей:

(1) пропиленовый гомополимер или пропиленовый сополимер с по меньшей мере одним олефиновым сомономером, выбранным из группы, содержащей этилен и α-олефин другой, чем пропилен, имеющий изгибный модуль упругости, предпочтительно содержащийся между около 30 и около 900 МПа, более предпочтительно между 50 и 400 МПа;

(2) разнородный сополимер, содержащий термопластичную фазу пропиленовой основы и сополимеризованную эластомерную фазу этиленовой основы с α-олефином, предпочтительно с пропиленом, где эластомерная фаза присутствует в количестве по меньшей мере 45% по весу по отношению к общему весу разнородного сополимера.

Гомополимеры или сополимеры, попадающие в класс (1), показывают монофазную микроструктуру, то есть существенно без разнородных фаз, распределенных в молекулярных доменах размера большего, чем один микрон. Такие материалы, фактически, не подвергаются оптическим явлениям, типичным для разнородных полимерных материалов, и в особенности такие материалы отличаются большей прозрачностью и меньшим убеливанием от напряжения материала из-за локализованных механических напряжений.

Внутри вышеупомянутого класса (1), пропиленовый гомополимер или пропиленовый сополимер с по меньшей мере одним олефиновым сомономером, выбранным из этилена и α-олефина, отличного от пропилена, особенно предпочтителен, причем гомополимер или сополимер, имеющий:

- температуру плавления от около 140°C до около 165°C;

- теплосодержание плавления от около 30 Дж/г до около 80 Дж/г;

- долю, растворимую в кипящем диэтиловом эфире, в количестве ниже или равном около 12% по весу, предпочтительно содержащуюся между 1% и 10% по весу, имеющую теплосодержание плавления ниже или равное около 4 Дж/г, предпочтительно ниже или равное около 2 Дж/г;

- долю, растворимую в кипящем н-гептане, в количестве, содержащемся между около 15% и около 60% по весу, предпочтительно между 20% и около 50% по весу, имеющую теплосодержание плавления от около 10 Дж/г до около 40 Дж/г, предпочтительно от около 15 Дж/г до около 30 Дж/г; и

- долю, нерастворимую в кипящем н-гептане, в количестве, содержащемся между около 40% и около 85% по весу, предпочтительно между около 50% и около 80% по весу, имеющую теплосодержание плавления большее чем или равное около 45 Дж/г, предпочтительно от около 50 Дж/г до около 95 Дж/г.

Дополнительная информация по этим материалам и по использованию этого для покрытия кабелей приведена в Европейской патентной заявке EP 1230647.

Разнородные сополимеры, попадающие в класс (2), являются термопластичными эластомерами, полученными блочной сополимеризацией: (I) пропилена, по выбору содержащего меньшие количества по меньшей мере одного олефинового сомономера, выбранного из этилена и α-олефина, отличного от пропилена, и затем: (II) смеси этилена с α-олефином, в особенности пропилена, и по выбору с меньшими дозами диена. Этот класс продуктов является также общеизвестным под термином "реакторные термопластичные эластомеры".

Внутри вышеупомянутого класса (2) особенно предпочтительным является разнородный сополимер, в котором эластомерная фаза состоит из эластомерного сополимера между этиленом и пропиленом, который содержит от около 15% до около 50% по весу этилена и от около 50% до около 85% по весу пропилена по отношению к весу эластомерной фазы. Дополнительная информация по этим материалам и по использованию этого для покрытия кабелей показываются в патентной заявке WO 00/41187.

Продукты из класса (1) являются коммерчески доступными, например, под торговой маркой Rexflex® из Huntsman Polymer Corp (полимерная корпорация Хантсмана).

Продукты из класса (2) являются коммерчески доступными, например, под торговой маркой Hifax® из Montell (Монтеля).

Основной термопластичный полимер, как описано выше, может быть использован в механической смеси с полимером, имеющим низкую кристалличность, как правило, с теплосодержанием плавления ниже, чем около 30 Дж/г, который проявляет основную функцию возрастания гибкости материала. Количество полимера, имеющего низкую кристалличность, является предпочтительно ниже, чем около 70% по весу, более предпочтительно содержится между около 20% и около 60% по весу по отношению к общему весу термопластичного материала.

Предпочтительно, полимер, имеющий низкую кристалличность является этиленовым сополимером с α-олефином, имеющим от 3 до 12 углеродных атомов, и по выбору с диеном. Предпочтительно α-олефин выбирается из группы, содержащей: пропилен, 1-гексен и октен. В случае, в котором присутствует диеновый сомономер, он как правило, имеет от 4 до 20 углеродных атомов и является предпочтительно выбранным из группы, содержащей: сопряженный и несопряженный линейные диолефины, такие как, например, 1,3-бтадиен, 1,4-гексадиен или 1,6-октадиен, и подобное или их смеси; моноциклический или полициклический диены, такие как, например 1,4-циклогексадиен, 5-этилден-2-норборнен, 5-мтилен-2-норборнен, 5-винил-2-норборнен, и подобное или их смеси.

Среди особенно предпочтительных этиленовых сополимеров имеются:

(I) сополимеры, имеющие следующий мономерный состав: 35-90 мол.% этилена; 10-65 мол.% α-олефина, предпочтительно пропилена; 0-10 мол.% диена, предпочтительно 1,4-гексадиена или 5-этилдиен-2-норборнена (EPR и EPDM каучуки попадают внутрь такого класса);

(II) сополимеры, имеющие следующий мономерный состав: 75-97 мол.%, предпочтительно 90-95 мол.% этилена; 3-25 мол.%, предпочтительно 5-10 мол.% α-олефина; 0-5 мол.%, предпочтительно 0-2 мол.% диена (такого как, например, этиленового/октенового сополимеров, таких как, например, продукты Engage® от "Эластомеры Доу-Дюпона"(Dow-Dupont Elastomers)).

В соответствии с альтернативным вариантом осуществления способа по изобретению жидкость является органическим пероксидом (таким как, например, дикумил пероксид), предназначенным для того, чтобы радикально поперечно связывать выдавленный полимер.

Таким образом, преимущественно можно производить слой покрытия электрического кабеля для транспортировки и/или распределения электрической мощности низкого, среднего или высокого напряжения по существу непрерывно, причем такой слой покрытия состоит из выдавленного полимера, включающего органический пероксид для последующего радикального образования поперечных связей полимера. Предпочтительно, в случае, когда этап образования поперечных связей выполняют после этапа выдавливания, полимерный материал с поперечными связями является предпочтительно полиолефиновой основы, в особенности полиэтиленом с поперечными связями (XLPE) или этиленовыми/пропиленовыми эластомерными сополимерами (EPR) или этилен/пропилен/диенами (EPDM), которые также являются поперечно связанными.

В соответствии с предпочтительным вариантом осуществления способа по изобретению, давление расплавленной массы находится между около 10 бар и около 1400 бар.

Предпочтительно, вышеупомянутый этап a) приведения жидкости к заданному давлению, большему, чем давление расплавленной массы, осуществляют посредством по меньшей мере одного насоса, более предпочтительно возвратно-поступательного насоса с постоянным перемещением, содержащего множество насосных агрегатов, например поршневых агрегатов, в соответственном жидкостном сообщении с множеством накопительных баков под давлением, предпочтительно через соответствующее множество линий для подачи жидкости.

Таким образом, изменяя число оборотов насоса и/или положение ускоряющего устройства, дает возможность менять количество жидкости, входящей в насосные агрегаты, что позволяет осуществлять способ по изобретению в широком диапазоне применений, которые являются изменяемыми как функция природы и вязкости жидкости для введения в полимер.

В соответствии с предпочтительным вариантом осуществления способа по изобретению, этап расположения в шахматном порядке вышеупомянутых насосных агрегатов может быть обеспечен таким образом, что жидкость накачивается различными насосными агрегатами в отдельные моменты, в зависимости от требований применения.

В соответствии с предпочтительным вариантом осуществления способа по изобретению, вышеупомянутый этап b) подачи жидкости осуществляют подачей жидкости к каждому накопительному баку из множества накопительных баков под давлением через по меньшей мере одну пару линий для подачи жидкости. Другими словами, подающие линии являются предпочтительно сгруппированными в пары, и каждая пара подающих линий относится к соответствующему накопительному баку. Каждый накопительный бак, следовательно, предпочтительно оснащен двумя входными отверстиями для жидкостного взаимодействия с соответствующей парой подающих линий и по меньшей мере одним выходным отверстием для жидкостного взаимодействия с по меньшей мере одним инжектором. Таким образом, преимущественно можно сгруппировывать насосные агрегаты насоса в пары, которые позволяют двум поршням, принадлежащим к сгруппированным насосным агрегатам, действуя одновременно, питать накопительные баки, даже когда давление жидкости падает. Следовательно, всегда имеется достаточное количество жидкости в накопительных баках для последующего впрыска, которое создает возможность обеспечивать по существу непрерывную подачу и последующее по существу непрерывное введение жидкости в расплавленную массу.

Предпочтительно, вышеупомянутый этап c) впрыска жидкости в расплавленную массу осуществляют при давлении впрыска, находящемся между около 30 бар и около 1500 бар, если расплавленная масса подвергается давлению, находящемуся между около 10 бар и около 1400 бар, при давлении впрыска, находящемся между около 400 бар и около 1000 бар, если расплавленная масса подвергается давлению, находящемуся между около 300 бар и около 900 бар, и при давлении впрыска, находящемся между около 500 бар и около 750 бар, если расплавленная масса подвергается давлению, находящемуся между около 400 бар и около 650 бар.

Предпочтительно, этап c) впрыска жидкости в расплавленную массу под давлением осуществляют механически.

Благодаря этому открытие каждого инжектора преимущественно приводится в действие простым и экономически эффективным образом, таким образом, что жидкость вводится в расплавленную массу под давлением, когда давление жидкости в заданном накопительном баке под давлением превышает заданное пороговое давление, большее чем давление, которому подвергается расплавленная масса, и предпочтительно такое, чтобы создавать возможность распыления жидкости.

Предпочтительно, этап c) впрыска жидкости осуществляют посредством множества инжекторов механического типа, чье о