Установка для изготовления топливных гранул

Иллюстрации

Показать всеИзобретение относится к переработке отходов древесины и стройматериалов, содержащих древесину, и может быть использовано при изготовлении топливных гранул. Друг под другом в вертикальной плоскости последовательно установлены загрузочный бункер для исходного сырья, измельчитель исходного сырья и промежуточный бункер. Под промежуточным бункером расположен пресс, который содержит полый валок, оснащенный матрицами. Валок имеет возможность вращения и связан посредством механизма прерывистого вращения с приводом. Привод снабжен регулятором частоты вращения. В полости валка установлены кулачок, имеющий возможность регулировочного поворота, и нагревательные элементы с регулятором их мощности. В матрицах в контакте с кулачком размещены пуансоны, подпружиненные по направлению к кулачку. В результате обеспечивается расширение технологических возможностей установки. 7 з.п. ф-лы, 17 ил., 3 табл.

Реферат

Изобретение относится к обработке порошкообразных материалов давлением для прессования гранул. Основное назначение установки - изготовление топливных гранул (пеллет) из измельченных отходов древесины. Установка также может быть использована при условии модернизации в различных отраслях промышленности, например в фармацевтической для производства таблеток, а также в строительстве для переработки отходов стройматериалов.

Топливные гранулы - это перспективный альтернативный вид топлива, который обладает многочисленными преимуществами по сравнению с другими источниками энергии, а именно: относительно низкая стоимость, экологическая чистота, низкая зольность 0,5%...1,0%, высокая плотность, что важно при транспортировке, пожаробезопасность, возможность автоматизации установок для сжигания топлива.

Стоимость топливных гранул высокого качества соизмерима со стоимостью обрезной доски, но в любом случае применение топливных гранул обойдется дешевле, чем отопление углеводородным топливом или электроэнергией.

Кроме указанных преимуществ топливные гранулы имеют:

- гладкую блестящую поверхность,

- светлый древесный цвет,

- легкий приятный запах,

- высокую калорийность,

- экологическую чистоту хранения.

Сырьем для производства топливных гранул в первую очередь послужат отходы деревообрабатывающей промышленности. Известно, что отходы при заготовке леса: пни, сучья, хвоя вообще не используются. Кроме того, около 12% уходит в опил, 6% - в концевые обрезки и 22% - в горбыль и обрезки кромок.

Стоимость традиционных видов топлива постоянно увеличивается, что связано с ограниченными запасами углеводородного топлива на земном шаре, одновременно возрастают объемы лесопиления и деревообработки. В итоге существует мнение, что в ближайшие несколько лет отопление частных коттеджей практически полностью будет переведено на топливные гранулы, а применение топливных гранул в промышленности увеличится в несколько раз.

Сравнение топливных гранул с другими видами топлива по основным энергетическим характеристикам и влиянию на экологию приведено в табл.1.

| Таблица 1 | |||||

| Сравнение топливных гранул с другими видами топлива: | |||||

| Вид топлива | Теплота сгорания МДж/кг | % серы | Теплотворность ккал/кг | % золы | Углекислый газ кг/ГДж |

| Каменный уголь | 15-25 | 1-3 | 7400 | 10-40 | 60 |

| Дизельное топливо | 42,5 | 0,2 | 10200 | 1 | 78 |

| Мазут | 42 | 1,2 | 9800 | 1,5 | 78 |

| Цепа древесная, опил | 10-12 | 0 | 1500 | 1 | 0 |

| Древесные гранулы | 17,5 | 0,1 | 4500 | 0,5 | 0 |

| Торфяные гранулы | 10 | 0 | Нет | 20 | 70 |

| Природный газ | 35-38 МДж/куб.м | 0 | 8300 | 0 | 57 |

На производство топливных гранул существует система Европейских стандартов табл.2, в РФ аналогичные стандарты пока не разработаны.

| Таблица 2 | ||||

| Европейские стандарты качества топливных гранул. | ||||

| Германия | Австрия | Германия | Швеция | |

| DIN 51 731 | О-Norm М 7135 | DIN plus | SS1871 20 | |

| Диаметр, мм | 4-10 | 4-10 | ||

| Длина, мм | <50 | <5·d | <5·d | <5·d |

| Плотность, кг/куб.дм | >1,0-1,4 | >1,12 | >1,12 | нет |

| Влажность, % | <12 | <10 | <10 | <10 |

| Насыпная масса, кг/куб.м | 650 | 650 | 650 | 650 |

| Брикетная пыль, % | нет | <2,3 | <2,3 | нет |

| Зольность, % | <1,5 | <0,5 | <0,5 | <1,5 |

| Теплота сгорания, МДж/кг | 17,5-19,5 | >18 | >18 | >18 |

| Содержание серы, % | <0,08 | <0,04 | <0,04 | <0,08 |

| Содержание азота, % | 0,3 | <0,3 | <0,3 | нет |

| Содержание хлора, % | <0,03 | <0,02 | <0,02 | <0,03 |

| Мышьяк, мг/кг | <0,8 | нет | <0,8 | нет |

| Свинец, мг/кг | <10 | нет | <10 | нет |

| Кадмий, мг/кг | <0,5 | нет | <0,5 | нет |

| Хром, мг/кг | <8 | нет | <8 | нет |

| Медь, мг/кг | <5 | нет | <5 | нет |

| Ртуть, мг/кг | <1,5 | нет | <1,5 | нет |

| Цинк, мг/кг | <100 | нет | <100 | нет |

| Закрепитель, связующие материалы, % | нет | <12 | <2 |

Известен способ изготовления брикетов (гранул) по а.с. СССР №435951, МПК D30D 11/04, 1972 г. Этот пресс содержит загрузочное устройство, подпрессовывающий элемент и камеру прессования. Недостатком является низкая производительность, обусловленная тем, что за один цикл изготавливается один брикет (гранула).

Известно устройство прессования брикетов из сыпучих материалов по а.с. СССР №1810212, МПК 5 В30В 11/02, 1991 г., содержащее загрузочное устройство, корпус и прессующее устройство.

Недостатки этого устройства: высокая влажность брикетов, низкая производительность, быстрый износ оборудования.

Известен пресс для брикетирования сыпучих материалов, торфяной крошки, опилок или их смеси по патенту РФ на изобретение №2273563. Этот пресс содержит загрузочное устройство, подпрессовывающий элемент и камеру прессования, в которой расположено прессующее устройство, при этом камера прессования образована торцовой плитой, расположенной на раме и жестко соединенной с задней плитой, верхней и нижними плитами, установленными в торцовой плите и соединенными между собой неподвижными элементами с вогнутыми криволинейными поверхностями, размещенными между упомянутыми верхней и нижней плитами и закрепленными в торцовой плите, и подвижными криволинейными вогнутыми поверхностями, соединенными с гидроцилиндрами с возможностью бокового прессования.

По способу, реализуемому в этом устройстве, сначала дозируют массу измельченной древесины, потом ее прессуют, потом сушат методом нагрева в специальном нагревателе, имеющем цилиндрическую форму. При этом сушат по одному брикету (грануле) последовательно по времени, в результате гранулы будут иметь разный процент влажности, что недопустимо. Влажность брикетов (гранул) не контролируется. Производительность процесса очень низкая, т.к. за один цикл изготавливается только одна гранула.

Известен валковый пресс по а.с. СССР №301223, опубл. 21.04.71 г., который содержит два валка, вращающихся навстречу друг другу, загрузочный бункер и механизм подпрессовки в виде двух параллельно установленных щек.

Недостатком является невысокой коэффициент подпрессовки шихты.

Известен валковый пресс по патенту РФ на изобретение «Пресс-валковый агрегат» №2133673, опубл. 27.07.1999 г., предназначенный для изготовления брикетов из любых материалов.

Этот валковый пресс содержит смонтированные в корпусе с возможностью вращения навстречу друг другу валки и загрузочный бункер. Дополнительно пресс оборудован достаточно сложным по конструкции механизмом подпрессовки, т.к. прессование без этого механизма порошковых материалов практически невозможно осуществить, потому что уменьшить объем прессуемого рыхлого материала, например опилок, в 4...5 раз валковым прессом, имеющим конструкцию, аналогичную прототипу, невозможно, т.к. пуансоны, или выполняющие их роль выступы на валке могут разрушить брикеты или разрушиться сами при выходе из зацепления.

Таким образом, это пресс имеет много недостатков:

1. Сложность конструкции из-за наличия механизма подпрессовки.

2. Низкая степень сжатия, которая обеспечивается только эффективностью механизма подпрессовки.

3. Возможность прилипания брикетов к стенкам матриц (углублений), особенно для брикетов цилиндрической формы и при использовании в качестве связующего клея.

4. Отсутствие механизмов настройки и регулировки пресса в зависимости от прессуемого материала, его плотности и влагосодержания.

Известна установка для изготовления топливных гранул по патенту РФ на изобретение №2018672, прототип, содержащая валковый пресс.

Недостаток: незначительные функциональные возможности установки: отсутствие возможности регулировки степени сжатия и массы топливных гранул, выпаривания влаги и регулирования времени и условий нагрева.

Задачи создания изобретения и достигнутый технический результат: расширение функциональных возможностей установки: обеспечение возможности регулировки степени сжатия и массы топливных гранул, выпаривания влаги и регулирования условий нагрева.

Решение указанных задач достигнуто в установке для изготовления топливных гранул, содержащей загрузочный бункер, измельчитель, промежуточный бункер и валковый пресс, содержащий смонтированный в корпусе с возможностью вращения валок, соединенный с приводом, тем, что загрузочный бункер, измельчитель, промежуточный бункер и валковый пресс установлены последовательно друг под другом в вертикальной плоскости, валок выполнен пустотелым, на нем выполнены матрицы, в которых установлены подпружиненные пуансоны. Привод соединен с валком через механизм прерывистого вращательного движения. Пуансоны выполнены подвижными, имеющими возможность полностью или частично выходить из матриц после завершения процесса сжатия, и возвращаться в исходное положение кулачковым механизмом, установленным во внутренней полости валка. Внутри валка установлены нагревательные элементы.

Внутри загрузочного бункера установлен магнитный улавливатель металлических предметов. В приемном бункере наклонно установлена сетка с размером ячеек меньше, чем размер брикета. В приемном бункере под сеткой установлен трубопровод подвода воздуха. Трубопровод подвода воздуха соединен с вентилятором, установленным на валу привода. В приемном бункере установлен съемный сборник, предназначенный для удаления просыпавшегося исходного сырья. В приемном бункере выше сетки установлен трубопровод для выхода воздуха. Валок со стороны промежуточного бункера уплотнен полосами из эластичного материала.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, т.е. всеми критериями изобретения.

Новизна технического решения подтверждается проведенными патентными исследованиями, изобретательский уровень - наличием новой совокупности признаков, обеспечивающей получение нового технического эффекта, а именно одновременное получение положительных свойств, приведенных далее.

Промышленная применимость подтверждается тем, что для реализации устройства необходимы известные в производстве компоненты.

Сущность изобретения поясняется на фиг.1...17, где:

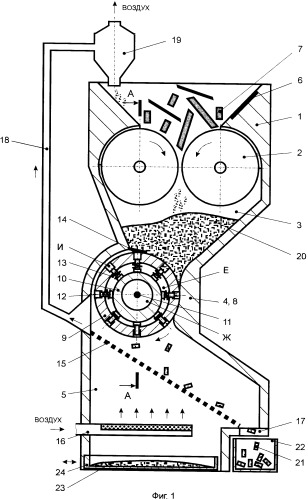

на фиг.1 приведена схема установки,

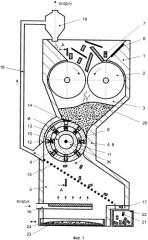

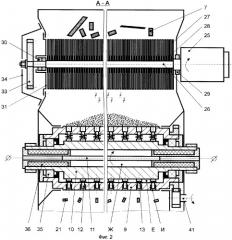

на фиг.2 приведен разрез по А-А измельчителя и валкового пресса,

на фиг.3...5 приведены некоторые варианты формы гранул,

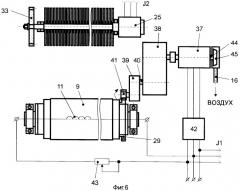

на фиг.6 приведена электрическая схема управления установкой,

на фиг.7 приведена конструкция пуансонов, закрепленных на планке,

на фиг.8 приведена схема одного варианта измельчителя,

на фиг.9 приведен поперечный разрез по Б-Б измельчителя,

на фиг.10 приведен второй вариант измельчителя,

на фиг.11 приведен разрез по В-В для второго варианта измельчителя,

на фиг.12 и 13 - первый вариант исполнения мальтийского креста и разрез Г-Г,

на фиг.14 и 15 - второй вариант исполнения мальтийского креста и разрез Д-Д,

на фиг.16 и 17 - зубчатый механизм прерывистого вращательного движения.

Установка (фиг.1) содержит установленные друг над другом в вертикальной плоскости загрузочный бункер 1, измельчитель 2, промежуточный бункер 3, валковый пресс 4 и бункер выгрузки 5.

Внутри загрузочного бункера 1 установлен магнитный улавливатель металлических предметов 6. В загрузочном бункере 1 находится исходное сырье 7.

Валковый пресс 4 (фиг.1 и 2) содержит корпус 8, в котором установлен валок 9. Внутри валка 9 выполнена полость «Е», в которой установлен кулачок 10, имеющий также внутреннюю полость «Ж», в которой установлен нагревательный элемент 11. В полостях «И», выполняющих роль матриц, установлены пуансоны 12, подпружиненные пружинами 13 в радиальном направлении в сторону кулачка 10. Торцы пуансонов 12 контактируют с кулачком 10. Пуансоны 12 выполняют также функции выталкивателей. Кулачок 10 установлен неподвижно, но имеет возможность поворота на небольшой угол для регулировки степени сжатия в матрице «И». Валок 9 уплотнен со стороны промежуточного бункера 3 полосами из эластичного материала 14.

Внутри бункера выгрузки 5 установлена наклонно сетка 15, под ней смонтирован трубопровод подачи воздуха 16 и окно выгрузки 17 готовых изделий. В верхней части бункера выгрузки 5 выполнен трубопровод рециркуляции 18, который подсоединен к циклону 19.

Измельченное сырье 20 собирается в промежуточном бункере 3. Топливные гранулы 21 выгружаются в емкости 22. Мелкая фракция 23, просыпавшаяся через сетку 7, собирается на поддоне 24 и периодически при помощи пневмотранспорта или вручную возвращается в технологический цикл, т.е. в загрузочный бункер 1.

Измельчитель 2 (фиг.2) может быть выполнен в нескольких вариантах, два из которых приведены на фиг.8.. 11. При этом измельчитель 2 может иметь собственный привод измельчителя 25, или установка может иметь общий привод для измельчителя 2 и валкового пресса 4. Измельчитель 2 содержит вал 26, дисковые полотна 27, между которыми установлены дистанционные прокладки 28, подшипники 29 и 30, крышку 31, дополнительный вал 32 (только для второго варианта фиг.10 и 11), механизм синхронизации 33 и защитный кожух 34.

Гранулы 21 (фиг.3...5) могут иметь любую форму, например цилиндра, конуса или полусферы, предпочтительно гранулы выполнить в форме таблеток, используемых в фармацевтической промышленности, в этом случае они будут иметь геометрию, соответствующую Европейским стандартам и даже более оптимальную, за счет выполнения высоты цилиндра меньшей, чем его диаметр, что не требуют Европейские стандарты.

Измельчитель 2 может быть выполнен в нескольких вариантах, два из которых приведены на фиг.8...11. При этом измельчитель 2 может иметь собственный привод измельчителя 25, как это показано на фиг.7...10, или установка может иметь общий привод для измельчителя 2 и валкового пресса 4.

Валок 9 (фиг.6) установлен на подшипниковых опорах 35, которые защищены теплоизолятором 36. Привод пресса 37 (или общий привод установки) через редуктор 38 и механизм прерывистого вращения 39, например мальтийский крест или шестерни прерывистого вращения, соединен с валком 9. Механизм прерывистого вращения 39 имеет ведущий и ведомый валы 40 и 41 соответственно.

В цепи питания привода пресса 37 (фиг.6) установлен регулятор частоты вращения привода 42, например тиристорный, а в цепи питания нагревательных элементов 11 установлен регулятор мощности подогрева 43. На оси 44 привода пресса 37 установлен вентилятор 45, соединенный с трубопроводом подвода воздуха 16.

Пуансоны 12 и пружины 13 для облегчения сборки могут быть установлены на планках 46, на концах которых выполнены крепежные элементы 47 (фиг.7).

Второй вариант измельчителя 2 (фиг.10 и 11) отличается от первого варианта (фиг.8 и 9) наличием дополнительного вала 32 с дисковыми пилами 27 и механизмом синхронизации 33 (например, зубчатьм), закрытым защитной крышкой 34.

Механизм прерывистого вращения 38 может быть выполнен в виде мальтийского креста, при этом возможны два варианта исполнения.

По первому варианту (фиг.12 и 13) мальтийский крест выполнен с внешним зацеплением и содержит установленные на ведущем валу 40 ведущее звено креста 48 и на ведомом валу 41 ведомое звено креста 49.

По второму варианту (фиг.14 и 15) мальтийский крест выполнен с внутренним зацеплением.

Также возможно выполнение вместо мальтийского креста зубчатого механизма (фиг.16 и 17) прерывистого движения в виде пары шестерен: ведущей 50 и ведомой 51, также установленных соответственно на ведущем валу 40 и ведомом валу 41.

При работе засыпают загрузочный бункер 1 исходное сырье 7, включают привод измельчителя 25 и привод пресса 36. Привод измельчителя 25 приводит во вращение дисковые полотна 26 измельчителя 2 и валок 9. Захватывается порция исходного сырья 7, которое измельчается в измельчителе 2, а измельченное сырье 20 просыпается в промежуточный бункер 3. Измельченное сырье 20 заполняет полости «И» матриц, сжимается в матрицах «И» пуансонами 12 относительно стенки корпуса пресса 8. Механизм прерывистого вращения 38 на короткий промежуток времени прекращает вращение валка 9, но вращение привода пресса 36 не прекращается. За это время топливные гранулы 21 прогреваются, в результате чего влага практически полностью испаряется. При этом содержание влаги в топливных гранулах 21 уменьшается до 5%...6%. Механизм прерывистого вращения 38 снова приводит в действие валок 9 и топливные гранулы 21 сбрасываются при помощи пуансонов 12 в приемный бункер 5 на сетку 15. Мелкая фракция исходного сырья 23, которая проходит между валком 9 и стенкой валкового пресса 4 в приемный бункер 5, по трубопроводу рециркуляции 18 поступает в циклон 19 и далее в загрузочный бункер 1. Топливные гранулы 21 через окно выгрузки 17 загружаются в емкости или мешки.

Для охлаждения и очистки гранул 21 от мелкой фракции исходного сырья на сетку 15 подают воздух по трубопроводу подвода воздуха 16 от вентилятора 45, установленного на одной оси с приводом 37. Часть паров воды выходит в загрузочный бункер 1 и смачивает измельченное сырье 20. Большая часть паров воды уходит в приемный бункер 5 и сбрасываются через трубопровод рециркуляции 18 и циклон 19 в атмосферу. Регулировка и настройка пресса 4 осуществляется регулятором частоты вращения привода 42, регулятором мощности 43 нагревательных элементов 11 и заменой пуансонов 12.

РАСЧЕТЫ ПОТРЕБНОЙ МОЩНОСТИ ПРЕССА

Расчеты проведены для валкового пресса, предназначенного для деревоперерабатывающих производств с большими объемами переработки исходного сырья. В мебельной промышленности могут быть использованы недорогие малогабаритные установки с более низкой производительностью.

Исходные данные.

а) Размеры топливной гранулы (брикета):

диаметр D=10 мм, высота Н=4 мм, материал - древесина, плотность гранулы 1000 кг/м3, исходная плотность сырья 300 кг/м3.

в) Габариты валков, пуансонов, технологические показатели и скорости вращения:

- диаметр валков Д=1000 мм,

- длина валков L=2000 мм,

- число пуансонов в ряду n1=100,

- число рядов n2=120,

- поворот валков на 1 ряд пуансонов (на 3 град) осуществляется за 0,5 сек, что соответствует частоте вращения валков 0,5 об/мин, окружная скорость 7 м/мин,

- уменьшение влажности при прессовании на 10%, при этом уменьшение влагосодержания за счет сжатия на 5% и выпаривания влаги на 5%.

- давление прессования (максимальное) Р=100 кг/см2=106 кг/м2.

РАСЧЕТ МОЩНОСТИ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ

Объем одной гранулы

Объем гранул, формируемых за 0,5 сек:

Вес гранул, формируемых за 0,5 сек

G0=γ·W0=3,14·10-2 кг

Вес воды, испаряемой за 0,5 сек при уменьшении влажности на 5%:

Gвод=1,57·10-3 кг

Расход энергии на испарение воды за 0,5 сек:

Q1=R·Gвод=539·1,7·10-3=0,85 ккал/сек

Расход энергии за 1 сек

Q2=Q1/t=0,85/t=1,7 ккал/сек

Мощность нагревательных элементов для первого варианта пресса:

N=4,2·1,7·7,0 кВт.

РАСЧЕТ МОЩНОСТИ ПРИВОДА

Площадь гранулы F=π·D=0,785·10-4 м2

Усилие давления на один пуансон

P1=Ро·F=75 кг

Усилие давление на один ряд пуансонов (100 пуансонов):

Робщ=P1·n1=100·75=7500 кг.

Крутящий момент привода

М=К тр·Робщ·R=0,1·7500·0,5=375 кг·м

Мощность привода

N=Мкр/t=187,5/0,5=7500 кг·м/сек

N=0,0098·7500=7,5 кВт

Суммарная мощность установки:

Nобщ=7,0+7,5=14,5 кВт

ПРОИЗВОДИТЕЛЬНОСТЬ ПРЕССА (1-й вариант):

G час=3600 x G0/t=3600·3,14·10-2/0,5=226 кг/час или 1800 кг/смену (8 часов).

За счет увеличения мощности нагревательных элементов и мощности привода можно повысить производительность пресса согласно табл.1.

| Габариты пресса, мм | 2100×2200×3000 |

| Вес, кг | 3000 |

| Стоимость, долл. США | 20000 |

| Обслуживание | 1 чел |

При непрерывной трехсменной работе пресс окупается за 50 рабочих дней.

Для сравнения можно привести данные, что стоимость аналогичного импортного оборудования 1,5...3,0 млн евро, а одна тонна гранул может дать до 4250 руб. прибыли. Расчеты производительности и потребной мощности приведены в табл.3.

| Таблица 3 | ||||

| Производительность пресса за смену - 8 час. | ||||

| № варианта | Мощность нагревательных элементов, кВт | Мощность привода, кВт | Общая мощность, кВт | Производительность пресса, кг/смену |

| 1 | 7,0 | 7,5 | 14,5 | 1800 |

| 2 | 14,0 | 15,0 | 29,0 | 3600 |

| 3 | 28,0 | 30 | 58,0 | 7200 |

| 4 | 56 | 60,0 | 116 | 14400 |

Возможно изготовление установок гораздо больших размеров и производительности, чем показано в примере. На мебельном производстве могут применяться небольшие по производительности установки.

Применение изобретения позволило:

1. Создать комплекс отечественного оборудования для производства нового экологически чистого топлива более высокого качества, чем производится за рубежом.

2. Уменьшить стоимость отопления при использовании топливных гранул по сравнению с другими источниками топлива в 2...10 раз.

3. Обеспечить пожаробезопасность, санитарно-гигиенические условия работы и экологию окружающей среды на всех стадиях производства, транспортировки и применения гранул.

4. Обеспечить экологическую чистоту процесса за счет отделения мелкой фракции от готовой продукции - гранул и ее возврата в технологический цикл.

5. Обеспечить практически 100% использование исходного сырья и выполнение требований Европейских стандартов по наличию пыли.

6. Значительно улучшить качественные требования по габаритам топливных гранул, даже в сравнении с Европейскими стандартами, за счет изготовления их в форме таблеток, уменьшения высоты, габаритов, улучшения качества торцов и повышения плотности.

7. Использовать установку, кроме основного назначении, для изготовления таблеток в фармацевтической промышленности, таблетированного топлива для твердотопливных ракет, снарядов и взрывных устройств.

8. Упростить конструкцию устройства и унифицировать детали, повысив тем самым ее надежность, ресурс бесперебойной работы и ремонтопригодность.

9. Полностью автоматизировать процесс изготовления гранул.

10. Обеспечить высокую производительность пресса за счет большого числа пуансонов на валке.

11. Обеспечить изготовление на одной установке гранул из любых материалов, например из строительных отходов, из отходов древесины, угольной пыли.

12. Обеспечить высокую степень сжатия исходного материала, при необходимости - в 5...10 раз за счет применения подвижных пуансонов и обеспечить плотность гранул до 1800 кг/м3. Это реализуется подбором пуансонов и предварительным уплотнением измельченного сырья в матрицах, что обеспечивается механизмом прерывистого вращательного движения, который задает выдержку во времени не только для прессования гранул, но и для более полного заполнения матриц за счет вибрации.

13. Обеспечить регулирование процесса сжатия и сушки брикетов в процессе прессования за счет регулирования частоты вращения валка, за счет изменения мощности нагревательных элементов и за счет изменения степени сжатия в матрице. Последнее может быть реализовано за счет поворота кулачка или замены пуансонов на пуансоны другой высоты.

14. Обеспечить принудительное выталкивание всех гранул из матриц пуансонами, которые одновременно выполняют функцию выталкивателей.

15. Осуществить перенастройку оборудования при смене сырья или при изменении его влажности.

16. Добиться идеальной сушки топливных гранул за счет действия двух факторов: отжима влаги при прессовании и воздействия тепла, выделяемого нагревательными элементами, установленными внутри валка.

17. Обеспечить выдержку топливных гранул после сжатия для испарения влаги и полимеризации в случае применения связующих или пластифицирующих компонентов за счет применения механизма прерывистого вращательного движения.

18. Обеспечить стабильность по влагосодержанию всей партии топливных гранул.

19. Увеличить насыпную плотность готовой продукции с 600 кг/м3 до 800 кг/м3 и более за счет улучшение качества торцов и увеличения плотности гранул, что позволит уменьшить затраты на транспортировку.

20. Унифицировать оборудование с импортным оборудованием аналогичного назначения.

21. Уменьшить стоимость оборудования по сравнению с отечественным в 2...3 раза и по сравнению с импортным в десятки раз.

22. Обеспечить многолетний ресурс работы установки без капитального ремонта и замены деталей.

23. Обеспечить минимальные затраты на обслуживание установки.

1. Установка для изготовления топливных гранул, содержащая пресс, отличающаяся тем, что она снабжена последовательно установленными в вертикальной плоскости друг под другом загрузочным бункером для исходного сырья, измельчителем исходного сырья и промежуточным бункером, а пресс расположен под промежуточным бункером и содержит полый валок, выполненный с матрицами, смонтированный в корпусе с возможностью вращения и связанный посредством механизма прерывистого вращения с приводом, оснащенным регулятором частоты вращения, кулачок, неподвижно установленный в полости валка с возможностью регулировочного поворота, пуансоны, размещенные в матрицах в контакте с кулачком и подпружиненные по направлению к последнему, а также размещенные в полости валка нагревательные элементы с регулятором их мощности.

2. Установка по п.1, отличающаяся тем, что загрузочный бункер снабжен установленным в нем магнитным улавливателем металлических предметов.

3. Установка по п.1 или 2, отличающаяся тем, что она снабжена приемным бункером с наклонно установленной сеткой, размер ячеек которой меньше размера спрессованных гранул.

4. Установка по п.3, отличающаяся тем, что она снабжена трубопроводом подвода воздуха, установленным в приемном бункере под сеткой.

5. Установка по п.4, отличающаяся тем, что она снабжена установленным на валу привода вентилятором, соединенным с трубопроводом подвода воздуха.

6. Установка по п.3, отличающаяся тем, что она снабжена съемным сборником для просыпавшегося сырья, установленным в приемном бункере.

7. Установка по п.3, отличающаяся тем, что она снабжена трубопроводом для выхода воздуха, установленным в приемном бункере над сеткой.

8. Установка по п.1 или 2, отличающаяся тем, что валок пресса уплотнен со стороны промежуточного бункера полосами из эластичного материала.