Способ ввода шихты в плазменно-дуговую электропечь и устройство для его осуществления

Иллюстрации

Показать всеВ плазменно-дуговой печи для прямого восстановления металлов предварительно расплавляют окускованный материал, шихту вводят непосредственно в расплав ниже уровня зеркала ванны шнековыми средствами подачи шихты, осуществляют плавление шихты в тигле и выпуск расплава. Шихту вводят на боковую/боковую и донную поверхность расплава через отверстия в количестве не менее двух на боковой поверхности со скоростью, обеспечивающей формирование стационарной поверхности раздела между твердой шихтой и расплавом, полностью или частично ограничивающей расплав и выполняющей роль стенки тигля. Изобретение позволит исключить унос из печи дисперсной шихты с отходящими газами за счет того, что исключен контакт дисперсной шихты со струйными потоками каких-либо газов, подаваемых в печь или отводимых от нее. 2 н.п. ф-лы, 5 ил.

Реферат

Область техники

Изобретение относится к бескоксовой металлургии, в частности к способам и устройствам для прямого восстановления металлов группы железа из дисперсного оксидного сырья газообразными и дисперсными восстановителями.

Уровень техники

Известна плазменно-дуговая печь с ванной расплава для восстановления металлов (Цветков Ю.В., Панфилов С.А. «Низкотемпературная плазма в процессах восстановления», М., Наука, 1980, с.232). Печь имеет керамический тигель и плазмотрон, вводимый в рабочее пространство печи через ее свод. Плазменная дуга горит непосредственно на расплав, находящийся в керамическом тигле, подверженном сильной эрозии в процессе плавки. Расплав выполняет роль анода, ток к нему подводится через подовый электрод. Ввод шихты осуществляется сверху на зеркало ванны. В случае восстановления металлов в печь подают плазмообразующий газ, являющийся необходимым химическим реагентом, при этом восстановительный процесс сопровождается большим количеством как подаваемого в печь, так и отходящего газа, отводимого через отверстие в своде. С отходящими газами уносится значительная часть подаваемой шихты.

Для снижения уноса шихты используют различные способы ввода шихты: компактирование и окомкование оксидной мелочи (Кинетика восстановления и морфологическая оценка самовосстанавливающихся брикетов на основе гематитовых и магнетитовых руд, Ж.Х. Нолдин и др., Сталь №10, 2005 г.), использование циклонных реакторов (Утилизация пыли от производства стали в дуговых сталеплавильных печах, Л.Н.Кузнецов, Л.А.Волохонский, Электрометаллургия №9, 2004 г.), подачу оксидной мелочи непосредственно в дуговой разряд печи через внутреннюю полость электрода плазмотрона (Плазменно-дуговые восстановительные печи в структуре энергометаллургического комплекса, А.В.Николаев, А.А.Николаев, Труды пятого конгресса сталеплавильщиков, Москва, 1999 г.), ввод дисперсных реагентов в расплав посредством газовой струи (Применение инжекционных технологий при электроплавке черных металлов, В.Г.Дюбанов и др., Труды четвертого конгресса сталеплавильщиков, Москва 1997 г., пат. РФ № 2226219).

Перечисленные способы и устройства ввода шихты радикально не решают проблемы уноса материала с отходящими газами. Так, компактирование и окомкование дисперсных материалов является сложным и энергоемким технологическим процессом. Использование различных конструкций циклонных аппаратов также значительно усложняет технологическую схему и также приводит к значительным затратам энергии, так как эти аппараты основаны на газотермическом укрупнении дисперсной массы (оплавление, коагуляция, слипание частиц). Унос материала из реактора во всех указанных способах также значителен - до 20% и выше. Кроме того, подача дисперсных материалов через полость электрода приводит к значительному увеличению расхода электрода вследствие его химического взаимодействия с оксидом.

В известной плазменно-дуговой установке (пат. РФ №2072639 от 1992 г.) выносимую отходящим газом мелкодисперсную часть шихты собирают с помощью отдельно установленной пылеоосадительной камеры, в выходном патрубке которой встроен фильтр тонкой очистки, снабженный фильтрующими элементами из композиционных жаростойких материалов, при этом шихта подается через отверстие в крышке, а стенки и днище камеры-реактора защищены керамической футеровкой. Использование фильтров из композиционных материалов усложняет и удорожает конструкцию, а наличие керамической защиты реактора имеет те же недостатки, что и в других известных устройствах.

Для предотвращения эрозии керамики применяют металлические водоохлаждаемые тигли («Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981 г.). В этом случае, однако, существенно возрастают тепловые потери через стенку тигля.

Ближайшим прототипом предлагаемого способа является способ ввода шихты в плазменно-дуговую печь, включающий предварительное расплавление в печи окускованного материала, ввод шихты непосредственно в расплав ниже уровня зеркала ванны, плавление шихты в тигле, выпуск расплава (пат. РФ № 2226219). Согласно этому способу шихта вводится в расплав с помощью высокоскоростных газовых струй через установленные в боковых стенках тигля и погруженные в ванну расплава охлаждаемые формы. Это ведет к большим дополнительным энергозатратам в результате охлаждения расплава транспортирующим газом и, кроме того, вводимая внутрь расплава высокоскоростная газовая струя способствует выбросу дисперсной шихты и капель расплава в область над расплавом и в конечном счете уносу перерабатываемого материала с отходящими газами.

Ближайшим прототипом предлагаемого устройства является плазменно-дуговая печь для прямого восстановления металлов, включающая средства подачи шихты, средство создания дуги и тигель с ванной расплава (RU № 2040548). Плазменно-дуговая печь является фрагментом двухзонного реактора для обработки материалов, содержащего плавильную камеру с плазмотронами, загрузочный бункер пылевидных материалов, соединенный с плавильной камерой сквозным отверстием в боковой стенке камеры, и герметичный бункер-дозатор шихты. Пылевидный материал периодически с помощью возвратно-поступательного механизма подают в плавильную камеру, в расплав шихты, поданной из бункера-дозатора, для уменьшения уноса пыли и повышения коэффициента использования пылевидных материалов. В этом устройстве шихта, выходящая из бункера-дозатора над поверхностью ванны, попадает в зону высокоскоростных газовых потоков. При этом значительная часть введенной шихты не достигает поверхности ванны и уносится из печи с отходящими газами. Велика доля подводимой энергии, теряемой через стенки тигля.

Предлагаемым изобретением решаются две технических задачи: более полное использование подаваемого сырья и снижение потерь энергии от ванны расплава.

Основной технический результат использования предлагаемого изобретения заключается в исключении уноса из печи дисперсной шихты с отходящими газами за счет того, что исключен контакт дисперсной шихты со струйными потоками каких-либо газов, подаваемых в печь или отводимых от нее.

Указанный результат достигается тем, что в способе ввода шихты в плазменно-дуговую печь для прямого восстановления металлов, включающем предварительное расплавление в печи окускованного материала, ввод шихты непосредственно в расплав ниже уровня зеркала ванны, плавление шихты в тигле и выпуск расплава, шихту вводят на боковую или/боковую и донную поверхность расплава, причем подачу шихты осуществляют со скоростью, обеспечивающей формирование стационарной поверхности раздела между твердой шихтой и расплавом, эта поверхность полностью или частично ограничивает расплав и выполняет роль стенки тигля.

Другой аспект предлагаемого изобретения заключается в том, что в плазменно-дуговой печи для прямого восстановления металлов, включающей средства подачи шихты, средства создания дуги и тигель с расплавом, боковая стенка которого снабжена отверстием, стенки/стенки и дно тигля снабжены отверстиями в количестве не менее двух на стенках, расположенными ниже уровня зеркала ванны, с которыми состыкованы шнековые средства подачи шихты.

Ввод шихты в расплав осуществляется путем механической подачи шихты ниже зеркала ванны расплава на боковую/на боковую и донную поверхность расплава с помощью шнекового механизма без использования транспортирующего газа. При этом поверхность раздела между нерасплавленной шихтой и расплавом частично или полностью ограничивает расплав и образует стенки контейнера для расплава.

Используемые термины и определения

Плазменная дуга - электрическая дуга, горящая в подаваемом в разрядный промежуток газе.

Плазменно-дуговая печь - устройство, содержащее один или несколько электродов для формирования плазменной дуги и тигель с перерабатываемым материалом, нагрев, плавление и химико-термическую обработку которого осуществляют при помощи плазменной дуги.

Оксидное сырье - руды, концентраты и техногенные вещества на основе оксидов металлов.

Шихта - смесь, состоящая из оксидного сырья, легирующих и рафинирующих добавок и, в ряде случаев, твердого восстановителя.

Описание чертежей.

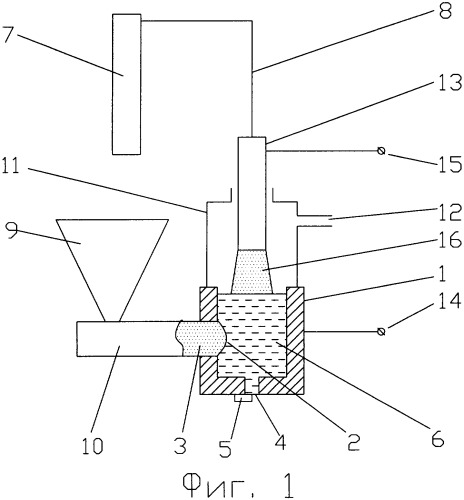

На фиг.1 схематически в продольном сечении представлена плазменно-дуговая печь с одним для ясности чертежа радиальным вводом шихты в расплав.

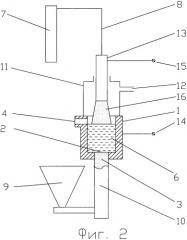

На фиг.2 схематически в продольном сечении представлена печь с аксиальным вводом шихты в расплав.

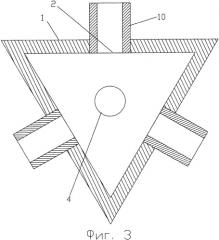

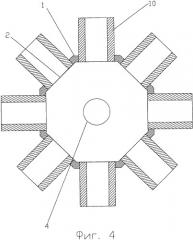

На фиг.3-4 даны варианты тиглей в поперечном сечении с несколькими радиальными вводами шихты в расплав.

На фиг.5 дан вариант тигля в поперечном сечении с радиальными и аксиальными вводами шихты в расплав.

Устройство, представленное на фиг.1, содержит в качестве примера медный водоохлаждаемый тигель 1 с боковым отверстием 2 для ввода шихты 3 и донным отверстием 4 с запорным устройством 5 для выпуска расплава 6, источник 7 восстановительного газа с трубопроводом 8, бункер 9 с шихтой, шнековое средство подачи шихты 10, свод 11 с отверстием 12 для отходящего газа, графитовый электрод 13. Подвод электроэнергии осуществляют к тиглю 1 и электроду 13 через клеммы 14 и 15, плазменная дуга 16 горит между расплавом 6 и электродом 13. Количество отверстий 2 должно быть не менее двух на противоположных стенках тигля.

В устройстве, представленном на фиг.2, отверстие 2 для ввода шихты в расплав 6 и средство подачи шихты 10 размещены в донной части тигля на вертикальной оси печи или соосно ей. Отверстие 4 для слива расплава размещено в тигле 1 сбоку.

Осуществление изобретения

Проиллюстрирована работа устройства при радиальном вводе шихты в расплав (фиг.1). В тигель 1 загружают металлическую «затравку» в виде окускованного материала такой массы, чтобы при ее расплавлении уровень расплава 6 был выше отверстий 2. При помощи запорного устройства 5 закрывают отверстие 4, подают напряжение на электрод 13 и тигель 1 посредством клемм 14 и 15, подают плазмообразующий газ (в канал электрода 13, если он выполнен полым), возбуждают между электродом 13 и «затравкой» плазменную дугу 16 одним из известных способов, например, кратковременным касанием электродом «затравки», искровым разрядом и т.д. и расплавляют «затравку». После этого в отверстие 2 подают шихту 3 и плавят ее. Шихту шнековым механизмом без использования транспортирующего газа вводят в ванну расплава ниже уровня зеркала ванны через два или более расположенных в стенках тигля отверстий 2 таким образом, чтобы фронт плавления подаваемой шихты находился преимущественно в стационарном состоянии, то-есть подачу шихты 3 осуществляют с такой скоростью, чтобы внутри тигля 1 в окрестности отверстий 2 сформировалась преимущественно стационарная поверхность раздела между твердой шихтой и расплавом и эта поверхность полностью или частично ограничивала бы расплав и выполняла роль стенки тигля. Для предотвращения повышения уровня расплава 6 сверх допустимого периодически или постоянно на заданную величину открывают отверстие 4 и производят выпуск выплавленного металла.

Работа устройства при аксиальном вводе шихты в расплав (фиг.2) происходит аналогичным образом. Выпуск металла производят через отверстие 4 в боковой стенке тигля 1.

На фиг.3, 4 представлены варианты изобретения при различных (некруглых) поперечных сечениях тигля 1 - треугольного (фиг.3) и шестигранника (фиг.4). В каждой грани тигля 1 выполнены отверстия 2, с которыми состыкованы механические средства подачи шихты 10. Отверстие 4 для выпуска металла размещено в днище тигля.

Площадь поверхности раздела, по меньшей мере, равна площади отверстий 2. Поэтому поверхность контакта расплава 6 с охлаждаемым тиглем 1 уменьшается на величину этой поверхности, что приводит к снижению тепловых потерь через стенку тигля. Практически поступающая в тигель шихта не остается строго напротив отверстий 2, а распространяется по всем направлениям, поэтому при малых размерах тигля достаточно двух отверстий 2 на противоположных стенках тигля, чтобы образовать теплоизолирующую поверхность, отделяющую от расплава значительную часть поверхности стенок тигля. Тот же эффект имеет место при донном расположении отверстий 2 (фиг.2, 5).

На фиг.5 тигель 1 с круглым для примера поперечным сечением снабжен и боковыми, и донными отверстиями 2 для подачи шихты 3. Подаваемая через отверстия 2 шихта 3 образует теплоизолирующий слой между расплавом и тиглем, при этом количество отверстий 2 и скорость подачи шихты выбирают из условия отсутствия существенных разрывов в созданном поступающей шихтой теплоизолирующем слое.

Предлагаемое изобретение позволяет снизить долю тепла, поступающего из расплава в стенки тигля и теряющегося с охлаждающей водой, создавая во многих случаях проблемы с охлаждением, увеличить долю тепла, полезно используемого на нагрев и расплавление поступающей шихты, выполняющей роль «расходуемой стенки», что существенно снижает энергозатраты на производство металла. Механический ввод шихты с помощью шнекового механизма ниже зеркала ванны предотвращает контакт шихты с потоками поступающих в печь и отходящих газов и, как следствие, унос мелких фракций шихты с отходящими газами при гарантии полного расплавления поступающей шихты.

Таким образом, предлагаемое изобретение позволяет:

- исключить потери шихты вследствие уноса с отходящими газами;

- снизить энергоемкость процесса путем уменьшения поверхности теплообмена расплава с охлаждаемым металлическим тиглем в результате частичной или полной замены этой поверхности поверхностью плавления шихты;

Изобретение может быть использовано на предприятиях металлургии и машиностроения для прямого получения металла в виде отливок, металлических порошков и гранул из дисперсного оксидного сырья с использованием газообразных и дисперсных восстановителей.

Энергетические и экологические показатели предложенного способа ввода шихты в плазменно-дуговую печь существенно выше, чем у аналогов: не требуется окускование мелкого оксидного сырья, не применяется газ для транспортировки шихты.

Возможность реализации всех эффектов, сопровождающих предложенный в настоящем изобретении способ ввода шихты в плазменно-дуговую печь, установлена нами впервые и нигде не опубликована.

1. Способ ввода шихты в плазменно-дуговую печь для прямого восстановления металлов, в которой осуществляют предварительное расплавление в печи окускованного материала, подачу шихты непосредственно в расплав ниже уровня зеркала ванны, плавление шихты в тигле, выпуск расплава, отличающийся тем, что шихту подают на боковую/боковую и донную поверхности расплава со скоростью, обеспечивающей формирование стационарной поверхности раздела между твердой шихтой и расплавом, полностью или частично ограничивающей расплав и выполняющей роль стенки тигля.

2. Плазменно-дуговая печь для прямого восстановления металлов, включающая средства подачи шихты, средства создания дуги и тигель с расплавом, отличающаяся тем, что стенки/стенки и дно тигля выполнены с отверстиями, с которыми состыкованы шнековые средства подачи шихты, причем отверстия расположены ниже уровня зеркала ванны в количестве не менее двух на боковой поверхности.