Способ изготовления плит из титановых сплавов

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии и может быть использовано при изготовлении тонких плит из штампованных или кованых слябов методом горячей прокатки. Исходную заготовку подвергают предварительной горячей прокатке в (α+β)-области. Прокатанную заготовку нагревают до температуры на 50...150°С выше температуры полиморфного превращения, выдерживают в течение 15...50 минут и охлаждают со скоростью по меньшей мере 50°С/мин. Затем заготовку нагревают до температуры на 60...180°С ниже температуры полиморфного превращения и прокатывают. Прокатку ведут в продольном или продольном и поперечном направлениях относительно направления прокатки исходной заготовки. Суммарная степень деформации при прокатке составляет по меньшей мере 75%. Полученную плиту подвергают термообработке путем отжига при температуре 700...850°С с выдержкой в течение 30...90 минут. В результате обеспечивается получение изделий с мелкозернистой структурой и высокими механическими свойствами при минимальной анизотропии. 2 ил., 2 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к термомеханической обработке высокопрочных (α+β)-титановых сплавов, и может быть использовано при изготовлении тонких плит и толстых листов из штампованных или кованых слябов методом горячей прокатки.

Известно, что структура и ее однородность оказывают решающее влияние на уровень и стабильность механических свойств листов и плит. Поэтому при разработке технологического процесса изготовления плит возникает необходимость тщательного изучения особенностей формирования структуры при горячем деформировании титановых сплавов.

Известен способ изготовления плит из α- и (α+β)-титановых сплавов, заключающийся в совмещении горячей и теплой прокатки с одного нагрева сляба, путем захолаживания и последующей деформации по режиму теплой прокатки (Бюллетень ВИЛСа "Технология легких сплавов" №12, 1975, с.50-52).

Микроструктура плит данного способа улучшается благодаря высокой степени деформации при низких температурах (α+β)-области и более полной последующей рекристаллизации металла, протекающей в процессе нагрева плит под термообработку.

Однако прокатка с захолаживанием имеет существенные недостатки: нет возможности провести контроль температуры металла при захолаживании и возникает температурный градиент по толщине плиты вследствие низкой теплопроводности титановых сплавов, что приводит к неоднородности структуры по сечению плиты.

Наиболее близким аналогом к заявляемому изобретению является способ изготовления плит из титановых сплавов, заключающийся в прокатке плит в 2 стадии, на первой из которых сляб нагревают до температуры на 30...40°С ниже температуры полиморфного превращения (Тпп) и прокатывают с обжатиями 3...6% до суммарной степени деформации 20...30%, на второй стадии прокатку доводят до суммарной степени деформации 15...90%, нагревая раскат на 60...130°С выше Тпп, а окончательную прокатку осуществляют в -области за 2...4 приема с суммарной степенью деформации в одном направлении не более 75% при температуре раската перед каждой прокаткой на 30...200°С ниже Тпп (патент РФ №2169791 С2, 14.10.1999) - прототип.

Недостатком такого способа изготовления является недостаточное измельчение микроструктуры. Данным способом можно получить плиты с размером зерна α-фазы в микроструктуре 10 мкм и более.

Задачей, на решение которой направлено данное изобретение, является получение более мелкозернистой структуры тонких плит и толстых листов из высокопрочных (α+β)-титановых сплавов, обеспечивая при этом высокие механические свойства при минимальной анизотропии. Поставленная задача решается тем, что в способе изготовления плит из титановых сплавов, включающем нагрев заготовки до температуры прокатки, горячую прокатку и термообработку плит, согласно изобретению после предварительной постадийной горячей прокатки в (α+β)-области заготовку нагревают до температуры на 50...150°С выше температуры полиморфного превращения, выдерживают в течение 15...50 минут и охлаждают со скоростью, по меньшей мере, 50°С в минуту, затем закаленную заготовку нагревают до температуры на 60...180°С ниже температуры полиморфного превращения и прокатывают в продольном или продольном и поперечном направлениях относительно направления прокатки исходной заготовки с суммарной степенью деформации, равной или превышающей 75%, после чего плиту подвергают термообработке путем отжига при температуре 700...850°С с выдержкой 30...90 минут.

Нагрев заготовок до температуры на 50...150°С выше Тпп (до температуры существования β-фазы) с последующим охлаждением со скоростью, по меньшей мере, 50°С в минуту, позволяет получить в структуре сплава игольчатый α'-мартенсит толщиной не более 1,0 мкм. При последующем нагреве под горячую прокатку до температуры на 60...180°С ниже Тпп и при горячей прокатке со степенью деформации, равной или превышающей 75%, игольчатый мартенсит разрушается, превращаясь в α-фазу, которая деформируется с образованием строчных включений, состоящих из мельчайших зерен. Тем самым обеспечивается получение мелкозернистой структуры, которая улучшает сверхпластические свойства металла и способность к диффузионной сварке.

Нагрев заготовки при термообработке (закалке) выше температуры (Тпп+150)°С вызывает развитие процесса собирательной рекристаллизации, что приводит к образованию крупного зерна, а также приводит к увеличению газонасыщенного слоя на поверхности заготовки.

Нагрев закаленной заготовки выше температуры (Тпп-60)°С (перед горячей прокаткой) приводит к огрублению микроструктуры с возможным перегревом металла и к нестабильности механических свойств. Нагрев закаленной заготовки ниже температуры (Тпп-180)°С вызывает захолаживание, затрудняет прокатку (значительно увеличиваются усилия прокатки) и может привести к появлению на поверхности раската трещин, возникающих вследствие ограниченной пластичности металла.

Горячая прокатка закаленной заготовки с суммарной степенью деформации менее 75% не позволяет получать однородную глобулярную микроструктуру, ухудшая этим свойства сверхпластичности.

Предлагаемый способ был опробован в условиях листопрокатного цеха предприятия-заявителя при изготовлении опытных партий плит из титанового сплава 6A14V размерами 12,7×1219×3658 мм и 6,35×1219×3658 мм. Тпп=970°С.

Пример 1. Изготовление плит толщиной 12,7 мм.

Заготовку - плиту из сплава 6A14V толщиной 51,0 мм - после предварительной постадийной прокатки исходной заготовки в (α+β)-области с общей степенью деформации 75% нагревали в электрической печи при температуре 1050(Тпп+80)°С в течение 90 минут. Охлаждение со скоростью 50°С/мин производили в закалочной ванне при температуре воды 20°С. После удаления газонасыщенного слоя и поверхностных дефектов заготовку нагревали в электрической печи при установочной температуре печи 900(Тпп-70)°С. Горячую прокатку проводили на стане кварто 2000 в продольном направлении на толщину 40,0 мм. После подогрева заготовки в течение 10 минут при той же температуре печи произвели поперечную прокатку заготовки на толщину 14,0 мм. Суммарная степень деформации в (α+β)-области составила 72,5%. Отжиг плиты провели в электрической печи при температуре 790°С с выдержкой 50 минут и охлаждением на воздухе.

Пример 2. Изготовление плит (толстых листов) толщиной 6,35 мм. Заготовку - плиту из сплава 6A14V толщиной 51,0 мм - после предварительной постадийной прокатки исходной заготовки в (α+β)-области с общей степенью деформации 75% нагревали в электрической печи при температуре 1050 (Тпп+80)°С в течение 90 минут. Охлаждение со скоростью не менее 50°С/мин производили в закалочной ванне при температуре воды 20°С. После удаления газонасыщенного слоя и поверхностных дефектов заготовку нагревали в электрической печи при Туст=900(Тпп-70)°С. Горячую прокатку проводили на стане кварто 2000 в продольном направлении на толщину 20,0 мм. Затем подкат порезали на краты, нагрели в электрической печи при температуре 900(Тпп-70)°С и прокатали на стане кварто 2000 в поперечном направлении на толщину 7,0 мм. Суммарная степень деформации в (α+β)-области составила 86%. Отжиг плит производили в электрической печи при температуре 790°С с выдержкой 50 минут и охлаждением на воздухе.

Полученные плиты характеризовались хорошими механическими свойствами с минимальной анизотропией, а также однородной микроструктурой с размером зерна α-фазы 3...5 мкм.

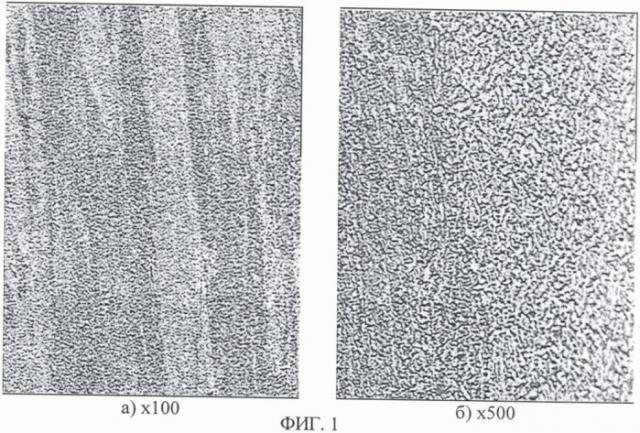

Микроструктура плит, изготовленных по примеру 1, показана на фиг.1, механические свойства приведены в табл.1. Микроструктура плит, изготовленных по примеру 2, показана на фиг.2, механические свойства приведены в табл.2.

Таким образом, предлагаемый способ изготовления плит из высокопрочных титановых сплавов позволяет получать плиты высокого качества, которые удовлетворяют требованиям российских и зарубежных стандартов. Изготовленные плиты имеют однородную мелкозернистую структуру, позволяющую использовать их для диффузионной сварки и изготовления деталей в условиях сверхпластической штамповки.

| Таблица 1 | ||||

| Направление прокатки | σ02, МПа | σВ, МПа | δ, % | ψ, % |

| вдоль | 914 | 1011 | 17,3 | 43,2 |

| поперек | 964 | 1027 | 17,7 | 47,0 |

| Таблица 2 | ||||

| Направление прокатки | σ02, МПа | σВ, МПа | δ, % | |

| вдоль | 941 | 1014 | 17,0 | |

| поперек | 960 | 1013 | 16,0 |

Способ изготовления плит из титановых сплавов, включающий нагрев заготовки до температуры прокатки, горячую прокатку и термообработку плит, отличающийся тем, что осуществляют предварительную постадийную горячую прокатку исходной заготовки в (α+β)-области, после чего заготовку нагревают до температуры на 50...150°С выше температуры полиморфного превращения, выдерживают в течение 15...50 мин и охлаждают со скоростью по меньшей мере 50°С/мин, затем заготовку нагревают до температуры на 60...180°С ниже температуры полиморфного превращения и прокатывают в продольном или продольном и поперечном направлениях относительно направления предварительной прокатки исходной заготовки с суммарной степенью деформации, составляющей по меньшей мере 75%, после чего плиту подвергают термообработке путем отжига при температуре 700...850°С с выдержкой в течение 30...90 мин.