Способ удаления кислотного газа из необработанного газа и добавка, обладающая подавляющим коррозию эффектом и противопенным эффектом, для добавления к раствору амина для удаления кислотного газа

Иллюстрации

Показать всеГруппа изобретений относится к очиске газов и защите оборудования от коррозии. Способ включает взаимодействие необработанного газа с водным раствором 2-(2-аминоэтокси)этанола, который содержит композицию органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема. Добавка для водного раствора 2-(2-аминоэтокси)этанола содержит композицию органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема, в количестве от 0,1 до 5000 ч/млн, при этом водный раствор содержит 40 мас.% или более 2-(2-аминоэтокси)этанола. Технический результат: защита от коррозии стальных частей аппарата для удаления кислотного газа с обеспечением противопенного эффекта. 2 н. и 5 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к способу удаления кислотного газового компонента из необработанного газа и к добавке, обладающей противопенным и ингибирующим коррозию эффектами, для добавления к раствору амина высокой концентрации (предпочтительно, 2-(2-аминоэтокси)этанола, далее называемого "дигликольамин") для удаления кислотного газа, такого как диоксид углерода и сульфид водорода.

Уровень техники

Природный газ или отходящий газ, производимый нефтяным заводом, содержит воду и кислотный газ, такой как диоксид углерода и сульфид водорода. Воду и кислотный газ необходимо удалять для того, чтобы предотвратить коррозию и получить тепло из очищенного газа. Для удаления кислотного газа в течение долгого времени используют водный раствор амина, такого как моноэтаноламин и диэтаноламин. Была сделана попытка изготовить малогабаритное устройство для удаления кислотного газа с целью снижения эксплуатационных расходов и увеличения производительности путем использования повышенной концентрации раствора амина. Однако, когда увеличивают концентрацию амина, возникает проблема того, что материалы устройства, состоящие из углеродистой стали и нержавеющей стали, корродируют и используют водный раствор дигликольамина, который считается относительно антикоррозийным. Однако, когда применили водный раствор, содержащий 25% или выше дигликольамина, обнаружилось, что материалы устройства стали корродировать больше. В частности, было обнаружено, что нержавеющая сталь колонны регенерации амина для удаления абсорбированного кислотного газа из раствора амина нагреванием сильно корродировала. Был использован высоколегированный сплав "Carpenter 20Cb3", но предотвратить коррозию не удалось.

С другой стороны, в колонне абсорбции кислотного газа, в которой природный газ и дигликольамин контактируют в противотоке, часто происходит пенообразование, и коррозия увеличилась из-за неравномерного потока раствора амина. Множество противопенных агентов было использовано, но неудачно. Есть опасение, что чрезмерное добавление противопенного агента вызывало увеличение пенообразования.

Из-за того, что продукт коррозии стабилизирует и увеличивает пенообразование, а пенообразование увеличивает коррозию, требуется добавка, имеющая противопенный и ингибирующий коррозию эффекты.

Добавление хрома как ингибирующего коррозию агента нежелательно, так как хром не является экологически приемлемым, как видно из проблем загрязнения, вызываемым шестивалентным хромом в последние годы. Требуется аппарат для удаления кислотного газа, допускающий использование в течение длительного периода времени, и такой, в котором можно применять высокую концентрацию раствора дигликольамина. Кроме того, пенообразование часто происходит на этапе удаления кислотного газа, осуществляемом при высокой температуре, и противопенный агент был добавлен для увеличения производительности. Тем не менее эффективного противопенного агента не было. Был случай, когда количество добавленного противопенного агента увеличили до 5000 г/млн или выше, силиконовый компонент прилип к аппарату и неблагоприятно возникла проблема низкой производительности.

Есть публикации предшествующего уровня техники Kohyo (Jpn. Unexamined Patent Publication) №2002-519171 и Kokai (Jpn. Unexamined Patent Publication) №7-53206.

Целью данного изобретения является обеспечить добавку, применяемую для раствора алканольамина (называемого, в дальнейшем, амином) для удаления кислотного газа, которая обладает ингибирующим коррозию эффектом в отношении материала аппарата для удаления кислотного газа, такого как углеродистая сталь и нержавеющая сталь, даже когда концентрация раствора амина для удаления кислотного газа, предпочтительно 2-(2-аминоэтокси)этанола (называемого, в дальнейшем, "дигликольамин"), составляет 40% или выше, и которая обладает противопенным эффектом во время процесса удаления кислотного газа, и обеспечить способ удаления кислотного газового компонента из неочищенного газа.

Раскрытие изобретения

Кислотный газ может быть эффективно удален, в то время как пенообразование подавлено, и коррозия устройства для удаления газа может быть уменьшена добавлением смеси органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема к водному раствору амина высокой концентрации для удаления кислотного газа, который содержит 40 мас.% амина или более.

Вследствие того, что органополисилоксан, имеющий полиоксиалкиленовую группу, хорошо диспергируется в воде, имеет место меньшая коррозия материалов устройства после того, как он был использован в течение длительного времени, и он может быть удовлетворительно использован в устройствах, содержащих углеродистую сталь или нержавеющую сталь.

Мелкозернистый порошок кремнезема используют для сохранения противопенного эффекта. Если порошок имеет удельную поверхность по БЕТ 50 м2/г или более, противопенный эффект сохраняется в течение длительного периода времени.

Большие ингибирующий коррозию и противопенный эффекты могут быть получены добавлением поверхностно-активного вещества для увеличения дисперсионных свойств смеси органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема в водном растворе.

Краткое описание чертежей

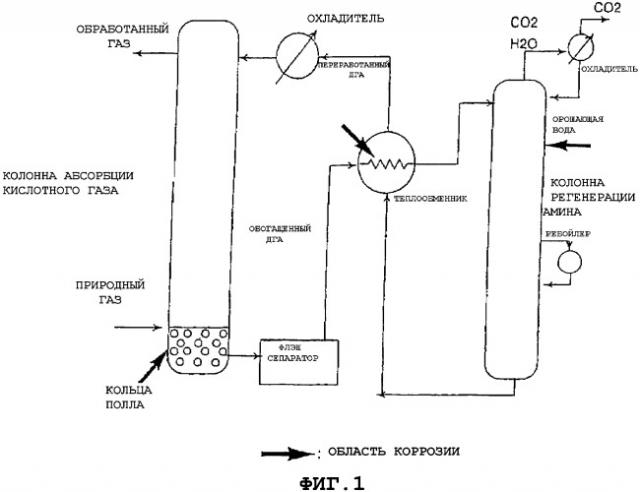

Фиг.1 показывает схематическую диаграмму установки для удаления кислотного газа.

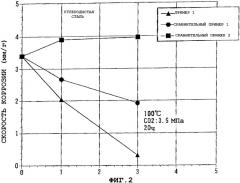

Фиг.2 показывает диаграмму сравнения влияния на коррозию примера 1, сравнительных примеров 1 и 2.

Фиг.3 показывает диаграмму, на которой демонстрируется изменение пенообразования, вызванного использованием разных добавок.

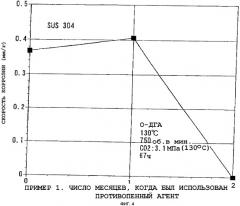

Фиг.4 показывает степень коррозии до и после добавления добавки настоящего изобретения.

Фиг.5 показывает диаграмму, сравнивающую толщину SUS 304L оболочки колонны регенерации до и после прошедших 24 месяцев.

Наилучший вариант осуществления работы изобретения

Вариант осуществления настоящего изобретения объясняется с чертежами. Фиг.1 показывает схематическую диаграмму установки для удаления кислотного газа водным раствором амина. Водный раствор амина для удаления кислотного газа, содержащий 40 мас.% амина или более, подавали в верхнюю часть колонны абсорбции газа, а природный газ, содержащий кислотный газ, вводили в нижнюю часть колонны абсорбции. Во время их взаимодействия в противотоке при температурах от 60 до 85°С добавляли смесь органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема, что позволяло эффективно удалять кислотный газ в то время, как пенообразование было подавлено и коррозия аппарата для удаления газа была снижена.

Настоящее изобретение дополнительно описано ниже. Аппарат может эффективно работать при использовании водного раствора, содержащего 40 мас.% амина или более, предпочтительно, от 60 до 65 мас.% водного раствора амина в качестве поглощающего кислотный газ раствора. Здесь полезно добавление добавки силиконового типа, а именно смеси от 50 до 99 мас.% органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (1) с от 1 до 50 мас.% мелкозернистого порошка кремнезема, имеющего удельную поверхность по БЕТ 50 м2/г или более. С добавкой противопенный эффект может быть значительно улучшен по сравнению со случаем использования обычной эмульгированной смеси диметилполисилоксана и мелкозернистого порошка кремнезема. Ингибирующий коррозию эффект по отношению к материалам устройства, таким как нержавеющая сталь и углеродистая сталь, также был зарегистрирован.

(где R1 обозначает моновалентную углеводородную группу, имеющую от 1 до 6 атомов углерода; Y обозначает -R2O-(CpH2pO)q-R3; X обозначает алкоксильную группу, имеющую от 1 до 4 атомов углерода, ацильную группу, гидроксильную группу, R1 или Y; R2 обозначает бивалентную углеводородную группу, имеющую от 3 до 6 атомов углерода; R3 обозначает атом водорода, углеводородную группу, имеющую от 1 до 4 атомов углерода, или ацильную группу; m равно целому числу от 10 до 200, n равно 0 или целому числу от 1 до 50, p равно целому числу от 2 до 4, q равно целому числу от 5 до 50, причем когда n равно 0, X представляет собой Y).

Дисперсионные свойства обычной добавки диметилполисилоксановой эмульсии в водной системе при высокой температуре недостаточны в основной среде. Силиконовое масло выделилось из-за частого добавления добавки после снижения противопенного эффекта, и силиконовое масло пристало к внутренней поверхности труб устройства, из-за чего неблагоприятно снизилась производительность. Есть добавки, которые увеличивают коррозию материалов устройства, таких как углеродистая сталь и нержавеющая сталь. Тем не менее было обнаружено, что органополисилоксан, имеющий полиоксиалкиленовую группу, прекрасно диспергируется в воде, не имеет проблем, подобных описанным выше, после применения органополисилоксана, имеющего полиоксиалкиленовую группу, в течение длительного времени наблюдалась меньшая коррозия материалов устройства, и органополисилоксан, имеющий полиоксиалкиленовую группу, может быть успешно использован для углеродистой стали и нержавеющей стали.

Предпочтительный органополисилоксан, имеющий полиоксиалкиленовую группу, использованный в настоящем изобретении, представлен формулой (1), в которой R1 обозначает углеводородную группу, имеющую от 1 до 6 атомов углерода. Примеры углеводородной группы включают в себя алкильную группу, такую как метильную группу, этильную группу, пропильную группу, бутильную группу и гексильную группу, и арильную группу, такую как фенильную группу. Предпочтительным примером является метильная группа. Х обозначает алкоксильную группу, имеющую от 1 до 4 атомов углерода, гидроксильную группу, R1 или Y, который представляет собой группу, имеющую полиоксиалкиленовую группу, представленную формулой (2).

-R2O-(CpH2pO)q-R3

В этой формуле R2 обозначает бивалентную углеводородную группу, имеющую от 3 до 6 атомов углерода, R3 обозначает атом водорода, углеводородную группу, имеющую от 1 до 4 атомов углерода, или ацильную группу, m равно целому числу от 10 до 200, n равно 0 или целому числу от 1 до 50, p равно целому числу от 2 до 4, q равно целому числу от 5 до 50, причем, когда n равно 0, Х представляет собой Y. Полиоксиалкиленовая группа включает в себя полиоксиэтиленовое, полиоксипропиленовое или полиоксибутиленовое звено, которое может быть сополимером, содержащим, по меньшей мере, одно из этих звеньев. В особенности предпочтительно используется органополисилоксан, содержащий 8 мас.% или более органических групп, имеющих полиоксиалкиленовую группу, в которой р равно 2, когда рассматривается его дисперсия в растворе, абсорбирующем кислотный газ.

m представляет собой целое число от 10 до 200. Когда m меньше 10, противопенные свойства недостаточны, а когда m больше 200, вязкость раствора становится высокой и снижается пригодность, и оба варианта нежелательны. Предпочтительно m колеблется от 15 до 150, n предпочтительно равно 0 или целому числу от 1 до 50. Когда n равно 0, полиоксиалкиленсодержащая группа, представленная формулой (2), присутствует на обоих ее концах. Когда n больше 50, силоксановые сегменты в целой структуре уменьшены, из-за чего противопенные свойства становятся недостаточными, что нежелательно. Предпочтительно q равно целому числу от 5 до 50. Когда q меньше 5, дисперсионные свойства в воде становятся недостаточными, а когда q больше 50, снижены противопенные свойства, и оба варианта нежелательны. Особенно q предпочтительно равно от 7 до 40, когда рассмотрены противопенные и дисперсионные свойства. Примеры включают в себя соединения, представленные ниже, в которых Ме обозначает метильную группу, ЕО обозначает оксиэтиленовую группу и РО обозначает оксипропиленовую группу.

Предпочтительно, если в качестве материала для проявления противопенных свойств берется смесь от 50 до 99 мас.% органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (1), и от 1 до 50 мас.% мелкозернистого порошка кремнезема, имеющего удельную поверхность по БЕТ 50 м2/г или более, в количестве от 0.1 до 5000 ч/млн в добавке для удаления кислотного газа. Мелкозернистый порошок кремнезема используется для сохранения противопенных свойств. Тип мелкозернистого порошка кремнезема не ограничен до тех пор, пока он имеет удельную поверхность по БЕТ 50 м2/г или более. Применяемый мелкозернистый порошок кремнезема может быть влажным или сухим кремнеземом. Примеры мелкозернистого порошка кремнезема включают осажденный кремнезем, ксерогель кремнезема, дымообразованный кремнезем и кремнезем с поверхностью, модифицированной органическими силильными группами, в частности аэрогель (торговая марка Nippon Aerogel K.K.), Nipsil (торговая марка Nippon Silica K.K.) и Cabosil (торговая марка Cabot). Мелкозернистый порошок кремнезема предпочтительно имеет удельную поверхность по БЕТ 50 м2/г или более. Если его удельная поверхность по БЕТ меньше 50 м2/г, противопенные свойства снижаются. Кремнезем с удельной поверхностью по БЕТ 100 м2/г или более особенно предпочтителен для противопенных свойств. Отношение органополисилоксана, содержащего полиоксиалкиленовую группу, к мелкозернистому порошку кремнезема в смеси предпочтительно составляет от 50 до 99/от 50 до 1 мас.% с точки зрения пригодности и стабильных противопенных свойств. Если содержание мелкозернистого порошка кремнезема меньше 1 мас.%, противопенные свойства не сохраняются. Если его содержание больше 50 мас.%, смесь с органополисилоксаном, имеющим полиоксиалкиленовую группу, становится очень вязкой и непригодна для промышленности. Особенно предпочтительно содержание мелкозернистого порошка кремнезема от 2 до 40 мас.%.

Поверхностно-активное вещество может быть добавлено в раствор амина для удаления кислотного газа с целью улучшения дисперсности смеси органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема в водном растворе. Используемые поверхностно-активные вещества включают в себя неионные, катионные или анионные поверхностно-активные вещества, предпочтительно неионные поверхностно-активные вещества. Их примеры включают полиоксиэтиленалкилэфир, полиоксиэтиленалкилфенилэфир, сложный эфир сорбита и жирной кислоты, сложный эфир глицерина и жирной кислоты, сложный эфир сахарозы и жирной кислоты, сложный эфир полиоксиэтилена и высшей жирной кислоты, полиоксиэтиленрициновый эфир, соль алкилбензолсульфоновой кислоты и соль высшей алкилсульфоновой кислоты. Когда используются эти поверхностно-активные вещества, смесь содержит специфически смешанные количества от 50 до 98 мас.% органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (1), от 1 до 50 мас.% мелкозернистого порошка кремнезема, имеющего удельную поверхность по БЕТ 50 м2/г или более, и от 1 до 40 мас.% поверхностно-активного вещества. Если добавленное количество поверхностно-активного вещества больше 40 мас.%, противопенные свойства уменьшаются, что нежелательно.

Настоящее изобретение дополнительно обеспечивает способ удаления кислотного газа путем подачи раствора амина для удаления кислотного газа, который представляет собой водный раствор, содержащий 40 мас.% амина или более, и содержит смесь органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема в количестве от 0,1 до 5000 ч/млн, с верхней части колонны абсорбции кислотного газа, вводя природный газ, содержащий кислотный газ, с нижней части колонны абсорбции и подвергая их взаимодействию в противотоке при температуре от 60 до 85°С (см. фиг.1). На данном этапе кислотный газ поглощается амином. Водный раствор амина, который абсорбировал кислотный газ, выходит из нижней части колонны, вводится в верхнюю часть колонны регенерации амина и нагревается до температуры от 90 до 136°С в колонне регенерации путем взаимодействия в противотоке с паром из ребойлера, где кислотный газ удаляется из водного раствора амина. Водный раствор, который высвободил кислотный газ, поступает в ребойлер и затем возвращается в нижнюю часть колонны регенерации в форме двухфазного потока пара и водного раствора амина, нагретого до высокой температуры. Водный раствор амина с высокой температурой выходит со дна колонны и поступает опять в колонну абсорбции после охлаждения. Как описано выше, нержавеющая сталь корродирует при работе в жестких условиях в течение длительного периода времени.

Тем не менее обнаружено, что коррозия может быть заметно снижена путем применения добавки для раствора амина для удаления кислотного газа настоящего изобретения. Коррозионная окружающая среда была создана в испытательной трубе, находящейся в автоклаве в лаборатории, с целью определения эффекта ингибирования коррозии путем погружения в нее тестового образца углеродистой стали. Скорость коррозии вычисляли, основываясь на уменьшении массы образца углеродистой стали после теста погружения. Результат показан на фиг.2. Коррозия увеличилась при добавлении 1% силиконовой эмульсии 1 сравнительного примера 2 (будет описан ниже). Коррозия дополнительно увеличилась при добавлении 3% силиконовой эмульсии 1 сравнительного примера 2. Коррозия была подавлена добавлением силиконовой смеси 2 сравнительного примера 1 (будет описан ниже). Эффект подавления увеличился при увеличении концентрации добавки. Коррозия была заметно подавлена добавлением силиконовой смеси 1 примера 1 (будет описан ниже). Скорость коррозии снизилась в 10 раз при добавлении 3% силиконовой смеси 1 примера 1.

Механизм противокоррозии не был объяснен. Тем не менее предположено, что в соответствии с настоящим изобретением, смесь органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема термически разлагалась во время работы аппарата, образуя водоотталкивающую метилсилоксановую защитную пленку на поверхности углеродистой стали и нержавеющей стали материалов аппарата, что привело к противокоррозийным свойствам.

С другой стороны, было определено, что пенообразование, которое часто имеет место с начала работы в колонне абсорбции кислотного газа, в которой природный газ и водный раствор амина взаимодействуют в противотоке, вызывая различные проблемы, такие как низкая производительность, было снижено при использовании добавки для раствора для удаления кислотного газа настоящего изобретения. Предполагается, что пенообразование было подавлено потому, что смесь, настоящего изобретения, органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема имеет замечательные противопенные свойства, и количество силикона, прилипающего к аппарату, было снижено благодаря уменьшению количества добавки, добавленной к водному раствору амина.

Примеры

Настоящее изобретение дополнительно описано примерами, но не ограничено этим.

Пример 1

Используя устройство для абсорбции кислотного газа, показанный на фиг.1, проводилась непрерывная операция по удалению кислотного газа в течение длительного периода - 24 месяцев с использованием природного газа, производимого на газовом поле Minami Nagaoka (содержащим около 6% угольного кислотного газа и около 5 ч/млн сульфида водорода), и 28 кл водного 65% раствора дигликольамина в качестве поглотителя кислотного газа, и при добавлении смеси (силиконовая смесь 1), в качестве противопенной добавки, из 250 мл смеси (силиконовая смесь А), которая содержит 85 мас. частей органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (5), 5 мас. частей полиоксиэтиленнонилфенилэфира (ЕО 10 моль), и 10 мас. частей Aerogel 200 (торговая марка Nippon Aerogel K.K., имеющая удельную поверхность 200 м2/г) с 1750 мл воды, с верхней части колоны абсорбции кислотного газа, основываясь на состоянии пенообразования в колонне абсорбции кислотного газа.

Фиг.3 показывает, сколько раз в день добавляли силиконовую смесь 1 (пример 1). Ясно, что, за исключением периодов времени сразу после начального наполнения, число добавлений силиконовой смеси 1 оставалось небольшим, меняясь от 5 до 15 раз в день, и это означает, что силиконовая смесь А обладает замечательным эффективным противопенным эффектом.

Для предотвращения пенообразования во время работы 12,5 мл вышеописанной силиконовой смеси 1 растворяли в воде и добавляли. Количество водного 65% раствора дигликольамина составляет 28 кл. Изменение числа добавления силиконовой смеси 1 показано на фиг.3. За исключением периода времени сразу после начального наполнения число наполнений в день (равное числу раз вспениваний) сохранялось небольшим, меняясь от нескольких до нескольких дюжин раз (в этом устройстве для удаления кислотного газа). Было определено, что добавка обладает замечательным эффективным противопенным эффектом.

Водный раствор дигликольамина, который абсорбировал кислотный газ, отбирали из установки сразу, через один месяц и через два месяца после начального добавления силиконовой смеси 1, и определяли изменение степени коррозии нержавеющей стали. Отобранный водный раствор дигликольамина помещали в автоклав и камеру, в которую помещали тестовый образец, вращали с высокой скоростью при высокой температуре и в потоке газа угольной кислоты с целью вычисления скорости коррозии, основываясь на уменьшении массы тестового образца. Результат показан на фиг.4. Было показано, что коррозия относительно увеличивалась месяц спустя после начального добавления силиконовой смеси 1, но эффективно подавлялась через два месяца после начала добавления. Этот результат доказывает эффект ингибирования коррозии, действующий на нержавеющую сталь.

Была определена толщина остающейся стали (сталь SUS 304L) оболочки колонны регенерации спустя 24 месяца после начального добавления. Результат показан на фиг.5. Абсцисса фиг.5 показывает номер, соответствующий каждой оболочке колонны регенерации. Меньшие номера означают нижние оболочки. Ордината показывает оставшуюся толщину в мм. Н7-Н13 означают годы, когда была измерена оставшаяся толщина оболочки регенерации. Н7 означает, что измерение было сделано на 7ой год. Н13 означает, что измерение было сделано на 13ый год. Когда была добавлена силиконовая смесь 1, уменьшение толщины продолжалось от Н11 до Н13. По сопоставлению сравнительных примеров 1 и 2, в которых уменьшение толщины продолжалось от Н7 до Н9 и от Н9 до Н11 соответственно, было определено, что уменьшение толщины было подавлено в примере 1 путем применения силиконовой смеси 1. Это было особенно заметно для оболочек с номерами выше 11 го при более низких температурах. Это доказало, что силиконовая смесь 1 обладает ингибирующим коррозию эффектом в устройстве.

Сравнительный пример 1

Используя устройство для абсорбции кислотного газа, показанный на фиг.1, проводилась непрерывная эксплуатация по удалению кислотного газа в течение длительного периода - 24 месяцев с использованием природного газа, производимого на газовом поле Minami Nagaoka (содержащим около 6% угольного кислотного газа и около 5 ч/млн сульфида водорода), и 28 кл водного 65% раствора дигликольамина в качестве поглотителя кислотного газа, и при добавлении смеси (силиконовая смесь 2), в качестве противопенной добавки, из 170 мл смеси (силиконовая смесь В), которая содержит 94 мас. части органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (5), и 6 мас. частей полиоксиэтиленнонилфенилэфира (ЕО 10 моль) с 1830 мл воды, с верхней части колоны абсорбции кислотного газа, основываясь на состоянии пенообразования в колонне абсорбции кислотного газа.

Фиг.3 показывает число добавлений силиконовой смеси 2 в день (сравнительный пример 1). В этот период, вследствие низкого уровня загрязнения в установке, число добавлений было невелико - от 15 до 20 раз в день. Тем не менее это число иногда увеличивалось до от 30 до 50 раз в день. В последний период работы это число было больше, чем 75 раз в день, и было установлено, что пенообразование не могло быть снижено.

Среднее число добавлений силиконовой смеси 2 в день (которое равно числу вспениваний) равнялось 20 и еще несколько. Тем не менее в последний период работы оно было больше 70, и было установлено, что смесь 2 неэффективна в понижении пенообразования, которое требовалось для безопасной работы установки.

Была определена толщина остающейся стали (сталь SUS 304L) оболочки колонны регенерации спустя 24 месяца после начального добавления. Результат показан на фиг.5. Когда использовали силиконовую смесь 2, уменьшение толщины продолжалось от Н7 до Н9. Было показано, что коррозия за пределами допустимого уровня происходила для оболочек от 7 до 1.

Сравнительный пример 2

Используя устройство для абсорбции кислотного газа, показанный на фиг.1, проводилась непрерывная эксплуатация по удалению кислотного газа в течение длительного периода - 24 месяцев с использованием природного газа, производимого на газовом поле Minami Nagaoka (содержащим около 6% угольного кислотного газа и около 5 ч/млн сульфида водорода), и 28 кл водного 65% раствора дигликольамина в качестве поглотителя кислотного газа, и при добавлении смеси (силиконовая смесь 3), в качестве противопенной добавки, из 250 мл смеси (силиконовая эмульсия 1), полученной добавлением и эмульгированием 100 мас. частей смеси, содержащей 90 мас. частей диметилполисилоксана с вязкостью 1000 мм2/с и 10 мас. частей мелкозернистого порошка кремнезема NipsilHD-2 (торговая марка Nippon Silica K.K.; удельная поверхность 300 м2/г), 15 мас. частей моностеарата сорбита, 20 мас. частей моностеарата полиоксиэтилена (ЕО 55 моль) и 315 мас. частей воды, с 1750 мл воды, с верхней части колоны абсорбции кислотного газа, основываясь на состоянии пенообразования в колонне абсорбции кислотного газа.

Фиг.3 показывает число добавлений силиконовой смеси 1 в день (сравнительный пример 2). В этот период был только короткий период времени, в котором число добавлений добавки, основываясь на состоянии пенообразования, было небольшим, таким как от 10 до 15 раз в день. Тем не менее в большей части периода это число изменялось в высокой степени от 30 до 50 раз в день, и было установлено, что это число неприемлемо.

Для предотвращения пенообразования во время работы 62,5 мл вышеописанной силиконовой эмульсии 1 растворили в воде для добавления. Количество водного 65% раствора дигликольамина составляло 28 кл. Фиг.3 показывает изменение числа раз добавления. Число раз добавлений силиконовой эмульсии 1 (равное числу раз вспениваний) было от 15 до 50. Тем не менее в последнем периоде это число было больше 50, когда было трудно безопасно эксплуатировать установку. Было определено, что противопенный эффект был недостаточен.

Была определена толщина остающейся стали (сталь SUS 304L) оболочки колонны регенерации спустя 24 месяца после начального добавления. Результат показан на фиг.5. Было показано, что коррозия за пределами допустимого уровня происходила в большей степени, чем в примере 1 и относительном примере 1, для оболочек от 6ой до 18ой. В целом скорость коррозии была выше, чем в сравнительном примере 1, и противокоррозионный эффект был неудовлетворительным.

1. Способ удаления кислотного газового компонента из необработанного газа, включающий взаимодействие необработанного газа, содержащего кислотный газовый компонент, с водным раствором 2-(2-аминоэтокси) этанола, который содержит композицию органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема.

2. Способ по п.1, в котором композицию добавляют, основываясь на состоянии пенообразования в системе удаления кислотного газа.

3. Способ по п.1, в котором удельная поверхность мелкозернистого порошка кремнезема равна 50 м2/г или более.

4. Способ по п.1, в котором количество композиции в водном растворе 2-(2-аминоэтокси) этанола составляет от 0,1 до 5000 ч/млн.

5. Добавка для водного раствора 2-(2-аминоэтокси) этанола для удаления кислотного газа, содержащая композицию органополисилоксана, имеющего полиоксиалкиленовую группу, и мелкозернистого порошка кремнезема, в количестве от 0,1 до 5000 ч/млн, при этом водный раствор содержит 40 мас.% или более 2-(2-аминоэтокси) этанола.

6. Добавка по п.5, которая представляет собой смесь от 1 до 50 мас.% мелкозернистого порошка кремнезема, имеющего удельную поверхность 50 м2/г или более, и от 50 до 99 мас.% органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (1)

где R1 обозначает моновалентную углеводородную группу, имеющую от 1 до 6 атомов углерода; X обозначает алкоксильную группу, имеющую от 1 до 4 атомов углерода, гидроксильную группу, R1 или Y; Y обозначает -R2O-(CpH2pO)q-R3; R2 обозначает бивалентную углеводородную группу, имеющую от 3 до 6 атомов углерода; R3 обозначает атом водорода, углеводородную группу, имеющую от 1 до 4 атомов углерода, или ацильную группу; m равно целому числу от 10 до 200, п равно 0 или целому числу от 1 до 50, р равно целому числу от 2 до 4, q равно целому числу от 5 до 50, причем когда п равно 0, X представляет собой Y.

7. Добавка по п.5, которая представляет собой смесь от 50 до 98 мас.% органополисилоксана, имеющего полиоксиалкиленовую группу, представленного формулой (1), от 1 до 50 мас.% мелкозернистого порошка кремнезема, имеющего удельную поверхность по БЕТ 50 м2/г или более, и от 1 до 40 мас.% неионогенного поверхностно-активного вещества.