Способ сборки железнодорожной решетки с использованием устойчивых железобетонных шпал

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту и может быть использовано при строительстве и ремонте железнодорожного пути различного назначения. Способ сборки железнодорожной решетки с использованием устойчивых железобетонных шпал включает установку закладочных и крепежных элементов, укладку шпал на сборочном стенде и крепление рельсов на шпалах. Шпалы укладывают на сборочном стенде, имеющем вращающие валики для передвижки шпал и направляющие для установки противосдвиговых уступов, впритык друг к другу, так, чтобы торцевая плоскость боковых приливов плотно прилегала к боку, не имеющему приливов, другой шпалы. Далее поджимают шпалы толкателем, затем крепят рельсы. При этом равномерность укладки обеспечивают длиной боковых приливов, расположенных на одной стороне у концов шпалы. Технический результат заключается в снижении трудоемкости, увеличении производительности сборки железнодорожных решеток. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к железнодорожному транспорту и может быть использовано при строительстве и ремонте железнодорожного пути различного назначения.

Известен способ укладки шпал в железнодорожный путь [1], который заключается в том, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм. Технический результат заключается в сокращении объема уложенной древесины, уменьшении удельного давления при одном и том же контактном напряжении от колеса вагона на балласт и земляное полотно, уменьшении изгиба рельса.

Известен способ укладки шпал в железнодорожный путь [2], включающий рельсы, шпалы, крепления рельсов к шпалам, щебеночный балласт, песчаную подушку, отличающийся тем, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Известен способ сборки высококачественной рельсошпальной решетки железнодорожного пути [3], при котором на сборочном стапеле укладываются по эпюре железобетонные шпалы, нашлальные прокладки, подкладки, подрельсовые прокладки и рельсы, а далее на собираемом звене рельсошпальной решетки в железобетонные шпалы устанавливаются закладные и клеммные болты и производится их затяжка моторными гайковертами, отличающийся тем, что после раскладки железобетонных шпал на сборочном стапеле производится сплошное измерение всех колеюобразуюших размеров железобетонных шпал и металлических подкладок поверенными металлическими рулетками, линейками и шаблонами.

Способ сборки высококачественной рельсошпальной решетки железнодорожного пути, отличающийся тем, что все железобетонные шпалы и подрельсовые подкладки со сверхнормативными отклонениями по колеюобразующим размерам считаются браком и снимаются со сборочного стапеля козловым краном.

Способ сборки высококачественной рельсошпальной решетки железнодорожного пути, отличающийся тем, что оставшиеся на сборочном стапеле кондиционные шпалы и подкладки сортируются и переукладываются козловым краном по близким значениям номинальных величин или по близким значениям допускаемых отклонений колеюобразующих размеров.

Известен способ повышения точности сборки рельсошпальной решетки железнодорожного пути [4], принятый за прототип, при котором при сборке рельсошпальной решетки на сборочном участке раскладываются по эпюре железобетонные шпалы, нашпальные прокладки, подкладки, подрельсовые прокладки и рельсы, а далее на собираемом звене рельсошпальной решетки в железобетонные шпалы устанавливаются закладные и клеммные болты и производится их затяжка моторными гайковертами, отличающийся тем, что железобетонные шпалы предварительно раскладываются на участке комплектации на транспортере, производятся сплошное измерение всех колеюобразующих размеров железобетонных шпал и отбраковка некондиционных по колеюобразующим размерам, на кондиционные шпалы, устанавливаются нашпальные прокладки, подкладки, закладные болты с двухвитковыми шайбами и гайками и производится их затяжка моторным гайковертом с крутящим моментом 15÷18 кг·м, а далее шпалы поступают на участок механической обработки и окончательной сборки.

Способ повышения точности сборки рельсошпальной решетки железнодорожного пути, отличающийся тем, что все железобетонные шпалы в собранном с подкладками виде поступают по транспортеру на участок механической обработки, где на фрезерном станке с помощью цилиндрических фрез формируются все колеюобразующие размеры железобетонных шпал с подкладками с минимально возможными отклонениями от номинальных.

Способ повышения точности сборки рельсошпальной решетки железнодорожного пути, отличающийся тем, что железобетонные шпалы в собранном с подкладками виде поступают по транспортеру на участок сборки рельсошпальной решетки по транспортеру после механической обработки подкладок по колеюобразующим размерам цилиндрическими фрезами на фрезерном станке.

Недостатками указанных способов являются необходимость замера и подгонки колеюобразующих размеров рельсового пути, трудоемкость монтажа решетки.

Задачей изобретения является снижение трудоемкости, увеличение производительности сборки железнодорожных решеток.

Для решения поставленной задачи устойчивые железобетонные шпалы укладывают на сборочном стенде, имеющем вращающиеся валики для передвижки шпал и направляющие для установки в них противосдвиговых уступов, впритык друг к другу, так, чтобы торцевая плоскость боковых приливов плотно прилегала к боку, не имеющему приливов другой шпалы, поджимают их толкателем, затем крепят рельсы, при этом равномерность и зазоры укладки обеспечивают длины боковых приливов, расположенных на одной стороне у концов шпалы.

Способ сборки железнодорожной решетки с использованием устойчивых железобетонных шпал отличается тем, что решетка для криволинейных участков железнодорожного пути собирается на роликовом стенде, имеющем криволинейные направляющие в зависимости от направления поворота (вправо, влево) из шпал с укороченной длиной правого или левого боковых приливов соответственно и угол скоса на них, который зависит от радиуса поворота железнодорожного пути и который формируют фрезерованием торцов боковых приливов.

Сущность способа поясняется чертежами:

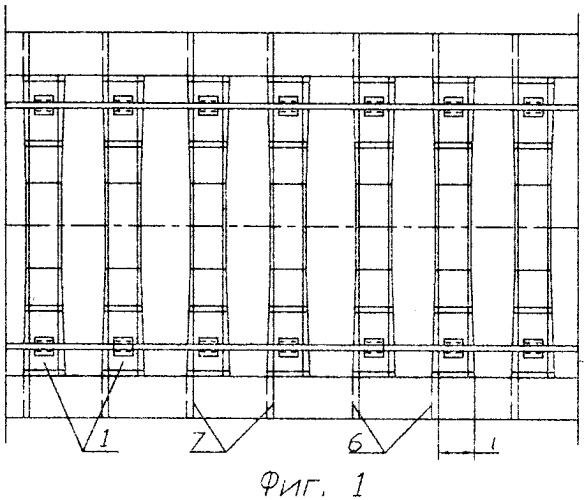

на фиг.1 представлен вид сверху сборочного стенда;

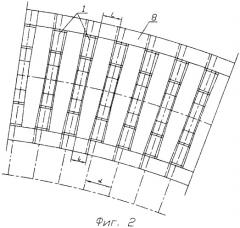

на фиг.2 - вид сверху сборочного стенда для криволинейного участка железнодорожного пути;

на фиг.3 - вид сборочного стенда сбоку.

Реализация способа сборки железнодорожной решетки с использованием устойчивых железобетонных шпал осуществляется следующим образом.

Устойчивые железобетонные шпалы 1 укладывают вместе с закладными и накладками на сборочном стенде 2, имеющем вращающиеся валики 3 для передвижки шпал и направляющие 4 для установки в них противосдвиговых приливов 5 впритык друг к другу, так, чтобы торцевая плоскость боковых приливов 6 плотно прилегала к боку, не имеющему приливов, другой шпалы 7, при этом поджимают шпалы толкателем, затем крепят рельсы, а равномерность и зазоры укладки обеспечивают длиной l боковых приливов, расположенных на одной стороне у концов шпалы.

Сборка железнодорожной решетки 8 с использованием устойчивых железобетонных шпал 1 для криволинейных участков железнодорожного пути ведется на роликовом стенде 2, имеющем криволинейные направляющие 4 в зависимости от направления поворота (вправо, влево) из шпал с укороченной длиной l1 правого или левого боковых приливов и соответственно угла скоса на них, который зависит от радиуса поворота железнодорожного пути, который формируют фрезерованием торцов боковых приливов.

Анализ предлагаемого технического решения показывает, что оно ведет к снижению трудоемкости, повышению производительности сборки железнодорожных решеток.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Патент РФ №2262565. Способ укладки шпал в железнодорожный путь. / Занегин Л.А. МПК Е01В 3/12. Заявл. 24.02.2004. Опубл. 20.10.2005. Бюл.№10.

2. Патент РФ №2004105617. Способ укладки шпал в железнодорожный путь. / Занегин Л.А. МПК Е01В 2/00. Заявл. 24.02.2004. Опубл. 10.08.2005. Бюл. №8.

3. Патент РФ №2004105001. Технологический процесс сборки высококачественной рельсошпальной решетки железнодорожного пути. / Иванов П.С., Шайдуллин Ш.П., Лесун А.Ф. и др. МПК Е01В 9/00. Заявл. 20.02.2004. Опубл. 27.07.2005. Бюл. №7.

4. Патент РФ №20046088. Способ повышения качества рельсошпальтовой решетки железнодорожного пути. / Томко С.В., Заболотский Н.П., Лимонченко A.M. и др. МПК Е01В 9/00. Заявл. 13.03.1990. Опубл. 20.10.1995. Бюл. №10.

1. Способ сборки железнодорожной решетки с использованием устойчивых железобетонных шпал, включающий установку закладочных и крепежных элементов, укладку шпал на сборочном стенде и крепление рельсов на шпалах, отличающийся тем, что шпалы укладывают на сборочном стенде, имеющем вращающие валики для передвижки шпал и направляющие для установки противосдвиговых уступов, впритык друг к другу так, чтобы торцевая плоскость боковых приливов плотно прилегала к боку, не имеющему приливов, другой шпалы, поджимают шпалы толкателем, затем крепят рельсы, при этом равномерность укладки обеспечивают длиной боковых приливов, расположенных на одной стороне у концов шпалы.

2. Способ сборки железнодорожной решетки с использованием устойчивых железобетонных шпал по п.1, отличающийся тем, что решетка для криволинейных участков железнодорожного пути собирается на роликовом стенде, имеющем криволинейные направляющие в зависимости от направления поворота (вправо, влево) из шпал с укороченной длиной правого или левого боковых приливов и углом скоса на них, который зависит от радиуса поворота железнодорожного пути и который формируют фрезерованием торцов боковых приливов.