Способ эксплуатации скважины

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности и может найти применение при эксплуатации скважины. Обеспечивает повышение долговечности обсадной колонны и скважины в целом. Сущность изобретения: по способу определяют интервалы, где проходит граница между плохо сцепленным и хорошо сцепленным с обсадной колонной цементом. Выявляют интервалы внешней коррозии обсадной колонны от агрессивных пластовых вод. Выявляют интервалы внутренней коррозии обсадной колонны. Определяют интервалы возможного порыва обсадной колонны при повышенных нагрузках - при ремонтных работах, опрессовках и при эксплуатации скважины. Учет таких интервалов как потенциально возможного источника нарушения обсадной колонны, в особенности таких интервалов, где цемент, хорошо сцепленный с обсадной колонной, - ниже цемента, плохо сцепленного с обсадной колонной. При этом ограничивают нагрузки на выявленные интервалы внешней и внутренней коррозии или изолируют эти интервалы от повышенных нагрузок. 3 ил.

Реферат

Изобретение относится к нефтяной промышленности и может найти применение при эксплуатации скважины.

Известен способ определения негерметичности обсадной колонны скважины, оборудованной колонной насосно-компрессорных труб, включающий регистрацию расхода закачиваемой в скважину жидкости расходомером, спускаемым ниже воронки колонны насосно-компрессорных труб. Регистрацию расхода закачиваемой жидкости осуществляют одновременно и на устье скважины расходомером такой же конструкции, что и спускаемый в скважину, на отрезке трубы в линии нагнетания, находящейся в промежутке между насосным агрегатом и устьем скважины. По несоответствию расходов закачиваемой воды, регистрированных расходомерами, судят о негерметичности эксплуатационной колонны. В качестве расходомеров используют расходомеры электромагнитного действия, а диаметр отрезка трубы выбирают равным диаметру эксплуатационной колонны скважины. При этом в качестве закачиваемой жидкости в скважину выбирают электропроводную жидкость (Патент РФ №2211327, опублик. 2003.08.27).

Способ основан на определении расхода. Способ сложен, требует оснащения специальными приспособлениями, не всегда достаточно точен.

Известен способ исследования на герметичность нагнетательной скважины, оборудованной насосно-компрессорными трубами, который предусматривает отбор жидкости из скважины и закачку ее обратно по межтрубному пространству. Перед отбором жидкости сначала определяют фоновое значение температуры скважины вдоль ее ствола после предварительной остановки и восстановления квазистационарного режима. При этом отбор жидкости осуществляют в количестве до одного объема ствола скважины, причем частями по равному объему. Отобранную жидкость закачивают в скважину по аналогичной схеме, что и при отборе. После каждого отбора и закачки регистрируют изменения температуры вдоль ствола скважины перемещением термометра внутри колонны насосно-компрессорных труб. Затем полученные термограммы сопоставляют с фоновым значением температуры скважины (Патент РФ 2166628, опублик. 2001.05.10).

Способ основан на определении температуры. Способ недостаточно точен вследствие влияния на термометрию большого количества факторов.

Наиболее близким к изобретению по технической сущности является способ контроля герметичности нагнетательной скважины, включающий замер давления на устье на входе в колонну насосно-компрессорных труб и в межтрубном пространстве. Регистрацию изменения давления проводят по сравнению давлений до и после остановки скважины по скорости падения давления на устье и в межтрубном пространстве после остановки работающей скважины и по сравнению давлений до и после пуска скважины под закачку по скорости повышения давления на устье и в межтрубном пространстве после пуска скважины под закачку. За критерий оценки герметичности межтрубного пространства принимают расчетную величину расхода жидкости, входящей или выходящей из межтрубного пространства скважины (Патент РФ №2246613, опублик. 2005.02.20 - прототип).

Известный способ не учитывает возможные нарушения герметичности обсадной колонны вследствие разрушения из-за повышенного давления при контроле герметичности.

В предложенном изобретении решается задача повышения долговечности обсадной колонны и скважины вцелом.

Задача решается тем, что в способе эксплуатации скважины проводят определение интервала, где проходит граница между плохосцепленным и хорошосцепленным с обсадной колонной цементом, выявление интервала внешней коррозии, определение интервала внутренней коррозии обсадной колонны, определение интервала и причины порыва обсадной колонны при повышенных нагрузках, учет таких интервалов при эксплуатации скважины как потенциально возможного источника нарушения, при ремонтных работах, опрессовках и при эксплуатации скважины изоляция такого интервала от повышенных нагрузок или ограничение нагрузок на выявленные интервалы.

Сущность изобретения

Весьма часто при опрессовке, проводимой без учета состояния обсадной колонны скважины, происходит порыв в интервалах, ослабленных коррозией от внешних или внутренних источников. То же самое наблюдается при эксплуатации скважины на форсированных режимах закачки рабочего агента или при ремонтных работах, связанных с закачкой интенсифицирующих или изолирующих материалов под повышенным давлением, при гидроразрыве пласта и т.п. При этом вместо отремонтированной или ранее работоспособной скважины получают скважину с нарушениями обсадной колонны, которую снова следует ремонтировать. В то же время соблюдение условий эксплуатации скважины, при которых не происходит разрушения обсадной колонны под действием повышенных нагрузок позволяет продлить межремонтный период или вообще сохранить работоспособность скважины на долгие годы, т.е. повысить долговечность скважины. В предложенном изобретении решается задача повышения долговечности скважины. Задача решается следующим образом.

При эксплуатации скважины проводят определение интервала, где проходит граница между плохосцепленным и хорошосцепленным с обсадной колонной цементом. Выявляют интервал внешней коррозии от агрессивных пластовых вод различных горизонтов, могущий привести к коррозии внешней стороны обсадной колонны и ее ослаблению. Определяют интервал внутренней коррозии обсадной колонны, который как правило располагается в интервале между пакером и интервалом перфорации продуктивного пласта. Выше пакера в межтрубном пространстве между обсадной колонной и колонной насосно-компрессорных труб обычно находится антикоррозионная жидкость или жидкость, не вызывающая коррозии типа обезвоженной и обессоленной нефти. Эти интервалы анализируют на коррозионную активность и определяют степень опасности коррозионного разрушения обсадной колонны в этих интервалах. Выявляют наиболее опасные интервалы, что позволяет определить интервалы и причины порыва обсадной колонны при повышенных нагрузках. Проводят учет таких интервалов при эксплуатации скважины как потенциально возможного источника нарушения. При ремонтных работах, опрессовках и при эксплуатации скважины изолируют такие интервалы от повышенных нагрузок или ограничивают нагрузки на выявленные интервалы. Для защиты от внутренней коррозии сокращают интервал между интервалом перфорации и пакером на колонне насосно-компрессорных труб до минимально возможной величины.

Пример конкретного выполнения

На балансе нефтегазодобывающего управления находятся 766 скважин. Из них 486 скважин числятся в эксплуатационном фонде, 280 скважин в неэксплуатационном фонде. Проблема порывов обсадных колонн была актуальной всегда при эксплуатации нагнетательных скважин. Здесь сказывается влияние нескольких факторов, главными из которых являются влияние агрессивной среды и высокое давление. На данный момент на балансе 121 скважина, на которых когда-либо были нарушения обсадных колонн. Из них 94 скважин находятся на Бавлинском месторождении, 27 скважин на Сабанчинском месторождении. Из 121 скважин: 77 скважин находятся в эксплуатационном фонде, 44 в неэксплуатационном фонде. 38 неэксплуатационных скважин на Бавлинском месторождении, 6 неэксплуатационных скважин на Сабанчинском месторождении.

Из скважин эксплуатационного фонда, на которых когда-либо были нарушения эксплуатационных колонн, 4 скважины в бездействии - все на Бавлинском месторождении. Из скважин неэксплуатационного фонда, на которых когда-либо были нарушения эксплуатационных колонн, на Бавлинском месторождении 11 скважин находятся в консервации, 6 скважин пьезометрических, 21 скважина ликвидирована. На Сабанчинском месторождении 4 скважины в консервации, 2 скважины ликвидированы.

Из 56 эксплуатационных скважин Бавлинского месторождения на 8 скважинах осуществляется закачка пресной воды, на остальных 48 скважинах - закачка сточной воды. Из 21 эксплуатационных скважин Сабанчинского месторождения на 2 осуществляется закачка пресной воды, на 1 - закачка пластовой девонской воды, на остальных 18 скважинах - закачка сточной угленосной воды.

Таким образом, на Бавлинском месторождении соотношение эксплуатационных скважин с нарушениями эксплуатационных колонн, на которых производится закачка пресной воды, к скважинам, на которых производится закачка сточной воды, в процентном соотношении составляет: 14,2%-85,8%. При этом по всему фонду Бавлинского месторождения это соотношение составляет: 14,1%-85,9%.

Делают вывод том, что влияние закачиваемой агрессивной среды, под которой мы понимаем закачку сточной воды, минимально. Закачка антикоррозийной жидкости, установка пакеров отсекли влияние внешних факторов практически на 100%.

Из 121 скважины, на которых были когда-либо нарушения эксплуатационных колонн, на 93 скважинах было по 1 нарушению, на 22 скважинах было по 2 нарушения, на 4 скважинах было по 3 нарушения, на 1 скважине было 4 нарушения и еще на 1 скважине - 5 нарушений. Таким образом, всего было 158 нарушений.

Проводят определение горизонтов, напротив которых нарушений было больше всего.

Казанский ярус - 8,2% нарушений, уфимская свита - 6,8%, кунгурский ярус - 5,2%, артинский горизонт - 8,3%. Но, как и ожидалось, больше всего порывов было напротив горизонтов, воды которых более коррозионно агрессивны. Тульский горизонт - 8,3%, турнейский ярус - 10,5%. Но абсолютным рекордсменом здесь является серпуховско-окский подъярус - 32,3% нарушений. Меньше нарушений было напротив угленосного горизонта - 3%.

Мощность пластов разная, поэтому пересчитывают количество порывов на 1 м. Были взяты случайно выбранные геологические разрезы скважин и получены средние мощности выбранных горизонтов, на которых было больше всего порывов:

1. Казанский ярус - 124 м.

2. Уфимская свита - 107 м.

3. Кунгурский ярус - 63 м.

4. Артинский горизонт - 175 м.

5. Серпуховско-окский подъярус - 294 м.

6. Тульский горизонт - 32 м.

7. Угленосный горизонт - 17 м.

8. Турнейский ярус - 95 м.

Пересчитав количество порывов по данным горизонтам на мощность пластов, получим следующие значения:

1. Казанский Ярус - 0,09 порывов на 1 метр мощности пласта.

2. Уфимская свита - 0,08 порывов на 1 метр мощности пласта.

3. Кунгурский ярус - 0,11 порывов на 1 метр мощности пласта.

4. Артинский горизонт - 0,06 порывов на 1 метр мощности пласта.

5. Серпуховско-окский подъярус - 0,15 порывов на 1 метр мощности пласта.

6. Тульский горизонт - 0,34 порывов на 1 метр мощности пласта.

7. Угленосный горизонт - 0,24 порывов на 1 метр мощности пласта.

8. Турнейский ярус- 0,15 порывов на 1 метр мощности пласта.

Чтобы подтвердить возможность внешней коррозии, посмотрим качество сцепления цемента с колонной в серпуховско-окском подъярусе напротив нарушений эксплуатационных колонн. Анализ показал, что хорошее сцепление цемента в изученных интервалах напротив нарушений наблюдается только на 45,5% скважин. Остальные 54,5% распределились следующим образом: частичное сцепление - 33,5%, плохое сцепление - 15% и на 6% скважин цемент отсутствует.

Таким образом, возможность внешней коррозии очевидна.

Как показал анализ, очень часто нарушение происходило в том месте, где проходила граница между плохосцепленным цементом и хорошосцепленным цементом, причем хорошосцепленный цемент был ниже. Аналитически можно представить возможность попадания пластовой коррозионно-активной воды через плохосцепленный цемент в область эксплуатационной колонны и удержание ее в этом интервале хорошосцепленным цементом, что приводило к внешней коррозии металла обсадной колонны.

Коррозионная активность пластовых вод серпуховско-окского, тульского, угленосного, турнейского горизонтов обусловлена наличием в этих водах сероводорода, кислорода, сульфатвосстанавливающих бактерий. По химическому составу воды хлоркальциевого типа.

Но как показывает анализ, пик количества нарушений приходится на тульский горизонт.

Одной из причин повышения количества нарушений в тульском горизонте могут быть повышенные нагрузки в этом интервале при опрессовке колонны. Повышенные нагрузки в этом интервале при опрессовке возможны, если:

1. эксплуатационный горизонт - бобриковский;

2. пакер для опрессовки во время ремонтов устанавливался ниже интервала нарушения;

3. нарушения были выявлены при опрессовке обсадной колонны.

Было проанализировано 10 скважин Бавлинского месторождения, на которых были выявлены нарушения напротив тульского горизонта. Из них 3 неэксплуатационные.

У всех скважин эксплуатационный горизонт - бобриковский. Как было выяснено, повышенные нагрузки могли возникнуть не только при опрессовке, но и при других операциях - обработке призабойной зоны, гидроразрыве пласта.

Кроме этого возможна механическая нагрузка на обсадную колонну при обработке гидроскребком.

Анализ по скважинам следующий:

1. скважина 104 - при капитальном ремонте скважины в октябре 1988 года при обработке призабойной зоны начальное давление было 14 МПа, в процессе обработки снизилось до 11 МПа, после обработки геофизические исследования в процессе этого же ремонта выявили нарушение. Максимальная нагрузка пришлась именно на интервал нарушения;

2. скважина 105 - при капитальном ремонте скважины в ноябре 1995 года в интервале 1140-1160 м была проведена проработка обсадной колонны гидроскребком. После проработки на глубине 1158 м геофизические исследования выявили нарушение;

3. скважина 106 - при капитальном ремонте скважины в феврале 1970 года был проведен гидроразрыв пласта. Пакер был установлен на глубине 1272 м. Давление составляло 27-30 МПа. Сразу после гидроразрыва геофизические исследования определили нарушение на глубине 127,4 МПа;

4. скважина 107 - при капитальном ремонте скважины в июне 1983 года обработка призабойной зоны, а затем испытание на приемистость проводилось под давлением 15 МПа. По заключению колонна нарушена при проведении работ по увеличению приемистости;

5. скважина 108 - при капитальном ремонте скважины в сентябре 2001 года была проведена проработка гидроскребком в интервале 1050-1235 м. После проработки гидродинамические исследования выявили нарушение в интервале 1175-1176 м;

6. скважина 109 - при капитальном ремонте скважины в июне 1991 года после подъема колонны насосно-компрессорных труб были проведены геофизические исследования. Они показали герметичность колонны. Затем была проведена опрессовка давлением 15 МПа. Колонна оказалась негерметичной. Затем снова были проведены геофизические исследования. Они показали порыв обсадной колонны на глубине 1280 м. Пакер устанавливался на глубине 1288 м. Понятно, что порыв возник при опрессовке.

Итак, в 6 из 10 случаев причиной порывов были повышенные нагрузки на обсадную колонну, возникшие:

а) в двух случаях - из-за проработки гидроскребком,

б) в одном случае - из-за проведения гидроразрыва пласта,

в) в двух случаях - из-за повышенного давления при обработке призабойной зоны.

г) в одном случае - при опрессовке.

Свою роль сыграла внешняя коррозия. Но в случае с нарушениями напротив тульского горизонта есть еще один фактор - внутренняя коррозия. Как показал анализ, это касается как скважин, в которые закачивается сточная вода, так и скважин, в которые закачивается пресная вода. Дело в том, что если эксплуатационный горизонт - бобриковский, а башмак колонны насосно-компрессорных труб находится на 20-30 м выше интервала перфорации, т.е. как раз напротив тульского горизонта, то данный участок обсадной колонны остается незащищенным антикоррозионной жидкостью, закачиваемой в межтрубное пространство. В пресных скважинах при остановке закачки в этот участок попадает пластовая вода, которая может содержать сероводород, кислород, сульфатвосстанавливающие бактерии.

Суммарное воздействие внешней, внутренней коррозии и повышенных нагрузок на э/к и явилось причиной повышенного числа нарушений обсадной колонны напротив тульского горизонта.

Рассмотрим вне связи с горизонтами еще один важный участок обсадной колонны - участок между башмаком колонны насосно-компрессорных труб и интервалом перфорации, а мощность этого участка условно примем 20 м. Получаем, что 10% нарушений приходятся на этот интервал.

При этом, пересчитав количество порывов по данному интервалу на 20 м, получим: 0,65 порыв на 1 м, т.е. почти в 2 раза больше, чем напротив тульского горизонта.

Основной причиной этого, конечно, явилась внутренняя коррозия. По-видимому, увеличенное количество нарушений напротив тульского горизонта объясняется тем, что он расположен как раз в интервале башмак колонны насосно-компрессорных труб - кровля перфорированного пласта. Впрочем, влияние самого пласта с его агрессивной пластовой водой нельзя отбрасывать на последнюю роль - ведь на скважинах, где эксплуатируются девонские пласты, на участке между башмаком колонны насосно-компрессорных труб и интервалом перфорации нарушений практически не было. Из-за отсутствия нарушений в интервале башмак колонны насосно-компрессорных труб - кровля перфорированного пласта на скважинах, где эксплуатируются девонские пласты, все-таки необходимо выделить в отдельный проблемный участок обсадной колонны, на котором было больше всего нарушений: интервал между башмаком колонны насосно-компрессорных труб и кровлей перфорированного пласта на скважинах, где эксплуатационным является бобриковский горизонт. Интервал 20 м-40 м от кровли перфорированного участка также является достаточно проблемным - 0,2 нарушений на один м. Т.е. по причине сочетания внешней и внутренней коррозии участок обсадной колонны напротив тульского горизонта на скважинах, эксплуатирующих угленосный горизонт, полностью является зоной риска нарушений.

По результатам анализа можно сделать следующие выводы.

1. Основными причинами нарушений являются:

а) внешняя коррозия, обусловленная действием пластовых вод,

б) повышенная нагрузка на обсадную колонну, под которой нужно понимать не только повышенное давление закачки, но и повышенное давление при технологических операциях капитального ремонта скважин, а также механические повреждения обсадной колонны при капитальном ремонте скважины,

в) внутренняя коррозия, возникающая на незащищенных антикоррозийной жидкостью участках эксплуатационной колонны.

2. Повышенное количество порывов отмечается на участке обсадной колонны, который почти всегда остается незащищенным как антикоррозийной защитой, так и пакером, т.е. в интервале башмак колонны насосно-компрессорных труб - кровля перфорированного пласта на скважинах, где эксплуатационным является угленосный горизонт.

3. При технологических операциях капитального ремонта скважин необходимо учитывать риск возникновения нарушения обсадной колонны напротив горизонта, близлежащего к эксплуатационному. Поэтому в некоторых случаях проводить операции с установкой пакера на 5-10 м выше интервала перфорации (обычно они проводятся с установкой пакера на 20 м выше интервала перфорации). При опрессовке обсадной колонны, наоборот, пакер можно устанавливать на 30-50 м выше интервала перфорации, оставляя тульский горизонт ниже пакера. Очень часто опрессовка обсадной колонны проводится совместно с геофизическими исследованиями. Геофизические исследования не могут выявить нарушение обсадной колонны, если оно находится выше уровня воды, поэтому часто дополнительно проводится опрессовка обсадной колонны. Если геофизические исследования показали, что напротив тульского горизонта нарушений нет, то можно установить пакер выше этого горизонта.

В этих условиях предлагаются следующие модели.

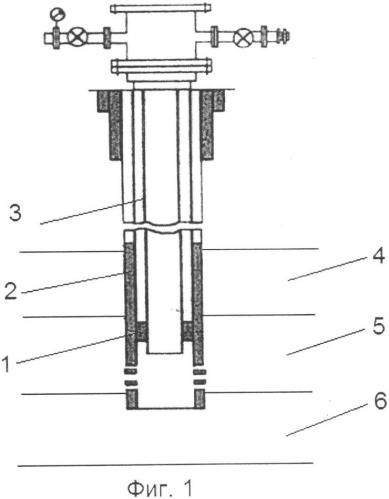

Первая модель (фиг.1): установка пакера 1 при опрессовке обсадной колонны 2 через колонну насосно-компрессорных труб 3 под подошвой тульского горизонта 4 при выполнении обработки призабойной зоны, гидроразрыве пласта на скважинах, где эксплуатационным является угленосный горизонт 5, находящийся над турнейским ярусом 6, и где при этом остается запас 5-10 м до интервала перфорации. При этом вся нагрузка при обработке призабойной зоны, гидроразрыве пласта будет приходиться на эксплуатационный горизонт.

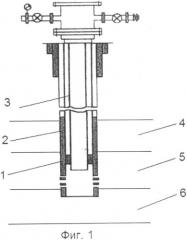

Вторая модель (фиг.2): установка пакера 1 при опрессовке обсадной колонны 2 через колонну насосно-компрессорных труб 3 над кровлей тульского горизонта 4 на скважинах, где эксплуатационным является угленосный горизонт 5, находящийся над турнейским ярусом 6. При этом при опрессовке исключается нагрузка на обсадную колонну 2 напротив тульского горизонта 4, а герметичность этого участка определяется при геофизических исследованиях скважины.

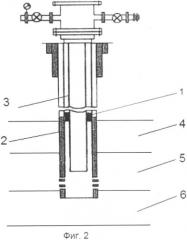

Третья модель (фиг.3): установка пакера 1 при опрессовке обсадной колонны 2 при спуске колонны насосно-компрессорных труб 3 до верхней границы эксплуатируемого горизонта на скважинах, где эксплуатационным является угленосный горизонт 5, находящийся под тульским горизонтом 4 и над турнейским ярусом 6. При этом закачиваемая коррозионно-агрессивная сточная вода не воздействует на участки обсадной колонны 2, расположенные выше угленосного горизонта 5 и защищенные антикоррозийной жидкостью.

Применение предложенного способа позволит увеличить долговечность обсадной колонны и скважины вцелом.

Способ эксплуатации скважины, включающий определение интервала, где проходит граница между плохо сцепленным и хорошо сцепленным с обсадной колонной цементом, выявление интервала внешней коррозии обсадной колонны от агрессивных пластовых вод, выявление интервала внутренней коррозии обсадной колонны, определение интервала возможного порыва обсадной колонны при повышенных нагрузках - при ремонтных работах, опрессовках и при эксплуатации скважины и учет таких интервалов как потенциально возможного источника нарушения обсадной колонны, в особенности таких интервалов, где цемент, хорошо сцепленный с обсадной колонной, ниже цемента, плохо сцепленного с обсадной колонной, при этом ограничивают нагрузки на выявленные интервалы внешней и внутренней коррозии или изолируют эти интервалы от повышенных нагрузок.