Резьбовое трубчатое соединение с постепенно увеличивающимся в осевом направлении натягом резьбы

Иллюстрации

Показать всеИзобретение относится к резьбовому трубчатому соединению и применяется для нефтяных и газовых скважин. Резьбовое соединение содержит, по меньшей мере, одну контактную зону, отстоящую в осевом направлении от резьб. Охватываемый и охватывающий элементы находятся в уплотненном контакте через несущие поверхности, соответственно образованные выпуклой поверхностью и конической поверхностью. Такая контактная зона обеспечивает уплотнение от проникновения текучей среды, несмотря на неточность позиционирования охватываемого и охватывающего элементов, в конце свинчивания, благодаря геометрическим характеристикам резьбы. 30 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к резьбовому трубчатому соединению, содержащему охватываемый трубчатый элемент, имеющий наружную резьбу, и охватывающий трубчатый элемент, имеющий внутреннюю резьбу, которая взаимодействует при свинчивании с наружной резьбой, при этом осевая ширина витков указанной резьбы и/или интервалы между этими витками постепенно изменяются вдоль оси указанного соединения на по меньшей мере части осевой длины этой резьбы так, что витки каждой резьбы размещены с осевым зазором в интервалах взаимодействующей резьбы в начале свинчивания, при этом зазор постепенно уменьшается до тех пор, пока не станет равным нулю во время свинчивания.

Термин «уплотненный контакт», используемый в настоящем описании, означает контакт между двумя поверхностями, плотно прижатыми друг к другу для создания уплотнения металл-металл, в частности, газонепроницаемого уплотнения.

Резьбовые соединения такого типа хорошо известны, в частности, для использования на нефтяных и газовых скважинах. Такая резьба имеет витки с профилем в форме «ласточкин хвост», как, например, описано в патентах США Re 30647 и Re 34467. Она имеет ряд недостатков. Во-первых, геометрические характеристики резьбы с постепенно увеличивающимся натягом не могут обеспечить газонепроницаемого уплотнения. Такое уплотнение трудно получить, когда упирающиеся поверхности отделены от резьбы; уплотняющие поверхности требуют очень точного относительного позиционирования двух элементов. Однако на окончательное относительное положение этих элементов в данном случае сильное влияние оказывают производственные допуски на витках резьбы. Применение конических уплотняющих поверхностей с небольшой конусностью и, следовательно, небольшим углом при вершине, которые более толерантны к осевому положению, не дают удовлетворительного решения, поскольку такие несущие поверхности чрезвычайно чувствительны к истиранию, которое выводит их из строя всего через несколько операций сращивания-разъединения.

Другим недостатком указанных известных резьбовых соединений является то, что геометрические характеристики резьбы не способствуют выходу консистентной смазки, используемой при свинчивании. Эта консистентная смазка может локально накапливаться, например, между гребнями и впадинами профиля резьбы, и в ней возникает очень высокое давление, которое в свою очередь мешает нужному позиционированию элементов и контакту уплотняющих поверхностей.

Настоящее изобретение направлено на устранение всех указанных выше недостатков и на максимизацию осевой эффективной длины контакта под нагрузкой (внутреннее или внешнее давление, осевое растяжение или сжатие) на уплотняющие поверхности.

Целью настоящего изобретения является создание резьбового соединения, способного сопротивляться циклическим механическим нагрузкам (усталости).

Согласно изобретению создано резьбовое трубчатое соединение, содержащее охватываемый трубчатый элемент, имеющий наружную резьбу, и охватывающий трубчатый элемент, имеющий внутреннюю резьбу, взаимодействующую при свинчивании с наружной резьбой, при этом осевая ширина витков указанных резьб и/или интервалы между витками постепенно меняются вдоль оси соединения на по меньшей мере части осевой длины резьб так, что витки каждой резьбы размещаются с осевым зазором в интервалах другой резьбы в начале свинчивания, отличающееся тем, что содержит по меньшей мере одну контактную зону, отстоящую в осевом направлении от резьбы от свободного конца соответственно охватываемого или охватывающего элемента и определенную несущими поверхностями, соответственно образованными выпуклой поверхностью охватываемого элемента и конической поверхностью охватывающего элемента, при этом осевой зазор между витками каждой резьбы постепенно уменьшается до нуля в конце свинчивания при окончательном положении резьб и достигается уплотненный контакт охватываемого и охватывающего элементов.

Указанная выпуклая поверхность может иметь образующую с радиусом кривизны 30-80 мм.

Тангенс половины угла при вершине конуса конической поверхности может составлять 0,025-0,075.

Одна контактная зона в осевом направлении может быть расположена между резьбами и свободным концом охватываемого элемента.

Другая контактная зона может быть расположена в осевом направлении между резьбами и свободным концом охватывающего элемента.

Каждая контактная зона отстоит в осевом направлении от свободного конца соответственно охватываемого или охватывающего элемента по меньшей мере на 3 мм.

Выпуклая поверхность и коническая поверхность могут быть выполнены на элементе, имеющем свободный конец, и на другом элементе, соответственно.

Выпуклая поверхность может проходить в направлении свободного конца охватываемого элемента, а вторая коническая поверхность может проходить по касательной к выпуклой поверхности.

Промежуточная контактная зона может быть расположена между двумя участками каждой резьбы.

Выпуклая поверхность и коническая поверхность могут принадлежать к охватываемому и охватывающему элементам соответственно.

Охватываемый и охватывающий элементы могут не содержать осевых упорных поверхностей.

Осевая ширина витков резьб и/или интервалов между указанными витками может постепенно меняться по всей осевой длине этих резьб или по всей осевой длине каждого из участков (3а, 3b, 4а, 4b) резьб.

Резьбы могут быть выполнены коническими.

Промежуточная контактная зона может быть расположена между двумя участками каждой резьбы, резьбы могут быть выполнены коническими, и конические поверхности, имеющие линии, соединяющие гомологические точки на разных витках, как образующие для двух участков одной и той же резьбы, соответственно, по существу могут совпадать или не совпадать.

Конические поверхности могут радиально отстоять друг от друга по меньшей мере на одну глубину резьбы.

Витки резьбы могут иметь профиль типа «ласточкин хвост». При этом гребни и впадины профиля резьб могут быть параллельны оси резьбового соединения.

Охватываемый элемент может быть расположен на трубе большой длины, и его минимальная радиальная толщина между резьбовым участком, наиболее удаленным от свободного конца охватываемого элемента и промежуточной контактной зоной, составляет по меньшей мере 60% от радиальной толщины на длине трубы.

Соединение может содержать две контактные зоны из контактной зоны, расположенной в осевом направлении между резьбами и свободным концом охватываемого элемента, контактной зоны, расположенной в осевом направлении между резьбами и свободным концом охватывающего элемента, и промежуточной контактной зоны, расположенной между двумя участками каждой резьбы.

Канавка может быть выполнена на гребне профиля наружной резьбы или внутренней резьбы и проходить по винтовой траектории этой резьбы для обеспечения выхода смазки, и заканчивается в кольцевом разгрузочном пространстве между охватываемым и охватывающим элементами на конце резьбы или соответствующего резьбового участка. Эта канавка может иметь ширину, приблизительно равную 0,4 мм. Канавка может иметь глубину, приблизительно равную 0,4 мм.

Для наружной резьбы и/или внутренней резьбы нагружающая поверхность соединена с гребнем профиля или впадиной профиля резьбы через закругленный участок, профиль которого по существу образован двумя дугами окружности, проходящими по касательной друг к другу, при этом дуга, примыкающая к нагружающей поверхности, имеет меньший радиус кривизны, чем другая дуга. Радиус дуги, примыкающей к нагружающей поверхности, составляет 0,1-0,2 мм. Радиус другой дуги составляет 0,8-1,2 мм.

Наружная и внутренняя резьба могут не иметь натяга на впадинах и гребнях профиля резьбы на всех витках или на части витков.

Наружная и внутренняя резьба могут иметь натяг на впадинах и гребнях профиля резьбы на всех витках или на части витков.

Наружная и внутренняя резьбы могут иметь натяг на впадинах профиля первой резьбы и на гребнях профиля второй резьбы на всей длине резьбы или на ее части, при этом между впадинами профиля второй резьбы и гребнями профиля первой резьбы имеется радиальный зазор, который может составлять по меньшей мере 0,05 мм.

Другие характеристики и преимущества настоящего изобретения более подробно будут описаны ниже со ссылками на прилагаемые чертежи, на которых изображено следующее:

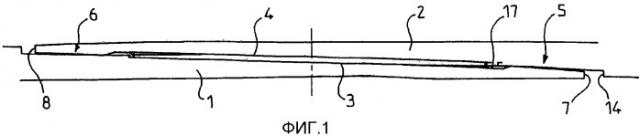

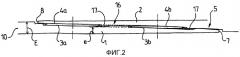

фиг.1-3 изображают продольное половинное сечение трех трубчатых резьбовых соединений по настоящему изобретению для нефтяных и газовых скважин;

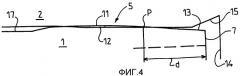

фиг.4 изображает частичный вид в увеличенном масштабе любого из соединений по фиг.1-3 у свободного конца охватываемого элемента;

фиг.5 и 6 изображают частичные продольные сечения в еще более увеличенном масштабе, каждое из которых показывает один виток резьбы соединения по настоящему изобретению;

фиг.5А изображает деталь А по фиг.5 в увеличенном масштабе.

фиг.7 и 8 изображают частичное продольное сечение нескольких витков наружной и внутренней резьбы соединения по настоящему изобретению в соединенном положении для соединения с натягом и для соединения без натяга, соответственно;

фиг.9 изображает частичное сечение, показывающее несколько витков наружной резьбы соединения по настоящему изобретению, при этом осевая ширина витков резьбы и осевая ширина впадин профиля этой резьбы постепенно увеличивается и уменьшается, соответственно, от свободного конца охватываемого элемента;

фиг.10 изображает варианты соединения по фиг.7 и 8.

Резьбовое трубчатое соединение, показанное на фиг.1, содержит охватываемый трубчатый элемент 1 и охватывающий трубчатый элемент 2, каждый их которых расположен на трубе большой длины, полностью на чертежах не показанной, и снабжен соответствующими коническими резьбами 3 и 4, которые взаимодействуют друг с другом для сборки друг с другом при свинчивании одного элемента с другим. Резьбы 3 и 4 относятся к известному типу с постепенным изменением осевой ширины витков и/или интервалов между витками так, что во время соединения возникает постепенно увеличивающийся осевой натяг вплоть до окончательно заблокированного положения.

Согласно настоящему изобретению уплотнение как против текущей среды, находящейся внутри трубчатого соединения, так и от среды, находящейся извне, обеспечивается двумя контактными зонами 5, 6, расположенными по обе стороны от резьб 3, 4 в осевом направлении, рядом со свободным концом 7 охватываемого элемента и свободным концом 8 охватывающего элемента.

Контактная зона 5 в увеличенном масштабе показана на фиг.4. Для определения этой контактной зоны, охватываемый элемент 1 имеет выпуклую поверхность 11, повернутую радиально наружу и диаметр которой уменьшается в направлении к свободному концу 7. Образующая поверхности 11 имеет форму дуги окружности с радиусом от 40 до 80 мм. На охватывающем элементе 2 к этой выпуклой поверхности 11 обращена коническая поверхность 12, радиально повернутая внутрь и диаметр которой увеличивается в направлении свободного конца 7 охватываемого элемента, т.е. от свободного конца 8 охватывающего элемента. Тангенс половины угла при вершине конуса поверхности 12 составляет от 0,025 до 0,075, т.е. конусность составляет 5-15%. Для иллюстрации поверхности 11 и 12 на фиг.4 показаны в их исходной геометрической форме до свинчивания, но в относительном положении, соответствующем концу свинчивания резьбового соединения, поэтому образующие этих поверхностей пересекают одна другую. Очевидно, что в реальности во время свинчивания возникает постепенная деформация этих поверхностей, приводящая к уплотнению за счет радиального натяга. Собственно контактная зона или эффективная контактная зона между поверхностями 11 и 12 имеет определенную длину и заканчивается в точке Р, которая отстоит от свободного конца 7 охватываемого элемента на расстояние d, равное, преимущественно, по меньшей мере 3 мм.

Изобретатели обнаружили, что такая контактная зона между конической поверхностью и выпуклой поверхностью создает высокоэффективную осевую ширину контакта и по существу параболическое распределение контактного давления вдоль эффективной контактной зоны, в отличие от контактных зон между двумя коническими поверхностями, которые имеют две узкие эффективные контактные зоны на концах контактной зоны.

Геометрия контактной зоны по настоящему изобретению создает хорошую эффективную ширину контакта несмотря на различия в осевом позиционировании собранных элементов, вызванных допусками на обработку, и эффективная контактная зона, плавающая вдоль выпуклого участка выпуклой поверхности 11, сохраняет параболический профиль локального контактного давления.

В этом отношении преимуществом является то, что осевая длина контактных поверхностей 11, 12 превышает осевые изменения позиционирования эффективной контактной зоны. Предпочтительно, осевая длина контактных поверхностей 11, 12 больше или равна 3,5 мм.

Это же происходит и в условиях эксплуатации, когда напряжения, воздействию которых подвергаются резьбовые элементы соединения (в частности, внутреннее и внешнее давление), вызывают качание контактных поверхностей 11, 12.

Геометрия контактной зоны по настоящему изобретению оказалась особенно полезной для обеспечения уплотнения, когда соединение подвергается воздействию высокого внутреннего давления после того, как на него воздействовало высокое внешнее давление.

Слишком острый конус (<5%) для поверхности 12 приводит к возникновению риска истирания при свинчивании, а слишком тупой конус (>15%) требует слишком жестких производственных допусков.

Слишком большой радиус (>80 мм) выпуклой поверхности 11 имеет недостатки, аналогичные недостаткам, характерным для контакта конус-конус.

Слишком малый радиус (<30 мм) этой выпуклой поверхности приводит к недостаточной эффективной ширине контакта.

Расстояние между точкой Р и свободным концом 7, равное по меньшей мере 3 мм, увеличивает радиальную жесткость охватываемой кромки, на которой сформирована выпуклая поверхность 11, что позволяет увеличивать контактное давление для данного сечения материала в точке Р.

Расстояние d предпочтительно составляет 4-10 мм и, в частности, меняется с изменением диаметра трубы.

В приведенном варианте выпуклая поверхность 11 охватываемого элемента проходит за точку Р и соединяется по касательной с конической поверхностью 13 с половиной угла при вершине, равной 7°, которая доходит до свободного конца 7 указанного элемента, который представляет собой плоскую поверхность, проходящую перпендикулярно оси резьбового соединения. Коническая поверхность 12 проходит за точку Р и завершается затыловочной канавкой 15, проходящей до уступа 14 свободного конца 7 и имеющей плоскую кольцевую форму, перпендикулярную оси резьбового соединения.

Свинчивание этих элементов не ограничивается какими-либо осевыми упорными поверхностями. В частности, конец 7 и уступ 14 не упираются друг в друга и не играют никакой роли во взаимодействии элементов 1 и 2. Затыловочная канавка между конической поверхностью 12 и уступом 14 также не играет никакой роли во взаимодействии элементов 1 и 2.

Наоборот, коническая поверхность между выпуклой поверхностью 11 и концом 7 может предварительно центрировать охватываемый элемент, когда он взаимодействует с охватывающим элементом до начала свинчивания без риска повредить контактные поверхности 11 и 12.

Далее, это может сохранять достаточную толщину материала на конце 7 для данного расстояния между этим концом и точкой Р относительно охватывающего элемента, где выпуклая поверхность 11 доходила бы до свободного конца.

На другом конце выпуклой поверхности 11 выполнена кольцевая канавка 17, которая позволяет выполнить заход наружной резьбы 3.

Предпочтительно толщина металла на охватываемом элементе 1 на дне этой канавки составляет по меньшей мере 30% от толщины трубы для предотвращения радиального отклонения в направлении оси этой зоны.

Контактная зона 6 сформирована выпуклой поверхностью и конической поверхностью с такими же геометрическими характеристиками, как и поверхности 11 и 12 зоны 5, в этом случае выполненными на охватывающем элементе и охватываемом элементе, соответственно. Эффективная контактная зона отстоит от свободного конца 8 охватывающего элемента на расстояние по меньшей мере 3 мм. Изобретатели установили, что такое расстояние может существенно увеличить давление контакта в зонах 5 и 6. Контактная зона 5 создает герметичное уплотнение для внутренней полости трубчатого соединения, а контактная зона 6 создает герметичное уплотнение от внешней среды.

В отличие от резьб 3 и 4 по фиг.1, которые выполнены непрерывными, каждая резьба трубчатого соединения по фиг.2 разделена на два участка, отделенных друг от друга в осевом направлении, а именно на участок 3а наружной резьбы, взаимодействующий с участком 4а внутренней резьбы, и участок 3b наружной резьбы, взаимодействующий с участком 4b внутренней резьбы, при этом участки 3а и 4а расположены ближе к свободному концу 8 охватывающего элемента, а участки 3b и 4b расположены ближе к свободному концу 7 охватываемого элемента 1. Характеристические точки профиля резьбы, например впадины стыкующих поверхностей профиля резьбы участков 3а и 3b, расположены на по существу совпадающих конических поверхностях, что справедливо и для резьбовых участков 4а и 4b. Термин «по существу совпадающие» означает, что эти конические поверхности разделены на радиальное расстояние, не превышающее нескольких десятых миллиметра. Постепенное изменение осевой ширины витков резьбы и/или интервалов между ними здесь присутствует на каждом участке резьбы, преимущественно на всей длине каждого из них.

Уплотнение соединения по фиг.2 по направлению к внутренней полости обеспечивается контактной зоной 5, которая идентична показанной на фиг.1. В отношении уплотнения по направлению к внешней среде, контактная зона 6 по фиг.1 заменена на промежуточную контактную зону 16, расположенную между резьбовыми участками 3а и 4а и резьбовыми участками 3b и 4b. Контактная зона 16 образована выпуклой поверхностью на охватываемом элементе и конической поверхностью на охватывающем элементе и имеет геометрические характеристики, описанные выше для контактной зоны 5 по фиг.1.

Для резьбы с профилем «ласточкин хвост» (см. ниже) минимальная радиальная толщина е охватываемого элемента 1 между его резьбовым участком 3а и контактной зоной 16 составляет по меньшей мере 60% от радиальной толщины Е на длине длинной трубы 10, частью которой он является. Изобретатели установили, что геометрия профиля резьбы в форме «ласточкиного хвоста» увеличивает радиальную жесткость соединения по сравнению с резьбами, которые обычно называют «трапецеидальными», в которых осевая ширина уменьшается от впадины профиля резьбы к его гребню.

Трубчатое соединение по фиг.3 отличается от соединения по фиг.2 радиальным смещением между витками резьбы резьбовых участков 3а и 4а и витками резьбы резьбовых участков 3b и 4b; впадины и гребни нагружающих поверхностей и стыкующих поверхностей профиля витков резьбы участков 3а и 4b расположены на конических поверхностях большего диаметра, чем принадлежащие к резьбовым участкам 3b и 4b. Такое радиальное смещение больше, чем радиальная глубина резьбы. Герметичное уплотнение такого соединения создается внутренней контактной зоной 5, подобной контактным зонам 5 по фиг.1 и 2, и промежуточной контактной зоной 16, подобной контактной зоне 16 по фиг.2.

На фиг.5 представлено частичное сечение по осевой плоскости охватываемого элемента резьбового соединения 1 по настоящему изобретению, где показан один виток 18 резьбы этого элемента.

Виток 18 имеет известный профиль «ласточкин хвост» с гребнями и впадинами, параллельными оси резьбового соединения и, поэтому, прямыми. Далее, нагружающая поверхность 19 витка 18 соединяется с гребнем 20 и примыкающей впадиной 21 профиля через соответствующие закругленные участки, первый из которых показан в увеличенном масштабе на фиг.5А. Профиль этого закругленного участка 22 состоит из двух дуг 23 и 24 окружности, при этом дуга 23 проходит по касательной к поверхности 19 и имеет радиус R1 в диапазоне 0,1-0,2 мм, а дуга 24 проходит по касательной к дуге 23 и к гребню 20 профиля резьбы и имеет радиус в диапазоне 0,8-1,2 мм. Закругленный участок 25, соединяющий нагружающую поверхность 19 с впадиной 21 профиля резьбы, аналогичен закругленному участку 22, где дуга окружности меньшего радиуса прилегает к поверхности 10. Эти закругленные участки уменьшают коэффициент концентрации нагрузки у основания нагружающей поверхности и, тем самым, улучшают сопротивление усталости такого соединения.

На фиг.6 представлен вид, аналогичный фиг.5, показывающий канавку 28, выполненную на гребне 20 профиля резьбы. Эта канавка проходит по всей винтовой траектории наружной резьбы до кольцевой разгрузочной канавки 17 (фиг.1, 2 и 4) на конце резьбы или резьбового участка для облегчения выхода консистентной смазки, применяемой для смазывания при свинчивании и, в результате, для сброса давления, возникающего в этой консистентной смазке. Канавка 28 также несколько увеличивает гибкость витков резьбы, делая относительное осевое положение охватываемого и охватывающего элементов менее зависимым от допусков на обработку. В показанном примере канавка 28 соединена с гребнем профиля резьбы через закругленные участки, которые можно заменить фасками.

Закругленные участки, аналогичные закругленным участкам 22 и 25, и/или канавка, аналогичная канавке 28, могут быть выполнены на охватывающем элементе в дополнение к таким элементам или вместо таких элементов на охватываемом элементе. Далее, хотя на фиг.5 и 6 закругленные участки и канавка показаны отдельно, они преимущественно могут быть использованы совместно, как показано на фиг.9. Можно также соединять нагружающую поверхность профиля резьбы охватываемого элемента и/или охватывающего элемента только с гребнем или только с впадиной профиля резьбы. Другим возможным вариантом является создание единственной контактной зоны, обеспечивающей уплотнение и от внешних, и от внутренних флюидов.

Применяемые в этих вариантах резьбы могут относиться к любому типу, не создающему натяга между гребнями и впадинами профиля резьбы, или к типу, создающему натяг между гребнями и впадинами профиля резьбы.

На фиг.7 показана наружная резьба 3 и внутренняя резьба 4 в свинченном состоянии без натяга.

Нагружающие поверхности 19 профиля наружной резьбы и нагружающие поверхности 30 профиля внутренней резьбы находятся в контакте, так же, как и стыкующие поверхности 31 профиля наружной резьбы и стыкующие поверхности 32 профиля внутренней резьбы.

Наоборот, между гребнем 20 профиля наружной резьбы и впадиной 33 профиля внутренней резьбы имеется зазор 35, так же, как и между гребнем 34 профиля внутренней резьбы и впадиной 21 профиля наружной резьбы.

Эта функция достигается за счет того, что нагружающие и стыкующие поверхности профиля резьбы входят в контакт до какого-либо контакта между впадинами и гребнями профиля резьбы.

Очевидно, что посредством таких зазоров создается существенный винтовой канал утечки текучих сред, даже в отсутствие канавки 28, при этом уплотнение формируется контактными зонами 5, 6, 16.

На фиг.8 показана наружная резьба 3 и внутренняя резьба 4 в свинченном состоянии с натягом. Позиции, использованные на фиг.7, используются и на фиг.8 для обозначения подобных элементов.

Резьбы спроектированы так, что при свинчивании гребни профиля внутренней резьбы контактируют со впадинами профиля наружной резьбы и/или гребни профиля наружной резьбы контактируют с впадинами профиля внутренней резьбы до контакта нагружающих поверхностей и стыкующих поверхностей.

После достижения контакта гребней и впадин профиля резьбы свинчивание может быть продолжено, пока нагружающие и стыкующие поверхности не войдут в контакт, при этом возникнет натяг между соответствующими гребнями и впадинами профиля резьбы.

Однако расчеты, проведенные изобретателями, показывают, что достаточное (газонепроницаемое) уплотнение не может быть гарантировано резьбами такого типа из-за деформации граней резьбы и углов между гранями в конце свинчивания.

Наличие канавки также увеличивает сечение каналов утечки, возникающих от такой деформации. Как и в случае резьбы без натяга, уплотнение на резьбе с натягом обеспечивается контактными зонами 5, 6, 16.

Одним из преимуществ резьбы с натягом является использование для труб с постоянной толщиной более высоких критических сечений и, в результате, повышение эффективности резьбового соединения в условиях растяжения.

Фиг.10 подобна фиг.7 и 8 и здесь также используются те же позиции, при этом в случае резьбы с натягом на впадинах 21 профиля наружной резьбы и гребнях 34 профиля внутренней резьбы, при этом между впадинами 33 профиля внутренней резьбы и гребнями 20 профиля наружной резьбы имеется радиальный зазор. Разумеется, можно использовать и другое расположение, т.е. е зазор между впадинами 21 профиля наружной резьбы и гребнями 34 профиля внутренней резьбы и натяг между впадинами 33 профиля внутренней резьбы и гребнями 20 профиля наружной резьбы.

Также можно применять 2 или более из вариантов по фиг.7, 8 и 10 и обратного варианта по фиг.10 на разных участках длины резьбы, например, как в вариантах по фиг.2 и 3, где резьбы разделены на два участка.

Это объясняет, почему на фиг.2 конические поверхности двух резьбовых участков должны по существу совпадать, и разница в натяге между участниками создает небольшой радиальный зазор 35 между этими поверхностями.

Например, варианты по фиг.7 и 8 могут быть снабжены наружными резьбами и внутренними резьбами одинаковой высоты 1,16±0,025 мм, вариант по фиг.10 - с увеличенной высотой внутренней резьбы 1,285±0,025 мм, а высота наружной резьбы остается неизменной, что приводит к созданию радиального зазора ≥0,075 мм между гребнями профиля наружной резьбы и впадинами профиля внутренней резьбы.

На фиг.9 показаны несколько витков наружной резьбы 18 соединения по настоящему изобретению, разделенных винтовым интервалом 36. На чертеже показано постепенное изменение, само по себе известное, осевой ширины резьбы 18 и осевой ширины интервала 36, соответственно увеличивающейся и уменьшающейся от свободного конца охватываемого элемента, что создает постепенный осевой натяг наружной и внутренней резьбы при свинчивании.

Варианты по фиг.1-3 относятся к резьбовому узлу двух труб большой длины, образованному лишь одним резьбовым соединением, у которого охватываемый и охватывающий трубчатые элементы расположены на концах труб большой длины.

Такие резьбовые узлы могут относиться к «гладкому» типу (внешний диаметр обоих элементов резьбового соединения равен диаметру трубы) или к «полугладкому» типу (внешний диаметр охватывающего элемента на несколько процентов больше диаметра охватываемого элемента).

Настоящее изобретение также может применяться к соединительным муфтам для двух труб большой длины, где такие соединительные муфты образованы двумя трубчатыми резьбовыми соединениями, при этом охватывающие элементы расположены на муфте напротив друг друга, а охватываемые элементы расположены на трубах большой длины.

1. Резьбовое трубчатое соединение, содержащее охватываемый трубчатый элемент (1), имеющий наружную резьбу (3), и охватывающий трубчатый элемент (2), имеющий внутреннюю резьбу (4), взаимодействующую при свинчивании с наружной резьбой (3), при этом осевая ширина витков указанных резьб и/или интервалы между витками постепенно меняются вдоль оси соединения на, по меньшей мере, части осевой длины резьб так, что витки каждой резьбы размещены с осевым зазором в интервалах другой резьбы в начале свинчивания, отличающееся тем, что содержит, по меньшей мере. одну контактную зону (5, 6), отстоящую в осевом направлении от резьбы (3, 4) и свободного конца (7, 8) соответственно охватываемого или охватывающего элементов и определенную несущими поверхностями, соответственно образованными выпуклой поверхностью (11) охватываемого элемента и конической поверхностью (12) охватывающего элемента, при этом зазор между витками каждой резьбы постепенно уменьшается до нуля в конце свинчивания при окончательном положении резьб и достигается уплотненный контакт охватываемого и охватывающего элементов.

2. Соединение по п.1, отличающееся тем, что выпуклая поверхность (11) имеет образующую с радиусом кривизны 30-80 мм.

3. Соединение по п.1 или 2, отличающееся тем, что тангенс половины угла при вершине конуса конической поверхности составляет 0,025-0,075.

4. Соединение по п.1 или 2, отличающееся тем, что контактная зона (5) в осевом направлении расположена между резьбами (3, 4) и свободным концом (7) охватываемого элемента (1).

5. Соединение по п.1 или 2, отличающееся тем, что контактная зона (6) расположена в осевом направлении между резьбами (3, 4) и свободным концом (8) охватывающего элемента.

6. Соединение по п.4, отличающееся тем, что контактная зона (5, 6) отстоит в осевом направлении от свободного конца (7, 8), по меньшей мере, на 3 мм.

7. Соединение по п.4, отличающееся тем, что выпуклая поверхность и коническая поверхность выполнены на элементе, имеющем свободный конец, и на другом элемента, соответственно.

8. Соединение по п.4, отличающееся тем, что выпуклая поверхность (11) проходит в направлении свободного конца (7) со второй конической поверхностью (13), которая проходит по касательной к выпуклой поверхности.

9. Соединение по п.1 или 2, отличающееся тем, что промежуточная контактная зона (16) расположена между двумя участками (3а, 3b, 4a, 4b) каждой резьбы.

10. Соединение по п.9, отличающееся тем, что выпуклая поверхность (11) и коническая поверхность (12) принадлежат к охватываемому и охватывающему элементам (1, 2), соответственно.

11. Соединение по любому из пп.1, 2, 6-8 и 10, отличающееся тем, что охватываемый и охватывающий элементы не содержат осевых упорных поверхностей.

12. Соединение по любому из пп.1, 2, 6-8 и 10, отличающееся тем, что осевая ширина витков резьб и/или интервалов между указанными витками постепенно изменяется по всей осевой длине этих резьб.

13. Соединение по п.10, отличающееся тем, что осевая ширина витков резьб и/или интервалов между витками постепенно меняется по всей осевой длине каждого из участков (3а, 3b, 4a, 4b) резьб.

14. Соединение по пп.1, 2, 6-8, 10 и 13, отличающееся тем, что резьбы (3, 4) выполнены коническими.

15. Соединение по п.1 или 2, отличающееся тем, что промежуточная контактная зона (16) расположена между двумя участками (3а, 3b, 4а, 4b) каждой резьбы, резьбы (3, 4) выполнены коническими, и конические поверхности, имеющие линии, соединяющие гомологические точки на разных витках, как образующие для двух участков (3а, 3b, 4a, 4b) одной и той же резьбы, соответственно, по существу совпадают.

16. Соединение по п.1 или 2, отличающееся тем, что промежуточная контактная зона (16) расположена между двумя участками (3а, 3b, 4a, 4b) каждой резьбы, резьбы (3, 4) выполнены коническими, и конические поверхности, имеющие линии, соединяющие гомологические точки на разных витках, как образующие для двух участков (3а, 3b, 4a, 4b) одной и той же резьбы, соответственно, по существу не совпадают.

17. Соединение по п.16, отличающееся тем, что конические поверхности радиально отстоят друг от друга, по меньшей мере, на одну глубину резьбы.

18. Соединение по любому из пп.1, 2, 6-8, 10 и 13, отличающееся тем, что витки (18) резьбы имеют профиль типа "ласточкин хвост".

19. Соединение по п.18, отличающееся тем, что гребни (20) и впадины (21) профиля резьб параллельны оси резьбового соединения.

20. Соединение по п.19, отличающееся тем, что охватываемый элемент (1) расположен на трубе большой длины и его минимальная радиальная толщина (е) между резьбовым участком (3а), наиболее удаленным от свободного конца (7) и контактной зоной (16), составляет, по меньшей мере, 60% от радиальной толщины (Е) на длине трубы.

21. Соединение по одному из пп.1, 2, 7, 8, 10, 13, 19 и 20, отличающееся тем, что содержит две контактные зоны из контактной зоны (5), расположенной в осевом направлении между резьбами (3, 4) и свободным концом (7) охватываемого элемента (1), контактной зоны (6), расположенной в осевом направлении между резьбами (3, 4) и свободным концом (8) охватывающего элемента, и контактной зоны (16), расположенной между двумя участками (3а, 3b, 4a, 4b) каждой резьбы.

22. Соединение по любому пп.1, 2, 6-8, 10, 13, 19 и 20, отличающееся тем, что канавка (28), выполненная на гребне профиля наружной резьбы (18) или внутренней резьбы проходит по винтовой траектории этой резьбы для обеспечения выхода смазки, и заканчивается в кольцевом разгрузочном пространстве, имеющемся между охватываемым и охватывающим элементами на конце резьбы или соответствующего резьбового участка.

23. Соединение по п.22, отличающееся тем, что канавка (28) имеет ширину (1), приблизительно равную 0,4 мм.

24. Соединение по п.23, отличающееся тем, что канавка имеет глубину (h), приблизительно равную 0,4 мм.

25. Соединение по любому из пп.1, 2, 6-8, 10, 13, 19, 20, 23 и 24, отличающееся тем, что для наружной резьбы (3) и/или внутренней резьбы (4) нагружающая поверхность (19) соединяется с гребнем (20) профиля или впадиной (19) профиля резьбы через закругленный участок (22), профиль которого по существу образован двумя дугами (23, 23) окружности, проходящими по касательной друг к другу, при этом дуга (23), примыкающая к нагружающей поверхности (19), имеет меньший радиус кривизны, чем другая дуга (24).

26. Соединение по п.25, отличающееся тем, что радиус (R1) дуги (22), примыкающей к нагружающей поверхности (19), составляет 0,1-0,2 мм.

27. Соединение по п.26, отличающееся тем, что радиус (R2) другой дуги (24) составляет 0,8-1,2 мм.

28. Соединение по любому из пп.1, 2, 6-8, 10, 13, 19, 20, 23, 24, 26 и 27, отличающееся тем, что наружная и внутренняя резьба не имеют натяга на впадинах и гребнях профиля резьбы на всех витках или на части витков.

29. Соединение по пп.1, 2, 6-8, 10, 13, 19, 20, 23, 24, 26 и 27, отличающееся тем, что наружная и внутренняя резьба имеют натяг на впадинах и гребнях профиля резьбы на всех витках или на части витков.

30. Соединение по любому из пп.1, 2, 6-8, 10, 13, 19, 20, 23, 24, 26 и 27, отличающееся тем, что наружная и внутренняя резьбы имеют натяг на впадинах профиля первой резьбы и на гребнях профиля второй резьбы на всей длине резьбы или на ее части, при этом между впадинами профиля второй резьбы и гребнями профиля первой резьбы имеется радиальный зазор.

31. Соединение по п.30, отличающееся тем, что радиальный зазор составляет по меньшей мере 0,05 мм.