Сопло решетки реактора с псевдоожиженным слоем

Иллюстрации

Показать всеНастоящее изобретение относится к соплу решетки и обеспечивает при своем использовании снижение ее химической коррозии. Сопло в соответствии с настоящим изобретением предпочтительно используется в теплотехнике для подачи ожижающего газа в топку котла с псевдоожиженным слоем. В соответствии с наиболее предпочтительным вариантом осуществления указанные сопла также используются для удаления топочных твердых частиц, сместившихся в нижнюю часть топки. Сопло решетки согласно настоящему изобретению содержит камеру (6) сопла и канал (8, 10) сопла, заканчивающийся предназначенным для вдувания отверстием сопла, при этом камера сопла и канал сопла отграничены сверху крышкой (12) и защитным наружным кожухом (22), присоединенным снаружи к крышке (12). 10 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к соплу решетки реактора с псевдоожиженным слоем. В теплотехнике сопло в соответствии с настоящим изобретением предпочтительно используется для подачи ожижающего газа, такого как воздух для горения, в топку котла с псевдоожиженным слоем. В соответствии с наиболее предпочтительным вариантом осуществления указанные сопла также используются для удаления твердых частиц из нижней части реактора с псевдоожиженным слоем.

Химические реакции, такие как горение или газификация, выполняются в слое материала псевдоожиженного слоя реакторов с псевдоожиженным слоем, обычно также называемых реакторами с кипящим псевдоожиженным слоем или с циркулирующим псевдоожиженным слоем. В этих реакторах ожижающий газ, например воздух, подается в реактор через указанный слой материала, в основном содержащий песок и топливо, таким образом, слой переходит в псевдоожиженное состояние с легко перемещающимися частицами.

Сопло решетки представляет собой устройство, посредством которого ожижающий газ подается в реактор с псевдоожиженным слоем. В соответствии с предшествующим уровнем техники сопла решетки представляют собой вертикальные трубки, через сопловую часть которых ожижающий газ направляется в реактор с псевдоожиженным слоем или как равномерно распределяемый по всем направлениям, или как направляемый в определенном направлении.

В реакторах с псевдоожиженным слоем обычной является ситуация, когда куски чрезмерно большого размера, такие как куски металла или камни, могут поступать в реактор, обломки огнеупорного материала могут выпадать из стенки реактора или крупные твердые частицы могут образовываться при реакциях. Такие куски падают в псевдоожиженном слое по направлению к решетке на днище реактора, откуда они должны быть удалены. Например, в патентах США 3397657 и 5093085 раскрыты способы удаления крупнозернистого материала. В соответствии с патентом, указанным последним, удаление твердого материала выполняют посредством решетки, расположенной в наклонном положении, так что обеспечивается возможность перемещения твердого материала вдоль решетчатой плиты к выпускному отверстию в решетке и оттуда вдоль ямы для дальнейшей обработки твердого материала или выбрасывания его.

В патентах США US 4748916 и Финляндии FI 107406 раскрыто так называемое горизонтальное сопло типа решетчатого сопла, содержащее в основном вертикальную трубку, проходящую через решетку, верхний конец которой выполнен с предпочтительно по существу горизонтальным наконечником, посредством которого поток ожижающего газа направляется по существу горизонтально и направляется наружу из сопла так, что твердые частицы, осаждающиеся из псевдоожиженного слоя, так называемый зольный остаток, переносятся вместе с потоком по направлению к выпускному отверстию сопла.

Проблема, связанная с соплами такого типа, заключается в износе сопел, который связан с сильным потоком крупнозернистого материала вдоль днища по направлению к соплу, расположенному по ходу потока. В патенте США 4748916 раскрыто предназначенное для уменьшения износа сопел разделение горизонтальной воздушной струи на две части, которые могут быть направлены после следующего сопла. Кроме того, задняя часть сопла выполнена наклонной для направления струи, ударяющей по соплу, вверх. В патенте Финляндии FI 107406 раскрыто выполнение наклонной части между соплами в виде отдельной износостойкой детали.

Ожижающий газ, поступающий в сопло, обычно представляет собой предварительно подогретый воздух, возможно содержащий циркулирующий дымовой газ. Требуемая скорость потока обеспечивается посредством воздуходувок для первичного воздуха, из которых воздух направляется к соплам через воздухораспределительный короб. В известной конструкции воздухораспределительный короб представляет собой непрерывное широкое пространство, из которого воздух распределяется по соплам посредством трубчатых стояков. Температура ожижающего газа, проходящего через сопла в котлах с псевдоожиженным слоем, при обычном использовании составляет от приблизительно 150 до 250°С, хотя при запуске котла, снабженного канальными горелками, температура воздуха, подлежащего подаче, может быть даже близка к 1000°С.

Представляется, что в котельных установках, в которых в качестве топлива используется топливо, полученное из отходов, или часть топлива рециклируется, износ сопел крышки связан с сильной коррозией, имеющей место в основном на наружной поверхности крышки сопла. Коррозия приводит к образованию оксидной пленки, предотвращающей коррозию на поверхности материала сопла, но вследствие эрозии оксидная пленка истирается, и толщина материала быстро уменьшается.

Во многих случаях применения реакторов с псевдоожиженным слоем, например в котлах с псевдоожиженным слоем, среда, в которой эксплуатируются сопла решетки, содержит множество различных химических соединений, таких как соли и соединения металлов, расплавляющиеся при низкой температуре. Ускоряющее коррозию воздействие со стороны данных соединений может оказывать влияние на закрывающий элемент сопел, особенно в том случае, когда защищающий оксидный слой исчезает вследствие эрозии.

При более тщательном изучении коррозии сопел решетки реактора с псевдоожиженным слоем следует отметить, что коррозия вызывается в основном солями, которые образованы щелочами и щелочными металлами. Основными веществами, вызывающими коррозию, являются натрий и хлор, и соли, образованные данными элементами. Это заключение было сделано после того, как было отмечено, что коррозия была максимальной в установках, в которых использовалось топливо, содержащее много хлора. Реакционная способность таких солей увеличивается в интервале температур от 450 до 600°С, и в этом интервале их склонность вызывать коррозию является сильной. Реакционная способность солей в расплавленном состоянии уменьшается, когда температура повышается до значений свыше 650°С. При исследовании температуры поверхности закрывающего элемента сопел решетки в соответствии с предшествующим уровнем техники было отмечено, что в типовых случаях применения в обычных ситуациях температура устанавливается точно в зоне наивысшей реакционной способности, в результате чего химическая коррозия также проявляется наихудшим образом.

Для решения данной проблемы предлагается повысить температуру закрывающего элемента сопел таким образом, чтобы высокая температура поверхности закрывающего элемента приводила к испарению солей и уменьшению реакционной способности, в результате чего коррозия будет уменьшаться. В соответствии с настоящим изобретением повышение температуры поверхности крышек сопел осуществляется посредством выполнения крышек двухслойными и/или многослойными таким образом, что у ожижающего газа, вдуваемого в реактор с псевдоожиженным слоем, будет отсутствовать непосредственная возможность охлаждать крышку сопла так, чтобы при этом охлаждалась ее наружная поверхность.

Согласно настоящему изобретению создано сопло решетки топочной камеры или газификатора с псевдоожиженным слоем, образованное из сопловой части, присоединенной к сопловой трубке или образующей одно целое с сопловой трубкой, при этом сопловая часть содержит камеру сопла и проходящий в горизонтальном направлении канал сопла, заканчивающийся предназначенным для вдувания отверстием сопла, при этом камера сопла и канал сопла ограничены сверху крышкой, при этом защитный наружный кожух присоединен снаружи крышки для минимизации охлаждения наружной поверхности сопловой части, вызванного ожижающим газом, вдуваемым через сопло в топочную камеру или газификатор с псевдоожиженным слоем; при этом защитный наружный кожух содержит закрывающую пластину и ребра, расположенные, по меньшей мере, у ее периферии.

Предпочтительно защитный наружный кожух размещен на расстоянии от крышки.

Предпочтительно защитный наружный кожух присоединен к крышке посредством ребер, по меньшей мере, на периферии защитного наружного кожуха.

Предпочтительно теплоизоляция размещена между крышкой и защитным наружным кожухом.

Предпочтительно защитный наружный кожух присоединен к крышке на всех сторонах за исключением одной стороны, имеющей отверстие для вдувания.

Предпочтительно защитный наружный кожух присоединен к крышке посредством ребер, проходящих до боковых поверхностей крышки.

Предпочтительно на конце канала сопла, представляющем собой предназначенное для вдувания отверстие, расположены средства для образования потока газа, поднимающегося к передней стороне отверстия для вдувания.

Предпочтительно гладкая выпуклость, расположенная на верхней поверхности канала сопла и проходящая по существу по всей его ширине, выполнена на конце канала сопла, представляющем собой предназначенное для вдувания отверстие, для образования поднимающегося потока газа в передней части отверстия для вдувания.

Предпочтительно защитный наружный кожух выполнен из того же материала, что и крышка.

Предпочтительно защитный наружный кожух присоединен посредством сварки к крышке или к сторонам крышки.

Предпочтительно защитный наружный кожух выполнен из керамики.

Сопло решетки в соответствии с настоящим изобретением ниже рассмотрено более подробно в качестве примера со ссылкой на сопровождающие чертежи, на которых:

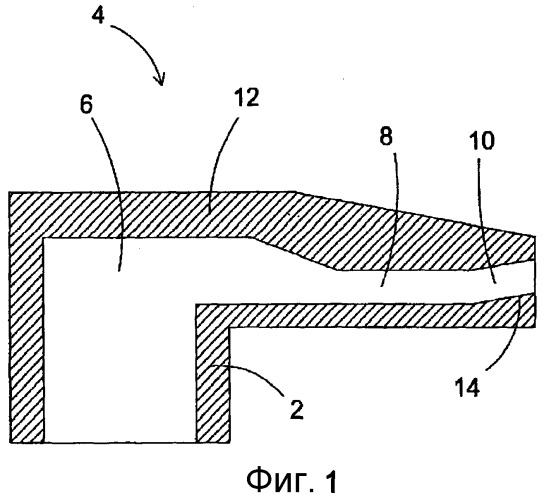

фиг.1 схематически иллюстрирует вертикальное сечение сопла решетки в соответствии с предшествующим уровнем техники;

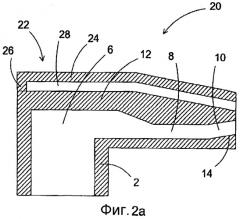

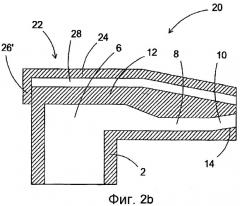

фиг.2а и 2b схематически иллюстрируют вертикальные сечения сопел решетки в соответствии с двумя предпочтительными вариантами осуществления изобретения;

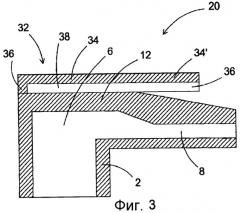

фиг.3 схематически иллюстрирует вертикальное сечение сопла решетки в соответствии с третьим вариантом осуществления изобретения;

фиг.4 схематически иллюстрирует вертикальное сечение сопла решетки в соответствии с четвертым вариантом осуществления изобретения; и

фиг.5 схематически иллюстрирует вертикальное сечение части решетки реактора с псевдоожиженным слоем, имеющей сопла решетки в соответствии с предпочтительным вариантом осуществления изобретения.

На фиг.1 показано сопло решетки в соответствии с предшествующим уровнем техники. Ожижающий газ, такой как воздух, проходит из воздухораспределительного короба (непоказанного) через решетку вдоль вертикальной трубки сопла (непоказанной) к сопловой части 4. Поток превращается по существу в горизонтальный за счет конструкции камеры 6 сопла в сопловой части 4, которая посредством гильзы 2 прикреплена к верхнему концу трубки сопла. В варианте осуществления, показанном на чертеже, канал сопла, посредством которого воздушный поток направляется из камеры сопла в реактор с псевдоожиженным слоем, образован из по существу горизонтального участка 8 и из участка 10, имеющего небольшой наклон вверх. Камера 6 сопла, а также различные участки 8 и 10 канала сопла отграничены сверху крышкой 12, наружная поверхность которой в соответствии с описанной конструкцией на участке канала сопла немного наклонена вниз по направлению к отверстию для вдувания, которым заканчивается канал сопла.

Канал сопла отграничен снизу нижним краем 14, концевой участок которого в соответствии с описанным вариантом осуществления немного поднят. Назначение участка 10 канала сопла, который наклонен вверх, состоит в направлении воздушного потока в зону над следующим рядом сопел, расположенным перед соплом, с тем, чтобы поток твердых частиц, переносимых вместе с воздушным потоком, также был направлен над следующим рядом сопел, не вызывая значительного износа крышки сопла. Однако следует отметить, что при некоторых условиях существует возможность того, что поднимающийся вверх нижний край 14 приводит к образованию направленного вниз вихря у выпускного отверстия сопла, при этом вихрь будет вызывать направление потока твердых частиц в основном непосредственно к крышкам следующего ряда сопел, что приводит к усилению их износа.

Сопловые трубки имеют в основном круглое поперечное сечение в том месте, где они проходят через решетку. Аналогичным образом, гильза 2, посредством которой сопловая часть 4 прикреплена к трубке сопла, предпочтительно имеет круглое поперечное сечение. В некоторых случаях гильза и сопловая трубка образуют одно целое, другими словами, трубка сопла, иногда также называемая трубчатым стояком, первоначально изготовлена за одно целое с сопловой частью. Однако обычно сопловая часть присоединяется посредством гильзы 2 к трубке сопла с помощью сварки, с помощью резьбового соединения или каким-либо другим способом, пригодным для данной цели.

Если смотреть сверху, крышка 12 сопла или сопловая часть 4 с нижним краем 14 предпочтительно выполнены прямоугольными, так что отверстие сопла, предназначенное для вдувания, расположено на одной стороне прямоугольника. Другими словами, воздушный поток в камере 6 сопла распределяется по зоне, размер которой, по меньшей мере, в два раза, предпочтительно в три раза превышает диаметр сопла, иногда даже больше, что приводит к созданию "низкого" и "широкого" воздушного потока из отверстия сопла, предназначенного для вдувания, в реактор.

Сопловая трубка или гильза 2 предпочтительно могут быть выполнены с ограничителем потока газа (непоказанным), посредством которого достигается заданный перепад давлений на сопле 4. Заданный перепад давлений определяют известным способом в зависимости от давления в слое, и его величина также зависит от местоположения сопла на решетке. Сопла 4 изготавливают, например, литьем, и их материал предпочтительно представляет собой аустенитную нержавеющую сталь, применяемую при высоких температурах.

На Фиг.2а показана конструкцию сопла в соответствии с предпочтительным вариантом осуществления изобретения. Сопло 20, показанное на Фиг.2а, аналогично соплу, показанному на фиг.1, за исключением верхней части сопла, которая в варианте осуществления на фиг.2а содержит помимо крышки 12 согласно фиг.1 также наружный защитный кожух 22, содержащий закрывающую пластину 24 и узкие, имеющие вид ребер части 26, по меньшей мере, у периферии закрывающей пластины 24, опирающиеся на поверхность части сопла, в этом варианте осуществления на поверхность закрывающего элемента 12. Преимущество конструкции закрывающего элемента, состоящей из двух частей, основано на повышении температуры наружного кожуха 22, то есть части сопла, подвергающейся износу, вследствие конструкции. Тем самым соединения, плавящиеся при низкой температуре, будут испаряться из крышки (12) сопла, не вызывая ускорения коррозии.

Состоящий из двух частей, закрывающий элемент изготовлен, например, так, как показано на фиг.2а, посредством монтажа защитного наружного кожуха 22 для защиты крышки 12 сопла. Защитный наружный кожух 22 посредством ребер 26 расположен на расстоянии от крышки 12 сопла, например, на 4 мм. Воздушный зазор 28, оставшийся между закрывающей пластиной 24 защитного наружного кожуха 22 и крышкой 12, во время использования будет заполнен материалом слоя, который служит в качестве изоляции между крышкой 12 сопла и закрывающей пластиной 24 защитного наружного кожуха 22.

Защитный наружный кожух 22 может быть изготовлен посредством литья, посредством способа горячего изостатического прессования или из стальной пластины, или каким-либо другим способом, определяемым от случая к случаю. Защитный наружный кожух 22 соединен с крышкой 12 сопловой части посредством сварки предпочтительно трех краев таким образом, что сторона отверстий для вдувания остается открытой. Открытый передний край гарантирует образование слоя изолирующего материала из слоя между крышкой и защитным наружным кожухом и облегчает удаление крышки при его замене.

Само собой разумеется, существует возможность размещения теплоизоляции, пригодной для данной цели, в вышеупомянутом зазоре 28, если это необходимо. В связи с этим также возможно приварить или прикрепить каким-либо другим способом, пригодным для данной цели, все стороны защитного наружного кожуха 22 к крышке 12 сопловой части.

На фиг.2b показан другой способ изготовления и присоединения защитного наружного кожуха. В данном варианте осуществления защитный наружный кожух 22 расположен так, что он выступает наружу за крышку, в результате чего ребра 26', образующие край защитного наружного кожуха, по меньшей мере, с трех сторон, могут иметь большую высоту и проходить до сторон сопла для защиты сопла как от коррозии, так и от эрозии. Крепление данных ребер 26' осуществляют также, как в примере на фиг.2а, то есть посредством сварки или каким-либо другим способом, пригодным для данной цели.

На фиг.3 показана конструкция сопла в соответствии с третьим вариантом осуществления изобретения. В этом варианте закрывающая пластина 34 защитного наружного кожуха 32 сопла 20 не изогнута так, как закрывающая пластина 24 защитного кожуха 22 на фиг.2а и 2b, повторяющая форму сопла, сужающегося по направлению к отверстию для вдувания, но закрывающая пластина 34 выполнена прямолинейной над опускающейся частью крышки 12 сопла в виде горизонтального навеса 34', оставляющего между крышкой 12 сопла 20 и данным "навесом" пространство, расширяющееся по направлению к отверстию для вдувания на части протяженности данного пространства, при этом указанное пространство заполнено, по меньшей мере частично, материалом слоя во время использования. На фиг.3 показано, что ребра 36 защитного наружного кожуха 32 касаются крышки 12 и, таким образом, также присоединяются к крышке 12 сопла только на по существу горизонтальных участках, но также существует возможность, когда это желательно, выполнить конструкцию такой, что толщина соединительных ребер 36 защитного наружного кожуха 32 будет варьироваться на сторонах защитного наружного кожуха 32, в результате чего ребра 36 могут быть приварены к крышке 12 сопла также в опускающейся части крышки сопла.

На фиг.3 также показана другая конструкция предназначенного для вдувания отверстия сопла или, скорее, канала сопла, ведущего к отверстию для вдувания от камеры сопла. В отличие от предыдущих фигур канал сопла по всей длине выполнен в виде по существу горизонтального участка 8 канала без каких-либо конструктивных изменений, влияющих на направление вдуваемого потока или на турбулентность. Преимущество плоской нижней части участка 8 канала в соответствии с фиг.3 заключается также в том, что ожижающий газ, выходящий/выпускаемый через сопло, благодаря такой нижней части эффективно освобождает участок 8 канала и камеру 6 сопла от твердого материала, возможно, случайно попавшего в них. Данная форма канала сопла, естественно, может быть также использована вместе с наружными защитными кожухами фиг.2а и 2b.

Кроме того, существует возможность того, что верхняя поверхность закрывающего элемента 12 по всей ее длине будет горизонтальной, и канал 8 сопла будет или незначительно подниматься по всей длине, или будет выполнен по существу горизонтальным. Таким образом, канал 8 сопла может также начинаться от верхней части камеры 6 сопла, другими словами, это будет отличаться от того, что показано на фиг.2а, 2b и 3.

На фиг.4 показан еще один предпочтительный вариант осуществления изобретения, в котором верхняя поверхность конца канала 8 сопла, проходящего от камеры 6 сопла, выполнена с выпуклостью 30, которая предпочтительно проходит по всей ширине канала 8 сопла. Выпуклость 30 предпочтительно имеет гладкую форму, и она создает поднимающийся поток газа снаружи сопла, несмотря на то, что нижняя часть канала 8 является ровной. Естественно, показанная выше форма канала сопла применима вместе с любым типом защитного наружного кожуха.

Часть нижней решетки реактора с псевдоожиженным слоем показана на фиг.5, при этом данная решетка выполнена с соплами 20 решетки в соответствии с одним вариантом осуществления изобретения. Как схематически показано на фиг.5, следующие друг за другом сопла решетки расположены ступенчатым образом, так что они направляют ожижающий газ над верхней частью следующего сопла. С помощью подобной ступенчатой решетки можно эффективно направлять крупнозернистый материал, находящийся в нижней части реактора с псевдоожиженным слоем, к выпускному отверстию для находящегося внизу материала, расположенного в самой нижней части решетки.

Для того, чтобы не возникало слишком больших перепадов давления, вызванных псевдоожиженным слоем и возникающих в разных частях решетки, высоту L1-L0 ступенек в ступенчатой решетке следует поддерживать предпочтительно небольшой. Защитные наружные кожухи 22 в соответствии с настоящим изобретением увеличивают высоту горизонтальной части сопел 20 и, следовательно, высоту ступенек решетки. Таким образом, защитные наружные кожухи 22 приводят к тому, что возрастает потребность поддерживать разность L2-L0 между уровнем L2 высоты нижней поверхности канала 8 сопла и уровнем L0 высоты защитного наружного кожуха 22' следующего сопла как можно меньшей.

Если канал 8 сопла выполнен в соответствии с фиг.3, и он направляет струю газа по существу горизонтально, существует опасность того, что струя газа вызовет охлаждение верхней поверхности защитного наружного кожуха 22' следующего сопла 20', так что усилится вызывающее коррозию воздействие солей щелочных металлов, содержащихся в псевдоожиженном слое, на поверхность защитного наружного кожуха 22'. Следовательно, предпочтительно направить струю 40 газа из сопла в направлении наклонно вверх, в результате чего охлаждение защитного наружного кожуха 22' уменьшается. Направление струи газа наклонно вверх предпочтительно осуществляется в соответствии с фиг.4 посредством выполнения гладкой выпуклости 30 на верхней поверхности канала 8 сопла.

Главное преимущество, достигаемое посредством состоящего из двух частей, крышки и кожуха, закрывающего средства - это уменьшение коррозии наружного кожуха сопла и тем самым повышенная эксплуатационная надежность. Кроме того, состоящее из двух частей закрывающее средство облегчает работы по техническому обслуживанию, поскольку при обычной конструкции сопла все поврежденное сопло должно быть заменено, но в случае состоящего из двух частей закрывающего средства достаточно будет заменить только защитный наружный кожух. Замена сопла является трудоемкой операцией, и использование состоящих из двух частей закрывающих средств позволяет уменьшить время простоя установки, связанного с работами по ремонту и техническому обслуживанию решетки. Третье преимущество состоящего из двух частей закрывающего средства - это низкая стоимость защитного наружного кожуха по сравнению с соплом в целом. Цена представляет собой важный фактор при ремонте решетки, но она также сказывается на стадии сборки, и поскольку цена состоящего из двух частей закрывающего средства остается низкой, встраивание данного средства в новые установки не приводит к существенному повышению цены всей решетки.

Сопло, предусмотренное с состоящим из двух частей закрывающим средством, изготавливают или на заводе, или на месте. Защитный наружный кожух приваривают к крышке сопла посредством коротких угловых сварных швов. Назначение сварных швов состоит в том, чтобы удерживать защитный наружный кожух на месте, и к ним не предъявляется жестких требований в отношении их механических или физических свойств. Размеры сварных швов определяются в соответствии с рассматриваемой ситуацией, но длина сварных швов должна быть минимизирована. Короткие сварные швы облегчают замену защитного наружного кожуха, работающего как подвергаемый износу элемент, поскольку "открытие" сварных швов осуществляется вручную с помощью ручной машины для шлифования под углом.

Кроме того, существует возможность изготовления состоящего из двух частей закрывающего средства таким образом, что материал крышки сопла или защитного наружного кожуха, подлежащего присоединению снаружи к крышке сопла, или оба материала будут выбраны такими, что их теплопроводность будет низкой. Таким образом, воздух, проходящий через сопло, не сможет вызвать охлаждение защитного наружного кожуха сопла в такой большой степени, что это предотвратило бы испарение вредных соединений из крышки. Особенно в том случае, когда материалы крышки и/или защитного наружного кожуха сопла выбраны таким образом, отсутствует необходимость размещения крышки и защитного наружного кожуха на расстоянии друг от друга, но они могут касаться друг друга или полностью, или частично. Одними из материалов, пригодных для данной цели, являются, например, различные керамические материалы.

Сопла решетки в соответствии с изобретением были подвергнуты испытаниям, и результаты испытаний являются очень многообещающими. Обычные сопла в установке, использованной для испытаний, подвергались сильному износу после использования всего лишь в течение нескольких месяцев. Долговечность сопел, выполненных с состоящим из двух частей закрывающим средством, оказалась хорошей для контрольной партии из тридцати сопел, которая испытывалась при эксплуатации в течение 13 месяцев. После данного периода испытаний не было заметных признаков коррозионного или эрозионного разрушения на крышках.

Как можно видеть из того, что было раскрыто выше, новый вид сопла решетки был создан для устранения или сведения к минимуму недостатков устройств согласно предшествующему уровню техники в такой степени, что на практике обеспечивается возможность полного устранения сложной и трудоемкой замены сопел решетки. Однако следует понимать, что изобретение не ограничено раскрытыми вариантами осуществления, но предусмотрено, что оно охватывает различные комбинации или модификации его признаков и ряд других применений, включенные в объем изобретения в том виде, как оно определено в приложенной формуле изобретения.

1. Сопло решетки топочной камеры или газификатора с псевдоожиженным слоем, образованное из сопловой части, присоединенной к сопловой трубке или образующей одно целое с сопловой трубкой, при этом сопловая часть содержит камеру сопла и проходящий в горизонтальном направлении канал сопла, заканчивающийся предназначенным для вдувания отверстием сопла, при этом камера сопла и канал сопла ограничены сверху крышкой, отличающееся тем, что защитный наружный кожух присоединен снаружи крышки для минимизации охлаждения наружной поверхности сопловой части, вызванного ожижающим газом, вдуваемым через сопло в топочную камеру или газификатор с псевдоожиженным слоем, при этом защитный наружный кожух содержит закрывающую пластину и ребра, расположенные, по меньшей мере, у ее периферии.

2. Сопло решетки по п.1, отличающееся тем, что защитный наружный кожух размещен на расстоянии от крышки.

3. Сопло решетки по п.1, отличающееся тем, что защитный наружный кожух присоединен к крышке посредством ребер, по меньшей мере, на периферии защитного наружного кожуха.

4. Сопло решетки по п.1, отличающееся тем, что теплоизоляция размещена между крышкой и защитным наружным кожухом.

5. Сопло решетки по п.1, отличающееся тем, что защитный наружный кожух присоединен к крышке на всех сторонах за исключением одной стороны, имеющей отверстие для вдувания.

6. Сопло решетки по п.1 или 3, отличающееся тем, что защитный наружный кожух присоединен к крышке посредством ребер, проходящих до боковых поверхностей крышки.

7. Сопло решетки по п.1, отличающееся тем, что на конце канала (8) сопла, представляющем собой предназначенное для вдувания отверстие, расположены средства для образования потока газа, поднимающегося к передней стороне отверстия для вдувания.

8. Сопло решетки по п.1, отличающееся тем, что гладкая выпуклость, расположенная на верхней поверхности канала сопла и проходящая по существу по всей его ширине, выполнена на конце канала сопла, представляющем собой предназначенное для вдувания отверстие для образования поднимающегося потока газа в передней части отверстия для вдувания.

9. Сопло решетки по п.1, отличающееся тем, что защитный наружный кожух выполнен из того же материала, что и крышка.

10. Сопло решетки по п.1, отличающееся тем, что защитный наружный кожух присоединен посредством сварки к крышке или к сторонам крышки.

11. Сопло решетки по п.1, отличающееся тем, что защитный наружный кожух выполнен из керамики.