Способ работы паровых котлов и гидродинамический генератор для осуществления способа

Иллюстрации

Показать всеИзобретение относится к многоцелевым возбудителям нелинейных колебаний и кавитации в сплошных средах и может быть использовано в энергетике, для повышения КПД паровых котлов (подогрев воды, нагнетаемой питательными насосами котлов), для увеличения полноты и сокращения токсичности сгорания тяжелых фракций нефти (путем кавитационно-волновой обработки паромазутной смеси перед подачей в горелки или камеры сгорания), для сокращения кратности прокачки рабочего тела в теплоемких производственных процессах нефтехимии на основе подачи содержащего метан газа в кавитирующее рабочее тело. Для решения поставленных задач предложен способ работы паровых котлов, включающий нагнетание рабочего тела питательными насосами в зону внешнего подвода теплоты, подогрев его в теплообменнике до температуры не менее 336 К, доведение его до кипения путем волнового и кавитационного воздействия. Предложен также гидродинамический генератор, содержащий корпус-статор и размещенные в нем роторы с противоположным направлением вращения, а также нагнетательный и выпускной патрубки прокачки рабочего тела, роторы установлены на фиксированной вертикальной оси, в первом роторе выполнены рабочие камеры, сообщенные через завихрители с нагнетательным патрубком, второй ротор выполнен в виде реактивной гидротурбины с соплами, выполненными с возможностью циклического сообщения с выпускными отверстиями рабочих камер, приосевые зоны тыльных концов которых соединены между собой. 2 н. и 7 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к энергетике (в частности, котельному оборудованию). В основе изобретения лежит многоцелевой гидродинамический генератор-возбудитель кавитации и нелинейных колебаний. В рамках единого изобретательского замысла гидродинамический генератор может обеспечивать новый способ работы паровых котлов, а также использоваться самостоятельно.

Известны котлы с принудительной подачей рабочего тела в зону парообразования. В них рабочее тело питательным насосом прокачивается через экономайзер в зону парообразования. Известные котлы имеют недостаточно высокий КПД - не используется возможность прямым воздействием питательного насоса повысить температуру рабочего тела.

Известны гидродинамические генераторы волн в жидкости [27]. Известны каскадные соединения таких генераторов - последовательные и параллельные [28]. Эти аппараты не нагревают рабочее тело и не могут быть средством повышения КПД паровых котлов.

Известны тепловыделяющие кавитационные аппараты (КА) (альтернатива паровым котлам). Нагрев рабочего тела при их работе вынужденно начинается с начальной (сетевой) температуры, не превышающей обычно 20°С. Это влечет большие затраты энергии в КА. В статических КА отсутствуют подвижные конструктивные элементы [1]-[19], [21]-[26] и необходимо наличие тормозного устройства, имеющего большое гидравлическое сопротивление. Недостатком является более низкая, чем у динамических КА, эффективность и высокое гидравлическое сопротивление тормозного устройства (перед выпускным патрубком, см., например, [11] и [18]).

Динамические КА имеют роторные (перфорированные [20], [25], [31], [33]-[40] либо лопаточные [32]) активаторы, жестко скрепленные приводными валами, а также неподвижные (образованные полостью корпуса) рабочие камеры с входным и выходным патрубками. Среди аналогов такого рода известны средства создания автоколебаний в рабочей камере [20], [41], сходные с заявляемым устройством назначения. Например, в «Роторном гидроударном насосе-теплогенераторе» [42] совмещена зона кавитации с рабочим колесом насоса, что снижает КПД последнего [29] и эффективность всей нагревательной системы. Это присуще и остальным подобным КА [32], [35], [38], [39].

Прототипом выбран кавитационно-вихревой теплогенератор по патенту RU 2235950 [30], содержащий общие признаки - роторы, вращающиеся в противоположных направлениях, нагнетательный и выпускной патрубки прокачки рабочего тела, корпус-статор. Два перфорированных ротора размещены в расточках статора и закреплены на валах, которые установлены в уплотнительных и подшипниковых узлах с возможностью вращения в противоположных направлениях. Внутренние кольцевые выступы статора также перфорированы.

Прототип имеет недостатки.

Не является вихревым, вопреки названию. Поток вихревой, по определению, если торцами опирается на жесткую поверхность либо границу раздела фаз. Этого в прототипе нет в принципе. Тепловыделение происходит в хаотических (турбулентных) потоках за счет диссипации (рассеивания) энергии на местных гидравлических сопротивлениях. Необходимость малых зазоров между роторами и статорами удорожает конструкцию (как и радиальные уплотнения вала с выносными подшипниковыми узлами, два электродвигателя).

Задачи изобретения - оптимальными по соотношению «цена - эффективность» средствами повысить эффективность генератора и расширить его функциональные возможности, направленные, в частности, на более полное сжигание нефтепродуктов и повышение КПД паровых котлов.

Задачи достигаются тем, что:

- при работе паровых котлов с нагнетанием рабочего тела в зону внешнего подвода теплоты, где его превращают в перегретый пар, согласно изобретению рабочее тело предварительно подогревают в теплообменнике до температуры не ниже 336 К, после чего путем волнового и кавитационного воздействия доводят до кипения;

- в гидродинамическом генераторе, содержащем корпус-статор, размещенные в нем роторы с противоположным направлением вращения, а также нагнетательный и выпускной патрубки прокачки рабочего тела, согласно изобретению роторы установлены на фиксированной вертикальной оси, в первом роторе выполнены рабочие камеры, сообщенные через завихрители с входным патрубком, второй ротор выполнен в виде реактивной гидротурбины с соплами, выполненными с возможностью циклического сообщения с выпускными срезами рабочих камер, приосевые зоны тыльных концов которых герметично соединены между собой;

- рабочие камеры, в частности, лежат в плоскости, перпендикулярной оси вращения роторов, а реактивная гидротурбина охватывает первый ротор;

- завихрители рабочих камер могут быть снабжены обратными клапанами;

- корпус-статор может содержать упругую кольцевую диафрагму, расположенную между нагнетательным и выпускным патрубком и охватывающую первый ротор, при этом диафрагма может быть выполнена с острой внутренней кромкой;

- первый ротор может быть выполнен с радиальными лопастями;

- лопасти могут быть серповидными, охватывать с зазором второй ротор и крепиться между шайбами, одна из которых зафиксирована на первом роторе;

- гидродинамический генератор может работать таким образом, что составляющее смесь нефтепродуктов с паром рабочее тело прокачивают через генератор и направляют в горелку или камеру сгорания.

Изобретение поясняется следующими чертежами.

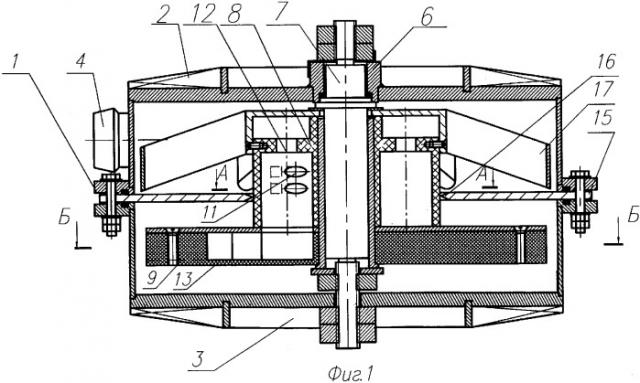

Фиг.1 - гидродинамический генератор, общий вид.

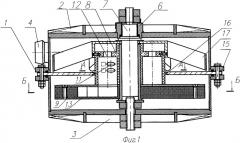

Фиг.2 - вариант исполнения генератора по п.7 формулы.

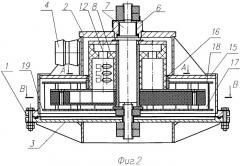

Фиг.3 - разрез по А-А на фиг.1 и 2.

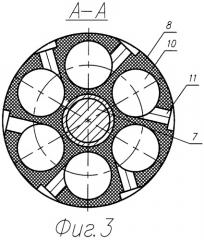

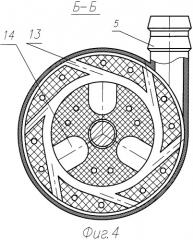

Фиг.4 - разрез по Б-Б на фиг.1.

Фиг.5 - разрез по В-В на фиг.2.

Фиг.6 - схема использования генератора в топочном оборудовании.

Фиг.7 - схема использования генератора в составе замкнутого контура подогрева резервуара.

Генератор (фиг.1) содержит корпус-статор 1, образованный полукорпусами 2 и 3 с фланцевым соединением. Полукорпусы содержат патрубки прокачки рабочего тела - нагнетательный 4 и выпускной 5. Полукорпус 2 имеет направляющую втулку 6, охватывающую верхний конец фиксированной оси 7 (нижний конец оси пропущен в центральное отверстие полукорпуса 3). На оси 7 установлены роторы 8 и 9. Вертикальное расположение оси 7 стабилизирует вращение роторов (гироскопический эффект), что позволяет избежать применения валов с подшипниковыми и уплотнительными узлами, снизить себестоимость конструкции. В первом, по ходу течения рабочего тела, роторе 8 выполнены несколько рабочих камер 10 (в частном случае исполнения, согласно фиг.3, их шесть). Оси камер 10 параллельны оси 7, камеры сообщены с нагнетательным патрубком 4 посредством завихрителей 11 любого типа (тангенциальных, спиральных либо многосопловых). Обращенные в сторону ротора 9 концы камер 10 открыты, а приосевые зоны 12 противоположных концов камер 10 герметично сообщены между собой. Связь зон 12 камер 10 обеспечивается кольцевой полостью в тыльной части ротора 8. Ротор 9 выполнен в виде реактивной гидротурбины - диска с центральным отверстием и наклонными соплами 13. Ротор 9 содержит на торце, примыкающем к ротору 8, три радиальных углубления 14 для циклического сообщения передних срезов камер 10 с соплами 13 ротора 9.

Завихрители 11 камер 10 могут содержать обратные клапаны, которые на фигурах не показаны. Обратные клапаны обеспечивают однонаправленное движение рабочего тела (отсечку камер 10 от корпуса 1 при гидроударах). Преимущественный тип клапанов - пластинчатый (аналогичный обратным пластинчатым клапанам двухтактных карбюраторных ДВС, которые известны).

Статор 1 может содержать упругую кольцевую диафрагму 15, расположенную между входным и выходным патрубком и охватывающую ротор 8. Диафрагма 15 может быть выполнена с острой внутренней кромкой 16.

Ротор 8 может быть выполнен с радиальными лопастями 17 (фиг.1). В частности, лопасти 17 ротора 8 могут охватывать с зазором ротор 9 и быть закрепленными между шайбой 18, скрепленной с ротором 8, и свободно охватывающей ось 7 шайбой 19 (расположенной ниже ротора 9). Целесообразно также придать лопастям 17 серповидный профиль (фиг.5).

На фиг.6 позициями обозначены: 20 - гидродинамический генератор, 21 - насос, 22 - форсунка, 23 - камера сгорания с рубашкой охлаждения 24, 25 - теплообменник, 26 - расходный бак, 27 - эжектор, 28 - двухканальный регулятор расхода, 29 - газовая горелка.

На фиг.7 позициями обозначены: 20 - генератор, 21 - насос, 25 - теплообменник, 30 - резервуар с подогреваемой жидкостью, например, контейнерной маслозаправочной станции.

Осуществление изобретения.

В паровом котле рабочее тело прокачивают питательным насосом через экономайзер, где тепло продуктов сгорания топлива нагревает рабочее тело до температуры не ниже 336 К. Из экономайзера рабочее тело направляют в зону кавитационного и волнового воздействия, например в заявленный генератор. Развитая кавитация в рабочем теле влечет обширные поверхности раздела фаз (в каждом кубическом миллилитре жидкости содержится порядка 105 кавитационных пузырьков со средним диаметром около 10 мкм). Время сжатия кавитационного пузырька очень мало, процесс его коллапса происходит адиабатически. Поэтому внутри пузырьков давление повышается до величин порядка 108 Па, температура увеличивается до 104°С [43]. Происходит высвобождение внутренней энергии рабочего тела, в результате чего последнее скачкообразно закипает. При этом затраты энергии питательного насоса на генерацию кавитации и волн несопоставимо меньше, чем высвобожденная внутренняя энергия рабочего тела (в форме теплоты).

Использование для осуществления способа (п.1 формулы) устройства (п.п.2-9 формулы) происходит следующим образом.

Рабочее тело прокачивается питательным насосом через генератор, нагнетаясь в патрубок 4 и выпускаясь из патрубка 5. Рабочее тело внутри корпуса 1 попадает в завихрители 11 шести рабочих камер 10 (исполнение по фиг.3). В камерах 10 рабочее тело разделяется на отдельные закрученные потоки, имеющие резкие пульсации давления, сдвиговые напряжения и области разрыва сплошности. В результате образуются многочисленные кавитационные каверны, схлопывание которых приводит к генерированию ультразвуковых колебаний. Последние вызывают вторичную кавитацию (лавинообразный процесс с положительной обратной связью). Ротор 8 работает как активная турбина, а ротор 9 - как реактивная турбина (его вращение обеспечивается реакцией истечения рабочего тела из наклонных сопл 13). Тыльная поверхность ротора 9 циклически перекрывает половину от общего количества камер 10. Скорость перекрытия передних срезов камер высока, поскольку роторы 8 и 9 вращаются в противоположные стороны. В результате импульсного перекрытия на выходе в рабочих камерах генерируются гидроудары. Гидроударные волны перепускаются в осевые зоны 12 открытых камер (которые сообщены через сопла 13 с выходным патрубком 5). В результате перераспределения энергии перекрытых и открытых камер рабочее тело истекает с динамической добавкой, а турбина 9 ускоряется до резонансной частоты, что обеспечивает минимальные потери давления. Т.е. генератор работает при низком гидравлическом сопротивлении.

Гидроударные волны создают в рабочем теле значительные знакопеременные напряжения и сдвиговые деформации, изменяющие его физические свойства. Статическая диэлектрическая проницаемость, теплоемкость, вязкость и другие характеристики претерпевшего волновое воздействие рабочего тела существенно отличаются от его исходных характеристик, что повышает интенсивность технологических процессов в рабочем теле или с его использованием (п.1 формулы).

В способе по п.1 подогрев питательной воды отходящими газами в экономайзере до температуры не ниже 336 К, последующее направление ее в заявленный генератор, а из него в зону подвода внешней теплоты обеспечивают сверхсуммарный эффект - повышение КПД котла при несопоставимо малых затратах энергии питательного насоса на проталкивание воды через генератор. Прямое влияние питательных насосов паровых котлов на нагрев рабочего тела не описано в патентных и литературных источниках. Таким образом, способ по п.1 формулы явным образом не следует из уровня техники и дает большой экономический эффект, поскольку повышение КПД котлов эквивалентно снижению расхода топлива, а тепловыделение всех реализованных до сих пор автономных КА меньше, чем одного крупного промышленного котла. Как следует из п.1.6.2.1.2 «Рекомендаций по вопросам экспертизы заявок на изобретения», известность влияния отличительных признаков на достижение анализируемого результата, выявляемая из уровня техники, не препятствует признанию изобретения имеющим изобретательский уровень, если в нем обеспечивается большая степень влияния, чем это следует из уровня техники. Действительно, хотя и известны автономные нагреватели кавитационного типа, но:

а) для динамических КА-аналогов необходим энергоемкий привод валов роторов, а также велико гидравлическое сопротивление и мала тепловая эффективность статических КА. Поэтому аналоги непригодны для достижения заявляемого технического результата при совместной работе со штатными питательными насосами котлов;

б) заявляемое устройство производит комбинированное (кавитационно-волновое) воздействие на рабочее тело, обеспечивающее количественно больший его нагрев при равной с аналогами потребляемой мощности.

Варианты исполнения и применения.

Камеры 10 могут быть связаны с нагнетательным патрубком 4 не только тангенциальными (фиг.1-3), но и спиральными каналами либо же многосопловым направляющим аппаратом (не показаны). В общем случае оси рабочих камер могут быть перпендикулярными оси 7, а реактивная гидротурбина может охватывать первый ротор (п.3 формулы, не показано). Такое исполнение позволяет увеличить количество рабочих камер (путем многорядного их размещения), сократить габарит генератора, материалоемкость ротора 9, а также устранить осевые воздействия на роторы при гидроударном перекрытии выходных срезов рабочих камер. При этом связь приосевых зон рабочих камер может осуществляться как через кольцевую полость ротора, так и через полость оси 7. Для достижения задач изобретения достаточно расположения осей вихревых камер параллельно оси вращения роторов, вариант исполнения по п.3 формулы не описан подробно (ноу-хау).

Соплами 13 могут служить зазоры между профилированными лопатками, прикрепленными к диску ротора 9 (фиг.4), что повышает коэффициент использования материала. Использовать импульс истекающего из сопл 13 рабочего тела для раскрутки ротора 8 и вихреобразования в камерах 10 (при исполнении по фиг.2) позволяет вариант, при котором реактивная турбина (ротор 9) охвачена с зазором лопастями 17, жестко соединенными с ротором 8.

Выполнение лопаток аппарата 17 серповидными (фиг.5) позволяет восстановить статическое давление рабочего тела (путем торможения потоков на выходе из сопл 13) и более полно передать кинетическую энергию ротору 8: лопасти 17 реверсируют истекающее из сопл 13 рабочее тело, создавая дополнительный крутящий момент на роторе 8. Тем самым достигается саморегулирование энергообмена между роторами и рабочим телом с положительной обратной связью. Завихрители, сами по себе, не обеспечивают такую интенсивность закрутки рабочего тела, какая достигается при вращении рабочих камер и саморегулируемом энергообмене.

Выполнение статора 1 с упругой кольцевой диафрагмой 15 (фиг.1 и 2), расположенной между нагнетательным 4 и выпускным патрубком 5 и охватывающей ротор 8, позволяет увеличить амплитуду колебаний, энергию волн и, как следствие, неоднородность поля скоростей в рабочем теле. Диафрагма 15 может быть выполнена с острой внутренней кромкой 16, что генерирует кольцевые вихри и акустические колебания на собственной частоте этих вихрей, расширяя спектр частот.

Показанное на фиг.6 применение генератора направлено на подготовку тяжелых фракций нефти для эффективного сжигания (п.9 формулы). Мазут относится к аномальным (бингамовским) жидкостям со структурной вязкостью. Для тонкого распыливания требуется преодоление начального напряжения сдвига, что достигается волновым воздействием генератора и кавитационным воздействием. Рубашка 24 камеры сгорания 23 служит для генерации пара и снятия термических напряжений камеры. Образующийся в рубашке 24 пар разделяется на два потока. Один поток подогревает мазут посредством теплообменника 25 расходного бака 26. Другой поток пара подается в активное сопло эжектора 27, где обменивается давлением с подогретым мазутом. Соотношение паровых и водяных потоков задается двухканальными регуляторами расхода 28. Камера сгорания 23 предварительно подогревается запальной газовой горелкой 29.

Изобретение реализует смешанную схему соединения камер 10, каждая из которых представляет генератор волн. Выпуск рабочего тела из группы камер 10 (в частности, трех), герметично сообщенных приосевыми областями с группой перекрытых камер, позволяет увеличить амплитуду волн - усовершенствование каскадных генераторов [28], явным образом не следующее из уровня техники.

Заявляемому генератору не требуется, в некоторых областях возможного применения, насос: приводом роторов является входное давление жидкости, которое может обеспечиваться различным путем, например наддувом бака с рабочим телом.

Возможно использование генератора в составе теплоемких производств химии и нефтехимии (сбора, подготовки и переработки углеводородного сырья) на основе подачи содержащего метан газа в кавитирующее рабочее тело. Генератор позволяет сократить кратность прокачки рабочего тела (за счет значительно более эффективной кавитации, нежели прямоструйные аппараты по исходному способу [17]). Возможно также использование устройство для гомогенизации (производство напитков, топливно-водяных смесей для двигателей и др.); экстрагирования, а также в системах водоподготовки (обеззараживание воды), что подтверждается известностью устройств, функционально аналогичных по назначению и принципу действия.

Источники информации

1. Теплогенератор и устройство для нагрева жидкости. Патент RU 2045715.

2. Теплогенератор Горлова. Заявка RU №2001105711/06, 2001 г.

3. Теплогенератор кавитационного типа. Заявка RU 99110396/06.

4. Гидродинамический кавитационный теплогенератор. Заявка RU 99110779/06, 2001 г.

5. Теплогенератор гидравлический. Заявка RU 2000129736/06.

6. Теплогенератор и устройство для нагрева жидкости. Патент RU 2132517, 1999 г.

7. Термогенерирующая установка. Патент RU 2190162, 2001 г.

8. Гидродинамический нагреватель. Заявка RU 2004105629 (24.02.2004 г.).

9. Устройство для нагрева жидкости. Патент RU 2171435, 2000 г.

10. Е.Ф.Фурмаков. Выделение тепла при изменении фазового равновесия в струе воды. В сб. «Фундаментальные проблемы естествознания», том I, РАН, СПБ, 1999 г.

11. Теплогенератор и устройство для нагрева жидкости. Заявка RU 96124293106.

12. Термогенератор. Патент RU 2177591, 2000 г.

13. Patent US 4333796, 1982 г.

14. Вихревая система отопления. Патент RU 2089795, 1997 г.

15. Установка для нагрева жидкости и теплогенератор. Патент RU 2135903.

16. Теплогенератор. Заявка RU 98105105/06, 1999 г.

17. Способ нагрева жидкости. Патент RU 2262046, 2005.10.10.

18. Устройство для нагрева жидкости. Патент RU 2162571, 2000 г.

19. Теплогенератор струйного действия «Тор». Патент RU 2096694, 1997 г.

20. Кавитационно-роторный теплогенератор. Патент RU 2258875, 2005 г.

21. Кавитационный тепловой генератор. Патент RU 2131094, 1999 г.

22. Способ тепловыделения в жидкости и устройство для его осуществления. Патент RU 2177121, 1999 г.

23. Гидродинамический кавитационный аппарат. Заявка RU 98114517/06, 2000 г.

24. Кавитатор гидродинамического типа. Заявка RU 99113709/06, 2003 г.

25. Кавитатор для тепловыделения в жидкости. Заявка RU 97118384/06, 1999 г.

26. Способ получения тепла. Патент RU 2165054, 2000 г.

27. Ганиев Р.Ф. и др. Волновая технология в машиностроении. - «Проблемы машиностроения и надежности машин», 1996, №1, с.80-86.

28. Жебышев Д.А. Возбуждение колебаний в жидких средах гидродинамическими генераторами. «Справочник. Инженерный журнал», 2004 г., №12, с.19-24.

29. Байков О.В. Вихревые гидравлические машины. М.: Машиностроение, 1981, с.100-111.

30. Кавитационно-вихревой теплогенератор. Патент RU 2235950, 2004 г. - Прототип.

31. Автономная система отопления для здания. Патент RU 2162990, 2001 г.

32. Кавитационный энергопреобразователь. Патент RU 2224957, 2004 г.

33. Теплогенератор кавитационно-вихревого типа. Заявка RU 99110397/06, 2001 г.

34. Теплогенератор приводной кавитационный. Заявка RU 99110538/06, 2003.

35. Резонансный насос-теплогенератор. Патент RU 2142604, 1999 г.

36. Способ нагревания жидкости и устройство для его осуществления. Заявка RU 96104366/06, 1998 г.

37. Кавитационно-вихревой теплогенератор. Заявка RU 2002119773/06, 2003.

38. Роторный насос-теплогенератор. Патент RU 2159901, 2000 г.

39. Насос-теплогенератор. Патент RU 2160417, 2000 г.

40. Способ получения энергии. Патент RU 2054604, 1996 г.

41. Способ тепловыделения в жидкости. Патент по заявке RU 95110302/06.

42. Роторный гидроударный насос-теплогенератор. Патент RU 2202743, 2003 г.

43. Физика /Большой энциклопедический словарь/ - М.: Большая Российская энциклопедия 1999, с.236, 237.

1. Способ работы паровых котлов, состоящий в том, что рабочее тело нагнетают питательными насосами в зону внешнего подвода теплоты, подогревают рабочее тело в теплообменнике до температуры не менее 336° Кельвина, доводят рабочее тело до кипения путем волнового и кавитационного воздействия.

2. Гидродинамический генератор, содержащий корпус-статор и размещенные в нем роторы с противоположным направлением вращения, а также нагнетательный и выпускной патрубки прокачки рабочего тела, роторы установлены на фиксированной вертикальной оси, в первом роторе выполнены рабочие камеры, сообщенные через завихрители с нагнетательным патрубком, второй ротор выполнен в виде реактивной гидротурбины с соплами, выполненными с возможностью циклического сообщения с выпускными отверстиями рабочих камер, приосевые зоны тыльных концов которых соединены между собой.

3. Генератор по п.2, в котором рабочие камеры лежат в плоскости, перпендикулярной оси вращения роторов, а реактивная гидротурбина охватывает первый ротор.

4. Генератор по п.2 или 3, в котором завихрители рабочих камер снабжены обратными клапанами.

5. Генератор по п.2, в котором корпус-статор содержит упругую кольцевую диафрагму, расположенную между нагнетательным и выпускным патрубком и охватывающую первый ротор.

6. Генератор по п.5, в котором диафрагма выполнена с острой внутренней кромкой.

7. Устройство по п.2 или 3, в котором первый ротор выполнен с радиальными лопастями.

8. Генератор по п.7, в котором лопасти охватывают с зазором второй ротор и закреплены между шайбами, одна из которых зафиксирована на первом роторе.

9. Генератор по п.8, в котором лопасти выполнены серповидными.