Способ и устройство для термостатирования космических объектов и отсеков ракетоносителей

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике. Сущность предложенного способа заключается в том, что до заправки ракетоносителя компонентами топлива термостатирование космического объекта и отсеков ракетоносителя производится воздухом окружающей среды, сжатым, осушенным, охлажденным или нагретым до требуемых величин давления, температуры и температуры точки росы, а перед началом заправки ракетоносителя жидким водородом вместо воздуха в космический объект и отсеки ракетоносителя подают газообразный азот с теми же значениями давления, температуры и температуры точки росы, обеспечивая при этом требуемый температурно-влажностный режим и нейтральную среду, которая обеспечивает пожаровзрывобезопасность стартового комплекса при наличии утечек водорода. Способ осуществляется устройством термостатирования, в которое входят компрессор для сжатия воздуха окружающей среды, фильтр, охладители воздуха и электронагреватель воздуха. Охлаждение воздуха производится двумя потоками холодоносителя, подаваемыми в охладители воздуха из емкостей насосами, при этом холодоноситель первого потока имеет температуру от 5 до 7°С, а второго от минус 1 до минус 3°С. Нагрев воздуха производится в электронагревателе воздуха и затем воздух подается в космический объект, коллектор и далее в отсеки ракетоносителя. Перед началом заправки ракетоносителя жидким водородом подача воздуха прекращается и начинается подача газообразного азота, получаемого из жидкого азота, хранящегося в специальной емкости путем газификации его в газификаторе и нагрева до требуемой температуры в электронагревателе азота. Техническим результатом изобретения является повышение надежности, безопасности и эксплуатационных характеристик на этапе подготовки к пуску и при пуске ракетоносителей, заправляемых жидким водородом. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к ракетно-космической технике, в частности к наземным средствам термостатирования и обеспечения пожарной безопасности космических объектов и отсеков ракетоносителей, заправляемых жидкими кислородом и водородом, при подготовке их к пуску на стартовых комплексах в любое время года, когда в зависимости от температуры окружающей среды возникает необходимость в осушке, нагреве или охлаждении термостатирующего газа (воздуха, азота).

Известны способ и устройства обеспечения потребителя осушенным, нагретым или охлажденным воздухом по авторским свидетельствам SU №799584, №803591, №915524, №980997, №1740911 и №1561622, МПК F25B 29/00, включающие заборное устройство, фильтр, компрессор, водяной воздухоохладитель, рекуперативные теплообменники, влагоотделители, турбодетандер и адсорбер.

Недостатками этого способа и устройств по указанным выше авторским свидетельствам являются:

1. Ограниченное время работы в режиме дополнительной осушки воздуха в адсорбере, обусловленное объемом адсорбера и временем насыщения его влагой.

2. Необходимость регенерации адсорбера после насыщения путем подачи в него сухого воздуха, нагретого до температуры 250°С, в течение от 8 до 10 часов, что связано с большим дополнительным потреблением электроэнергии и потерями продукционного воздуха.

В устройстве по авторскому свидетельству SU №1749653, МПК F25B 29/00 для дополнительной осушки воздуха вместо адсорбера используется мембранный аппарат, недостатками которого являются:

1. Ограниченное время работы, т.к. в процессе осушки воздуха происходит засорение пор полупроницаемой мембраны мельчайшими аэрозольными частицами размером менее 5 мкм, которые не улавливаются фильтром, установленным на всасывании компрессора, что уменьшает производительность мембранного аппарата и приводит к необходимости замены мембраны через 10-12 часов работы.

2. Необходимость регенерации загрязненных мембран в специальном растворе при температуре от 80 до 90°С в течение 3 часов, что ухудшает условия эксплуатации устройства.

3. При работе мембранного аппарата вместе с парами влаги вакуумный насос откачивает в атмосферу до 8% продукционного воздуха, что снижает термодинамическую эффективность устройства примерно на 10-15%.

В устройствах по патентам РФ №2190165, F24F 5/00, 3/14, В64D 13/00, 27.09.2002 г. и №2201384, B64G 5/00, 1/50, G01N 21/00, 27.03.2003 г. для обеспечения потребителей осушенным, охлажденным или нагретым воздухом используется способ осушки воздуха путем его охлаждения в два этапа.

На первом этапе воздух охлаждается до температуры 3°С в охладителе воздуха с непрерывным отводом сконденсированной капельной влаги, на втором этапе воздух охлаждается до требуемой отрицательной температуры с вымораживанем влаги в регенеративных охладителях воздуха, работающих попеременно: один в режиме охлаждения, другой в режиме оттайки намороженной влаги. Для охлаждения воздуха используется жидкий холодоноситель (фреон), охлаждаемый парокомпрессионными холодильными машинами.

Нагрев осушенного воздуха, в случае необходимости, производится в электронагревателе, установленном после регенеративных охладителей воздуха. Недостатками этого способа и устройств для его осуществления являются:

1. Необходимость частого переключения регенеративных охладителей воздуха с режима охлаждения на режим оттайки и наоборот, т.к. при намерзании льда и снега на ребрах магистралей подачи жидкого холодоносителя увеличивается газодинамическое сопротивление охладителей воздуха, что приводит к уменьшению напора и расхода продукционного воздуха, подаваемого потребителю.

2. Наличие дополнительного оборудования для подачи и нагрева воздуха окружающей среды, используемого для оттаивания охладителя воздуха, что приводит к увеличению потребления электроэнергии при эксплуатации устройств.

3. Большое количество запорно-регулирующей арматуры и клапанов, работающих в режиме переключения, что снижает общую надежность работы устройств.

Проведенные патентные исследования показали, что по технической сущности наиболее близким к предлагаемой заявке на изобретение является способ термостатирования космических объектов, используемый в устройстве по патенту РФ №2184912, F25B 29/00, 19/00, 10.07.2002 г., который выбран в качестве прототипа предлагаемых способа и устройства.

Устройство по патенту РФ №2184912 содержит линию подачи воздуха, на которой последовательно установлены: компрессор, фильтр, ресиверы со сжатым воздухом, редуктор, пульт управления, охладитель воздуха и связанные с ним жидкостными магистралями с запорно-регулирующей арматурой емкость с охлажденной до минусовой температуры жидкостью, насос и холодильная машина, электронагреватель воздуха и соединенную с ней линию подачи азота, на которой последовательно установлены емкость с жидким азотом, газификатор и электронагреватель азота.

Для осушки и охлаждения воздуха в устройстве используется следующий способ: воздух окружающей среды сжимают в компрессоре до давления 40 МПа, при этом он одновременно осушается до температуры точки росы минус 30°С. Запас сжатого воздуха хранят в ресивере, а при функционировании устройства воздух, подаваемый из ресивера, охлаждают до требуемой температуры в охладителе воздуха или нагревают в электронагревателе, а затем подают в термостатируемый объект. Перед заправкой ракетоносителя жидким водородом вместо воздуха в термостатируемый объект подают газообразный азот, который получают путем газификации жидкого азота и последующего нагрева его до требуемой температуры в электронагревателе.

Недостатками указанного способа и устройства являются:

1. С целью уменьшения потребного количества ресиверов для хранения запаса сжатого воздуха ресиверы необходимо заполнять до максимально допустимого давления (40 МПа), что влечет за собой необходимость использования компрессора, сжимающего воздух до этого давления, и редуктора для снижения давления до требуемой величины (7 МПа) при работе устройства.

2. Для стабильной работы редуктора давление в ресиверах не должно понижаться ниже допустимой величины (10 МПа). Это приводит к наличию в ресиверах балластного газа, количество которого составляет около 20%.

3. Ограниченное время работы устройства ввиду высокой стоимости ресиверов (ресивер объемом 400 л на давление 40 МПа, изготавливаемый ПО «Баррикады» г.Волгоград, стоит 150 тыс.руб.).

В результате наличия указанных недостатков снижается примерно на 25% термодинамическая эффективность процесса термостатирования космического объекта, уменьшается надежность устройства и существенно увеличиваются стоимость изготовления устройства и эксплуатационные расходы.

Задачей предлагаемого изобретения является устранение указанных недостатков, повышение термодинамической эффективности процесса термостатирования космических объектов, снижение затрат при создании и эксплуатации устройств для термостатирования путем отказа от использования дорогостоящих ресиверов для хранения запаса сжатого воздуха, а также обеспечения термостатирования отсеков ракетоносителя от единого устройства, позволяющего отказаться от создания специальных систем для термостатирования отсеков ракетоносителя, как это имеет место в существующих стартовых комплексах. Например, на стартовом комплексе 17П32-6 для ракетоносителей типа «Союз» и «Союз-2» для термостатирования воздухом космических объектов имеется система термостатирования 8Г332, а для термостатирования отсеков ракетоносителей аналогичная система 11Г353.

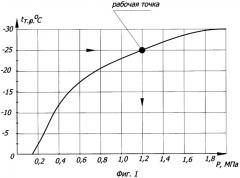

Решение поставленной задачи в предлагаемом способе термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, обеспечивается тем, что воздух окружающей среды сжимают до величины давления, обеспечивающей требуемую температуру точки росы при температуре воздуха 2,5°С и определяемой по графической зависимости температуры точки росы осушаемого воздуха в диапазоне от 0 до минус 30°С от величины потребного давления сжатия воздуха, приведенной на Фиг.1. При этом обеспечивается непрерывная осушка воздуха до требуемой температуры точки росы с постоянным отводом капельной влаги и не требуется использование твердых сорбентов или регенеративного охлаждения воздуха с вымораживанием влаги.

С целью уменьшения потребления электроэнергии при работе парокомпрессионных фреоновых холодильных машин, холодопроизводительность которых уменьшается с понижением температуры холодоносителя (например, у серийной холодильной машины МКТ 20-2-0 холодопроизводительность при температуре жидкого холодоносителя 7°С составляет 40 кВт, а при температуре жидкого холодоносителя минус 3°С - 30 кВт, т.е. на 25% ниже), для охлаждения воздуха используют два потока жидкого холодоносителя: один с положительной температурой от 5 до 7°С, которая охлаждает продукционный воздух до температуры 12°С, а другой с отрицательной температурой от минус 1 до минус 3°С, охлаждающий продукционный воздух до требуемой температуры 2,5°С. Это позволяет уменьшить электропотребление на 25% по сравнению с использованием одного потока холодоносителя при температуре от минус 1 до минус 3°С.

Перед началом заправки ракетоносителя жидким водородом прекращают подачу воздуха и начинают подачу газообразного азота, получаемого газификацией запаса жидкого азота и последующего его нагрева до требуемой температуры.

Таким образом предлагаемый способ термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, позволяет отказаться от использования дорогостоящих ресиверов для хранения запасов сжатого воздуха.

Предлагаемое устройство для термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, в котором реализуется описанный выше способ, содержащее линию подачи воздуха, на которой последовательно установлены: компрессор, фильтр, пульт с управляющей арматурой, охладитель воздуха и связанные с ним жидкостными магистралями с запорно-регулирующей арматурой емкость с охлажденной до минусовой температуры жидкостью, насос, холодильная машина и электронагреватель воздуха и линию подачи азота, на которой последовательно установлены: емкость с жидким азотом, газификатор и электронагреватель азота, соединенную через заслонку с линией подачи воздуха с одной стороны между фильтром и пультом с управляющей арматурой, а с другой стороны через заслонку после электронагревателя воздуха, а через другую заслонку с окружающей средой, снабжено дополнительным охладителем воздуха, установленным после пульта с управляющей арматурой, и связанными с ним жидкостными магистралями с запорно-регулирующей арматурой емкость, насос и источник холода, а также кольцевым коллектором, расположенным на пусковом устройстве и соединенным с линией подачи газа (воздуха или азота) после места подсоединения к ней линии подачи азота, и трубопроводами подачи газа (воздуха или азота) из коллектора в отсеки ракетоносителя, при этом на входе в каждый отсек ракетоносителя и в космический объект установлены расходные шайбы.

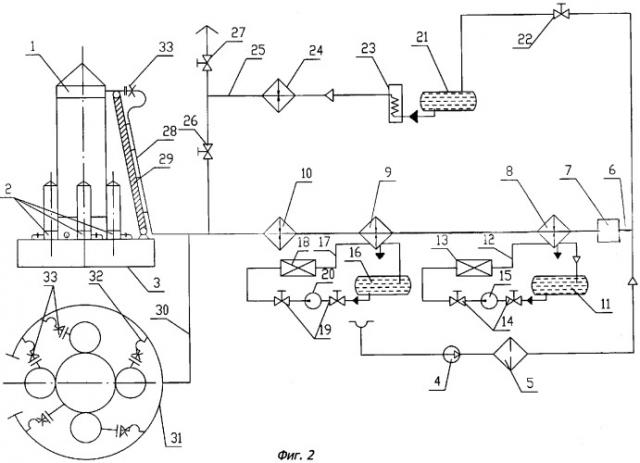

Сравнительный анализ признаков известных технических решений, содержащихся в рассмотренных аналогах, прототипе и предлагаемом способе и устройстве, показал, что заявляемая совокупность признаков предлагаемых способа и устройства для термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, соответствует критерию изобретения «изобретательский уровень». Сущность предлагаемого устройства поясняется чертежом, приведенным на Фиг.2.

Устройство для термостатирования космического объекта 1 и отсеков 2 ракетоносителя, установленного на пусковом устройстве 3, содержит источник воздухоснабжения в виде компрессора 4, фильтр 5, трубопровод подачи воздуха 6, на котором последовательно установлены пульт с управляющей арматурой 7, охладители воздуха 8 и 9, электронагреватель воздуха 10. Охладитель воздуха 8 связан с емкостью 11 жидкостными магистралями 12, на которых установлены: источник холода 13, запорно-регулирующая арматура 14 и насос 15. Если охлаждающей жидкостью является вода, то в качестве источника холода может быть использована градирня, расположенная в окружающей среде, или градирня и установленная после нее холодильная машина. Если охлаждающей жидкостью является фреон, антифриз или рассол, то в качестве источника холода используется холодильная машина. Охладитель воздуха 9 связан с емкостью 16 магистралями 17, на которых установлены холодильная машина 18, запорно-регулирующая арматура 19 и насос 20. Дополнительно в состав устройства входят емкость с жидким азотом 21, соединенная через заслонку 22 с трубопроводом подачи воздуха 6, газификатор жидкого азота 23 и электронагреватель азота 24, соединенные линией подачи азота 25 через заслонку 26 с трубопроводом подачи воздуха 6 после электронагревателя воздуха 10, а через заслонку 27 с окружающей средой. Трубопровод подачи газа (воздуха или азота) 28 в космический объект расположен на кабель-мачте 29, а трубопровод подачи газа (воздуха или азота) 30 с коллектором 31 - на пусковом устройстве 3. Из коллектора 31 газ (воздух или азот) по трубопроводам 32 подается в отсеки ракетоносителя, на входе в которые и на входе в космический объект 1 установлены расходные шайбы 33.

Работа устройства начинается с момента установки ракетоносителя на пусковое устройство 3, подведения кабель-мачты 29 и подсоединения трубопроводов подачи газов к космическому объекту 1 и к отсекам 2 ракетоносителя, а заканчивается в момент пуска ракетоносителя.

До начала работы устройство приводят в готовность:

- компрессор 4 настраивают на давление сжатия воздуха, обеспечивающее требуемую температуру точки росы в соответствии с графиком зависимости температуры точки росы от давления воздуха, приведенном на Фиг.1 (так, если требуется иметь продукционный воздух с температурой точки росы минус 25°С, то необходимое давление воздуха составит 1,2 МПа);

- емкости 11 и 16 заполняют жидким холодоносителем;

- емкость 21 заполняют жидким азотом.

После получения команды о начале термостатирования космического объекта 1 и отсеков 2 ракетоносителя запускают компрессор 4 и открывают соответствующие клапаны на пульте 7. Воздух через фильтр 5 по трубопроводу подачи 6 поступает в охладитель воздуха 8, где охлаждается с постоянным отделением капельной влаги до температуры 12°С при теплообмене с холодоносителем, подаваемым по магистралям 12 насосом 15 из емкости 11. Регулировка расхода холодоносителя производится запорно-регулирующей арматурой 14, а охлаждение до температуры от 5 до 7°С - в источнике холода 13.

Далее воздух попадает в охладитель воздуха 9, где охлаждается с постоянным отделением капельной влаги до температуры 2,5°С при теплообмене с холодоносителем, подаваемым по магистралям 17 насосом 20 из емкости 16. Регулировка расхода холодоносителя производится запорно-регулирующей арматурой 19, а охлаждение до температуры от минус 1 до минус 3°С в холодильной машине 18.

В результате получают воздух при температуре 2,5°С с температурой точки росы минус 25°С. Нагрев воздуха до требуемой температуры производят в электронагревателе воздуха 10 и по трубопроводу 28 подают его в космический объект 1, а по трубопроводу 30 в коллектор 31, из которого по трубопроводам 32 подают в отсеки 2 ракетоносителя. Размеры расходных шайб 33 устанавливают в зависимости от требуемой величины расхода газа (воздуха или азота) в космический объект 1 и в каждый отсек 2 ракетоносителя.

Перед началом заправки ракетоносителя жидким водородом начинают подготовку к подаче газообразного азота. Открывают заслонку 22, воздух под давлением 1,2 МПа поступает в емкость с жидким азотом 21 и вытесняет его в газификатор 23, где он газифицируется при теплообмене с воздухом окружающей среды и поступает в электронагреватель азота 24, а затем по линии подачи азота через заслонку 27 сбрасывается в окружающую среду. После достижения требуемой температуры газообразного азота (равной температуре воздуха, подаваемого в космический объект и отсеки ракетоносителя), заслонку 27 закрывают и открывают заслонку 26, при этом на пульте 7 одновременно перекрывают клапаны подачи воздуха и останавливают компрессор 4. В результате в космический объект 1 и отсеки 2 ракетоносителя подают нагретый до требуемый температуры газообразный азот, который создает в них нейтральную среду, препятствующую возможности возникновения пожара в случае утечки жидкого водорода, который испаряется и вместе с газообразным азотом удаляется из отсеков в окружающую среду и обеспечивает требуемый температурный режим внутри космического объекта и отсеков ракетоносителя, необходимый для надежного и безопасного функционирования аппаратов.

Таким образом, предлагаемые способ и устройство для термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, благодаря совокупности существенных признаков, изложенных в формуле изобретения, обеспечивают заданный температурный режим космического объекта и отсеков ракетоносителя с момента установки ракетоносителя на пусковое устройство и до момента пуска, высокую эффективность, надежность и пожаробезопасность работ на стартовом комплексе при заправке ракетоносителя жидкими кислородом и водородом при нахождении ракетоносителя на пусковом устройстве, при пуске и полете ракетоносителя до момента отделения от него космического объекта.

Предлагаемые способ и устройство намечается использовать при разработке системы термостатирования космических объектов и отсеков ракетоносителя типа «Ангара» на создаваемом в настоящее время совместном казахско-российском стартовом комплексе «Байтерек».

1. Способ термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, заключающийся в сжатии, осушке до требуемой температуры точки росы и подаче в космический объект и отсеки ракетоносителя до начала заправки его водородом воздуха окружающей среды, охлажденного или нагретого до требуемой температуры, а с момента начала заправки ракетоносителя жидким водородом и до момента пуска, подаче в космический объект и отсеки ракетоносителя газообразного азота, полученного путем газификации жидкого азота при теплообмене с воздухом окружающей среды и последующего нагрева до требуемой температуры, отличающийся тем, что воздух окружающей среды сжимают до величины давления, обеспечивающей получение требуемой температуры точки росы при температуре воздуха 2,5°С, а для охлаждения воздуха до этой температуры используют два потока жидкого холодоносителя: один с температурой от 5 до 7°С, другой с температурой от -1 до -3°С.

2. Устройство для термостатирования космических объектов и отсеков ракетоносителей, заправляемых жидким водородом, содержащее линию подачи воздуха, на которой последовательно установлены: компрессор, фильтр, пульт с управляющей арматурой, охладитель воздуха и связанные с ним жидкостными магистралями с запорно-регулирующей арматурой емкость с жидкостью, насос и холодильная машина, электронагреватель воздуха, трубопровод подачи газа в космический объект и линию подачи азота, на которой последовательно установлены: емкость с жидким азотом, газификатор и электронагреватель азота, соединенные с линией подачи воздуха через заслонки с одной стороны между фильтром и пультом с управляющей арматурой, с другой стороны после электронагревателя воздуха, а через третью заслонку с окружающей средой, отличающееся тем, что оно снабжено дополнительным охладителем воздуха, установленным после пульта с управляющей арматурой, и связанными с ним жидкостными магистралями с запорно-регулирующей арматурой, емкость с жидкостью, насос и источник холода, а также кольцевым коллектором, соединенным с трубопроводом подачи газа в космический объект после места подсоединения к нему линии подачи азота и трубопроводами подачи газа из коллектора в отсеки ракетоносителя, при этом на входе в каждый отсек ракетоносителя и в космический объект установлены расходные шайбы.

3. Устройство по п.2, отличающееся тем, что источником холода является градирня, расположенная в окружающей среде.

4. Устройство по п.2, отличающееся тем, что источником холода является холодильная машина.

5. Устройство по п.2, отличающееся тем, что источником холода является градирня и установленная после нее холодильная машина.