Устройство балластирования для грузоподъемного крана

Иллюстрации

Показать всеИзобретение относится к области башенных грузоподъемных кранов. Устройство включает балластные блоки, укладываемые в штабель на базовое шасси грузоподъемного крана, и захват. Устройство содержит не являющиеся постоянными средства связи при помощи зацепления между захватом и балластным блоком, а также средства, предназначенные для центрирования друг относительно друга уложенных в штабель балластных блоков. Эти не являющиеся постоянными средства связи образованы двумя противоположными друг другу крюками захвата, смонтированными с возможностью поворота в концевых зонах траверсы захвата и взаимодействующими с поперечными осями балластного блока. Задняя часть каждого крюка связана со стропом, и с ним связан замок. Достигается улучшение балластирования башенных грузоподъемных кранов. 11 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к технической области грузоподъемных кранов, в частности башенных грузоподъемных кранов. Говоря более конкретно, это изобретение касается устройства, предназначенного для балластирования грузоподъемного крана посредством бетонных блоков, укладываемых в штабель на базовом шасси этого крана, причем это устройство балластирования сочетает в себе собственно балластные блоки и средства манипулирования этими блоками, позволяющие смонтировать блоки балласта без использования ручного труда.

В опубликованной европейской патентной заявке ЕР 1205422 А1 уже описано устройство захвата балластных блоков, предназначенных для укладки в штабель в основании грузоподъемного крана, в частности башенного грузоподъемного крана, причем это устройство содержит:

- крюки, расположенные на верхней части балластных блоков, ориентированные в направлении наружу и размещенные внутри полостей, которые имеют форму, приспособленную для обеспечения бокового направляющего воздействия на ролики захвата и для максимального отклонения этого захвата;

- захват, связанный (в процессе его использования) с тросом подъема, приводимым в движение при помощи лебедки грузоподъемного крана, причем этот захват состоит из двух рычагов, шарнирно соединенных между собой одним из своих концов и снабженных на другом своем конце соответственно открытой частью, предназначенной для введения в крюк балластных блоков, причем этот другой конец также снабжен роликами, тогда как шарнирно соединенная рычажная система предусмотрена для управления открытием или закрытием рычагов захвата;

- систему центрирования балластных блоков, в которой используются, с одной стороны, утолщения трапециевидного профиля, расположенные на верхней поверхности этих блоков, и соответствующие им полости, расположенные на нижней поверхности тех же самых блоков, причем полость верхнего блока предназначена для взаимодействия с выступом нижнего блока, а, с другой стороны, скобы, предусмотренные на боковой стороне балластных блоков в их верхней части, и соответствующие им полости, выполненные в нижней части блоков, причем каждая такая полость верхнего блока предназначена для взаимодействия со скобой нижнего блока, причем эти скобы образуют также перекладины лестницы, используемой операторами.

Это известное устройство имеет различные недостатки, а именно:

- необходимая в данном случае форма балластных блоков является особенно сложной в реализации, в частности в том, что касается полостей с наклонными стенками точного позиционирования крюков в этих полостях, выступов и полостей трапециевидного профиля, размещения боковых скоб, а также соответствующих им полостей;

- направляющие ролики, предусмотренные на концах рычагов захвата, представляют собой достаточно хрупкие части, подверженные ударам в процессе использования данного устройства;

- система рычагов, используемая для разблокировки блоков балласта, обладает малой надежностью, принимая во внимание относительные положения ее осей шарнирного соединения;

- используемая система центрирования является достаточно сложной в той мере, в какой она требует использования различных элементов для относительного продольного позиционирования и относительного поперечного позиционирования укладываемых в штабель балластных блоков;

- в процессе использования данного устройства не гарантирована безопасность оператора, когда он вставляет рычаг или шкворень в шарнирно соединенные детали.

В целом, даже если для осуществления балластировки предполагается участие всего лишь одного оператора, упомянутое здесь известное устройство остается достаточно сложным, дорогостоящим и являющимся непростым и опасным в использовании.

Настоящее изобретение имеет целью устранить отмеченные выше недостатки, и его основные технические задачи состоят в том, чтобы предложить устройство балластирования для грузоподъемного крана, которое:

- позволяет реализовать операции формирования балласта и разборки сформированного таким образом балласта, то есть операции установки и снятия балластных блоков при участии одного единственного оператора в условиях действительного выигрыша рабочего времени и экономии ручного труда при полной безопасности для этого оператора;

- использует балластные блоки простой конструкции, которые экономичным образом могут быть изготовлены в промышленных условиях;

- содержит простую и обеспечивающую удовлетворительную точность систему центрирования балластных блоков друг относительно друга;

- также содержит простую систему центрирования средств захвата относительно подлежащих манипуляциям балластных блоков;

- в целом, представляет собой простое и прочное, то есть надежное, устройство, принцип действия которого основан, в частности, на функционировании под действием собственного веса шарнирно связанных между собой деталей.

Для решения поставленных задач объектом настоящего изобретения является устройство балластирования для грузоподъемного крана, в частности для башенного грузоподъемного крана, описанного выше типа, то есть устройство, сочетающее в себе балластные блоки, укладываемые в штабель на базовое шасси грузоподъемного крана, и захват, предназначенный для манипуляций с этими балластными блоками, причем этот захват предназначен для соединения, в процессе его использования, с погрузочно-разгрузочным средством, и это устройство известным образом содержит не являющиеся постоянными средства связи посредством зацепления между упомянутым захватом и балластным блоком, а также средства, предназначенные для центрирования друг относительно друга уложенных в штабель балластных блоков, которое отличается главным образом тем, что упомянутые, не являющиеся постоянными средства связи, содержат два противоположных друг другу крюка захвата, смонтированных с возможностью поворота относительно горизонтальных осей в концевых зонах траверсы захвата, причем каждый крюк захвата содержит с одной стороны от его оси поворота носок зацепления, предназначенный для взаимодействия с поперечной осью, размещенной в соответствующем гнезде балластного блока, и содержит с другой стороны от его оси поворота заднюю часть, присоединенную к стропу, посредством которого упомянутый захват висит на подъемном тросе, причем с каждым крюком захвата связан замок, размещенный на упомянутой траверсе и предназначенный для временного удержания соответствующего крюка захвата в положении освобождения упомянутой поперечной оси.

Таким образом, в данном изобретении предложено устройство балластирования, которым очень удобно пользоваться, причем это устройство содержит крюки, смонтированные на захвате, а не на балластных блоках, и требует, в качестве единственной выполняемой вручную операции, разблокировки крюков перед подъемом балластного блока, тогда как другие движения выполняются автоматически под действием силы тяжести и под действием стропов на крюках захвата.

В соответствии с простым способом реализации упомянутая траверса образована двумя параллельно расположенными перекладинами или профилированными элементами, жестко связанными друг с другом с образованием между ними продольного зазора таким образом, чтобы сформировать на двух концах этой траверсы обоймы, служащие для шарнирного присоединения двух крюков подвески.

На двух этих перекладинах или профилированных элементах в предпочтительном варианте реализации закреплены вертикально расположенные предохранительные пластины, которые защищают зону отклонения задней части крюков захвата для обеспечения безопасности оператора.

Предпочтительным образом задняя часть каждого крюка захвата сама представляет собой или несет на себе противовес, который позволяет этим крюкам захвата автоматически освобождать поперечные оси, выполненные в балластном блоке, в том случае, когда этот блок установлен на место и стропы захвата ослаблены.

Предпочтительным образом каждый строп образует с продольной осью соответствующего крюка захвата угол, имеющий величину менее 180°, что обеспечивает удержание в заданном положении крюков захвата на поперечных осях балластного блока под действием веса этого блока.

В предпочтительном варианте реализации каждый замок захвата представляет собой замок, смонтированный с возможностью поворота вокруг горизонтальной оси, установленной на траверсе, причем этот замок имеет искривленную форму и содержит нижнюю часть, образующую противовес, и верхнюю часть, образующую носок запирания и снабженную наклонной поверхностью, предназначенной для взаимодействия с пальцем управления, установленным на задней части соответствующего крюка захвата.

В соответствии с другим аспектом предлагаемого изобретения каждый из балластных блоков, изготовленных, в основном, из бетона, содержит две металлические части захвата, залитые в бетон, каждая из которых ограничивает ложемент, в который может входить крюк захвата, причем каждая металлическая часть захвата снабжена поперечной осью, проходящей через ложемент, который эта часть ограничивает, и предназначенной для взаимодействия с носком зацепления крюка захвата, введенного в этот ложемент.

Под траверсой предпочтительным образом закреплены два уголка позиционирования, предназначенные для взаимодействия соответственно с верхними кромками ложементов, ограниченных двумя частями захвата одного балластного блока; эти уголки обеспечивают центрирование захвата на подлежащем зацеплению балластном блоке в том случае, когда траверса ложится на верхнюю поверхность данного балластного блока.

В соответствии с предпочтительной реализацией способа средства, предназначенные для центрирования друг относительно друга балластных блоков, укладываемых в штабель, содержат на каждом балластном блоке конические штыри центрирования, которые выступают над верхней поверхностью балластного блока, и соответствующие гнезда расширяющейся формы, в частности, конической или пирамидальной формы, которые открыты с нижней поверхности балластного блока. Только одни эти дополняющие друг друга штыри и гнезда обеспечивают продольное и поперечное относительное позиционирование двух непосредственно уложенных один на другой балластных блоков, и они позволяют допустить определенное расширение допусков в процессе изготовления и укладки балластных блоков.

В соответствии с предпочтительным способом реализации с точки зрения изготовления предлагаемого устройства и точности его реализации штыри центрирования и соответствующие им гнезда принадлежат металлическим частям центрирования, причем каждая металлическая часть центрирования проходит в вертикальном направлении с боковой стороны металлической части захвата и связана с ней для того, чтобы образовать единую металлическую вставку, залитую в бетон балластного блока.

И, наконец, упомянутая траверса предпочтительным образом снабжена на своих концах кольцами, предназначенными для того, чтобы в них можно было вставить направляющий канат, используемый в процессе манипулирования с тем или иным балластным блоком, подвешенным под траверсой, причем этот канат используется для того, чтобы его удерживал и подтягивал оператор, который при этом остается стоять на земле.

Предлагаемое изобретение будет лучше понято из приведенного ниже описания рассматриваемого здесь в качестве примера варианта реализации предлагаемого устройства балластирования для грузоподъемного крана, где даются ссылки на приведенные в приложении фигуры, среди которых:

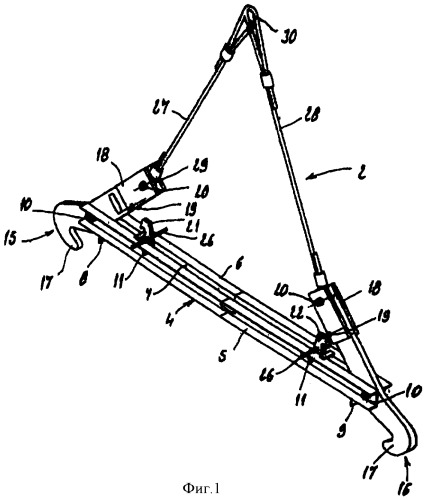

- фиг.1 представляет схематично вид в перспективе захвата устройства в соответствии с предлагаемым изобретением;

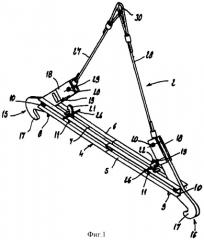

- фиг.2 представляет собой схематично вид спереди, демонстрирующий, в целом, устройство в соответствии с предлагаемым изобретением и с захватом, расположенным над балластным блоком;

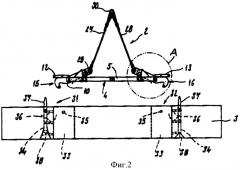

- фиг.3 представляет схематично вид в увеличенном масштабе детали А, показанной на фиг.2, демонстрирующий более подробно крюк захвата в заблокированном положении;

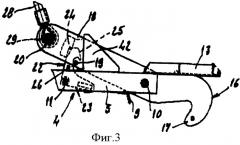

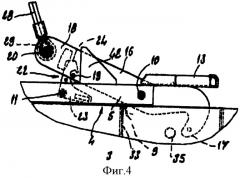

- фиг.4, 5 и 6 представляют схематично подробные виды, подобные виду, показанному на фиг.3, иллюстрирующие последовательные положения крюка в процессе использования предлагаемого устройства, точнее говоря, в фазе зацепления балластного блока;

- фиг.7 представляет схематично вид спереди, подобный виду, показанному на фиг.2, демонстрирующий захват предлагаемого устройства в процессе подъема балластного блока;

- фиг.8 представляет схематично другой вид предлагаемого устройства спереди, иллюстрирующий процесс осуществления направляющего воздействия на балластный блок в процессе манипуляций с ним;

- фиг.9 представляет схематично еще один вид спереди предлагаемого устройства, иллюстрирующий процесс укладывания в штабель и центрирования балластных блоков;

- фиг.10 представляет схематично подробный вид, иллюстрирующий начало автоматического отцепления уже уложенного на место балластного блока;

- фиг.11 представляет схематично вид, подобный виду, показанному на фиг.10, иллюстрирующий окончание автоматического отцепления балластного блока;

- фиг.12 представляет схематично вид спереди предлагаемого устройства с его захватом, отцепленным от последнего уложенного на место балластного блока;

- фиг.13 представляет схематично перспективный вид металлической вставки балластного блока.

Устройство балластирования для грузоподъемного крана, представленное схематично на приведенных в приложении фигурах, образовано захватом 2 и балластным блоком 3, причем захват 2 специальным образом адаптирован к используемым балластным блокам 3.

Этот захват 2, в целом, схематично представлен на фиг.1 и 2, причем на фиг.3 в увеличенном масштабе представлена деталь А этого захвата 2.

Захват 2 содержит траверсу 4, образованную двумя профилированными параллельными друг другу элементами 5 и 6 U-образного поперечного сечения, противоположными друг другу и жестко связанными между собой, причем зазор 7 сформирован между двумя этими профилированными элементами 5 и 6 по всей их длине. Слегка отведенные таким образом друг от друга два профилированных элемента 5 и 6 образуют две обоймы, расположенные соответственно на двух концах этой траверсы 4.

На нижней части траверсы 4, то есть под нижними крыльями двух профилированных элементов 5 и 6, закреплены при помощи сварки два поперечных уголковых элемента 8 и 9 позиционирования соответственно.

На верхней части траверсы 4, точнее говоря, на двух профилированных элементах 5 и 6, закреплены при помощи сварки расположенные вертикально треугольные предохранительные пластины 42 (не показаны на фиг.1).

На каждом своем конце и в той своей части, которая образует обойму, траверса 4 содержит два коаксиальных отверстия, выполненных соответственно в вертикальных стенках двух профилированных элементов 5 и 6, в которые входит горизонтальная ось 10 шарнирного соединения для поворотных крюков захвата (которые будут описаны в последующем изложении).

В направлении каждого конца, но позади упомянутых выше коаксиальных отверстий, в которые вставляют ось 10 шарнирного соединения, траверса 4 содержит два других коаксиальных отверстия, выполненных соответственно в вертикальных стенках двух профилированных элементов 5 и 6, в которые вставляют горизонтальную ось 11 шарнирного соединения для поворотного замка (который будет описан в последующем изложении).

На каждом из своих концов траверса 4 снабжена также двумя горизонтально расположенными кольцами 12 и 13 соответственно (не показанными на фиг.1, но представленными на последующих фигурах). Каждое кольцо 12 или 13, закрепленное при помощи сварки на концевых частях двух профилированных элементов 5 и 6, предназначено для закрепления в нем каната 14 ориентирования в процессе манипулирования балластным блоком 3, как это схематически проиллюстрировано на фиг.8.

Захват 2 содержит два крюка соответственно 15 и 16 захвата, которые симметричным образом шарнирно закреплены на горизонтальных осях 10, размещенных на двух концах траверсы 4, причем каждый крюк 15 или 16 захвата расположен, таким образом, в зазоре 7, сформированном между двумя профилированными элементами 5 и 6.

Каждый крюк 15 или 16 захвата, проходящий наклонно и, по существу, прямолинейным образом по одну и по другую стороны от своей оси шарнирного соединения 10, содержит:

- переднюю часть, расположенную под траверсой 4 и образующую носок 17 зацепления, ориентированный в направлении внутрь балластного блока;

- заднюю часть 18, расположенную над траверсой 4 и выполняющую функцию противовеса;

- закрепленный при помощи сварки палец 19 управления запиранием, расположенный в задней части 18;

- расположенное на конце этой задней части 18 отверстие, в котором установлена поперечная ось 20, предназначенная для соединения крюка 15 или 16 со стропом манипулирования (будет описан в последующем изложении).

Здесь следует отметить, что предохранительные пластины 42 расположены в зоне отклонения задних частей 18 двух крюков захвата 15 и 16 для того, чтобы обеспечить защиту для рук оператора.

Захват 2 содержит также два поворотных замка соответственно 21 и 22, смонтированных шарнирно и симметрично на горизонтальных осях 11, закрепленных на траверсе 4, причем первый замок 21 связан с одним из крюков 15 захвата, а второй замок 22 связан с другим крюком 16 захвата.

Каждый замок 21 или 22 сам имеет искривленную форму в виде крюка и содержит:

- нижнюю часть 23, образующую противовес и направленную в сторону соответствующего конца траверсы 4;

- верхнюю часть 24, образующую носок запирания;

- наклонную поверхность 25, расположенную на верхней части 24, обращенную в направлении вперед и предназначенную для взаимодействия с пальцем 19 управления запиранием соответствующего крюка захвата 15 или 16;

- поперечный стержень 26 управления разблокированием.

И, наконец, захват 2 содержит два металлических стропа 27 и 28, которые расположены в форме перевернутой буквы V. На своих нижних концах два эти стропа 27 и 28 снабжены соответственно кольцами 29, предназначенными для их соединения соответственно с задними концами двух крюков 15 и 16 зацепления, причем сквозь каждое кольцо 29 проходит ось 20 соответствующего крюка зацепления. Соответствующие верхние концы двух стропов 27 и 28 связаны с общим кольцом 30, предназначенным для манипулирования с захватом 2 в целом. Здесь следует отметить, что каждый строп 27 или 28 образует с продольной осью соответствующего крюка 15 или 16 захвата тупой угол, имеющий величину менее 180°, который позволяет обеспечить усилие удержания в запертом положении крюков захвата 15 и 16 в том случае, когда захват 2 поднят.

В то же время предлагаемое устройство балластирования имеет в своем составе балластные блоки 3 специальной конструкции, адаптированные к описанной выше конструкции захвата 2.

Каждый балластный блок 3, изготовленный, в основном, из бетона, имеет, в целом, форму удлиненного параллелепипеда и содержит две металлические вставки 31 и 32, залитые в бетон в процессе изготовления этого блока. Как это можно видеть, в частности, на фиг.2, две металлические вставки 31 и 32 расположены симметрично на балластном блоке 3, и каждая такая металлическая вставка состоит из части 33 захвата балластного блока и части 34 центрирования этих блоков между собой.

Часть 33 захвата выполнена в виде сплющенной трубы, проходящей по всей высоте балластного блока 3 и пересекаемой в ее верхней части поперечной осью 35. Расстояние между двумя поперечными осями 35, принадлежащими соответственно двум металлическим вставкам 31 и 32, соответствует горизонтальному расстоянию между носками 17 зацепления соответственно двух крюков 15 и 16 захвата 2.

Часть 34 центрирования проходит в вертикальном направлении по наружной боковой стороне части 33 захвата, с которой она связана при помощи горизонтальных перемычек 36. Имея, в целом, форму стержня, эта часть 34 центрирования содержит на своей вершине конический штырь 37 центрирования, который предпочтительным образом выполнен съемным и выступает над верхней поверхностью балластного блока 3. В своем основании часть 34 центрирования образует гнездо 38 конической формы или в виде пирамиды, которое открывается на нижней поверхности балластного блока 3 и предназначено для вхождения в него штыря центрирования, размещенного на расположенном ниже балластном блоке.

Как это можно видеть на фиг.2, 7, 9 и 12, две металлические вставки 31 и 32 обладают некоторым различием геометрических форм в том, что касается их соответствующих гнезд 38. Часть 34 центрирования, расположенная справа на приведенных в приложении фигурах, имеет, в целом, форму пирамиды с основанием, имеющим, по существу, квадратную форму. Другая часть 34 центрирования, расположенная слева на приведенных в приложении фигурах и которая также представлена на фиг.13, имеет в целом форму пирамиды с основанием, имеющим прямоугольную форму, удлиненную вдоль продольного направления балластного блока 3.

Теперь со ссылками на совокупность приведенных в приложении фигур будет более подробно описано использование предлагаемого устройства балластирования в процессе укладки балластных блоков. Это использование, в общем случае, включает в себя зацепление балластных блоков 3, затем их перенос и укладку на место, и, наконец, их отсоединение.

Как это можно видеть на фиг.2 и 3, зацепление осуществляется в результате подведения сверху к балластному блоку 3 захвата 2, который посредством верхнего кольца 30 подвешен к крюку подъемного механизма (на приведенных в приложении фигурах не показан). В исходном состоянии два крюка 15 и 16 захвата 2 заблокированы, то есть удерживаются соответственно при помощи замков 21 и 22 в том их положении, в котором два носка 17 зацепления подняты и в максимально возможной степени отведены один от другого. Это заблокированное положение крюков захвата более наглядно проиллюстрировано, в частности, для крюка 16 на фиг.3, на которой показано, как этот крюк 16 удерживается при помощи своего пальца 19 в замке 22.

Захват 2 опускается в направлении балластного блока 3 и центрируется на этом блоке 3 при помощи двух уголков 8 и 9 центрирования, которые размещены на кромке гнезд, ограниченных соответственно частями 33 захвата двух металлических вставок 31 и 32 (см. фиг.4).

После этого оператор вручную выполняет разблокировку двух крюков 15 и 16 захвата, воздействуя на стержень 26 управления каждого замка 21 и 22 таким образом, чтобы освободить пальцы 19 крюков 15 и 16. На фиг.5 проиллюстрирована эта операция разблокировки, причем поворотное движение, вручную придаваемое видимому здесь замку 22, представлено стрелкой F1.

Затем начинают подъем системы, при этом стропы 27 и 28 натягиваются и крюки 15 и 16 захвата поворачиваются по стрелке F2 в направлении опускания и сближения их носков 17 зацепления. Эти носки 17 зацепления при этом охватывают поперечные оси 35 частей 33 захвата балластного блока 3. Здесь особенно уместно сослаться на фиг.6, на которой представлен схематично вид в увеличенном масштабе детали В, показанной на фиг.7.

Таким образом, балластный блок 3 зацепляется захватом 2 и оказывается в положении подъема, проиллюстрированном на фиг.7. В процессе подъема этого балластного блока 3 удержание двух крюков 15 и 16 захвата в заданном положении обеспечивается только при помощи собственного веса этого блока 3, принимая во внимание угол, имеющий величину менее 180° и образуемый каждым стропом 27 или 28 с продольной осью соответствующего крюка 15 или 16.

После этого осуществляют необходимые манипуляции с поднятым балластным блоком 3 для того, чтобы разместить его над аналогичными балластными блоками 3, уже уложенными ранее в штабель на базовом шасси 39 данного грузоподъемного крана, над которым возвышается мачта 40 этого крана (см. фиг.8). В процессе выполнения этой операции соответствующее ориентирование поднятого и перемещаемого балластного блока 3 обеспечивается оператором 41, стоящим на земле, при помощи каната 14, закрепленного на траверсе 4 или, точнее говоря, на кольце 13 этой траверсы 4.

Балластный блок 3 размещают таким образом над уже ранее уложенными в штабель аналогичными балластными блоками 3, как это схематично представлено на фиг.9, причем правильное позиционирование этого балластного блока 3 на других блоках обеспечивается при помощи частей 34 центрирования. Говоря более конкретно, конические штыри 37 центрирования, принадлежащие предварительно уложенному балластному блоку 3, входят во взаимодействие с гнездами 38 конической или пирамидальной формы, принадлежащими укладываемому в данный момент балластному блоку 3 (на фиг.9 эти элементы показаны прямо перед тем, как они вступят во взаимодействие друг с другом). В процессе выполнения этой операции гнездо 38, имеющее, в частности, пирамидальную форму с удлиненным прямоугольным основанием, позволяет компенсировать и свести к нулю отклонения позиционирования между двумя балластными блоками 3, гарантируя при этом удовлетворительное выравнивание по одной линии боковых поверхностей двух этих балластных блоков 3.

Таким образом, рассматриваемый в данном случае балластный блок 3 является "самоцентрирующимся" на расположенном непосредственно под ним другом балластном блоке 3, на верхнюю поверхность которого он, в конечном счете, будет опираться.

Начиная с этого момента осуществляется отцепление балластного блока 3, который уже оказывается уложенным, причем эта последняя фаза схематически проиллюстрирована на фиг.10-12. Для этого продолжают движение опускания подъемного крюка таким образом, чтобы натяжение стропов 27 и 28 ослабло.

Под действием противовесов, образованных соответственно их задними частями 18, крюки 15 и 16 захвата начинают движение опрокидывания вокруг осей 10 поворота, как это показано стрелкой F3 (для крюка 16 захвата) на фиг.10.

По мере того как движение опускания подъемного крюка продолжается, носки 17 зацепления крюков 15 и 16 захвата в конечном счете освобождают поперечные оси 35 балластного блока 3, как это проиллюстрировано на фиг.11, где представлена в увеличенном масштабе деталь С, показанная на фиг.12.

В процессе опрокидывания крюков 15 и 16 захвата, которое происходит при опускании подъемного крюка, палец 19 каждого из этих крюков воздействует на наклонную поверхность 25 соответствующего замка 21 или 22. Поворот замков 21 и 22, который происходит под действием силы тяжести в том случае, когда палец 19 доходит до нижнего конца наклонной поверхности 25, вызывает автоматическое разблокирование двух крюков 15 и 16 захвата соответственно при помощи замков 21 и 22.

После этого захват 2 может быть отведен от балластного блока 3, который уже уложен на предназначенное для него место, после чего этот захват 2 может быть использован повторно так, как это было описано выше, для захвата и установки следующего балластного блока 3, и так далее.

Здесь следует отметить, что балластный блок 3 таким образом может быть уложен в штабель либо непосредственным наложением одного блока на другой (см. фиг.9 и 12), либо в шахматном порядке, как это схематически проиллюстрировано на фиг.8.

Здесь также следует отметить, что конструктивные модификации траверсы или модификации деталей формы крюков захвата и их замков, а также использование предлагаемого устройства применительно к балластным блокам любых форм и размеров не будут выходить за рамки предлагаемого изобретения, которые определены в приведенной ниже формуле этого изобретения.

1. Устройство балластирования для грузоподъемного крана, в частности, для башенного грузоподъемного крана, сочетающее в себе балластные блоки (3), укладываемые в штабель на базовое шасси (39) грузоподъемного крана, и захват (2), предназначенный для манипуляций с этими балластными блоками (3), причем этот захват (2) предназначен для соединения в процессе его использования с погрузочно-разгрузочным средством, и это устройство содержит не являющиеся постоянными средства связи при помощи зацепления между упомянутым захватом (2) и балластным блоком (3), а также средства, предназначенные для центрирования относительно друг друга уложенных в штабель балластных блоков (3), отличающееся тем, что упомянутые, не являющиеся постоянными, средства связи содержат два противоположных друг другу крюка (15, 16) захвата, смонтированных с возможностью поворота относительно горизонтальных осей (10) в концевых зонах траверсы (4) захвата (2), причем каждый крюк (15, 16) захвата содержит с одной стороны от его оси (10) поворота носок (17) зацепления, предназначенный для взаимодействия с поперечной осью (35), размещенной в соответствующем гнезде (33) балластного блока (3), и содержит с другой стороны от его оси (10) поворота заднюю часть (18), присоединенную к стропу (27, 28), при помощи которого упомянутый захват (2) подвешивается на подъемном тросе, причем с каждым крюком (15, 16) захвата связан замок (21, 22), размещенный на траверсе (4) и предназначенный для временного удержания соответствующего крюка (15, 16) захвата в положении освобождения поперечной оси (35).

2. Устройство балластирования по п.1, отличающееся тем, что траверса (4) образована двумя параллельно расположенными перекладинами или профилированными элементами (5, 6), жестко связанными друг с другом и образующими между собой продольный зазор (7) таким образом, чтобы сформировать на двух концах этой траверсы (4) обоймы, служащие для шарнирного присоединения двух крюков (15, 16) захвата.

3. Устройство балластирования по п.2, отличающееся тем, что на двух этих перекладинах или профилированных элементах (5, 6) траверсы (4) закреплены вертикальные предохранительные пластины, которые защищают зону отклонения задней части (18) крюков (15, 16) захвата.

4. Устройство балластирования по п.1, отличающееся тем, что задняя часть (18) каждого крюка (15, 16) захвата сама представляет собой или несет на себе противовес.

5. Устройство балластирования по п.1, отличающееся тем, что каждый строп (27, 28) образует с продольной осью соответствующего крюка (15, 16) захвата угол, имеющий величину менее 180°.

6. Устройство балластирования по п.1, отличающееся тем, что каждый замок (21, 22) захвата (2) представляет собой замок, смонтированный с возможностью поворота вокруг горизонтальной оси (11), установленной на траверсе, причем этот замок (21, 22) имеет искривленную форму и содержит нижнюю часть (23), образующую противовес, и верхнюю часть (24), образующую носок запирания и снабженную наклонной поверхностью (25), предназначенной для взаимодействия с пальцем (19) управления, установленным на задней части соответствующего крюка (15, 16) захвата.

7. Устройство балластирования по п.1, отличающееся тем, что каждый из балластных блоков (3), изготовленных, в основном, из бетона, содержит две металлические части (33) захвата, залитые в бетон, каждая из которых ограничивает ложемент, в который может частично входить крюк (15, 16) захвата, причем каждая металлическая часть (33) захвата снабжена поперечной осью (35), проходящей через ложемент, который эта часть ограничивает, и предназначенной для взаимодействия с носком (17) зацепления крюка (15, 16) захвата, введенного в этот ложемент.

8. Устройство балластирования по п.7, отличающееся тем, что под траверсой (4) закреплены два уголка (8, 9) позиционирования, предназначенные для взаимодействия, соответственно, с верхними кромками ложементов, ограниченных двумя частями (33) захвата одного балластного блока (3).

9. Устройство балластирования по п.1, отличающееся тем, что средства, предназначенные для центрирования относительно друг друга балластных блоков (3), укладываемых в штабель, содержат на каждом балластном блоке (3) конические штыри (37) центрирования, которые выступают над верхней поверхностью балластного блока (3), и соответствующие гнезда (38) расширяющейся формы, в частности, конической или пирамидальной формы, которые открыты на нижней поверхности балластного блока (3).

10. Устройство балластирования по п.9, отличающееся тем, что одно из гнезд (38) расширяющейся формы каждого балластного блока (3) имеет в целом форму пирамиды, обладающей прямоугольным основанием, удлиненным вдоль продольного направления этого балластного блока (3).

11. Устройство балластирования по п.7, отличающееся тем, что штыри (37) центрирования и соответствующие гнезда (38) принадлежат металлическим частям (34) центрирования, причем каждая металлическая часть (34) центрирования проходит вертикально с одной стороны металлической части (33) захвата и связана с ней соединительными элементами (36) для образования единой металлической вставки (31, 32), залитой в бетон балластного блока (3).

12. Устройство балластирования по п.1, отличающееся тем, что траверса (4) снабжена на своих концах кольцами (12, 13), предназначенными для того, чтобы в них можно было вставить направляющий канат (14), используемый в процессе манипулирования с балластным блоком (3), подвешенным под траверсой (4).