Высокотемпературный реактор

Иллюстрации

Показать всеИзобретение может быть использовано для проведения каталитических газофазных реакций при повышенной температуре на предприятиях химической, нефтехимической, газоперерабатывающей и металлургической промышленности. Исходную газовую смесь подают в вертикальную цилиндрическую топочную камеру 3, выполненную из огнеупорного теплопроводящего материала с газовыпускными окнами 5 в нижней части. Газы, разогретые до температуры начала реакции, через газовыпускные окна 5 поступают в кольцевое реакционное пространство между внутренней футеровкой корпуса вертикального цилиндрического сосуда 1 и наружной огнеупорной стенкой цилиндрической топочной камеры 3. Внутренний диаметр футеровки обечайки корпуса вертикального цилиндрического сосуда не менее чем в 1,4 раза, но не более чем на 10 м превышает внешний диаметр футеровки центральной топочной камеры. Изобретение позволяет повысить надежность и длительность эксплуатации реактора и расширить область его применения. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для проведения каталитических газофазных реакций при повышенной температуре, например экзотермических процессов в области производства элементарной серы из сероводородсодержащих газов и может быть использовано на предприятиях химической, нефтехимической, газоперерабатывающей и металлургической промышленности.

Известно устройство (реактор) для проведения каталитических процессов разложения аммиака при температуре выше 1100°С, содержащее вертикальный цилиндрический корпус, футерованный изнутри огнеупорным материалом, с отверстиями ввода и вывода газовой смеси - соответственно в верхней и нижней части корпуса, в средней части которого на кирпичной решетке, опирающейся на арочный свод, насыпан катализатор (Химическая промышленность сегодня. 2006, №4, С.21-27).

Для обеспечения устойчивости арочного свода и огнеупорной футеровки вверху диаметр такого реактора должен быть ограничен, что приводит к увеличению толщины (высоты) слоя катализатора и соответственно росту его газодинамического сопротивления. Последнее, в свою очередь, не позволяет использовать наиболее активный мелкозернистый катализатор, оптимальный с точки зрения кинетики целевого процесса.

Известен также высокотемпературный реактор, содержащий корпус, футерованный изнутри огнеупорным материалом, с отверстиями для подвода и отвода технологического газа, у которого реакционный объем выполнен в виде последовательности вертикальных цилиндрических реакционных камер с последовательным изменением направления течения газа в них на 180° (Патент РФ №2206389, МКИ7 B01J 12/00; С01В 17/04, заявл. 24.01.2002, опубл. 20.06.2003, Бюл. №17).

Недостатком такого реактора является повышенное газодинамическое сопротивление, обусловленное последовательным включением реакционных камер, что затрудняет использование в реакционных камерах насадки, например катализатора. Кроме того, использование нескольких реакционных камер и отсутствие внутреннего теплообмена между продуктами и реагентами приводит к повышенным потерям тепла процесса в окружающую среду.

Другой высокотемпературный реактор-генератор содержит реакционную камеру, которая выполнена в виде цилиндрических реакционных камер, включенных параллельно через распределительную камеру (Патент РФ №2239598, МКИ7 С01В 17/04; B01J 12/00, заявл. 20.05.2003, опубл. 10.11.2004, Бюл. №31). Это позволяет снизить общее газодинамическое сопротивление реактора пропорционально числу реакционных камер, благодаря чему использовать в них катализатор, но значительно усложняет конструкцию и, аналогично предыдущему реактору (по патенту РФ №2206389), приводит к повышению потерь реакционного тепла через стенки корпуса реакционных камер.

Известна также конструкция реактора, содержащего цилиндрический корпус с коаксиальной кольцевой корзиной, выполненной из внутреннего и внешнего перфорированных цилиндров, образующих стенки, с катализатором (Патент РФ №2188069, МКИ7 B01J 8/02; С07С 5/333, заявл. 08.11.2001, опубл. 27.08.2002).

Аксиальное расположение слоя катализатора с радиальным течением газового потока сквозь него позволяет снизить газодинамическое сопротивление, но при этом из-за неравномерного перераспределения катализатора по высоте слоя в процессе эксплуатации (и «проскоков» потока вверху слоя) эффективность катализатора значительно снижается. Кроме того, практическая невозможность выполнить тонко перфорированные стенки из огнеупорного материала ограничивает сверху температурный диапазон конструкционной температурой материала, из которого они могут быть выполнены.

Наиболее близким к заявляемому, выбранным в качестве прототипа, является устройство для каталитической конверсии газовой смеси, содержащей H2S и SO2, представляющее собой реакционный сосуд с центральной охлаждающей камерой, имеющей отверстие для выпуска газовой смеси и трубопровод(ы) для хладоагента, и окружающим ее кольцевым пространством с патрубком для впуска газовой смеси и заполненным катализатором, диаметр обечайки которого в 1,4-4 раза превышает диаметр холодильной камеры (Заявка ФРГ №3926105, МПК5 B01D 53/36; B01D 53/00, заявл. 08.08.1989, опубл. 14.02.1991).

Наличие в таком устройстве трубопроводов для хладоагента определяет излишнюю сложность конструкции и тепловые потери и не позволяет применить его для процессов, протекающих на катализаторе при высоких температурах, требующих применения огнеупорных материалов.

Задачами изобретения являются упрощение конструкции, компактности и увеличение рабочей температуры реактора и снижение теплопотерь в окружающую среду.

Техническим результатом от использования изобретения является повышение надежности и длительности эксплуатации реактора и расширение области его применения, а также уменьшение удельных расходов топлива на разогрев газовой смеси.

Поставленная цель достигается тем, что в известном устройстве для конверсии газовой смеси, представляющем собой вертикальный цилиндрический сосуд, футерованный изнутри огнеупорным материалом, в центральной части которого расположена вертикальная цилиндрическая камера, окруженная кольцевым реакционным пространством, диаметр обечайки которого превышает диаметр центральной камеры, вертикальная цилиндрическая топочная камера выполнена из огнеупорного теплопроводящего материала с газовыпускными окнами и снабжена размещенным вверху горелочным устройством и устройством для подачи реакционных газов, причем внутренний диаметр футеровки обечайки корпуса сосуда не менее чем в 1,4 раз, но не более чем на 10 м превышает внешний диаметр футеровки центральной топочной камеры.

Кроме того, в кольцевом реакционном пространстве выше уровня газовыпускных окон цилиндрической топочной камеры может быть расположен слой насадки и/или катализатор.

Кроме того, вертикальные оси цилиндрической топочной камеры и обечайки вертикального цилиндрического сосуда могут быть смещены.

Кроме того, центральная вертикальная топочная камера и кольцевое реакционное пространство, ее окружающее, могут иметь общее дно из огнеупорного материала.

Использование центральной топочной камеры, стенки которой выполнены из огнеупорного теплопроводящего материала, обеспечивает внутренний теплообмен: охлаждение отходящего газа и подогрев газа, подаваемого в топочную камеру, обеспечивая частичную рекуперацию тепла. При этом верхняя рабочая температура реактора определяется предельно допустимой конструкционной температурой огнеупорного материала стенок топочной камеры, но не предельной температурой хладоагента и его трубопроводов, как в прототипе. Конструкционная температура огнеупорного материала заведомо выше, чем предельная температура хладоагента и его трубопроводов (температура начала ползучести под нагрузкой, например, для муллит-корундового кирпича превышает 1450°С), что позволяет в заявляемом устройстве повысить, в сравнении с прототипом, рабочую температуру реактора и тем самым расширить область применения.

Центральное расположение топочной камеры, окруженной более холодной реакционной зоной, снижает потери тепла в окружающую среду сравнительно с аналогами, где наружная кольцевое пространство с патрубком для впуска горячих топочных газов соприкасается с наружной стенкой реакционного сосуда, через которую тепло теряется в окружающую среду.

Вертикальное расположение центральной топочной камеры и реакционной кольцевой камеры (кольцевого пространства) обеспечивают максимальную устойчивость футеровки стенок. При этом внутренний диаметр футеровки корпуса обечайки сосуда не превышает более чем на 10 м внешний диаметр футеровки центральной топочной камеры, что определяет радиус кривизны свода футерованной кольцевой камеры не более 2,5 м, обеспечивающий устойчивость свода, опирающегося на огнеупорный материал стенок топочной камеры и обечайки. При больших значениях радиуса кривизны свод неустойчив к тепловым ударам, он может провисать, что и определяет предельное значение ширины кольцевой камеры не более 5 м, т.е. внутренний диаметр футеровки корпуса обечайки сосуда не должен превышать более чем на 10 м внешний диаметр футеровки центральной топочной камеры. В ближайшем аналоге верхнее значение диаметра кольцевого реакционного пространства сосуда может до 4 раз превышать диаметр центральной камеры, что при больших диаметрах центральной топочной камеры не обеспечивает надежности свода кольцевой реакционной камеры.

С другой стороны, внутренний диаметр футеровки корпуса обечайки сосуда должен не менее чем в 1,4 раз превышать внешний диаметр футеровки центральной топочной камеры. Именно такое их соотношение обеспечивает, с учетом конечной толщины футеровки центральной топочной камеры, равные скорости потока газа в центральной топочной камере и кольцевом реакционном пространстве (реакционной камере) с минимальным газодинамическим сопротивлением гомогенного реактора. При использовании инертной насадки или катализатора скорость потока газов в кольцевом реакционном пространстве для минимизации газодинамического сопротивления должна быть снижена, т.е. внутренний диаметр футеровки корпуса обечайки сосуда увеличивается. Поэтому внутренний диаметр футеровки корпуса обечайки сосуда должен не менее чем в 1,4 раз превышать внешний диаметр футеровки топочной камеры, что обеспечивает снижение общего газодинамического сопротивления реактора.

Этого не обеспечивает равное 1,5 отношение внутреннего диаметра наружной стенки кольцевого пространства к внутреннему диаметру, определенное в ближайшем аналоге из условия снижения рабочего расхода в центральной холодильной (а не топочной, как у нас) камере и без учета толщины футеровки. Поэтому заявляемое минимальное соотношение, равное 1,4 для высокотемпературных реакторов, использовать предпочтительнее.

Аксиально встроенные друг в друга топочная и кольцевая реакционная камеры уменьшают габаритные размеры реактора сравнительно с аналогами, придавая компактность его конструкции.

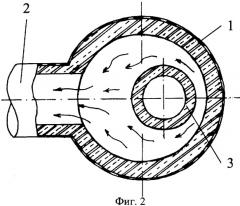

Взаимное смещение вертикальных осей центральной топочной камеры и обечайки сосуда, между футеровками которых образуется реакционное пространство, позволяет более равномерно распределить газовый поток и выровнять скорости его течения к выходному патрубку в горизонтальной плоскости реакционного пространства.

Наличие общего дна из огнеупорного материала для центральной вертикальной топочной камеры и окружающего ее кольцевого реакционного пространства упрощает конструкцию реактора, что придает ему дополнительную устойчивость. Общее дно из огнеупорного материала одновременно выполняет функции фундамента реактора, что позволяет снизить его стоимость и уменьшить потери тепла в окружающую среду.

Таким образом, совокупность заявляемых признаков позволяет в заявляемом устройстве: увеличить диапазон рабочих температур при снижении газодинамического сопротивления, за счет чего расширить область применения; упростить конструкцию, за счет чего повысить надежность и увеличить срок службы; снизить потери тепла в окружающую среду, что способствует экономии топлива, обеспечивая достижение заявленного положительного эффекта.

Соответствие критерию «изобретательский уровень» доказывается следующим образом.

Известно устройство (Патент США №1790853, опубл. 03.02.1931), имеющее сходный с заявляемым признак: центрально расположенную реакционную камеру и аксиально расположенные стенки с противоположным направлением течения газового потока по обе их стороны. Однако известное устройство, предназначенное для теплообмена, не может быть использовано для осуществления высокотемпературных газовых процессов, поскольку конструктивно не может быть выполнено из огнеупорного материала. Кроме того, известное устройство, в отличие от заявляемого, не снижает скорость газового потока в реакционном объеме для минимизации сопротивления. Повышенная скорость течения в известном устройстве способствует теплообмену, но увеличивает его газодинамическое сопротивление и требует большого перепада напора потока, который не может быть создан для высокотемпературных газов. Следовательно, по целям, конструкции и достигаемому эффекту (улучшенный теплообмен) известное устройство отличается от заявляемого.

Другой, сходный с заявляемым признак: наличие кольцевой реакционной зоны (корзины) с катализатором, коаксиально расположенной внутри цилиндрического корпуса, с одинаковой целью: снижения газодинамического сопротивления, повышения эффективности за счет равномерного распределения потока газовой смеси, - имеется в известном аналоге (патент РФ №2188069, заявл. 08.11.2001, опубл. 27.08.2002). Однако в известном реакторе сходная цель достигается за счет радиального течения газовой смеси сквозь слой катализатора, а не аксиального, вдоль оси, как в заявляемом. Кроме того, как упоминалось выше, оседание (катализаторной) пыли в процессе эксплуатации приводит к неравномерному по высоте слоя катализатора сопротивлению течения газов, приводящего к неравномерному распределению потока газов по слою катализатора, что принципиально отсутствует в заявляемом реакторе.

Таким образом, по конструкции и действию заявляемое устройство отличается от известных аналогов. Указанные отличия конструкции обеспечивают достижение указанного технического эффекта, что свидетельствует о соответствии заявляемого устройства критерию «изобретательский уровень».

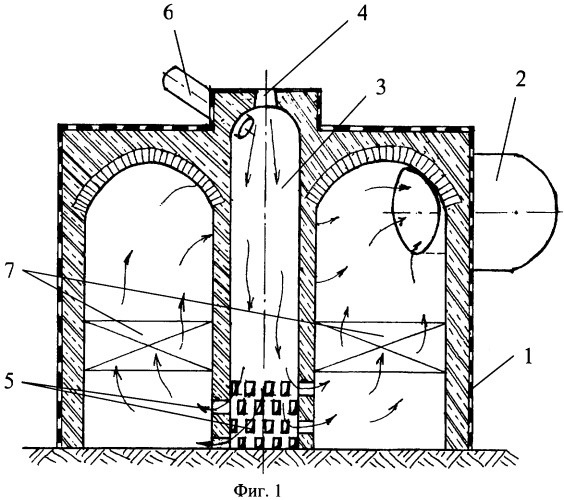

Изобретение поясняется чертежами, на которых на Фиг.1 изображен продольный разрез в диаметральной плоскости реактора. На Фиг.2 показан горизонтальный разрез реактора, у которого вертикальные оси центральной топочной камеры и корпуса смещены.

Футерованный изнутри вертикальный корпус сосуда 1 имеет патрубок 2 для выпуска газов. В центральной части расположена вертикальная цилиндрическая топочная камера 3, выполненная из огнеупорного материала. В верхней части топочной камеры 3 расположена горелка (для простоты на чертеже не показана), установленная в горелочном тоннеле 4, а в нижней части топочная камера имеет газопропускные окна 5. Дополнительно топочная камера может иметь специальный патрубок для впуска газов 6. Пространство между внутренней футеровкой корпуса сосуда 1 и наружной огнеупорной стенкой топочной камеры 3 представляет собой кольцевое пространство (реакционную зону), которая может быть заполнена инертной насадкой или слоем катализатора 7. Волнистыми стрелками на чертежах Фиг.1, 2 показано направление тока газов.

Исходная газовая смесь реагирующих газов через горелочный тоннель 4 или специальный патрубок 6 подается в топочную камеру 3, где разогревается за счет сжигания топлива, подаваемого через горелку. Тип горелки подбирается в зависимости от вида используемого топлива, которое может быть газообразным (например, природный газ), жидким (углеводороды) или твердым (измельченный уголь). Газы, разогретые в горелочном тоннеле до температуры начала реакции, через газопропускные окна 5 поступают в кольцевое пространство, имеющееся между внутренней футеровкой корпуса сосуда 1 и наружной огнеупорной стенкой топочной камеры 3, образующее реакционную зону. Длительность пребывания газовой смеси в реакционной зоне благодаря большой поверхности основания и соответственно ее объема обеспечивает проведение целевых реакций, после чего продукты реакции удаляются через выходной патрубок 2. При этом часть тепла отходящих газов через огнеупорные стенки верхней части топочной камеры передается исходным реагентам, подогревая их.

При прохождении газа через инертную насадку 7, если она имеется в реакционной зоне, поток газа дополнительно перемешивается, что уменьшает диффузионное время, ускоряя процесс. Взамен или в совокупности с инертной насадкой может использоваться слой катализатора 7, ускоряющего кинетику целевой реакции.

Промышленный реактор для термокаталитического разложения аммиака и цианистого водорода имеет вертикальную топочную камеру диаметром 1 м и высотой от устья горелочного устройства до основания, равной 4,5 м, и толщиной цилиндрической стенки 250 мм. В нижней части топочной камеры до высоты 1,2 м от основания расположены газопропускные окна общим живым сечением 1 м2. Наружный диаметр газоплотного корпуса реактора составляет 6 м. При толщине футеровки 400 мм максимальный диаметр кольцевой реакционной камеры составляет 5,2 м, площадь ее основания достигает 19,5 м2, радиус свода составляет 925 мм. На высоте 1,2 м от основания в кольцевой камере на арочном своде насыпан слой катализатора толщиной 770 мм. В верхней части кольцевой камеры имеется горизонтальный футерованный внутри патрубок для выхода газов внутренним по футеровке диаметром 1200 мм, сопряженный на высоте 3500 мм с котлом-утилизатором.

Высота топочной камеры обеспечивает полное сгорание топлива и перемешивание реагентов в факеле при подаче через горелочное устройство: 1300 нм3/час топлива (коксового газа); 4700 нм3/час окислителя (воздуха) и 3550 нм3/час аммиачных паров. Температура газовой смеси в нижней части топочной камеры достигает 1200°С. Объем катализатора 15 м3 обеспечивает объемную нагрузку не более 1000 час-1. За счет эндотермического эффекта разложения аммиака температура газа на выходе из слоя катализатора составляет 1100°С, а в выходном патрубке 1000-1050°С. При использовании катализатора G1-11 фирмы "BASF", который представляет собой эллипсоидные гранулы из магнезита размером 18-25 мм, содержащие 4-5% нанесенного никеля, сопротивление слоя катализатора составляет 50 мбар, а общее сопротивление реактора менее 60 мбар.

Известный реактор разложения аммиака, взятый как аналог (Химическая промышленность сегодня. 2006, №4, С.21-27), рассчитанный на такую же производительность, имеет: внутренний (по футеровке) диаметр 2,8 м; наружный диаметр корпуса 3,6 м; высоту от основания до устья горелочного устройства 13,2 м. Арочный свод на высоте 5,1 м несет 15 м3 катализатора G1-11 фирмы "BASF", высотой слоя 2 м, что дает сопротивление реактора более 150 мбар, составляющее более 2/3 от сопротивления всей технологической линии.

Заявляемый реактор за счет меньшего газодинамического сопротивления позволяет вдвое увеличить загрузку катализатора, что обеспечивает удвоение производительности и определяет его преимущества по сравнению с известным.

1. Высокотемпературный реактор большой производительности для конверсии газовой смеси, представляющий собой вертикальный цилиндрический сосуд, футерованный изнутри огнеупорным материалом, в центральной части которого расположена вертикальная цилиндрическая топочная камера, окруженная кольцевым реакционным пространством, диаметр обечайки которого превышает диаметр цилиндрической топочной камеры, отличающийся тем, что вертикальная цилиндрическая топочная камера выполнена из огнеупорного теплопроводящего материала с газовыпускными окнами в нижней части и снабжена размещенными вверху горелочным устройством и устройством для подачи реакционных газов, причем внутренний диаметр футеровки обечайки корпуса вертикального цилиндрического сосуда не менее чем в 1,4 раза, но не более чем на 10 м превышает внешний диаметр футеровки центральной топочной камеры.

2. Высокотемпературный реактор по п.1, отличающийся тем, что в кольцевом реакционном пространстве выше уровня газовыпускных окон цилиндрической топочной камеры расположен слой насадки и/или катализатор.

3. Высокотемпературный реактор по п.1, в котором вертикальные оси цилиндрической топочной камеры и обечайки вертикального цилиндрического сосуда смещены.

4. Высокотемпературный реактор по п.1, в котором центральная вертикальная топочная камера и кольцевое реакционное пространство, ее окружающее, имеют общее дно из огнеупорного материала.