Установка для измельчения баллиститного трубчатого пороха

Иллюстрации

Показать всеИзобретение относится к технологии утилизации артиллерийского баллиститного трубчатого пороха. Предложена установка для измельчения баллиститного трубчатого пороха, содержащая полый корпус, нижнюю часть которого заполняют водой, загрузочный бункер, барабан с продольными рядами зубьев и поперечными прорезями, емкость для воды, связанную с нижней частью полости корпуса, узел резки, узел выгрузки и очистки, патрубок для вывода из установки гранулированного пороха. Узел резки состоит из горизонтального вала и дисковых ножей, расположенных таким образом, что их рабочие части расположены в прорезях барабана. Узел выгрузки и очистки состоит из горизонтального вала, щеток и зубчатых дисков, закрепленных с возможностью взаимодействия с прорезями барабана. Узел выгрузки и очистки установлен с возможностью линейных перемещений в плоскости, перпендикулярной оси вращения барабана. Изобретение позволяет повысить безопасность и надежность процесса измельчения баллиститного трубчатого пороха при его утилизации. 5 ил.

Реферат

Изобретение относится к установкам для измельчения трубчатого пороха путем гранулирования и может быть использовано для утилизации артиллерийского баллиститного трубчатого пороха.

Известна установка для измельчения трубчатого пороха, содержащая узел загрузки, состоящий из ленточного транспортера, взаимодействующего с пакетом направляющих пластин, узел измельчения, состоящий из двух валков, снабженных зубьями и установленных с возможностью вращения навстречу друг другу, и привода, узел выгрузки измельченного пороха, состоящий из бункера и съемной перфорированной емкости, и узел орошения зоны измельчения, состоящий из трубы с перфорированным участком над зоной измельчения и насоса, связывающего трубу с бункером узла выгрузки (патент РФ №2102364, С06В 21/00, публикация 20.01.1998).

Однако известная установка обладает недостаточно высокой степенью безопасности от возгорания пороха из-за того, что орошение пороха негорючей жидкостью во время измельчения не является надежным. Этот недостаток связан с тем, что конструкция установки не позволяет осуществлять измельчение пороха в среде негорючей жидкости.

Известна также установка для измельчения баллиститного трубчатого пороха, содержащая опору, полый корпус, установленный на опоре, загрузочный бункер, закрепленный на верхней части корпуса, барабан с продольными рядами зубьев и поперечными прорезями, расположенный в корпусе на горизонтальном валу, ограничитель заполнения барабана трубчатым порохом, расположенный в бункере с возможностью вращения вокруг своей оси, емкость для воды, сообщающуюся с нижней частью полости корпуса и содержащую нагревательный элемент, узел резки, состоящий из дисковых ножей, установленных на горизонтальном валу, и расположенный в нижней части корпуса таким образом, что рабочие части дисковых ножей расположены в прорезях барабана, узел выгрузки и очистки, расположенный над узлом резки и состоящий из щеток, закрепленных на горизонтальном валу таким образом, что их рабочие части расположены в прорезях барабана, и гребенок, жестко закрепленных на корпусе таким образом, что их рабочие части расположены в прорезях барабана, патрубок для вывода гранулированного пороха, расположенный в нижней части корпуса под узлом резки, привод, придающий вращение барабану, ограничителю заполнения барабана трубчатым порохом и узлу выгрузки и очистки, и второй привод, придающий вращение узлу резки, при этом подшипники горизонтального вала узла выгрузки и очистки жестко прикреплены к корпусу установки (патент РФ на изобретение №2183603, С06В 21/00, публикация 20.06.2002).

Однако данная установка не обладает высокой степенью безопасности и надежности в работе по следующим причинам. При осуществлении измельчения пороха происходит налипание мелких частиц пороха в прорезях барабана и на рабочей части гребенок, а узел выгрузки и очистки не обеспечивает их полное удаление. При прекращении работы установки и отключении нагревателя на несколько часов вода, заполняющая нижнюю часть полости корпуса, остывает, что приводит к остыванию и стеклованию (затвердению) частиц пороха. При возобновлении работы установки затвердевшие частицы пороха приводят к поломке и выходу из строя гребенок и затем дисковых ножей, в которые попадают сломанные гребенки. Т.к. эти детали находятся над водой, заполняющей нижнюю часть полости корпуса, их поломка может привести к искрообразованию и возгоранию частиц пороха.

Задача изобретения состоит в повышении безопасности и надежности работы установки за счет предотвращения поломки и выхода из строя узла резки и узла выгрузки и очистки путем обеспечения полного удаления частиц пороха из прорезей барабана.

Сущность изобретения заключается в том, что для решения поставленной задачи путем указанного технического результата установка для измельчения баллиститного трубчатого пороха, содержащая опору, полый корпус, установленный на опоре, загрузочный бункер, закрепленный на верхней части корпуса, барабан с продольными рядами зубьев и поперечными прорезями, расположенный в корпусе на горизонтальном валу, ограничитель заполнения барабана трубчатым порохом, расположенный в бункере с возможностью вращения вокруг своей оси, емкость для воды, сообщающуюся с нижней частью полости корпуса и содержащую нагревательный элемент, узел резки, состоящий из дисковых ножей, установленных на горизонтальном валу и расположенный в нижней части корпуса таким образом, что рабочие части дисковых ножей расположены в прорезях барабана, узел выгрузки и очистки, расположенный над узлом резки и состоящий из щеток, закрепленных на горизонтальном валу, патрубок для вывода гранулированного пороха, расположенный в нижней части корпуса над узлом резки, привод, придающий вращение барабану, ограничителю заполнения барабана трубчатым порохом и узлу выгрузки и очистки, и второй привод, придающий вращение узлу резки, отличается тем, что узел выгрузки и очистки снабжен зубчатыми дисками, расположенными на горизонтальном валу поочередно со щетками с возможностью взаимодействия с прорезями барабана, и установлен с возможностью фиксированных линейных перемещений в плоскости, перпендикулярной оси вращения барабана.

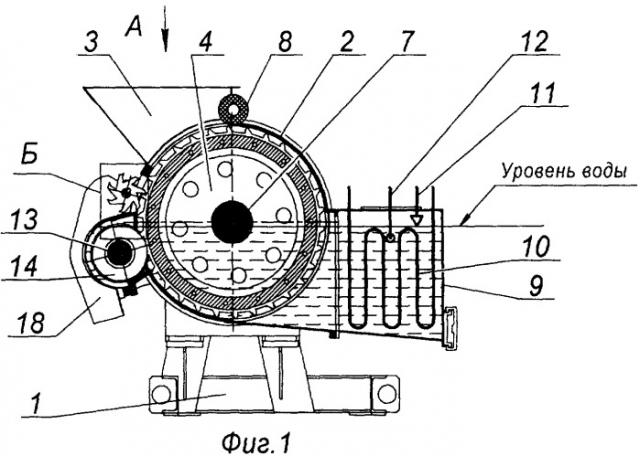

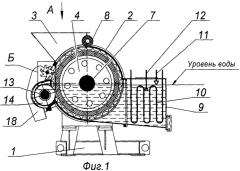

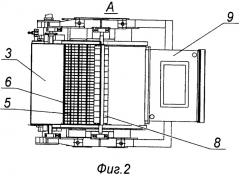

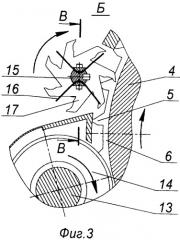

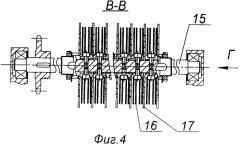

Изобретение поясняется чертежами: фиг.1 - общий вид установки; фиг.2 - вид А-А на фиг.1; фиг.3 - выносной элемент Б на фиг.1; фиг.4 - разрез В-В на фиг.3, фиг.5 - вид Г на фиг.4.

Установка для измельчения баллиститного трубчатого пороха содержит опору 1, полый корпус 2, загрузочный бункер 3, закрепленный на верхней части корпуса 2, барабан 4 с продольными рядами зубьев 5 и поперечными прорезями 6, расположенный в корпусе 2 на горизонтальном валу 7, ограничитель 8 заполнения барабана 4 трубчатым порохом, закрепленный в загрузочном бункере 3 с возможностью вращения вокруг своей оси, емкость 9 для воды, сообщающуюся с нижней частью полости корпуса 2 и содержащую нагревательный элемент 10, связанный с водогрейным котлом (на чертежах не показан), датчик 11 уровня воды и датчик 12 температуры, узел резки, состоящий из горизонтального вала 13 и дисковых ножей 14 и установленный в нижней части корпуса 2 таким образом, что рабочие части дисковых ножей 14 расположены в прорезях 6 барабана 4, узел выгрузки и очистки, состоящий из горизонтального вала 15, щеток 16 и зубчатых дисков 17 и установленный над узлом резки с возможностью взаимодействия рабочих частей зубчатых дисков с прорезями 6 барабана 4, патрубок 18 для вывода гранулированного пороха из установки, расположенный в нижней части корпуса 2 под узлом резки. Узел выгрузки и очистки установлен с возможностью линейных перемещений по направляющим 19 в плоскости, перпендикулярной оси вращения барабана 4, с фиксацией в исходном и рабочем состоянии посредством гайки 20. Установка также содержит привод (на чертежах не показан), придающий вращение барабану 4, ограничителю 8 заполнения барабана 4 трубчатым порохом в направлении, противоположном направлению вращения барабана 4, и узлу выгрузки и очистки в направлении, противоположном направлению вращения барабана 4, и второй привод (на чертежах не показан), придающий вращение узлу резки в направлении, противоположном направлению вращения барабана 4.

Изобретение используют следующим образом.

Емкость 9 и нижнюю часть полости корпуса 2 заполняют водой таким образом, чтобы под водой оказались нижняя часть барабана 4 и зона резки - место взаимодействия дисковых ножей 12 узла резки и продольных прорезей 6 барабана 4. Заполнение водой контролируют датчиком 11 уровня воды. Посредством нагревательного элемента 10 воду нагревают до температуры 90°С. Нагревание воды контролируют датчиком 12 температуры. Загрузочный бункер 3 заполняют баллиститным трубчатым порохом, а узел выгрузки и очистки по направляющим 19 перемещают в сторону барабана 4 для обеспечения соприкосновения щеток 16 с барабаном 4 и расположения рабочих частей зубчатых дисков 17 в прорезях 6.

Посредством привода (на чертежах не показан) придают вращение барабану 4 со скоростью 2 об/мин, ограничителю 8 со скоростью 100 об/мин и узлу выгрузки и очистки со скоростью 60 об/мин. Посредством второго привода (на чертежах не показан) придают вращение узлу резки со скоростью 10 об/мин.

Из бункера 3 трубчатый порох поступает на барабан 4 и заполняет пространство между продольными рядами зубьев 5. Ограничитель 8 препятствует попаданию излишнего количества пороха.

С вращающимся барабаном 4 порох перемещается в нижнюю часть полости корпуса 2, заполненную горячей водой, в которой нагревается и становится мягким. Затем порох перемещается в зону резки, в которой осуществляется разрезание трубчатого пороха на гранулы дисковыми ножами 14, рабочие части которых расположены в прорезях 6. Из зоны резки гранулы пороха барабаном 4 перемещаются в зону выгрузки и очистки, в которой щетками 16 удаляются из него и через патрубок 18 выводятся из установки. При этом зубчатые диски 17 очищают прорези 6 от частиц пороха, отколовшихся при разрезании трубчатого пороха на гранулы.

Для прекращения работы установки отключают приводы и прекращают подогрев воды. Узел выгрузки и очистки по направляющим 19 выводят из взаимодействия с барабаном 4 и в этом положении фиксируют гайкой 20.

Установка для измельчения баллиститного трубчатого пороха, содержащая опору, полый корпус, установленный на опоре, загрузочный бункер, закрепленный на верхней части корпуса, барабан с продольными рядами зубьев и поперечными прорезями, расположенный в корпусе на горизонтальном валу, ограничитель заполнения барабана трубчатым порохом, расположенный в бункере с возможностью вращения вокруг своей оси, емкость для воды, сообщающуюся с нижней частью полости корпуса и содержащую нагревательный элемент, узел резки, состоящий из дисковых ножей, установленных на горизонтальном валу и расположенных в нижней части корпуса таким образом, что рабочие части дисковых ножей расположены в прорезях барабана, узел выгрузки и очистки, расположенный над узлом резки и состоящий из щеток, закрепленных на горизонтальном валу, патрубок для вывода гранулированного пороха, расположенный в нижней части корпуса под узлом резки, привод, придающий вращение барабану, ограничителю заполнения барабана трубчатым порохом и узлу выгрузки и очистки, и второй привод, придающий вращение узлу резки, отличающаяся тем, что узел выгрузки и очистки снабжен зубчатыми дисками, расположенными на горизонтальном валу поочередно со щетками с возможностью взаимодействия с прорезями барабана, и установлен с возможностью фиксированных линейных перемещений в плоскости, перпендикулярной оси вращения барабана.