Способ получения уксусной кислоты

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения уксусной кислоты посредством карбонилирования метанола и/или его реакционноспособного производного монооксидом углерода в реакционной зоне карбонилирования, содержащей жидкую реакционную среду, включающую иридиевый катализатор карбонилирования, метилиодидный сокатализатор, количество воды в диапазоне от 0,1 до 20 мас.%, уксусную кислоту, метилацетат, по меньшей мере, один промотор - рутений, и стабилизирующее соединение, выбранное из группы, состоящей из иодидов щелочных металлов, иодидов щелочноземельных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смесей из двух или более таких соединений, причем молярное отношение промотора к иридию составляет больше чем 2 до 15:1, а молярное отношение стабилизирующего соединения к иридию находится в диапазоне (от больше чем 0 до 5):1, и где способ включает дополнительные стадии: а) из указанной реакционной зоны карбонилирования отводят жидкую реакционную среду вместе с растворенным и/или увлеченным монооксидом углерода и другими газами; б) указанную выведенную жидкую реакционную среду необязательно пропускают через одну или несколько дополнительных реакционных зон с целью превращения, по меньшей мере, части растворенного и/или увлеченного монооксида углерода; в) упомянутую жидкую реакционную среду со стадии (а) и со стадии (б) пропускают в одну или несколько стадий быстрого испарения, для того чтобы образовалась (i) паровая фракция, включающая конденсирующиеся компоненты и отработанный газ низкого давления, причем конденсирующиеся компоненты содержат полученную уксусную кислоту и отработанный газ низкого давления, содержащий монооксид углерода и другие газы, растворенные и/или увлеченные с выведенной жидкой реакционной средой, и (ii) жидкая фракция, включающая иридиевый катализатор карбонилирования, промотор и уксусную кислоту как растворитель; г) из отработанного газа низкого давления отделяют конденсирующиеся компоненты; и д) жидкую фракцию со стадии быстрого испарения рециркулируют в реактор карбонилирования. Этот способ позволяет предотвратить или уменьшить потери катализатора и промотора. 13 з.п. ф-лы, 7 табл., 2 ил.

Реферат

Настоящее изобретение относится к способу получения уксусной кислоты и, в частности к способу получения уксусной кислоты путем карбонилирования в присутствии иридиевого катализатора, метилиодида как сокатализатора, и промотора.

Получение уксусной кислоты путем карбонилирования метанола в присутствии иридиевого катализатора и промотора, такого как рутений, описано, например, в документах ЕР-А-0752406, ЕР-А-0849248, ЕР-А-0849249 и ЕР-А-1002785.

В заявке WO-A-95/31426 описан способ получения карбоновых кислот или их эфиров, имеющих (n+1) атомов углерода, путем взаимодействия в жидкой фазе монооксида углерода, по меньшей мере, с одним спиртом, имеющим n атомов углерода, в присутствии каталитической системы на основе соединения иридия и галогена в качестве сокатализатора. Этот способ характеризуется тем, что в реакционной среде поддерживают объемную концентрацию воды между величиной больше 0 и 10%, обычно между 0,5 и 8%, предпочтительно между 2 и 8%; концентрация эфира, соответствующего карбоновой кислоте, и спирта изменяется между 2 и 40%; и иодиды в растворенном виде содержатся в таком количестве, чтобы атомное отношение иодидов к иридию изменялось между величиной больше 0 и 10, обычно между величиной больше 0 и 3, предпочтительно между величиной больше 0 и 1,5. Концентрацию галогенового сокатализатора в реакционной среде поддерживают между величиной больше 0 и 10%, обычно между 0,5 и 8%, предпочтительно между 1 и 6%. Подходящие иодиды включают иодиды щелочноземельных и щелочных металлов и конкретно иодид лития. В другом варианте катализатор способа по WO-A-95/31426 является непромотированным.

В документе ЕР-А-0643034 описан способ карбонилирования метанола и/или его реакционноспособной производной в присутствии уксусной кислоты, иридиевого катализатора, метилиодида, по меньшей мере, небольшого количества воды, метилацетата и промотора, выбранного из рутения и осмия. В документе ЕР-А-0643034 отмечено, что концентрацию в жидкой реакционной среде ионных примесей, таких как, например, (а) коррозионные металлы, в частности никель, железо и хром, и (б) фосфины, или азотсодержащие соединения, или лиганды, которые могут образовать четвертичное соединение in situ, необходимо поддерживать минимальной, поскольку эти примеси могут оказать вредное воздействие на протекание реакции, образуя ионы иода (I-) в жидкой реакционной среде, что отрицательно влияет на скорость реакции. Кроме того, отмечено, что концентрацию таких примесей, как иодиды щелочных металлов, например иодида лития, необходимо поддерживать минимальной.

В заявке WO-A-96/237757, которая относится к получению карбоксилатов иридия и их применению, например, в процессах карбонилирования, отсутствует упоминание о применении промоторов; в отличие от WO-A-95/314326, утверждается, что иодиды щелочноземельных и щелочных металлов предпочтительно исключаются, так как их присутствие может оказывать отрицательное влияние на кинетику и селективность последующих реакций, в которых карбоксилат иридия будет использоваться в качестве катализатора.

В определенных технологических условиях наблюдается, что каталитическая система (иридий и рутениевый промотор) может давать осадок. Для обеспечения снижения потерь катализатора и промотора предложен эффективный способ - добавление стабилизирующего соединения, которое предотвращает или, по меньшей мере, ослабляет осаждение каталитической системы из технологических потоков. Это особенно важно для потоков извлечения продукта - уксусной кислоты, поскольку в какой-то момент после реакции давление монооксида углерода снижается, и поэтому возрастает вероятность осаждения части каталитической системы из раствора.

Кроме того, отмечено, что осаждение каталитической системы происходит, когда этот способ осуществляется при относительно высокой концентрации промотора, например при молярном отношении Ru к Ir, равном, по меньшей мере, 2:1. Аналогично осаждение может также представлять собой проблему для промоторов другого типа, например, таких, которые содержат осмий или рений.

Таким образом, существует потребность в усовершенствовании способа карбонилирования с иридиевым катализатором и промотором, в котором предотвращаются или уменьшаются потери катализатора и промотора.

В настоящем изобретении указанная выше технологическая проблема разрешена путем использования определенных выбранных иодидов в малой концентрации. Эти иодиды замедляют образование нерастворимых или слабо растворимых компонентов каталитической системы, таких как рутенийсодержащие комплексы. Применение малых концентраций выбранных иодидов также обеспечивает дополнительное преимущество, состоящее в том, что может быть повышена стабильность каталитической системы без побочного эффекта существенного снижения скорости карбонилирования. Кроме того, применение стабилизирующего соединения позволяет использовать пониженное содержание монооксида углерода, в частности, во второй реакционной зоне и/или в секции выделения продукта - уксусной кислоты, что обеспечивает получение экономических преимуществ.

Целесообразно, малые концентрации выбранных иодидов могут быть использованы для уменьшения содержания осадка каталитической системы, после того как он образовался, то есть иодиды способствуют солюбилизации (растворению) образовавшегося осадка.

Соответственно настоящее изобретение также обеспечивает способ получения уксусной кислоты посредством карбонилирования метанола и/или его реакционноспособной производной монооксидом углерода в реакционной зоне карбонилирования, содержащей жидкую реакционную среду, включающую в себя иридиевый катализатор карбонилирования, метилиодидный сокатализатор, некоторое количество воды, уксусную кислоту, метилацетат, по меньшей мере, один промотор, выбранный из рутения, осмия, и рения, и стабилизирующее соединение, выбранное из группы, состоящей из иодидов щелочноземельных металлов, иодидов щелочных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смеси из двух или более таких соединений, причем молярное отношение промотора к иридию составляет больше чем 2:1, а молярное отношение стабилизирующего соединения к иридию находится в диапазоне (от больше, чем 0 до 5):1.

Кроме того, настоящее изобретение обеспечивает применение соединения, выбранного из группы, состоящей из иодидов щелочноземельных металлов, иодидов щелочных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смесей из двух или более таких соединений, для того чтобы стабилизировать катализатор и/или промотор при пониженном содержании монооксида углерода в способе получения уксусной кислоты путем карбонилирования метанола и/или его реакционноспособной производной монооксидом углерода в реакционной зоне карбонилирования, содержащей жидкую реакционную среду, включающую в себя иридиевый катализатор карбонилирования, метилиодидный сокатализатор, некоторое количество воды, уксусную кислоту, метилацетат, по меньшей мере, один промотор, выбранный из рутения, осмия, и рения

Кроме того, настоящее изобретение обеспечивает применение соединения, выбранного из группы, состоящей из иодидов щелочноземельных металлов, иодидов щелочных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смесей из двух или более таких соединений, для того чтобы стабилизировать катализатор и/или промотор при пониженном содержании монооксида углерода в способе получения уксусной кислоты путем карбонилирования метанола, и/или его реакционноспособной производной, монооксидом углерода в реакционной зоне карбонилирования, содержащей жидкую реакционную среду, включающую в себя иридиевый катализатор карбонилирования, метилиодидный сокатализатор, некоторое количество воды, уксусную кислоту, метилацетат, по меньшей мере, один промотор, выбранный из рутения, осмия, и рения, причем молярное отношение указанного соединения к иридию находится в диапазоне (от больше, чем 0 до 5):1.

Реакционная зона может представлять собой традиционную реакционную зону карбонилирования в жидкой фазе. Давление в процессе карбонилирования в первой реакционной зоне целесообразно находится в диапазоне от 15 до 200 бар изб., предпочтительно от 15 до 100 бар изб., более предпочтительно от 15 до 50 бар изб. и еще более предпочтительно от 18 до 35 бар изб. Температура в процессе карбонилирования в первой реакционной зоне целесообразно находится в диапазоне от 100 до 300°С, предпочтительно в диапазоне от 150 до 220°С.

Предпочтительно используются две реакционные зоны, причем первая и вторая реакционные зоны находятся в отдельных реакторах, снабженных устройством для вывода смеси из первого реактора и пропускания во второй реактор жидкой реакционной среды из первого реактора с растворенным и/или увлеченным монооксидом углерода. Такой отдельный второй реактор может содержать секцию трубопровода между первым реактором и клапаном для быстрого испарения жидкой реакционной среды. Предпочтительно эта труба заполнена жидкостью. Обычно отношение длины трубопровода к диаметру может составлять приблизительно 12:1, хотя могут быть использованы как более высокое, так и меньшее отношение длины трубопровода к диаметру.

Обычно, по меньшей мере, часть жидкой реакционной среды вместе с растворенным или увлеченным монооксидом углерода выводится из первой реакционной зоны, и по меньшей мере, часть выведенной жидкости и растворенного и/или увлеченного монооксида углерода поступает во вторую реакционную зону. Предпочтительно практически вся жидкая реакционная среда вместе с растворенным и/или увлеченным монооксидом углерода, выведенная из первой реакционной зоны, поступает во вторую реакционную зону.

Вторая реакционная зона может эксплуатироваться при температуре в диапазоне от 100 до 300°С, предпочтительно в интервале от 150 до 230°С. Температура во второй реакционной зоне может быть выше, чем в первой реакционной зоне, обычно выше максимум на 20°С. Вторая реакционная зона может эксплуатироваться под давлением в диапазоне от 10 до 200 бар изб., предпочтительно в диапазоне от 15 до 100 бар изб. Предпочтительно величина давления во второй реакционной зоне равна или меньше, чем в первой реакционной зоне. Величина времени пребывания жидкой реакционной среды во второй реакционной зоне целесообразно находится в диапазоне от 5 до 300 секунд, предпочтительно от 10 до 100 секунд.

Монооксид углерода как реагент в процессе карбонилирования может быть практически чистым или может содержать инертные примеси, такие как диоксид углерода, метан, азот, благородные газы, воду и парафиновые углеводороды C1-C4. Количество водорода в монооксиде углерода, который генерируется in situ по реакции превращения водяного газа, предпочтительно поддерживается на низком уровне, например парциальное давление водорода не превышает 1 бар, так как в присутствии водорода могут образоваться продукты гидрирования. Парциальное давление монооксида углерода в первой и второй реакционных зонах целесообразно поддерживают независимо в диапазоне от 1 до 70 бар, предпочтительно от 1 до 35 бар, и более предпочтительно от 1 до 15 бар.

Во вторую реакционную зону может быть введен монооксид углерода в дополнение к тому количеству, которое поступает во вторую реакционную зону в растворенном и/или увлеченном виде. Этот дополнительный поток монооксида углерода может быть объединен вместе с первой жидкой реакционной средой до введения во вторую реакционную зону и/или может быть подан отдельно в одной или нескольких точках внутри второй реакционной зоны. В этом дополнительном потоке монооксида углерода могут содержаться примеси, например, такие как Н2, N2, СО2, и CH4. Дополнительное количество монооксида углерода может входить в состав газа высокого давления, отходящего из первой реакционной зоны, что может обеспечить целесообразную эксплуатацию первой реакционной зоны при повышенном давлении СО, в результате во вторую реакционную зону будет поступать поток с большим содержанием монооксида углерода. Кроме того, это может исключить необходимость обработки отходящего газа высокого давления.

Это дополнительное количество монооксида углерода также может входить в состав другого газового потока, содержащего монооксид углерода, например, такого как поток, обогащенный монооксидом углерода, из другой установки.

Предпочтительно во второй реакционной зоне потребляется больше 10%, более предпочтительно больше 25%, еще более предпочтительно больше чем 50%, например, по меньшей мере, 95% растворенного и/или увлеченного монооксида углерода в реакционной среде, выведенной из первой реакционной зоны.

В способе настоящего изобретения подходящие реакционноспособные производные метанола включают метилацетат, диметиловый эфир и йодистый метил. Смесь метанола и его реакционноспособных производных может быть использована в качестве реагентов в способе настоящего изобретения. Вода представляет собой необходимый совместный агент для реагентов - простых или сложных эфиров. Предпочтительно в качестве реагентов используются метанол и/или метилацетат.

По меньшей мере, часть метанола и/или его реакционноспособной производной будет превращаться и поэтому будет находиться в жидкой реакционной среде в виде метилацетата за счет взаимодействия с продуктом или растворителем - карбоновой кислотой. Предпочтительно значения концентрации метилацетата в жидких реакционных средах в первой и второй реакционных зонах независимо находятся в диапазоне от 1 до 70 мас.%, более предпочтительно от 2 до 50 мас.%, наиболее предпочтительно от 3 до 35 мас.%.

Вода может образоваться in situ, в жидкой реакционной среде, например, в результате реакции этерификации между метанольным реагентом и продуктом - уксусной кислотой. Вода может быть введена независимо в первую и вторую реакционную зону карбонилирования вместе (или раздельно) с другими компонентами реакционной среды, выведенной из этих реакционных зон, и ее регулируемое количество может рециркулировать, для того чтобы поддерживать необходимую концентрацию воды в жидкой реакционной среде. Предпочтительно величины концентрации воды в жидкой реакционной среде в первой и второй реакционной зонах независимо находятся в диапазоне от 0,1 до 20 мас.%, более предпочтительно от 1 до 15 мас.% и еще более предпочтительно от 1 до 10 мас.%.

С целью достижения максимальной стабильности каталитической системы в ходе извлечения продукта - уксусной кислоты, концентрацию воды в технологических потоках, содержащих каталитическую систему, для рециркуляции в зоны процесса карбонилирования предпочтительно поддерживают на уровне, по меньшей мере 0,5 мас.%.

Предпочтительно величина концентрации метилиодидного сокатализатора в жидкой реакционной среде процесса карбонилирования в первой и второй реакционных зонах независимо находится в диапазоне от 1 до 20 мас.%, предпочтительно от 2 до 16 мас.%.

Иридиевый катализатор в жидкой реакционной среде в первой и второй реакционных зонах может включать в себя любое иридийсодержащее соединение, которое растворимо в жидкой реакционной среде. Иридиевый катализатор может быть добавлен к жидкой реакционной среде в любой подходящей форме, которая растворяется в жидкой реакционной среде или может превращаться в растворимую форму. Предпочтительно иридий может быть использован в виде соединения, не содержащего хлорид, например в виде ацетатов, которые растворимы в одном или нескольких компонентах жидкой реакционной среды, например в воде и/или уксусной кислоте, и таким образом, эти растворы могут быть добавлены в реакционную среду. Примеры подходящих иридийсодержащих соединений включают IrCl3, Irl3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)4I2]-H+, [Ir(CO)2Br2]-H+, [Ir(CO)2I2]-H+, [Ir(CH3)(CO)2I3]-H+, Ir4(CO)12, IrCl3·4Н2O, IrBr3·4Н2O, Ir3(CO)12, металлический иридий, Ir2O3, IrO2, Ir(асас)(СО)2, Ir(асас)3, ацетат иридия, [Ir3О(ОАс)6(Н2O)3][ОАс] и гексахлориридиевая кислота Н2[IrCl]6, предпочтительно комплексы иридия, не содержащие хлорида, такие как ацетаты (ОАс), оксалаты и ацетоацетаты (асас).

Предпочтительно величина концентрации иридиевого катализатора в жидкой реакционной среде в первой и второй реакционных зонах независимо находится в диапазоне от 100 до 6000 ч./млн по массе иридия.

Жидкая реакционная среда в первой и второй реакционных зонах дополнительно содержит один или несколько промоторов. Подходящие промоторы выбирают из рутения, осмия и рения и более предпочтительно выбирают из рутения и осмия. Наиболее предпочтительным промотором является рутений. Промотор может включать в себя любое подходящее соединение, содержащее промотирующий металл, которое растворимо в жидкой реакционной среде. Промотор может быть добавлен в жидкую реакционную среду процесса карбонилирования в любой подходящей форме, которая растворима в жидкой реакционной среде или может превращаться в растворимую форму.

Примеры подходящих рутенийсодержащих соединений, которые могут быть использованы в качестве источника промотора, включают хлорид рутения (III), тригидрат хлорида рутения (III), хлорид рутения (IV), бромид рутения (III), металлический рутений, оксиды рутения, формиат рутения (III), [Ru(СО)3I3]-Н+, [Ru(СО)2I2]-Н+, [Ru(CO)4I2], [Ru(СО)3I2], тетра(ацето)хлоррутений (II, III), ацетат рутения (III), пропионат рутения (III), бутират рутения (III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные галоидкарбонилы рутения, такие как димер дихлортрикарбонилрутения (II), димер дибромтрикарбонилрутения (II), и другие рутенийорганические комплексы, такие как тетрахлоробис(4-кумол)дирутений (II), тетрахлоробис(бензол)дирутений (II), полимер дихлор(циклоокта-1,5-диен)рутения (II) и трис(ацетилацетонат)рутений (III).

Примеры подходящих осмийсодержащих соединений, которые могут быть использованы в качестве источника промотора, включают гидрат и безводный хлорид осмия (III), металлический осмий, тетраоксид осмия, триосмийдодекакарбонил, [Os(CO)4I2], [Os(СО)3I2]2, [Os(СО)3I3]-Н+, пентахлор-μ-нитродиосмий и смешанные галоидкарбонилы осмия, такие как димер дихлортрикарбонилосмия (II) и другие осмийорганические комплексы.

Примеры подходящих ренийсодержащих соединений, которые могут быть использованы в качестве источника промотора, включают Re2(СО)10, Ре(СО)5Cl, Re(CO)5Br, Re(CO)5I, ReCl3·xH2O, [Re(CO)4I]2, [Re(CO)4I2]-H+ и ReCl5·yH2O.

Предпочтительно промотор присутствует в эффективном количестве, вплоть до предела растворимости промотора в жидкой реакционной среде и/или любых жидких технологических потоках, рециркулирующих в реактор карбонилирования из стадии выделения уксусной кислоты. Целесообразно, промотор присутствует в жидкой реакционной среде при молярном отношении промотора к иридию (от более 2 до 15):1, предпочтительно (от более 2 до 10):1, более предпочтительно (от 4 до 10):1. Подходящая концентрация промотора составляет менее 8000 ч./млн, например, от 400 до 7000 ч./млн.

Кроме того, жидкая реакционная среда включает в себя стабилизирующее соединение, выбранное из иодидов щелочных металлов, иодидов щелочноземельных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смесей из двух или более таких соединений. Подходящие иодиды щелочных металлов включают иодид лития, иодид натрия и иодид калия. Подходящие иодиды щелочноземельных металлов включают иодид кальция. Подходящие комплексы металлов, способные генерировать I-, включают комплексы металлов-лантанидов, например самария и гадолиния, церия и других металлов, таких как молибден, никель, железо, алюминий и хром. Соли, способные генерировать I-, включают, например, ацетаты, которые способны превращаться in situ в иодиды, обычно ацетаты щелочноземельных и щелочных металлов, такие как ацетат натрия и ацетат лития, и органические соли, такие как иодиды четвертичного аммония, и иодиды фосфония, которые могут быть добавлены в чистом виде. Предпочтительным стабилизирующим соединением является иодид лития.

Целесообразно используется такое количество стабилизирующего соединения, которое обеспечивает эффективное повышение растворимости каталитической системы и предпочтительно не снижает существенно скорость процесса карбонилирования.

Количество стабилизирующего соединения, введенного в жидкую реакционную среду, необходимо выбирать с учетом наличия ионов иода из других источников, поскольку предполагается, что избыточное количество ионов иода в жидкой реакционной среде может быть вредным. Оптимальное относительное количество стабилизирующего соединения выбирают в зависимости от природы выбранного иодидного соединения, противоиона, степени диссоциации в среде карбонилирования и использованного молярного соотношения промотор : иридий.

Установлено, что молярное соотношение стабилизирующее соединение : иридий в диапазоне (от больше чем 0 до 5):1 является эффективным для обеспечения повышенной стабильности каталитической системы, и в частности, когда молярное соотношение промотор : иридий составляет больше чем 2:1, например, по меньшей мере, 3:1, такое как в диапазоне (от 4 до 12):1.

Предпочтительно, когда молярное соотношение промотор : иридий составляет больше чем 2:1, такое как в диапазоне (от больше 2 до 15):1, например в диапазоне (от более 2 до 12); 1 или (больше чем от 2 до 5):1, молярное соотношение стабилизирующее соединение : иридий находится в диапазоне (от 0,05 до 3):1, например (от 0,05 до 1,5):1.

Целесообразно, когда молярное соотношение промотор : иридий составляет 4:1 или больше, например в диапазоне (от 4 до 10):1, то молярное соотношение стабилизирующее соединение : иридий находится в диапазоне (от 0,05 до 5):1, например (от 0,15 до 3):1, такое как (от 0,15 до 2,5):1 или (от 0,15 до 2):1. Целесообразно, когда значение молярного соотношения промотор : иридий составляет, по меньшей мере, 5:1, такое как в диапазоне (от более 5 до 12):1, например (от 6 до 12):1, то молярное соотношение стабилизирующее соединение : иридий предпочтительно находится в диапазоне (от 0,05 до 2,5):1 или (от 0,15 до 2):1.

Предпочтительным промотором является рутений, и стабилизирующее соединение выбирают из иодида лития, иодида натрия, иодида калия, и иодидов четвертичного аммония и иодидов фосфония, наиболее предпочтительными являются иодид лития или иодид натрия. Когда используются эти стабилизирующие соединения и молярное соотношение рутений : иридий находится в диапазоне (от 2 до 5):1, то молярное соотношение стабилизирующее соединение : иридий, предпочтительно составляет (от 0,05 до 1,5):1. Когда молярное соотношение рутений : иридий составляет около 4:1 или больше, например в диапазоне (от 4 до 10):1, молярное соотношение стабилизирующее соединение : иридий может целесообразно находиться в диапазоне (от 0,05 до 1,5):1, например (от 0,15 до 1,5):1, такое как в диапазоне (от 0,15 до 1,5):1. Когда молярное соотношение рутений : иридий составляет больше чем 5:1, например (от 6 до 12):1, предпочтительно молярное соотношение стабилизирующее соединение : иридий составляет (от 0,05 до 3):1, например (от 0,05 до 2):1.

Стабилизирующее соединение может быть введено в реакционную зону (зоны) на любой стадии процесса карбонилирования. Стабилизирующее соединение может быть введено непосредственно в реакционную зону, например, с сырьевым потоком реагента или оно может быть введено в реакционную зону косвенно, например с рециркулирующим потоком, таким как поток рециркулирующего катализатора.

Кроме того, настоящее изобретение обеспечивает применение соединения, выбранного из группы, состоящей из иодидов щелочноземельных металлов, иодидов щелочных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смесей из двух или более таких соединений, для того чтобы солюбилизировать осадок каталитической системы, причем осадок каталитической системы образуется при пониженном содержании монооксида углерода в способе получения уксусной кислоты путем карбонилирования метанола, и/или его реакционноспособной производной, монооксидом углерода в реакционной зоне карбонилирования, содержащей жидкую реакционную среду, включающую в себя иридиевый катализатор карбонилирования, метилиодидный сокатализатор, некоторое количество воды, уксусную кислоту, метилацетат, и по меньшей мере, один промотор, выбранный из рутения, осмия и рения.

Обычно осадок каталитической системы образуется, когда в технологических потоках снижается концентрация монооксида углерода, как, например, во второй реакционной зоне. Кроме того, пониженная концентрация монооксида углерода возникает в секции выделения продукта процесса получения уксусной кислоты. Полученная уксусная кислота может быть извлечена из второй реакционной зоны и необязательно вместе (или раздельно) с извлечением из первой реакционной зоны путем флэш-сепарации. При флэш-сепарации жидкая реакционная среда поступает в зону быстрого испарения через клапан быстрого испарения. Эта зона быстрого испарения может быть аппаратом адиабатического испарения или в ней может быть предусмотрено средство дополнительного нагревания. В зоне быстрого испарения жидкая фракция, содержащая большую часть иридиевого катализатора и большую часть промотора, отделяется от паровой фракции, содержащей уксусную кислоту, реагент, подвергаемый карбонилированию, воду, метилиодидный сокатализатор карбонилирования и неконденсирующиеся газы, такие как азот, монооксид углерода, водород и диоксид углерода; причем жидкая фракция рециркулирует в первую реакционную зону, а паровая фракция поступает в одну или несколько зон дистилляции. В первой зоне дистилляции полученная уксусная кислота отделяется от легких компонентов (метилиодид и метилацетат). Легкие компоненты выводятся сверху и рециркулируют в первую и/или вторую реакционную зону. Кроме того, сверху удаляется отработанный газ низкого давления, включающий в себя неконденсирующиеся газы, такие как азот, монооксид углерода, водород и диоксид углерода. Такой отработанный газ низкого давления, может поступать в секцию переработки отработанного газа с целью удаления конденсирующихся материалов, таких как метилиодид, до выброса в атмосферу, например, на факел.

В случае когда осадок каталитической системы уже образовался, например, во второй реакционной зоне и/или в секции выделения продукта, этот осадок может быть вновь переведен в раствор посредством прямого и/или косвенного добавления стабилизирующего соединения в реакционную зону (зоны). С целью обеспечения дополнительного повторного растворения осадка могут быть необязательно использованы нагревание, перемешивание и/или увеличение парциального давления монооксида углерода.

Кроме того, настоящее изобретение предоставляет способ получения уксусной кислоты, который заключается в том, что

а) карбонилируют метанол и/или его реакционноспособную производную монооксидом углерода в первой реакционной зоне карбонилирования, содержащей жидкую реакционную среду, включающую в себя иридиевый катализатор карбонилирования, метилиодидный сокатализатор, некоторое количество воды, уксусную кислоту, метилацетат, по меньшей мере, один промотор, выбранный из рутения, осмия и рения, и стабилизирующее соединение, выбранное из группы, состоящей из иодидов щелочных металлов, иодидов щелочноземельных металлов, комплексов металлов, способных генерировать ионы I-, солей, способных генерировать I-, и смесей из двух или более таких соединений, в которой молярное соотношение промотор : иридий составляет больше чем 2:1 и молярное соотношение стабилизирующее соединение : иридий находится в диапазоне (от больше чем 0 до 5):1, с целью получения уксусной кислоты,

б) выводят жидкую реакционную среду из реакционной зоны вместе с растворенным и/или увлеченным монооксидом углерода,

в) необязательно пропускают, по меньшей мере, часть выведенной жидкой реакционной среды в одну или несколько дополнительных реакционных зон с целью превращения, по меньшей мере, части растворенного и/или увлеченного монооксида углерода,

г) указанную жидкую реакционную среду со стадии б) и необязательно со стадии в) пропускают в одну или несколько стадий быстрого испарения, для того чтобы образовалась паровая фракция, включающая в себя полученную уксусную кислоту и отработанный газ низкого давления, содержащий монооксид углерода, и жидкая фракция, включающая в себя иридиевый катализатор карбонилирования, промотор и растворитель - уксусную кислоту,

д) жидкая фракция из первой стадии быстрого испарения рециркулирует в реакционную зону.

Полученная по способу настоящего изобретения уксусная кислота может быть дополнительно очищена с использованием традиционных процессов, например дополнительной дистилляции, с целью удаления таких примесей, как вода, непрореагировавший реагент карбонилирования и/или его эфирные производные и высококипящие побочные продукты.

Способ настоящего изобретения может быть осуществлен как в периодическом, так и в непрерывном режиме, предпочтительным является непрерывный режим.

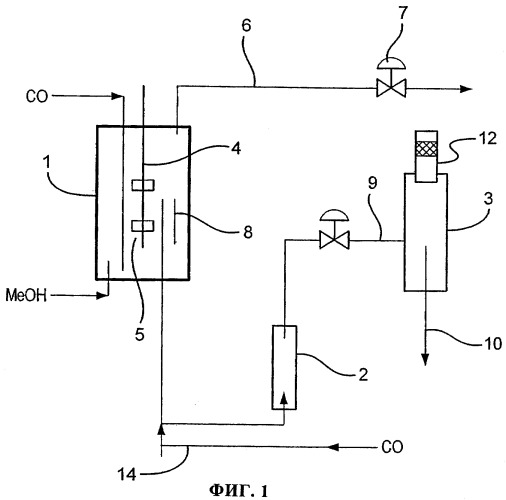

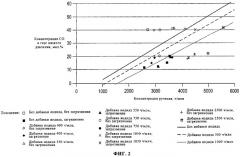

Теперь настоящее изобретение будет проиллюстрировано с помощью примеров и со ссылкой на следующие примеры и на фигуры 1 и 2. Фигура 1 представляет собой принципиальную схему устройства, использованного в примерах. Фигура 2 представляет собой иллюстрацию влияния стабилизирующего соединения на стабильность каталитической системы при различной концентрации монооксида углерода в отработанном газе низкого давления и концентрации рутения.

Общая методика эксперимента для опытов А и Б и примеров 1-7

Все эксперименты проводят в циркониевом автоклаве емкостью 300 мл, оборудованном мешалкой и устройством для инжекции жидкости. Автоклав спрессовывают азотом до давления 4·106H/м2, затем продувают несколько раз монооксидом углерода до давления 1·106 Н/м2. В автоклав загружают исходную смесь, содержащую метилацетат, уксусную кислоту метилиодид, раствор ацетата рутения (5,08 мас.% Ru в смеси уксусная кислота : вода = 4:1) и воду, затем автоклав снова продувают монооксидом углерода, который осторожно выпускают из автоклава, для того чтобы избежать потери летучих веществ.

В автоклав вводят монооксид углерода (приблизительно (6-7)·105 Н/м2), и затем нагревают при перемешивании (1500 об/мин) до температуры 190°С. В систему инжекции катализатора заливают приблизительно 5,6 г раствора ацетата иридия (5,25 мас.% Ir в смеси уксусная кислота : вода = 4:1) и уксусную кислоту (приблизительно 87 г), и эту смесь впрыскивают с избыточным давлением монооксида углерода, доводя давление в автоклаве до 2,8·106 Н/м2.

Скорость реакции оценивают по падению давления монооксида углерода в балластном сосуде, давление в котором обычно составляет 7·106 Н/м2. В ходе процесса поддерживают постоянной температуру 190°С и давление 2,8·106 Н/м2. Реакцию прекращают, когда падение давления в балластном сосуде становится меньше, чем 1·104 Н/м2 за 5 минут.

После охлаждения отбирают пробу газа на анализ и сбрасывают давление из автоклава. Жидкие компоненты выгружают и анализируют содержание жидких побочных продуктов, используя известные разработанные методы хроматографического анализа. Количество обнаруженных компонентов оценивают путем интегрирования пиков компонентов относительно внешнего стандарта, и результат выражают в виде частей на миллион (ч./млн) по массе.

В периодическом процессе определяют «сумму» пропановой кислоты как сумму пропановой кислоты и ее предшественников ((этилацетат и этилиодид) превращенные на 1 ч./млн пропановой кислоты), которые обнаружены в жидких продуктах прерванного периодического процесса, и выражают в ч./млн.

Скорость поглощения газа в некоторый момент реакции используют для расчета скорости карбонилирования в виде числа молей израсходованного реагента на 1 литр охлажденной дегазированной реакционной смеси в час (моль/(л·ч)) для конкретного состава реакционной смеси (суммарный состав смеси в расчете на охлажденный дегазированный объем).

Концентрацию метилацетата рассчитывают по ходу процесса исходя из начального состава, допуская, что на образование одного моля метилацетата расходуется 1 моль монооксида углерода. Органические компоненты в свободном пространстве автоклава не учитывались.

Примеры

Эксперимент А

Проводят базовый эксперимент с загрузкой в автоклаве 48,05 г метилацетата, 48,42 г уксусной кислоты, 12,28 г раствора ацетата рутения в 13,86 г воды и 13,31 г метилиодида. Раствор катализатора состоит из раствора иридия (5,25 мас.% Ir) в уксусной кислоте (8,71 г). Соотношение иридий/рутений приблизительно составляет 1:4. Скорость реакции, измеренная по поглощению монооксида углерода, составляет 19,6 моль/(л·ч) при рассчитанном составе реакционной смеси 11% метилацетата и постоянно снижается, пока не израсходуется практически весь метилацетат. Степень превращения в уксусную кислоту составляет 99,66% в расчете на израсходованный метилацетат. Анализ предшественников пропановой кислоты дает суммарное количество пропановой кислоты 467,8 ч./млн. Содержание газообразных побочных продуктов в охлажденном выбрасываемом газе составляет: H2 3,6 ммоль, СО2 8,0 ммоль, CH4 12,6 ммоль. В охлажденной реакционной смеси обнаружено заметное количество твердого материала. Эти результаты приведены в таблице 1.

Пример 1

Повторяют эксперимент А с загрузкой в автоклаве 48,05 г метилацетата, 57,2 г уксусной кислоты, 12,2 г раствора ацетата рутения в 13,83 г воды и 13,34 г метилиодида и 0,11 г иодида лития. Раствор катализатора состоит из раствора иридия (5,25 мас.% Ir). Степень превращения в уксусную кислоту составляет 98,58% в расчете на израсходованный метилацетат. В охлажденной реакционной смеси не обнаружен осадок даже спустя несколько дней. Эти результаты приведены в таблице 1.

Пример 2

Повторяют эксперимент А с загрузкой в автоклаве 48,05 г метилацетата, 57,2 г уксусной кислоты, 12,2 г раствора ацетата рутения в 13,83 г воды и 13,34 г метилиодида и 0,0561 г иодида лития. Раствор катализатора состоит из раствора иридия (5,25 мас.% Ir). Степень превращения в уксусную кислоту составляет 98,94% в расчете на израсходованный метилацетат. В охлажденной реакционной смеси не обнаружен осадок даже спустя несколько дней. Эти результаты приведены в таблице 1.

| Таблица 1 | ||||||||

| Эксперимент | Ru : Ir | LiI : Ir | Скорость, моль/(л.ч) | Образование осадка | Пропановая кислота, ч./млн | Н2, ммоль | СО2, ммоль | СН4, ммоль |

| А | 4:1 | - | 19,6 | да | 467,8 | 3,6 | 8,0 | 12,6 |

| Пример 1 | 4:1 | 0,5:1 | 17,9 | нет | 296,5 | 3,0 | 8,1 | 13,8 |

| Пример 2 | 4:1 | 0,25:1 | 17,0 | нет | 369,0 | 1,7 | 5,5 | 8,5 |

Из таблицы 1 можно увидеть, что иодидное соединение обладает значительным солюбилизирующим действием в отношении каталитической системы и не приводит к значительному снижению скорости карбонилирования.

Эксперимент Б

Проводят базовый эксперимент с загрузкой в автоклаве 48,06 г метилацетата, 58,03 г уксусной кислоты, 24,35 г раствора ацетата рутения в 12,01 г воды и 13,30 г метилиодида. Раствор катализатора состоит из раствора иридия (5,25 мас.% Ir) в уксусной кислоте (8,71 г). Скорость реакции, измеренная по поглощению монооксида углерода, составляет 22,2 моль/(л·ч) при рассчитанном составе реакционной смеси 11% метилацетата, и постоянно снижается, пока не израсходуется практически весь метилацетат. Степень превращения в уксусную кислоту составляет 98,80% в расчете на израсходованный метилацетат. Анализ предшественников пропановой кислоты дает суммарное количество пропановой кислоты 399,7 ч./млн. В охлажденной реакционной смеси обнаружено заме