Способ и установка для производства стали из вторичного сырья на основе металлолома

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству стали из вторичных материалов на основе металлолома. Способ включает подачу металлолома через загрузочное устройство в систему подогрева, его подогрев в системе горячим газом. Затем металлолом подают в плавильный агрегат и там его расплавляют при использовании исключительно лишь первичной энергии. Выходящие из плавильного агрегата технологические газы используют для нагревания газа для подогрева металлолома, например воздуха или инертного газа, благодаря чему достигается энергетическое, аэрогидродинамическое и пространственное разделение процессов подогрева, плавления и дожигания, что обеспечивает снижение содержания пыли в технологическом газе на выходе и высокую энергетическую эффективность процесса. 2 н. и 12 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу и установке для производства стали из вторичного сырья на основе металлолома, причем металлолом с помощью загрузочного устройства вводится в подогреватель металлолома, там подогревается, а затем вводится в плавильный агрегат и расплавляется, причем выходящий из плавильного агрегата технологический газ используется для подогрева металлолома и затем через устройство для дожигания и следующей за ним пылеудалитель установки очищается от вредных веществ и пыли, выводится через шлюзовое устройство из установки в виде охлажденного и очищенного отходящего газа.

Металлолом при таком способе вводится через загрузочное устройство в подогреватель, к которому, как правило, непосредственно подается горячий отходящий газ из плавильного агрегата, например электродуговой печи. Наиболее часто газ проводится через подогреватель и при этом подогревает металлолом. Отходящий газ при этом охлаждается. Нагретый металлолом (в зависимости от способа, примерно до 600-800°С) затем подается в плавильный агрегат и расплавляется с помощью электрической энергии. В дополнение используются также ископаемые энергоносители (природный газ, уголь и нефть). В качестве окислителя, как правило, применяют технический кислород (>95,0 об.% O2). В качестве добавок для шлакообразования могут использоваться преимущественно минеральные продукты (известь и доломит).

Обусловленные технологическим процессом параметры (температура, состав, содержание кислорода, содержание пыли, количество) возникающего во время процесса плавления отходящего газа (технологический газ) подвергаются сильным колебаниям. Кроме того, процесс плавления осуществляется не непрерывно, а по мере загрузки (работа в периодическом режиме).

Металлолом, в зависимости от качества, вида и происхождения, содержит другие сопутствующие вещества. Состав и количество этих содержащих преимущественно углеводороды сопутствующих веществ (масла, жиры, охлаждающие смазочные вещества, покрытия и т.д.) очень различны.

Вследствие изменения параметров отходящего газа сильно колеблются рабочие параметры подогревателя. Это приводит к неопределенным и нестационарным условиям окисления налипших на металлолом сопутствующих веществ, что способствует образованию нежелательных составляющих веществ в отходящем газе (CO, несгоревшие углеводороды, ароматические углеводороды, хлориды и т.д.). Они возникают преимущественно при испарении и/или (частичном) окислении налипших на металлолом составляющих частей.

Для того чтобы следовать предписанным требованиям по выбросам, необходима дорогостоящая дополнительная обработка отходящего газа для удаления и отделения несгоревших углеводородов и диоксинов/фуранов. Для этого отходящий газ после выхода из подогревателя нагревают в камере дожигания до T>850°С и после времени выдержки t>2c быстро охлаждают примерно до 200°С (быстрое охлаждение). Благодаря этому должно снизиться новообразование (De-Novo-Synthese) диоксин/фуранов (PCDD/F). На следующей ступени способа осуществляется, затем, отделение остаточных PCDD/F путем вдувания коксовой пыли бурого угля (адсорбция в летучем потоке). Поданная коксовая пыль затем отделяется вместе с остальной тонкой пылью в установке пылеудаления.

Этот вариант проведения процесса хотя и обеспечивает поддержание предельных значений эмиссии для PCDD/F в токсическом эквиваленте 0,01 нг/Нм3, однако связан с повышенными дополнительными издержками (потребность в первичной энергии для горелки, охлаждающей воде для быстрого охлаждения, системе обработки сточных вод из устройства быстрого охлаждения, хранилище, дозировочной и транспортирующей технике для коксовой пыли и тому подобное). Кроме того, повышается содержание углерода в фильтруемой пыли выше допустимых предельных значений, так что перед депонированием требуется дополнительная термическая обработка отфильтрованной пыли.

Сумма этих издержек намного превышает пользу (экономия электроэнергии, повышение производительности), которую можно ожидать благодаря применению системы подогрева металлолома. Кроме того, благодаря дополнительным устройствам повышается также опасность дополнительных повреждений установки.

Чтобы свести к минимуму некоторые из этих недостатков, в документе WO 03/068995 А1 предлагают плавильную установку для непрерывного производства стали с использованием металлической шихты. Шихта, как, например, металлолом, железная губка и тому подобное, подвергается подогреву в верхней части образованной в форме шахты емкости для плавления, а затем в ее нижней части расплавляется с помощью ископаемых горючих материалов. Полученный расплав непрерывно отводится в расположенную рядом, образованную в виде электродуговой печи емкость для обработки и там с помощью электрической энергии и установления желательного качества стали. Для дожигания в различных плоскостях снаружи и изнутри, через вдающуюся посередине в столб материала внутреннюю шахту, в столб материала вводят газы для дожигания, с помощью которых достигают ступенчатое дожигание поднимающихся технологических газов при сведении к минимуму окисления железосодержащих загружаемых материалов.

В этом известном способе для расплавления металлолома используется исключительно первичная энергия. Нагревание на ступени плавления в целях снижения окисления железа осуществляют с коэффициентом расхода воздуха в диапазоне 0,5-0,9, что ниже стехиометрического значения. Поэтому отходящий газ при выходе из ступени плавления содержит еще большие количества горючих составляющих частей (в частности, CO, H2, CH4). В результате этого с самого начала получается недостаточно высокое использование применяемых энергоносителей. Поэтому требуются дальнейшие мероприятия для повышения использования энергии и, таким образом, повышения экономичности. Для этого предусмотрена подача воздуха для дожигания в шахту над зоной плавления (интегрированное дожигание). Подобные мероприятия хотя и повышают использование энергии, однако по разным причинам следует ожидать отсутствия полного превращения несгоревших веществ в самой шахте. Кроме того, отходящий газ во избежание создания дополнительной ступени дожигания должен отводиться с температурой на выходе из шахты более 800°С.

Задачей изобретения является создание способа и установки, с помощью которых надежно исключаются или, по меньшей мере, сводятся к минимуму перечисленные недостатки при проведении подогрева и расплавления при применении исключительно первичной энергии.

Поставленная задача в отношении способа решается с помощью отличительных признаков п.1 формулы изобретения и в отношении установки с помощью отличительных признаков п.14 формулы изобретения благодаря тому, что при направлении газа в систему подогрева проводят энергетическое, аэрогидродинамическое и пространственное разделение процессов подогрева и плавки и энергетическое, аэрогидродинамическое и пространственное разделение процессов дожигания и подогрева.

По сравнению с традиционной обработкой отходящего газа с последовательностью компонентов установки:

дожигание - охлаждение - сжигание вредных веществ - пылеулавливание,

система, согласно изобретению, хотя и состоит, в принципе, из тех же компонентов установки, однако в новой последовательности:

сжигание вредных веществ - дожигание - охлаждение - пылеулавливание.

Обозначенный как технологический газ, отходящий газ из ступени плавления, согласно изобретению, не используется непосредственно для подогрева металлолома, то есть подогрев не осуществляется непосредственно с помощью технологического газа, выходящего из ступени плавления, а с помощью другой газообразной подогревающей среды, например воздуха, воздуха, обогащенного кислородом, или инертного газа.

Технологический газ направляется непосредственно на дожигание при добавке кислорода для сжигания. Благодаря этому с помощью применения зарекомендовавших себя измерительных и регулирующих устройств обеспечивается контролируемое и полное превращение всех горючих компонентов. Альтернативно при этом непосредственно в ступень плавления можно снова возвращать частичное количество технологического газа без дальнейшей дополнительной обработки.

Горячий отходящий газ затем используется в теплообменнике для подогрева подогревающей среды и при этом охлаждается.

Благодаря применению теплообменника вместо быстрого охлаждения осуществляется, таким образом, согласно изобретению, термическое, энергетическое и пространственное разделение технологических ступеней: плавление - подогрев и дожигание - подогрев.

Получается дополнительная степень свободы в проведении процесса, так как теперь возможно регулирование температуры горячего воздуха на входе в ступень подогрева. Это может осуществляться путем изменения коэффициента расхода воздуха в ступени дожигания, путем изменения количества воздуха или с помощью комбинации обоих мероприятий. Кроме того, можно управлять нагреванием в ступени плавления независимо от дожигания или подогрева металлолома.

Полученная с помощью отходящего газа в теплообменнике горячая подогревающая среда направляется затем в прямом потоке или в противотоке через подогреватель. Так как количество и температура, а также содержание кислорода могут поддерживаться постоянными, то в ступени подогрева может устанавливаться постоянный и стационарный режим. Таким образом, также температура подогрева металлолома может поддерживаться перед загрузкой постоянной.

Благодаря постоянным условиям работы в ступени подогрева (достаточно высокая температура горячего воздуха, постоянное содержание O2 или значительный избыток кислорода) все нежелательные сопутствующие вещества, будучи полностью окисленными, переводятся в газовую фазу. Благодаря большому избытку кислорода не имеют места никакие реакции науглероживания/сульфитизации, вследствие чего уже эффективно предотвращается образование исходных субстанций для PCDD/F. Легко летучие субстанции выносятся из подогревателя с подогревающей средой.

Содержащий вредные вещества отходящий воздух направляется после этого через адсорбент. В нем вредные вещества переносятся из газовой фазы в пористый твердый материал и таким образом концентрируются. В качестве адсорбента пригоден, в частности, активный кокс на основе бурого угля (пудлинговый кокс, HOK) или специальные смеси адсорбентов. Это очень хорошее осаждающее свойство HOK для органических веществ и щелочей известно из различных случаев применения (в частности, в установках для сжигания мусора при очистке дымового газа). Отработанный адсорбент либо полностью выводится из процесса, либо частично циркулирует обратно в ступень плавления.

Очищенная подогревающая среда, поскольку содержит кислород, используется для дожигания технологического газа. В зависимости от технологических параметров при этом может потребоваться дополнительное сжигание.

Металлолом на выходе из подогревателя является «чистым», то есть все налипшие углеводороды переведены в газовую фазу. Благодаря этому содержание пыли в технологическом газе на выходе из ступени плавления значительно снижается, по сравнению с известным нормальным процессом.

В противоположность традиционному процессу можно отказаться от вторичного пылеудаления или очистки от пыли помещений, так как все компоненты можно сконструировать газонепроницаемыми. Это делает возможным значительное снижение обрабатываемых количеств отходящего газа и тем самым конструктивных размеров отдельных узлов установки. Проведение способа, таким образом, с помощью соответствующего изобретению разделения технологических ступеней плавка - подогрев - дожигание делает возможными высокую гибкость процесса и одновременно высокую энергетическую эффективность.

В дополнение, согласно изобретению, можно вмонтировать в контур горячего воздуха дополнительные байпасные трубопроводы, чтобы улучшить температурный режим всего процесса, обеспечивающие:

добавку холодного воздуха к содержащему вредные вещества теплому воздуху на выходе из подогревателя металлолома для регулирования температуры на входе в адсорбирующее устройство,

возвращение очищенного теплого воздуха непосредственно в поток свежего воздуха перед теплообменником для регулирования температуры в устройстве дожигания,

использование части горячего воздуха в качестве окислителя для плавильного агрегата, подачу можно осуществлять непосредственно в зону плавления,

использование части горячего воздуха в качестве окислителя для дожигания. Благодаря этому можно поддерживать повышенной или постоянной температуру отходящего газа при низкой остаточной теплоте сгорания или малом количестве технологического газа (малая производительность плавки). Эта схема дает преимущества также для запуска процесса из холодного состояния, чтобы быстро выйти на производственную температуру.

В варианте выполнения изобретения в качестве подогревающей среды для металлолома можно дополнительно использовать другую среду (например, инертный газ), причем необходимый для дожигания технологического газа воздух нагревается в этом случае в другом теплообменнике. Эта дополнительная подогревающая среда направляется в этом случае в замкнутом контуре между компонентами установки:

теплообменник - подогреватель металлолома - адсорбирующее устройство.

Благодаря этому осуществляется дальнейшее отделение ступени дожигания от ступени подогрева, причем можно достигать более высокие температуры металлолома на выходе из подогревателя. Для них установлены, разумеется, технологические и экономические пределы вследствие повышающейся с повышением температуры склонности металлолома к окислению при контакте с кислородсодержащими газами.

Дальнейшие особенности и детали изобретения поясняются далее более подробно на представленных в виде фигур чертежа технологических схемах. В изображениях содержатся только технологические ступени и потоки веществ, которые нужны для понимания изобретения. Так, например, отсутствуют большинство потоков холодной воды, отделителей грубой пыли и искровых осадителей, а также устройства для очистки от пыли помещений.

Показывают:

фиг.1 - упрощенную схему типичной технологии подогрева и обработки отходящего газа процесса плавления с подогревом металлолома согласно уровню техники,

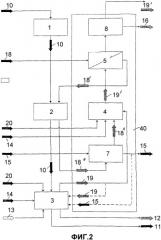

фиг.2 - упрощенную схему технологии открытого подогрева и обработки отходящего газа процесса плавления с подогревом металлолома согласно изобретению,

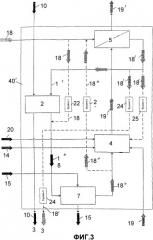

фиг.3 - расширенная с помощью обводных трубопроводов технология подогрева и обработки отходящего газа в основной технологической схеме по фиг.2 в частичном вырезе,

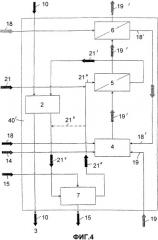

фиг.4 - альтернативную схему технологии подогрева и обработки отходящего газа с помощью замкнутого контура подогревающей среды и отдельного подогрева воздуха для дожигания.

Фиг.1 показывает упрощенную технологическую схему типичной очистки отходящего газа процесса плавки с подогревом металлолома. Через загрузочное устройство 1 металлолом 10 подается в подогреватель 2 металлолома и там нагревается с помощью технологического газа 19 плавильного агрегата 3. Горячий металлолом 10 попадает затем в плавильный агрегат 3, где он при добавке кислорода 20 и шлакообразующих добавок 13 нагревается с помощью ископаемых носителей 14 энергии и/или электрической энергии 26, расплавляется и в виде расплава 11 и шлака 12 покидает плавильный агрегат 3.

После своего выхода из подогревателя 2 металлолома технологический газ 19 направляется в систему 30 обработки отходящего газа, в которой он подвергается дожиганию вначале с помощью ископаемых энергоносителей 14 при добавке кислорода 20. Возникший, таким образом, в устройстве 4 дожигания отходящий газ 19' после этого охлаждается водой 17 в охлаждающем устройстве 9, освобождается от вредных веществ в адсорбирующем устройстве 7 путем осаждения на адсорбенте 15 и затем отделяется от пыли 16 в установке 8 пылеудаления.

На фиг.2 представлена упрощенная схема системы 40 обработки отходящего газа, согласно изобретению, с технологией открытого подогрева и обработкой отходящего газа процесса плавки с подогревом металлолома. Также и здесь металлолом 10 через загрузочное устройство 1 подается в подогреватель 2 металлолома и там больше не подогревается непосредственно технологическим газом 19 плавильного агрегата 3, а только косвенно, с помощью горячего воздуха 18', который был получен из воздуха 18 в теплообменнике 5 путем нагревания технологическим газом 19. Нагретый металлолом 10 попадает затем, как представлено на фиг.1, в плавильный агрегат 3, где он при введении шлакообразующих добавок и при случае заполненного вредными веществами адсорбента, кислорода и при случае возвращенного технологического газа 19 расплавляется только с помощью ископаемых энергоносителей с образованием расплава 11 и шлака 12.

После своего выхода из подогревателя 2 металлолома технологический газ 19 направляется в систему 40 обработки отходящего газа, согласно изобретению, в которой он подвергается дожиганию в установке 4 для дожигания также вначале с помощью ископаемой энергии 14 при добавке кислорода 20 и очищенного теплого воздуха 18" из адсорбирующего устройства 7. Полученный, таким образом, отходящий газ 19' попадает затем в теплообменник 5, нагревает там свежий воздух 19 и затем в устройстве 8 для дожигания освобождается от пыли 16.

Открытый контур для подогретого воздуха 18 проходит следующим образом: нагретый в теплообменнике 5 с получением горячего воздуха 18' воздух 18 подается в подогреватель 2 металлолома и выходит из него в виде содержащего вредные вещества теплого воздуха 18", который освобождается от вредных веществ в адсорбирующем устройстве 7 с помощью введенного адсорбента 15, а затем используется в устройстве 4 для дожигания в качестве окислителя для технологического газа 19. Дальнейшая обработка теплого воздуха 18" происходит совместно с технологическим газом 19 в качестве отходящего газа 19', как описано выше.

На фиг.3 в частичном разрезе показана система 40 обработки отходящего газа по фиг.2, дополненная подогревателем 2 металлолома, а также несколькими обводными трубопроводами 22, 23, 24, 25 для улучшенного регулирования температур в воздушном контуре. Дополненная, таким образом, система 40' обработки отходящего газа

с помощью байпаса 22 добавляет свежий воздух 18 к содержащему вредные вещества теплому воздуху 18" перед его подачей в устройство 4 для дожигания,

через байпас 23 добавляет к свежему воздуху 18 освобожденный от вредных веществ теплый воздух 18",

через байпас 24 направляет полученный в теплообменнике 5 горячий воздух 18' непосредственно в плавильный агрегат 3,

через байпас 25 направляет полученный в теплообменнике 5 горячий воздух 18' непосредственно в устройство 4 для дожигания.

С помощью указанный байпасов 22,23,24,25, таким образом, можно простым способом оказывать дополнительное влияние на регулирование температуры, выделение вредных веществ, нагревание воздуха, расплавление и дожигание.

На фиг.4 изображена альтернативная схема технологии подогрева и обработки отходящего газа в системе 40' обработки отходящего газа, согласно изобретению, содержащая замкнутый контур для подогревающей среды и отдельный подогреватель воздуха для дожигания. В качестве подогревающей среды в этом примере применения используется нагретый в теплообменнике 5 с получением горячего газа 21' инертный газ 21, который после подогрева металлолома и последующего отделения вредных веществ возвращается в замкнутом контуре в теплообменник 5. При случае в этом способе также возможно направление части не содержащего вредных веществ теплого газа 21" перед его повторным нагреванием обратно по замкнутому контуру к содержащему вредные вещества теплому газу 21" (см. штриховую линию на фиг.4).

Требуемый для дожигания воздух 18, таким образом, полностью отделен от подогревающей среды, горячего газа 21' и поэтому нагревается с образованием горячего воздуха 18' в отдельном теплообменнике 6.

Способ, согласно изобретению, а также требуемая для осуществления этого способа установка не ограничиваются представленными в технологических схемах примерами выполнения; скорее отдельные части установки и соединяющие их системы трубопроводов могут быть иначе расположены и расширены специалистом в зависимости от заданных условий. Энергетическое, аэрогидродинамическое и пространственное разделение процессов подогрева, плавления и дожигания должно при этом сохраняться в любом случае.

Перечень обозначений

| Ступени способа | |

| 1 | загрузочное устройство |

| 2 | подогреватель металлолома |

| 3 | плавильный агрегат |

| 4 | устройство для дожигания |

| 5 | теплообменник для подогрева |

| 6 | теплообменник для дожигания |

| 7 | адсорбирующее устройство для отделения вредных веществ |

| 8 | установка пылеулавливания |

| 9 | охлаждающее устройство |

| Твердые или жидкие вещества | |

| 10 | металлолом |

| 11 | расплав |

| 12 | шлак |

| 13 | шлакообразующие добавки |

| 14 | ископаемые энергоносители |

| 15 | адсорбент |

| 16 | пыль |

| 17 | вода |

| Газы | |

| 18 | воздух |

| 18' | горячий воздух |

| 18" | теплый воздух |

| 19 | отходящий газ (технологический газ) |

| 19' | отходящий газ (после дожигания) |

| 20 | кислород |

| 21 | инертный газ |

| 21' | горячий инертный газ |

| 21" | теплый инертный газ |

| Прочие | |

| 22 | обводной трубопровод 1 (добавление воздуха к теплому воздуху) |

| 23 | байпас 2 (добавление теплого воздуха к воздуху) |

| 24 | байпас 3 (горячий воздух непосредственно к расплаву) |

| 25 | байпас 4 (горячий воздух непосредственно в процесс дожигания) |

| 26 | электрическая энергия |

| 30 | система обработки отходящего газа согласно уровню техники |

| 40 | система обработки отходящего газа с открытым контуром подогрева |

| 40' | система обработки отходящего газа с замкнутым контуром подогрева |

1. Способ производства стали из вторичных материалов на основе металлолома, включающий подачу металлолома через загрузочное устройство (1) в систему подогрева (2), в которой осуществляют подогрев металлолома горячим газом, подачу металлолома в плавильный агрегат (3) и его расплавление и выведение охлажденного очищенного газа через шлюзовое устройство, отличающийся тем, что для получения горячего газа (18', 21') используют выходящий из плавильного агрегата (3) технологический газ (19), который сначала вводят непосредственно в устройство (4) дожигания, затем охлаждают в теплообменнике (5) вследствие нагрева газа (18, 21), после чего из технологического газа (19) удаляют вредные вещества и пыль.

2. Способ по п.1, отличающийся тем, что подогрев металлолома (10) в системе подогрева (2) горячим газом (18', 21') осуществляют в режиме прямого потока или противотока, при этом горячий газ (18', 21') получают в теплообменнике (5) из воздуха (18), из воздуха, обогащенного кислородом, или из инертного газа (21).

3. Способ по п.2, отличающийся тем, что горячий газ (18', 21') после подогрева металлолома (10) в виде охлажденного теплого газа (18'', 21'') подвергают отделению вредных веществ в адсорбирующем устройстве (7) с помощью адсорбента (15).

4. Способ по п.3, отличающийся тем, что заполненный вредными веществами адсорбент (15) частично возвращают в плавильный агрегат (3).

5. Способ по любому из пп.2-4, отличающийся тем, что теплый газ (18'') при использовании воздуха (18) или воздуха, обогащенного кислородом, для подогрева металлолома (10) после отделения вредных веществ направляют в устройство (4) дожигания и там используют в качестве окислителя для дожигания технологического газа (19).

6. Способ по любому из пп.2-4, отличающийся тем, что при использовании инертного газа (21), его после отделения вредных веществ в замкнутом контуре направляют обратно в теплообменник (5).

7. Способ по п.6, отличающийся тем, что часть инертного газа (21) в замкнутом контуре направляют обратно в адсорбирующее устройство (7) без предварительного теплообмена.

8. Способ по п.6, отличающийся тем, что при использовании инертного газа (21) необходимый для дожигания воздух (18) нагревают в расположенном после теплообменника (5) для инертного газа (21) следующем теплообменнике (6).

9. Способ по п.1, отличающийся тем, что для регулирования температуры на входе в адсорбирующее устройство (7) к содержащему вредные вещества теплому газу (18'') через байпас (22) добавляют свежий воздух (18).

10. Способ по п.1, отличающийся тем, что для регулирования температуры подаваемого в систему подогрева (2) горячего газа (18') через байпас (23) перед теплообменником (5) к свежему воздуху (18) добавляют очищенный теплый газ (18'').

11. Способ по п.1, отличающийся тем, что в качестве дополнительного окислителя через байпас (25) в устройство (4) дожигания подают частичное количество горячего газа (18').

12. Способ по п.1, отличающийся тем, что в качестве дополнительного окислителя через байпас (24) непосредственно в плавильный агрегат (3) вводят частичное количество горячего воздуха (18).

13. Установка для производства стали из вторичных материалов на основе металлолома, содержащая загрузочное устройство (1) для ввода металлолома в систему подогрева (2), плавильный агрегат (3) для расплавления подогретого металлолома, устройство (4) дожигания, обеспыливающую установку (8) для очистки от вредных примесей и пыли, выходящего из плавильного агрегата (3) технологического газа (19), шлюзовое устройство для вывода охлажденного очищенного отходящего газа (19') из установки, отличающаяся тем, что установка снабжена адсорбирующим устройством (7) для отделения вредных веществ и теплообменником (5) для нагревания газа и охлаждения технологического газа, причем компоненты установки пространственно отделены друг от друга и в отношении проведения газа в системе обработки расположены в следующей последовательности: адсорбирующее устройство (7) для отделения вредных веществ, устройство (4) дожигания, теплообменник (5) для нагревания газа и охлаждения технологического газа, установка (8) пылеудаления, при этом эти компоненты установки посредством трубопроводов связаны между собой с возможностью направления технологического газа (19) после выхода из плавильного агрегата (3) непосредственно в устройство (4) дожигания, оттуда к теплообменнику (5), а затем в установку (8) пылеудаления и направления газа (18, 21) для подогрева через теплообменник (5) в систему подогрева (2), в адсорбирующее устройство (7), а также в устройство (4) дожигания и соединения там с технологическим газом (19).

14. Установка по п.13, отличающаяся тем, что для отделения устройства (4) дожигания от системы подогрева (2) установлен дополнительный теплообменник (6) в потоке технологического газа (19) для нагрева только требуемого для дожигания воздуха (18), в то время как газ для подогрева, например инертный газ (21), в замкнутом контуре, без дожигания, направлен через теплообменник (5), систему подогрева (2) и адсорбирующее устройство (7).