Способ и установка для охлаждения металлической ленты при ее протягивании

Иллюстрации

Показать всеИзобретение относится к способу и установке для охлаждения металлической полосы при ее протягивании при проведении термообработки. Для охлаждения непрерывно протягиваемой металлической ленты ее располагают на охлаждающем валке с образованием дуги, внутренняя поверхность которой вместе с наружной поверхностью охлаждающего валка создает контактную зону, предназначенную для отвода части тепла ленты внутрь валка, поддерживают контакт между лентой и охлаждающим валком с помощью прижимного валка для воздействия на наружную поверхность ленты, состоящего из упругодеформируемого и теплоемкого материала, и отводят тепло, поступившее с ленты на прижимный валок, посредством вспомогательных охлаждающих средств. Обеспечивается прочное прижатие ленты к охлаждающему валку с полным контролем процесса охлаждения и без повреждения поверхности ленты. 2 н. и 8 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу и установке для охлаждения металлической ленты при ее протягивании.

Оно применимо, в частности, для разных видов обработки металлической ленты в вакууме, в частности, при горячем нанесении покрытий.

Для эффективного проведения операций термообработки стальной ленты, таких как отжиг или непрерывное нанесение покрытий, требуется, как правило, последовательно нагревать и охлаждать ленту с заданной скоростью. Для контролируемого охлаждения металлической ленты на последнюю воздействуют либо потоком газа, либо струей жидкости, либо ее приводят в контакт с, по меньшей мере, одним охлаждающим валком.

Известные способы охлаждения с помощью валков заключаются в том, что применяемая лента непрерывно перемещается, по меньшей мере, по одному охлаждающему валку, внутри которого циркулирует охлаждающая жидкость, в частности холодная вода. Валок выполнен вращающимся вокруг своей оси, приводится в действие либо силой трения, создаваемой движущейся лентой, либо отдельной приводной установкой. При этом расположенная на валке лента образует дугу, внутренняя поверхность которой создает вместе с наружной поверхностью валка контактную зону для отвода части тепла ленты внутрь валка.

В целях улучшения контакта между лентой и охлаждающим валком ранее предлагалось обеспечивать контакт по дуге ленты с валком посредством металлических прижимных валков для воздействия на наружную поверхность дуги ленты. Для гарантированного прижатия ленты к охлаждающему валку каждый из прижимных валков установлен с возможностью свободного вращения вокруг своей оси на конце жестких рычагов, при этом расстояние между ним и охлаждающим валком задается в зависимости от толщины ленты.

Хотя такие металлические прижимные валки и обеспечивают заданное удержание ленты на охлаждающем валке, однако с ними связан риск, с одной стороны, образования следов на наружной поверхности ленты, причем эти следы могут быть очень глубокими в случае нарушения параллельности осей охлаждающего валка и прижимных валков, и, с другой стороны, нарушения режима охлаждения ленты вследствие быстрого накопления тепла в прижимных валках.

Задачей настоящего изобретения является создание способа и установки для охлаждения металлической ленты при ее протягивании с обеспечением прочного прижатия ленты к охлаждающему валку при полном контроле процесса охлаждения и без повреждения поверхности ленты.

Для этого предметом изобретения служит способ охлаждения металлической ленты при ее протягивании, при котором:

- непрерывно перемещают охлаждаемую металлическую ленту,

- ленту располагают на главном охлаждающем валке, имеющем возможность вращения вокруг своей оси, таким образом, чтобы она образовала дугу, внутренняя поверхность которой вместе с наружной поверхностью главного охлаждающего валка создает контактную зону для отвода части тепла ленты внутрь этого валка, и

- поддерживают контакт между лентой и главным охлаждающим валком с помощью, по меньшей мере, одного прижимного валка для воздействия на наружную поверхность дуги ленты, причем прижимный валок расположен по существу параллельно главному охлаждающему валку и выполнен с возможностью вращения вокруг своей оси, способ, отличающийся тем, что прижимный валок выполнен, по меньшей мере, по своей периферии из упруго деформируемого и теплоемкого материала и что тепло, поступившее с ленты на прижимный валок, отводят с помощью вспомогательных охлаждающих средств, предназначенных для образования вместе с участком наружной поверхности прижимного валка зоны передачи тепла на вспомогательные охлаждающие средства.

Согласно другим отличительным признакам этого способа, взятым раздельно или в любых технически возможных комбинациях:

- прижимный валок расположен, по меньшей мере, по всей ширине ленты таким образом, что на наружную поверхность дуги ленты он воздействует по существу равномерным по всей ширине давлением,

- температура ленты на входе на главный охлаждающий валок ниже температуры разрушения материала прижимного валка и

- температура ленты на входе ниже около 200°С.

Предметом изобретения является также установка для охлаждения металлической ленты при ее протягивании, причем эта охлаждаемая лента перемещается непрерывно, установка содержит главный охлаждающий валок, на котором лента расположена таким образом, что она образует дугу, внутренняя поверхность которой вместе с наружной поверхностью этого валка создает контактную зону для отвода части тепла ленты внутрь главного охлаждающего валка, и, по меньшей мере, один прижимный валок для воздействия на наружную поверхность дуги ленты для поддержания контакта между лентой и главным охлаждающим валком, при этом прижимный валок расположен по существу параллельно главному охлаждающему валку и установлен с возможностью вращения вокруг своей оси, установка, отличающаяся тем, что прижимный валок выполнен, по меньшей мере, по своей периферии из упруго деформируемого и теплоемкого материала и что она содержит вспомогательные охлаждающие средства для образования вместе с участком наружной поверхности прижимного валка зоны передачи тепла на вспомогательные охлаждающие средства для отвода тепла, поступившего с ленты на прижимный валок.

Согласно другим отличительным признакам данной установки, взятым раздельно или в любых технически возможных комбинациях:

- прижимный валок выполнен, по меньшей мере, по своей периферии из эластомера, в частности вулканизированного силикона,

- материал, из которого выполнен, по меньшей мере, по своей периферии прижимный валок, имеет коэффициент теплопроводности менее 1 Вт/м·К,

- диаметр прижимного валка составляет от одной четвертой до одной десятой части диаметра главного охлаждающего валка,

- вспомогательные охлаждающие средства содержат, по меньшей мере, один вспомогательный охлаждающий валок, установленный с возможностью вращения вокруг своей оси и расположенный по существу параллельно прижимным валкам и

- установка содержит средства для питания теплоносителем, являющиеся общими для главного охлаждающего валка и вспомогательных охлаждающих средств.

Ниже изобретение подробнее поясняется его описанием, приводимым единственно в качестве примера, со ссылками на чертежи, на которых:

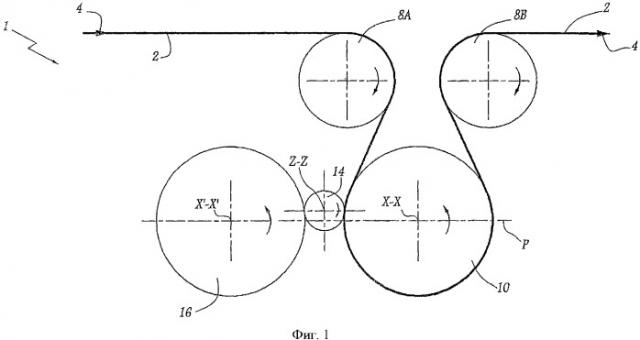

фиг.1 - схематический вид установки для охлаждения согласно изобретению;

фиг.2 и 3 представляют собой виды, аналогичные виду на фиг.1 и поясняющие два варианта выполнения установки согласно изобретению.

Изображенная на фиг.1 установка 1 служит для охлаждения стальной ленты 2, протягиваемой в показанном стрелками 4 направлении. Такая установка применяется, например, при нанесении покрытий на ленту, в частности, в условиях вакуума.

Установка содержит:

- два валка 8А и 8В для отклонения ленты 2, снабженных при необходимости приводной системой (не показана),

- главный охлаждающий валок 10, содержащий ось Х-Х и расположенный напротив отклоняющих валков 8А и 8В таким образом, что этими валками лента 2 одинаково направляется на входе и выходе с валка 10,

- валок 14 для прижатия ленты к охлаждающему валку 10, содержащий ось Z-Z, установленную по существу параллельно оси Х-Х валка 10 и по существу перпендикулярно плоскости охвата валка 10 лентой,

- вспомогательный охлаждающий валок 16, содержащий ось Х'-Х', установленную параллельно оси Z-Z валков 14, и контактирующий с валками 14 со стороны, обратной стороне валка 10, при этом одна и та же плоскость Р образует срединные плоскости валков 10 и 16.

Точнее говоря, главный охлаждающий валок 10 и вспомогательный охлаждающий валок 16 способны отводить тепло со своей наружной поверхности внутрь себя при нахождении на них горячего тела. Для этого валки 10 и 16 содержат выполненную известным способом двойную оболочку, которая позволяет охлаждающей жидкости, например холодной воде, циркулировать по внутренней периферии этих валков. Могут также применяться и другие типы валков для контактного охлаждения, известные среднему специалисту.

Сам прижимный валок 14 выполнен в виде цилиндрического цельного элемента с осью Z-Z или в виде набора соосных роликов малой толщины, связанных или не связанных между собой. Валок 14 изготовлен из упругодеформируемого материала, в частности эластомера. Применительно к настоящему изобретению выражение «упругодеформируемый материал» означает в целом материал, модуль упругости (или модуль Юнга) которого существенно меньше модуля упругости материала ленты 2, причины чего будут объяснены ниже. В качестве примера, касающегося приемлемого эластомера, можно привести вулканизированный силикон.

Кроме того, предпочтительно, чтобы материал, из которого состоит прижимный валок 14, обладал теплопроводностью и теплоемкостью, т.е. он не должен полностью или почти полностью препятствовать проводимости тепла, как это имеет место, например, в керамическом материале, но в то же время он также не должен обязательно обеспечивать высокую проводимость, как это характерно для обычного металлического сплава. Кроме того, он должен обладать способностью аккумулировать в себе тепловую энергию, отведенную от ленты. Эластомер, из которого состоит прижимный валок 14, имеет, например, коэффициент теплопроводности менее около 1 Вт/м·К (ватт на метр и кельвин) и повышенную теплоемкость, например, порядка 1000 Дж/кг·К (джоуль на килограмм и кельвин).

Предпочтительно, чтобы диаметр валка 14 составлял от одной четвертой до одной десятой части диаметра валка 10. Кроме того, длина валка 14 превышает, по меньшей мере, незначительно ширину ленты 2.

Принцип действия установки 1, поясняющий способ согласно изобретению, заключается в следующем.

Лента 2, поступающая в направлении к установке 1 со смежно расположенной производственной установки, рулона или нагревательной установки (не показаны), подается на вход установки 1 при температуре, при которой она считается горячей, в частности при температуре в диапазоне от температуры окружающей среды до температуры, выше которой материал прижимного валка 14 подвержен опасности разрушения, т.е., например, от температуры окружающей среды до около 200°С. Ее приведение в движение может осуществляться, по меньшей мере, частично посредством валка 8А.

При выходе с валка 8А лента 2 поступает на главный охлаждающий валок 10, на котором она образует по возможности максимальную дугу, составляющую, например, около 240°, внутренняя поверхность которой контактирует с наружной поверхностью валка 10. Во время расположения ленты 2 на валке 10 образованная ею дуга поддерживается, преимущественно в начальной зоне охвата, в состоянии прижатия к этому валку посредством прижимных валков 14.

Положение валка 14 по отношению к наружной поверхности валка 10 либо предварительно задается, в частности, с учетом толщины ленты 2, либо управляется упругодеформируемыми несущими средствами таким образом, чтобы на наружную поверхность ленты 2 воздействовало контактное давление, достаточное для ее выравнивания по ширине и для повышения теплопередачи с ленты на охлаждающий валок 10 при увеличении поверхности контакта между внутренней поверхностью ленты и наружной поверхностью этого валка.

Низкая прочность материала прижимных валков ограничивает риск образования следов на наружной поверхности ленты даже в том случае, когда нарушена параллельность осей Z-Z и Х-Х между собой. Также лента 2 обладает превосходной поперечной плоскостностью.

Кроме того, поскольку материал прижимных валков 14 является теплоемким, часть тепла ленты отводится с нее на прижимный валок, обеспечивая, тем самым, дополнительное охлаждение ленты.

При протягивании ленты 2 приводится во вращение вокруг своей оси прижимный валок 14, который в свою очередь приводит во вращение вспомогательный охлаждающий валок 16. Зона контакта между прижимным валком 14 и валком 16 позволяет отводить тепло от периферийной части валка 14 вовнутрь валка 16. В связи с тем, что материал прижимных валков обладает высокой теплоемкостью, то тепло, отводимое с ленты на прижимной валок 14, аккумулируется по периферии валка 14 до момента отвода на охлаждающие валки 16.

Упругость материала, из которого выполнен прижимный валок 14, обеспечивает, даже в случае отсутствия параллельности между осями Z-Z и Х'-Х', большую контактную поверхность между валком 14 и наружной поверхностью валка 16 и, следовательно, хорошую теплопередачу.

На выходе с валка 10 лента накладывается на отклоняющий валок 8В и выводится из установки 1.

Таким образом способ согласно изобретению позволяет охлаждать контролируемым образом ленту 2 без повреждения ее поверхностей или образования на них следов. Производимое охлаждение является одновременно равномерным, обеспечивающим в результате этого однородные свойства охлажденной ленты, и быстрым, что позволяет сократить продолжительность охлаждения и следовательно, протяженность соответствующей зоны.

Применение эластомера для изготовления прижимных валков 14 является не дорогостоящим, а вспомогательный охлаждающий валок 16 может быть изготовлен по уже известной технологии. Кроме того, предпочтительно применять для питания вспомогательного охлаждающего валка 16, например, посредством ответвлений контура циркуляции охлаждающей жидкости, подаваемой в главный охлаждающий валок 10. Другими словами, капитальные затраты на переоборудование существующей установки для охлаждения в установку, согласно изобретению, являются минимальными.

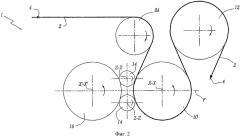

На фиг.2 представлен вариант выполнения установки 1, отличающийся от варианта на фиг.1, во-первых, размещением между главным охлаждающим валком 10 и вспомогательным охлаждающим валком 16 двух прижимных валков 14 вместо одного и, во-вторых, заменой отклоняющего выходного валка 8В вторым главным охлаждающим валком 12, аналогичным, например, валку 10. Принцип действия этой установки в основном аналогичен принципу действия установки на фиг.1.

Примеры осуществления способов, согласно уровню техники и изобретению, с использованием изображенной на фиг.2 установки 1 подробнее поясняются ниже. В приводимых ниже двух таблицах указаны рабочие параметры этой установки.

| Таблица 1 | ||||

| Коэффициент теплопроводности, Вт/м·К | Модуль упругости (модуль Юнга), МПа | |||

| Лента 2 | 60 | 205000 | ||

| Охлаждающие валки 10, 12, 16 | 20 | 205000 | ||

| Прижимные валки 14 | 0,2 | 9,4 | ||

| Таблица 2 | ||||

| Радиус охлаждающих валков 10, 12, 16 | Радиус прижимных валков 14 | Скорость протягивания ленты 2 | Расход воды для охлаждения валков 10, 12, 16 | Длина дуги, образуемой лентой 2 на валке 10 |

| 300 мм | 62,5 мм | 20 м/мин. | 10 л/мин. | 240° |

В приводимой ниже таблице указаны результаты испытаний.

| Таблица 3 | |||||

| Номер испытания | Прижатие валков 14 | Температура ленты 2 на входе на валок 10, °С | Коэффициент теплообмена между лентой 2 и валком 10, Вт/м·К | Температура ленты 2 на входе на валок 12, °С | Коэффициент теплообмена между лентой 2 и валком 12, Вт/м·К |

| 1 | отсутствовало | 75 | 10 | 70 | 8 |

| 2 | отсутствовало | 135 | 15 | 125 | 10 |

| 3 | применялось | 75 | 150 | 45 | 100 |

| 4 | применялось | 145 | 235 | 65 | 170 |

Испытания 1 и 2 проводились без применения каких-либо прижимных валков, напротив при испытаниях 3 и 4 использовали два прижимных валка 14 из эластомера, как показано на фиг.2.

При этом было установлено, что эффективность охлаждения на главном охлаждающем валке 10 возрастает в пятнадцать раз в том случае, когда он оснащен двумя прижимными валками 14, а также существенно возрастает охлаждение на втором охлаждающем валке 12. Эти результаты свидетельствуют о том, что прижимные валки 14 придают ленте 2 хорошую плоскостность в поперечном направлении, что обеспечивает эффективное и равномерное охлаждение по ширине этой ленты. Температурные измерения путем инфракрасной термографией также подтвердили очень равномерное снижение температуры.

Что же касается температуры нагрева прижимных валков 14, то было установлено, что поверхностный слой материала валков 14 в течение довольно короткого отрезка времени, равного приблизительно времени контактирования, локально может достигать температуры ленты 2, с которой эти валки контактируют. Главным образом это имеет место в том случае, когда скорость протягивания ленты является низкой, например порядка 20 м/мин, как это имеет место в примере осуществления, подробно показанном в приведенных выше таблицах 1 и 2.

Однако с возрастанием скорости протягивания ленты время контактирования эластомера с ней оказывается не достаточным для полного теплообмена, при этом температура эластомера остается ниже температуры ленты. Таким образом, при скорости протягивания ленты порядка 150 м/мин, что соответствует скорости протягивания в промышленной установке, и при температуре ленты на входе порядка 150°С эластомер достигает локально максимальной температуры порядка 100°С, что соответствует обычной рабочей температуре большинства вулканизированных эластомеров.

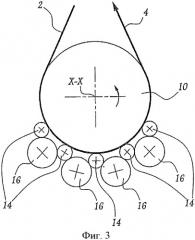

Описанные выше разные примеры и варианты осуществления способа и установки пригодны для применения. В частности, количество прижимных валков и вспомогательных охлаждающих валков, их размеры и расположение ограничиваются только наличием свободного пространства вокруг рассматриваемого главного охлаждающего валка. Возможна любая комбинация, если только каждый прижимной валок охлаждается, по меньшей мере, одним вспомогательным охлаждающим валком. В качестве примера на фиг.3 изображен главный охлаждающий валок 10, снабженный пятью прижимными валками 14 и четырьмя вспомогательными охлаждающими валками 16.

Кроме того, прижимной или прижимные валки 14 могут иметь многослойную конструкцию, причем только наружный слой и/или наружные слои должны обладать гибкостью и теплоемкостью, подробно рассмотренными выше, для осуществления изобретения.

Кроме того вспомогательный охлаждающий валок 16 может быть заменен другими вспомогательными охлаждающими средствами, такими как системы для быстрого охлаждения потоком газа при условии, что такие системы образуют вместе с участком наружной поверхности прижимных валков достаточную зону для отвода тепла.

1. Способ охлаждения металлической ленты при ее протягивании, при котором охлаждаемую ленту (2) непрерывно перемещают, включающий размещение ленты (2) на охлаждающем валке (10), установленном с возможностью вращения вокруг своей оси (Х-Х) с образованием дуги, внутренняя поверхность которой вместе с наружной поверхностью охлаждающего валка создает контактную зону, предназначенную для отвода части тепла ленты внутрь этого валка, и поддержание контакта между лентой (2) и охлаждающим валком (10) с помощью, по меньшей мере, одного прижимного валка (14) для воздействия на наружную поверхность дуги ленты, при этом прижимный валок располагают, по существу, параллельно охлаждающему валку (10) и устанавливают с возможностью вращения вокруг своей оси (Z-Z), отличающийся тем, что прижимный валок (14) выполняют, по меньшей мере, по своей периферии из упругодеформируемого и теплоемкого материала, а тепло, поступившее с ленты (2) на прижимный валок (14), отводят вспомогательными охлаждающими средствами, предназначенными для образования вместе с участком наружной поверхности прижимного валка (14) зоны передачи тепла на эти вспомогательные охлаждающие средства.

2. Способ по п.1, отличающийся тем, что прижимный валок (14) располагают, по меньшей мере, по всей ширине ленты (2) с созданием, по существу, равномерного прижатия к наружной поверхности дуги ленты по всей ширине.

3. Способ по любому из пп.1 или 2, отличающийся тем, что температуру ленты (2) на входе на охлаждающий валок (10) поддерживают ниже температуры разрушения материала прижимного или прижимных валков (14).

4. Способ по п.3, отличающийся тем, что температура ленты на входе составляет менее около 200°С.

5. Установка для охлаждения металлической ленты при ее протягивании, в которой охлаждаемая лента (2) перемещается непрерывно, содержащая охлаждающий валок (10), на котором расположена лента (2) с образованием дуги, внутренняя поверхность которой вместе с наружной поверхностью охлаждающего валка (10) образует контактную зону, предназначенную для отвода части тепла ленты внутрь охлаждающего валка, и, по меньшей мере, один прижимный валок (14) для воздействия на наружную поверхность дуги ленты для поддержания контакта между лентой и охлаждающим валком (10), расположенный, по существу, параллельно охлаждающему валку и установленный с возможностью вращения вокруг своей оси (Z-Z), отличающаяся тем, что прижимный валок (14) выполнен, по меньшей мере, по своей периферии из упругодеформируемого и теплоемкого материала, а установка содержит вспомогательные охлаждающие средства (16) для образования вместе с участком наружной поверхности прижимного валка (14) зоны передачи тепла на эти вспомогательные охлаждающие средства для отвода тепла, поступившего с ленты (2) на прижимный валок.

6. Установка по п.5, отличающаяся тем, что прижимный валок (14) выполнен, по меньшей мере, по своей периферии из эластомера, в частности вулканизированного силикона.

7. Установка по любому из пп.5 или 6, отличающаяся тем, что материал, из которого изготовлен, по меньшей мере, по своей периферии прижимный валок (14), имеет коэффициент теплопроводности менее 1 Вт/м·К.

8. Установка по любому из пп.5 или 6, отличающаяся тем, что диаметр прижимного валка (14) составляет от около одной четвертой до одной десятой части диаметра охлаждающего валка (10).

9. Установка по любому из пп.5 или 6, отличающаяся тем, что вспомогательные охлаждающие средства содержат, по меньшей мере, один вспомогательный охлаждающий валок (16), установленный с возможностью вращения вокруг своей оси (Х'-Х') и расположенный, по существу, параллельно прижимному (прижимным) валку (валкам) (14).

10. Установка по любому из пп.5 или 6, отличающаяся тем, что она содержит средства для питания жидким теплоносителем, общие для охлаждающего валка (10) и вспомогательных охлаждающих средств.