Объемно-пористый электродный материал с контролируемыми геометрическими параметрами структуры

Иллюстрации

Показать всеИзобретение относится к объемно-пористому электродному материалу с контролируемыми геометрическими параметрами структуры для использования в электрохимических и электрокаталитических процессах, в области топливных элементов и других смежных областях. Электродный материал состоит из одно- или многокомпонентной проводящей основы (например, из металла, сплава, других проводящих соединений), имеющей объемно-пористую структуру в виде сетки сквозных отверстий, равномерно распределенных по всей поверхности электродного материала, расположенных перпендикулярно к поверхности электродного материала или под наклоном к ней, создание которой осуществляется контролируемой объемной модификацией структуры основы электродного материала определенными физическими и/или химическими методами (например, химическим или электрохимическим травлением, лазерной технологией обработки материалов, литографией с подходящими параметрами линейного разрешения и др.). Проводящая основа может иметь одно- или многокомпонентное покрытие (субмонослойное, монослойное или полислойное по толщине), нанесенное на поверхность основы электродного материала химическим, электрохимическим или иным способом после проведения стадии объемной модификации структуры. Обеспечивается существенное увеличение площади поверхности электродного материала, доступной для электрохимической реакции, и его проницаемости для газа и жидкости, электрокаталитической активности, коррозионной стойкости. 7 з.п. ф-лы, 5 табл., 1 ил.

Реферат

Изобретение относится к области электрохимии, в частности к электрохимическим процессам, протекающим с образованием газообразных продуктов и требующим проницаемости материала электрода (анода или катода) для газа и жидкости, коррозионной стойкости, существенной площади поверхности, доступной для электрохимической реакции и механической прочности. Изобретение позволяет создавать объемно пористый электродный материал с контролируемыми геометрическими параметрами структуры и может быть использовано в электрохимических и электрокаталитических процессах, в области топливных элементов и других смежных областях.

Известными электродами, которые могут быть использованы в электрохимических процессах, являются:

- электроды, изготовленные из электродного материала, имеющего незначительную площадь поверхности, доступную для протекания электрохимической реакции: электроды из сплошного металла; электроды из сетчатого проводящего материала; электроды, изготовленные из макропрофилированного материала (например, из материала, имеющего структуру типа «жалюзи») [1, 2];

- электроды, изготовленные из электродного материала с развитой поверхностью, например, электроды, изготовленные из объемно-пористых углеграфитовых или углеродных электродных материалов [3, с.28-29], [4, 5], из металлизированного синтепона [6]; электроды, изготовленные из проводящего материала со скелетной структурой во всем объеме или в поверхностном слое [7, с.105-108]; электроды из проводящего материала с нанесенным ультрадисперсным металлическим слоем [7, с.101-106], [8].

Так, в патенте [2] приводится усовершенствованный электрод, изготовленный из металлического листа, профилированного в виде наклонных полос профиля типа «жалюзи», и сетки с электрокаталитически активным слоем, имеющей такой же профиль типа «жалюзи», что и лист, причем профили листа и сетки совпадают. Сетка на листе закрепляется сваркой. Недостатком данного электродного материала и изготовленного из него электрода являются недостаточная площадь поверхности электрода, зависящей от параметров сетки и размеров частиц нанесенного каталитически активного слоя, и использование дополнительной трудоемкой стадии - сварки.

Использование для изготовления электродов объемно-пористых углеграфитовых и углеродных электродных материалов [3, с.28-29], [4, 5], металлизированных материалов, например синтепона [6], а также указанных выше электродных материалов со скелетной структурой и электродов с нанесенным ультрадисперсным слоем [7, с.101-108], [8] зачастую затруднено из-за низкой механической прочности электродного материала или низкой адгезионной прочности покрывающего электрохимически или электрокаталитически активного слоя. Кроме того, недостатком углеграфитовых и углеродных волокнистых электродных материалов является более низкая удельная электропроводность по сравнению с металлами - так для углеродного волокнистого материала удельная объемная проводимость составляет 0.1 См/см [6]. Удельная площадь поверхности для такого типа электродов может быть недостаточной для проведения определенного вида электрохимических реакций, например электрокаталитических реакций. Приведенные в работе [6] данные по удельной площади поверхности (Sуд.) составляют для углеродного волокнистого материала и металлизированного синтепона соответственно - 0.220 м2/г и 0.145 м2/г.

Наиболее близким к предлагаемому усовершенствованному объемно-пористому электродному материалу является электродный материал с профилированной структурой поверхности типа «елочка», из которого изготовлен электрод, приведенный в патенте [9]. Этот электродный материал представляет собой электропроводящий металл, вдоль поверхности которого расположены по крайней мере один центральный вертикальный канал для циркуляции раствора и вертикально направленные каналы, образующие угол менее 90° с горизонтальной линией в плоскости электрода и взаимосвязанные с центральным циркуляционным каналом. Такого вида электродный материал может быть изготовлен путем рельефной штамповки или вальцевания. Следует отметить, что центральный вертикально расположенный циркуляционный канал дополнительно может быть снабжен прорезями, которые создаются конвекционной резкой или лазерной обработкой. В патенте предлагаются следующие геометрические размеры каналов:

- восходящие наклонные каналы типа «елочка» имеют глубину (ширину) - 0.3-1.0 мм, расстояние между ними составляет 0.2-2 мм;

- центральные циркуляционные каналы имеют глубину 0.2-0.8 мм, расстояние между каналами составляет 5-15 мм;

- число и размер дополнительных прорезей на центральных циркуляционных каналах выбраны таким образом, что 20-60% длины каналов может приходиться на прорези.

В качестве проводящей основы электродного материала предлагается использовать подходящий металл или сплав, на который может быть нанесено электрокаталитическое покрытие. Электроды, изготовленные из описываемого в вышеуказанном патенте электродного материала, предлагается применять для электрохимических процессов, протекающих в электролизерах с ионно-селективными мембранами (например, для электродиализа), а также для иных процессов (например, для электрохимической регенерации металлов или для электролитической регенерации газов из разбавленных растворов).

Основной функцией данной структуры электрода является облегченное газообразование и проницаемость для газа и жидкости при проточном варианте функционирования электролизера. Недостатком такой рельефной структуры электродного материала является невозможность обеспечения значительной результирующей удельной площади поверхности электродного материала, так как по данным авторов величина результирующей удельной площади поверхности электродного материала незначительно (в 2-3 раза) превышает величину удельной площади поверхности, характерной для электрода, изготовленного из сплошного проводящего (металлического материала).

Задачей настоящего изобретения является создание электродного материала объемно-пористой структуры с контролируемыми геометрическими параметрами и улучшенными физико-механическими и эксплуатационными свойствами - пористости, проницаемости для газа и жидкости, механической прочности, электропроводности, значительной площади поверхности, доступной для электрохимической реакции, включая (но, не ограничиваясь) электрокаталитическую активность и/или коррозионную стойкость электродного материала.

Поставленная задача решается благодаря тому, что заявляемый объемно-пористый электродный материал с контролируемыми геометрическими параметрами структуры, состоит из проводящей основы однокомпонентного или многокомпонентного состава и имеет объемно-пористую структуру, созданную методом объемной модификации проводящей основы электродного материала путем создания в ней одной или нескольких сеток сквозных отверстий, расположенных перпендикулярно к поверхности электродного материала или под наклоном к ней. Формируемая сетка/сетки сквозных отверстий обеспечивают увеличение проницаемости электродного материала для газа и жидкости и увеличение площади поверхности электродного материала.

Предпочтительно, объемно-пористая структура проводящей основы электродного материала в виде одной или нескольких сеток сквозных отверстий выполняется с использованием методов объемной модификации электродного материала с подходящими параметрами линейного разрешения: посредством лазерной технологии обработки материалов; литографии; локального травления, химического, электрохимического, ионно-плазменного, плазменного и др. Указанные выше методы позволяют создать объемно-пористую структуру проводящей основы электродного материала в виде одной или нескольких сеток сквозных отверстий с контролируемыми геометрическими параметрами:

- протяженности сквозных отверстий, определяемой толщиной электрода;

- линейных размеров сквозных отверстий, расстояния между ними и площади попе речного сечения отверстий;

- угла наклона оси сквозных отверстий по отношению к плоскости поверхности электродного материала.

Предпочтительно, проводящая основа электродного материала имеет проводящее покрытие однокомпонентного или многокомпонентного состава с компактной, дисперсной или нанодисперсной структурой.

Проводящее покрытие, нанесенное на проводящую основу электродного материала, выполнено субслойным (занимает долю поверхности проводящей основы), монослойным (слой компактного, дисперсного или нанодисперсного покрытия занимает полностью поверхность проводящей основы) или полислойным по толщине (т.е. нанесено несколько слоев компактного, дисперсного или нанодисперсного покрытия, полностью занимающих поверхность проводящей основы).

При этом проводящее покрытие, выполненное полислойным по толщине, имеет одинаковый или отличающийся друг от друга однокомпонентный или многокомпонентный состав слоев.

Предпочтительно, проводящее покрытие имеет каталитические и/или антикоррозионные свойства, иные желаемые физико-химические свойства.

Для последующего нанесения на проводящую основу компактного, дисперсного или нанодисперсного покрытия, имеющего однокомпонентный или многокомпонентный состав и обладающего каталитическими и/или антикоррозионными свойствами, используются химические, электрохимические и/или физические методы.

В зависимости от задаваемых геометрических параметров электродного материала существенным образом меняется удельная площадь поверхности электрода, доступной для электрохимической реакции. В Приложении 1 приведен расчет удельной площади поверхности, (S1)уд., электродного материала с объемно-пористой структурой, имеющей сквозные эквидистантные отверстия цилиндрической формы. Аналогичным образом может быть проведен расчет для других видов формы сечения сквозных отверстий (например, для отверстий, поперечное сечение которых представляет собой прямоугольник, эллипс и др.).

Из расчета следует (уравнение (6А)), что удельная поверхность электродного материала, (S1)уд., зависит от обратных величин толщины электрода (h) и радиуса сквозных отверстий (r), а также от плотности электродного материала (ρ). Отношение площади поверхности электродного материала с объемно-пористой структурой к площади поверхности сплошного проводящего электродного материала, S1/Sисх., и отношение удельных площадей поверхности электродного материала с объемно-пористой структурой и сплошного электродного материала, (S1)уд./(Sисх.)уд., зависят от отношения толщины электрода к радиусу отверстий (h/r), но являются независящими величинами от плотности электродного материала (уравнения (3А) и (7А)), в то время как (Sисх.)уд. зависит только от плотности электродного материала и его толщины (уравнение (4А)).

Для сравнения аналогичный расчет (Приложение 2) проведен для вышеописанной структуры электрода, изготовленного из профилированного металла типа «елочка» с рельефом поверхности, имеющим полуцилиндрические восходящие наклонные каналы [9]. В этом случае можно сформулировать следующие особенности для геометрических параметров:

- отношение площади поверхности электродного материала после создания рельефа к площади поверхности сплошного электрода, S1/Sисх, является постоянной величиной, приближенно равной ˜1.19 (уравнение (3Б));

- удельная площадь поверхности электродного материала после создания рельефа, (S1)уд, зависит от плотности электродного материала, его толщины (h) и радиуса (r) полуцилиндрических восходящих каналов (уравнение (6Б));

- отношение удельной площади поверхности электродного материала после создания рельефа к удельной площади поверхности сплошного электродного материала, (S1)уд./(Sисх.)уд., хотя и зависит от толщины электрода (h) и от радиуса полуцилиндрических восходящих каналов (уравнение (7Б)), но приближается к 1.19.

Таким образом, можно сделать вывод, что профилирование электродного материала, описанное в [9], приводит к незначительному увеличению площади поверхности, по сравнению с заявляемым электродным материалом объемно-пористой структуры с контролируемыми геометрическими параметрами.

В Табл.1 приведены расчетные значения удельной площади поверхности, (S1)уд., для предлагаемого в настоящем изобретении усовершенствованного электродного материала после создания сетки эквидистантных отверстий, в частности для объемно-пористого электродного материала, изготовленного из алюминия, титана и платины при различных значениях толщины (h) и радиуса отверстий (r). Максимальное значение (S1)уд., приведенное в таблице, достигает для алюминия - 40.444 м2/г, для титана - 23.751 м2/г, для платины - 5.187 м2/г при значениях h=1 мкм и r=0.01 мкм.

В табл.2 приведены расчетные относительные величины S1/Sисх. и (S1)уд./(Sисх.)уд. электродного материала после создания сетки эквидистантных отверстий. Эти величины не зависят от плотности электродного материала и достигают максимальных значений соответственно 34900.6 и 53601 при значениях h=1000 мкм и r=0.01 мкм. При увеличении радиуса сквозных отверстий величины S1/Sисх. и (S1)уд./(Sисх.)уд. падают и достигают минимальных значений 0.654 и 1.005 соответственно при значениях h=1 мкм и r=100 мкм.

В Табл.3 указаны расчетные значения (Sисх.)уд. для сплошного электродного материала (алюминия, титана и платины) при значениях толщины h=1-1000 мкм. Эти расчетные значения используются для расчета величин, указанных в Табл.2.

Для сравнения проведен расчет значений (S1)уд. для титанового электродного материала типа «елочка» с рельефом поверхности, имеющим эквидистантные полуцилиндрические каналы. Из приведенных в Табл.4 значений следует, что в данном случае значения (S1)уд. существенно ниже соответствующих значений для предлагаемого в данном изобретении электродного материала с объемно-пористой структурой с эквидистантными сквозными отверстиями.

Таким образом, проведение стадии объемной модификации структуры электродной проводящей основы создает в результате каркасную объемно-пористую структуру этой основы с контролируемыми геометрическими параметрами - толщины электродного материала, радиуса сквозных отверстий, расстояния между ними и площади поперечного сечения отверстий - при этом достигается значительное увеличение площади поверхности электродного материала, доступной для электрохимической реакции. Сохранение монолитности объемно-пористой каркасной структуры электродного материала позволяет обеспечивать большую механическую прочность предлагаемого электродного материала по сравнению с электродным материалом иной структуры, имеющим значительную удельную поверхность (например, материалы со скелетной структурой или углеграфитовые электродные материалы [2, 4]).

В качестве технологии объемной модификации структуры электродной проводящей основы используются, но, не ограничиваясь приведенными методами, следующие методы [10]:

- лазерная технология обработки материалов [10, стр.244-245], позволяющая получать отверстия с минимальными достигаемыми линейными размерами lmin=0.1 мкм;

- литография с подходящими контролируемыми параметрами линейного разрешения [10, стр.254-256]: оптическая литография (минимальные достигаемые линейные размеры отверстий lmin=1.0-2.0 мкм), электронолитография (lmin=0.2 мкм), рентгенолитография (lmin=0.2-5 нм), ионолитогрфия (lmin=1.0-2.0 мкм);

- локальное (размерное) травление [10, стр.556-557] химическое, электрохимическое, ионно-плазменное, плазменное.

Минимальные значения толщины электродной проводящей основы (hmin) зависят от типа используемого материала, в частности, для приводимых выше металлов, алюминия, титана и платины минимальные значения толщины (hmin) составляют соответственно: 7.5 мкм [11, стр.2302], 6.0 мкм [11, стр.2447] и 0.1 мкм [11, стр.2407].

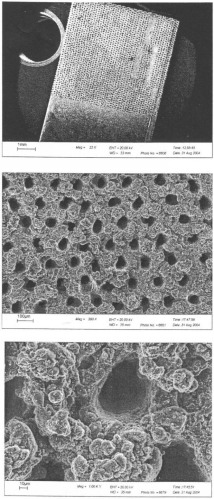

В качестве иллюстрации приведены электронно-микроскопические фотографии поверхности титана с объемно-пористой каркасной структурой (радиус отверстий ˜50 мкм, расстояние между отверстиями ˜50 мкм), созданной в результате лазерной обработки сплошного титанового электродного материала толщиной 500 мкм.

При необходимости для увеличения проницаемости предлагаемого объемно-пористого электродного материала для газа и жидкости, в структуре электродного материала создается не одна, а две сетки сквозных отверстий, выполняющих следующие функции:

- 1-я сетка сквозных отверстий, имеющих малый диаметр, выполняет функцию увеличения площади поверхности (S1), доступной для электрохимической реакции;

- 2-я сетка сквозных отверстий, имеющих большой диаметр по сравнению с диаметром отверстий 1-й сетки выполняет функцию увеличения проницаемости электрода для газа и жидкости.

Сквозные отверстия в первой и во второй сетках выполняются перпендикулярно к поверхности электродного материала или под наклоном к поверхности, причем углы наклона для первой и второй сетки имеют равные или отличающиеся значения.

Для направленного изменения поверхностных свойств электродного материала (например, каталитической активности [3, с.427-428], коррозионной стойкости, поверхностной проводимости и др.) на поверхность электрода после объемной модификации материала электродной проводящей основы наносится покрытие однокомпонентного или многокомпонентного состава, осажденное химическим, электрохимическим, физическим или иным способом. Нанесенное покрытие имеет компактную (субмонослойную, монослойную или полислойную), дисперсную или нанодисперсную структуру. В случае создания дисперсной или нанодисперсной структуры, нанесенные частицы покрытия образуют один или несколько слоев (монослойное или полислойное дисперсное покрытие) или частично покрывают поверхность проводящего объемно-пористого электродного материала (субслойное дисперсное покрытие). Дисперсный (нанодисперсный) характер нанесенного покрытия существенным образом дополнительно увеличивает площадь поверхности электродного материала.

Результирующая площадь поверхности электродного материала с дисперсным или нанодисперсным покрытием зависит от площади поверхности объемно-пористого электродного материала, созданной путем объемной модификации, (S1), толщины нанесенного покрытия и размера частиц покрытия (в том числе и наночастиц, см. Приложение 3).

В Табл.5 представлены расчетные значения отношения результирующей площади поверхности электродного материала к исходной площади поверхности сплошного электродного материала, (S1)d/Sисх, на примере (но не ограничиваясь приведеннным примером) титанового электродного материала толщиной h со сквозными отверстиями радиуса r с нанесенным платиновым покрытием. Покрытие состоит из Nd слоев частиц, имеющих радиус rd=1 нм; Ld - толщина нанесенного нанодисперсного покрытия. В нижней части Табл.5 указаны значения (S1)d/Sисх для электродного материала из сплошного титана с нанесенным нанодисперсным покрытием, частицы которого имеют такой же радиус rd=1 нм.

Следует отметить, что расчет приведенных в Приложении 3 величин проведен без учета сокращения радиуса сквозных цилиндрических отверстий вследствие нанесения покрытия. При малом значении радиуса сквозных отверстий электродного материала (например, r=0.01 мкм и радиус частиц rd=1 нм) осаждение даже нескольких слоев дисперсного покрытия может существенно уменьшать значения радиуса сквозных отверстий и должно учитываться. По этой причине в Приложении 3 для радиуса отверстий r=0.01 мкм и радиуса частиц rd=1 нм рассматривается нанесение только одного слоя наночастиц. Для объемно-пористой структуры электродного материала с большими значениями радиуса сквозных отверстий приведены расчетные значения (S1)d/Sисх для числа слоев из наночастиц в покрытии 10 и 100 соответственно.

Из Табл.5 видно, что максимальное значение (S1)d/Sисх достигается при h=1000 мкм и радиусе сквозных отверстий r=0.01 мкм для одного слоя частиц покрытия. В этом случае (S1)d/Sисх существенно превышает S1/Sисх для объемно-пористого проводящего материала без дисперсного покрытия и, тем более, значительно превышает S1/Sисх для сплошного электродного материала. Для сравнения можно привести значения:

- S1/Sисх=4.14 для сплошного титанового электрода;

- S1/Sисх=34900 для электродного материала с объемно-пористой структурой после объемной модификации материала электродной проводящей основы;

- (S1)d/Sисх.=144490 для электродного материала после объемной модификации с нанесением одного слоя наночастиц, имеющих радиус rd=1 нм. Кроме приведенных в Табл.1, 2 и 5 примеров предлагаются следующие примеры предпочтительного выполнения предложенного изобретения, хотя возможные варианты не ограничиваются представленными примерами.

Пример 1. Электродный материал представляет собой титановую проводящую основу без нанесенного покрытия с объемно-пористой структурой, имеющей геометрические и физические параметры: толщина материала h=500 мкм, радиус сквозных цилиндрических отверстий r=50 мкм, плотность титана ρ=4.51 г/см3 [12, с.590]. В соответствии с Приложением 1 величины отношения площади поверхности объемно-пористого электродного материала к площади поверхности сплошного электродного материала S1/Sисх и удельная площадь поверхности объемно-пористого электродного материала (S1)уд. имеют следующие значения:

S1/Sисх˜0.349·(h/r)+0.651˜4.141,

(S1)уд.˜2/ρ·(1/h+0.536/r)˜0.0269 м2/г.

На Фиг.1 приведена электронно-микроскопическая фотография титанового электродного материала с объемно-модифицированной структурой, созданной методом лазерной обработки материалов при увеличении 23х, 200х и 1000х.

Пример 2. Электродный материал представляет собой проводящую основу из сплава Al-Cu-Mg (содержание Cu 1.9-2.7 вес.%, Mg 1.2-1.8 вес.%), имеющего улучшенные конструкционные и жаропрочные свойства, а также низкую удельную плотность [13, с.119-121]. Геометрические и физические параметры электродного материала: толщина материала h=100 мкм, радиус сквозных цилиндрических отверстий r=1 мкм, плотность сплава ρ=2.80 г/см3. Величины отношения площади поверхности объемно-пористого электродного материала к площади поверхности сплошного электродного материала S1/Sисх и удельная площадь поверхности объемно-пористого электродного материала (S1)уд. имеют следующие значения:

S1/Sисх˜0.349·(h/r)+0.651˜35.551,

(S1)уд.˜2/p·(1/h+0.536/r)˜0.390 м2/г

В данном случае S1/Sисх и (S1)уд. существенно выше величин, приведенных в Примере 1.

Пример 3. Электродный материал представляет собой проводящую объемно-пористую основу из титана, аналогичную приведенной в Примере 1, с нанесенным нанодисперсным покрытием из платины, частицы которого имеют радиус rd=5 нм. Такое нанодисперсное покрытие может обеспечивать улучшенные антикоррозионные свойства и повышение электрокаталитической активности электродного материала. Геометрические и физические параметры электродного материала: толщина материала h=500 мкм, радиус сквозных цилиндрических отверстий r=50 мкм, плотность сплава ρ=4.51 г/см3, ρd=21.45 г/см3 [14, с.568], rd=5 нм. В этом случае величины отношения площади поверхности объемно-пористого электродного материала с покрытием к площади поверхности сплошного электродного материала (S1)d/Sисх. и удельная площадь поверхности объемно-пористого электродного материала (S1)уд.d определяются в соответствии с Приложением 3.

Следует отметить, что значения (S1)d/Sисх. и (S1)уд.d зависят от свойств нанесенного дисперсного покрытия: размера наночастиц, числа слоев наночастиц, степени заполнения слоя наночастицами. В связи с этим рассмотрим следующие примеры нанесения нанодисперсного покрытия.

Пример 3А. Нанодисперсное покрытие является субслойным и занимает 35%, т.е. доля площади поверхности, занимаемая наночастицами D=0.35. Для объемно-пористой структуры проводящей основы значения S1/Sисх. и (S1)уд. аналогичны приведенным в Примере 1:

S1/Sисх˜0.349·(h/r)+0.651˜4.141,

(S1)уд.˜2/ρ·(1/h+0.536/r)˜0.0269 м2/г.

Величина отношения площади поверхности объемно-пористого электродного материала с нанодисперсным покрытием к площади поверхности сплошного электродного материала (S1)d/Sисх имеет значение

(S1)d/Sисх.=S1/Sисх·(1+4D)˜4.141·2.4˜9.938.

Величина удельной поверхности электродного материала с нанесенным нанодисперсным покрытием определяется уравнением (без учета массы нанесенного покрытия):

(S1)уд.d=(S1)d/Sисх·(S1)уд.˜0.0269·9.938 м2/г˜0.267 м2/г.

Пример 3В. Нанодисперсное покрытие нанесено на объемно-пористую проводящую основу в виде одного слоя примыкающих друг к другу наночастиц, т.е. Nd=1. В этом случае

(S1)d/Sисх.=S1/Sисх.·(1+π·Nd)˜4.141·4.14˜17.144.

Величина удельной поверхности электродного материала с нанесенным нанодисперсным покрытием (без учета массы нанесенного покрытия) равна:

(S1)уд.d=(S1)d/Sисх.·(S1)уд.˜0.0269·17.144 м2/г˜0.461 м2/г.

Пример 3С. Нанодисперсное покрытие нанесено на объемно-пористую проводящую основу в виде десяти слоев с примыкающими друг к другу наночастицами в каждом слое, т.е. Nd=10. В этом случае достигается значительное увеличение площади поверхности электрода:

(S1)d/Sисх.=S1/Sисх·(1+π·Nd)˜4.141·32.4˜134.168.

Пример 4. Электродный объемно-пористый материал представляет собой проводящую основу из сплава Al-Cu-Mg (содержание Cu 1.9-2.7 вес.%, Mg 1.2-1.8 вес.%), описанного в Примере 2, с нанесенным покрытием, состоящим из 15 слоев наночастиц платины и 5 слоев нанодисперсных частиц сплава Pt-Ru (содержание в сплаве Ru 10 вес.%). Такой сплав в некоторых электрокаталитических реакциях имеет более высокую электрокаталитическую активность, чем покрытия из наночастиц чистой платины [7, с.132-137]. Геометрические и физические параметры электродного материала: толщина материала h=100 мкм, радиус сквозных цилиндрических отверстий r=1 мкм, плотность сплава Al-Cu-Mg ρ0=2.80 г/см3, радиус наночастиц платины rd1=5 нм, число слоев наночастиц платины Nd1=5, ρd1=21.45 г/см3, радиус наночастиц сплава Pt-Ru rd2=2 нм, число слоев наночастиц платины Nd2=3 (Pt и Ru образуют непрерывный ряд твердых растворов вплоть до 70% ат. Ru [15]), ρd2=20.55 г/см3.

Как и в Примере 2, величина отношения площади поверхности объемно-пористой проводящей основы из сплава Al-Cu-Mg к площади поверхности сплошного электродного материала из сплава Al-Cu-Mg, S1/Sисх, и удельная площадь поверхности объемно-пористой проводящей основы из сплава Al-Cu-Mg, (S1)уд., имеют следующие значения:

S1/Sисх˜0.349·(h/r)+0.651˜35.551,

(S1)уд.˜2/p·(1/h+0.536/r)˜0.390 м2/г

После нанесения нанодисперсного покрытия первого вида, состоящего из 5 слоев наночастиц платины указанного выше радиуса, величина (S1)d1/Sисх. равна:

(S1)d1/Sисх.˜35.551·16.7˜593.7

После нанесения нанодисперсного покрытия второго вида, состоящего из 3 слоев наночастиц сплава Pt-Ru указанного выше радиуса, величина (S1)d2/Sисх. составляет:

(S1)d2/Sисх.˜S1/Sисх.·(1+π·Nd1+π·Nd2)˜

S1/Sисх.·(1+15.7+9.42)˜35.551·26.12˜928.592

При этом суммарная величина толщины первого и второго покрытий составляет:

Ld=2rd1·Nd1+2rd2·Nd2=50·10-7 см+12·10-7 см=0.062 мкм,

в то время как радиус сквозных цилиндрических отверстий основы до нанесения первого и второго покрытий составляет r=1 мкм.

Пример 5. Объемно-пористая проводящая основа, изготовленная из никеля, имеет две сетки сквозных цилиндрических эквидистантных отверстий, расположенных перпендикулярно поверхности электродного материала. На объемно-пористую проводящую основу нанесено нанодисперсное покрытие из одного слоя наночастиц платины, имеющих диаметр rd=5 нм.

Геометрические и физические параметры электродного материала: толщина материала h=500 мкм, радиус сквозных цилиндрических эквидистантных отверстий сетки 1 r1=100 мкм, расстояние между отверстиями Δr1=r1, радиус сквозных цилиндрических эквидистантных отверстий 2-й сетки r2=1 мкм, расстояние между отверстиями Δr2=r2, плотность Ni ρ=8.90 г/см3 [14, с.240-241], радиус наночастиц платины rd1=5 нм, число слоев наночастиц платины Nd1=1, ρd=21.45 г/см3.

N1=(a/3r1)2=S0/9r1 2 - число сквозных цилиндрических отверстий сетки 1.

S1˜2S0·[0.651+0.349*(h/r1)]

S1/Sисх˜0.349·(h/r1)+0.651˜2.396

При создании сквозных цилиндрических отверстий сетки 2, исходной площадью поверхности следует считать:

Sисх=2(S0-N1·π·r1 2)=2S0(1-π/9)˜2S0·0.651

(S0)r2˜2S0·0.651·[0.651+0.349·(h/r2)] - площадь поверхности электродного материала после нанесения 2-й сетки отверстий.

(S1)r2/Sисх˜0.651·[0.651+0.349·(h/r2)]˜114.023

После нанесения нанодисперсного покрытия на объемно-пористую проводящую основу с двумя сетками сквозных цилиндрических отверстий (аналогично Примеру 3В.):

(S1)r2 d/Sисх.=(S1)r2/Sисх.·(1+π)˜114.023·4.14˜472.055.

Данные результаты Примера 5 демонстрируют, что каждая последовательная стадия (создание первой сетки сквозных цилиндрических отверстий, создание второй сетки сквозных цилиндрических отверстий, нанесение нанодисперсного слоя покрытия) приводят к увеличению площади поверхности объемно-пористого электродного материала.

Таким образом, можно сформулировать усовершенствованные отличительные свойства, благодаря которым удается существенно улучшить эффективность функционирования объемно-пористого электродного материала с контролируемыми геометрическими параметрами структуры:

- создание объемно-пористой структуры электродного материала, представляющей собой одну или несколько сеток сквозных отверстий с контролируемым размером их поперечного сечения, расстояния между отверстиями и толщиной электродного материала, благодаря которому удается достичь значительного увеличения площади поверхности электрода и его проницаемости для газа и жидкости; на данной стадии могут быть использованы химические и физические методы объемной модификации электродного материала или их комбинация (например, химическое или электрохимическое травление, лазерная технология обработки материалов, литография с подходящими параметрами линейного разрешения, в том числе прецизионными, и др.);

- последующее нанесение покрытия на поверхность электродного материала, в результате которого могут быть изменены физические и химические свойства электродного материала, включая, но не только, такие важные свойства как электрокаталитическая активность и коррозионная стойкость;

- в случае мелкодисперсной или нанодисперсной структуры нанесенного покрытия, с контролируемым числом слоев частиц определенного заданного линейного размера (например, радиус для сферической формы частиц) удается достичь дополнительного, существенного увеличения площади поверхности электродного материала площади поверхности электродного материала, доступной для электрохимической реакции;

- при нанесении нанодисперсного покрытия малой толщины удается достичь желаемого изменения свойств электродного материала (например, коррозионной стойкости, физико-химических свойств, электрохимической, электрокаталитической активности и других свойств как в отдельности, так и в сочетании друг с другом), а также существенной экономии дорогостоящих компонентов покрытия;

- создание объемно-модифицированного пористого покрытия проводящей основы электродного материала осуществляется в условиях контроля и регулирования геометрических параметров структуры благодаря использованию современных прецизионных методов обработки материалов (физических, химических, электрохимических и др.).

Заявляемый объемно-пористый электродный материал с контролируемыми геометрическими параметрами предназначен для использования в электрохимических и электрокаталитических процессах, в области топливных элементов и других смежных областях.

Описание заявляемого электродного материала, приведенное выше, подробно описывает отличительные особенности настоящего изобретения и некоторые варианты предпочтительного его выполнения. Однако возможны дальнейшие дополнительные изменения в рамках изложенной сути изобретения, которая определяется формулой изобретения.

| Таблица 1. | |||||

| Расчет значений (S1)уд. для объемно-пористого электродного материала, изготовленного из алюминия, титана и платины (h - толщина электродного материала, r - радиус эквидистантных сквозных отверстий). | |||||

| h, мкм | Материал электрода Al, ρ=2.70 г/см3 [13, с.116] | ||||

| r=0.01, мкм | r=0.1, мкм | r=1.0 мкм | r=10, мкм | r=100, мкм | |

| (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | |

| 1 | 40.444 | 4.711 | 1.138 | 0.780 | 0.745 |

| 10 | 39.778 | 4.044 | 0.471 | 0.114 | 0.078 |

| 100 | 39.711 | 3.978 | 0.404 | 0.047 | 0.011 |

| 1000 | 39.704 | 3.971 | 0.398 | 0.040 | 0.005 |

| h, мкм | Материал электрода Ti, ρ=4.51 г/см3 [12, с.590] | ||||

| r=0.01, мкм | r=0.1, мкм | r=1.0 мкм | r=10, мкм | r=100, мкм | |

| (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | |

| 1 | 24.213 | 2.820 | 0.681 | 0.467 | 0.446 |

| 10 | 23.814 | 2.421 | 0.282 | 0.068 | 0.047 |

| 100 | 23.774 | 2.381 | 0.242 | 0.028 | 0.007 |

| 1000 | 23.770 | 2.377 | 0.238 | 0.024 | 0.003 |

| h, мкм | Материал электрода Pt, ρ=21.45 г/см3 [14, с.568] | ||||

| r=0.01, мкм | r=0.1, мкм | r=1.0 мкм | r=10, мкм | r=100, мкм | |

| (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | (S1)уд., м2/г | |

| 1 | 5.091 | 0.593 | 0.143 | 0.098 | 0.094 |

| 10 | 5.007 | 0.509 | 0.059 | 0.014 | 0.010 |

| 100 | 4.999 | 0.501 | 0.051 | 0.006 | 0.001 |

| 1000 | 4.998 | 0.500 | 0.050 | 0.005 | 0.001 |

| Таблица 2 | ||||||||||

| Расчет значений S1/Sисх. и (S1)уд./(Sисх.)уд для электродного материала, имеющего объемно-пористую структуру с контролируемыми геометрическими параметрами. | ||||||||||

| h, мкм | r=0.01, мкм | r=0.1, мкм | r=1.0 мкм | r=10, мкм | r=100, мкм | |||||

| S1/Sисх. | (S1)уд./(Sисх.)уд. | S1/Sисх. | (S1)уд./(Sисх.)уд. | S1/Sисх. | (S1)уд./(Sисх.)уд. | S1/Sисх. | (S1)уд./(Sисх.)уд. | S1/Sисх. | (S1)уд./(Sисх.)уд. | |

| 1 | 34.55 | 54.6 | 4.14 | 6.36 | 1.0 | 1.536 | 0.686 | 1.054 | 0.654 | 1.005 |

| 10 | 349.65 | 537 | 35.55 | 54.6 | 4.14 | 6.36 | 1.0 | 1.536 | 0.686 | 1.054 |

| 100 | 3490.65 | 5361 | 349.65 | 537 | 35.55 | 54.6 | 4.14 | 6.36 | 1.0 | 1.536 |

| 1000 | 34900.6 | 53601 | 3490.65 | 5361 | 349.65 | 537 | 35.55 | 54.6 | 4.14 | 6.36 |