Поршневая машина

Иллюстрации

Показать всеМашина предназначена для использования в машиностроении в качестве мотора, компрессора или насоса. Машина содержит корпус, центральную ось, по меньшей мере, два поршня, приводной вал и перегородку; полости корпуса и вала образуют единую цилиндрическую полость, которая поршнями и перегородкой делится на четыре рабочих цилиндра. На наружной поверхности поршней выполнены замкнутые продольные винтовые канавки, в которых размещены поводки, связывающие поршни с корпусом. Поршни соединены с приводным валом шлицевым соединением, которое выполнено с угловым смещением по направлению вращения вала. Подача рабочего тела в цилиндры или вытеснение из них осуществляется посредством золотникового устройства. В соответствии с изобретением обеспечены компактность машины и простота конструкции, уменьшена материалоемкость, повышены технологичность и КПД. 3 ил.

Реферат

Заявляемое изобретение относится к области машиностроения, более конкретно к поршневым моторам, насосам, компрессорам, и может быть использовано в различных отраслях техники для придания вращательного движения исполнительным механизмам, перекачки жидкостей или нагнетания газов.

Известен аксиально-поршневой двигатель с противоположно движущимися поршнями (заявка №2001105860 от 27.02.2003), содержащий корпус, вал, цилиндры, расположенные вокруг и параллельно оси вала, по два поршня с шатунами-поводками в каждом цилиндре, неподвижно закрепленные на валу две косые втулки и две качающиеся шайбы с радиальными цапфами, связанными шарнирно с шатунами-поводками, поршни имеют уплотнения с обоих торцов, а рабочие процессы двигателя совершаются как в объеме между поршнями с одной стороны, так и между торцевыми крышками цилиндров и поршнями с другой.

Недостатками аналога являются большие габариты вследствие наличия несовпадения оси приводного вала и оси цилиндров, повышенных габаритов механизма возвратно-поступательного движения поршней, а также снижение КПД механизма и его долговечности из-за давления поршней на стенки цилиндров.

Аналогом заявляемого изобретения является также поршневая машина, патент RU №2267012 С1, содержащая полый приводной вал, являющийся одновременно корпусом. В цилиндрической полости приводного вала-корпуса размещены поршни, на наружной поверхности которых выполнена замкнутая винтовая канавка, в которой размещены поводки, кинематически связывающие поршни с приводным валом-корпусом. Приводные поводки поршней зафиксированы в корпусе со смещением относительно друг друга. Поршни надеты на неподвижную центральную ось, при этом проворот поршней относительно оси ограничен шлицевым соединением. Цилиндрическая полость вала-корпуса разделена перегородкой и поршнями, которых, как минимум, два на четыре цилиндра. В оси и корпусе выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее подачу рабочего тела в цилиндры и вытеснение его из цилиндров по заданному циклу.

Поршневая машина-аналог работает следующим образом. При подаче рабочего тела под давлением в цилиндры поршни начинают перемещаться вдоль оси. При поступательном перемещении поршней происходит воздействие боковой поверхности винтовых канавок, нарезанных на наружной поверхности поршней, на поводки, что вызывает, вследствие невозможности проворота поршней (за счет наличия шлицевого соединения их с неподвижной осью), вращательное движение корпуса. Так как поводки поршней зафиксированы в валу-корпусе со смещением, один из поршней достигает крайнего правого положения раньше, останавливается, а за счет того, что второй поршень продолжает поступательное движение, вращательное движение вала-корпуса продолжается, поводок первого поршня переходит в реверсивную ветвь его винтовой канавки, и он начинает движение в обратную сторону. Одновременно через золотниковое устройство рабочее тело под давлением начинает поступать в цилиндр, в котором поршень совершает реверсивное движение, и он включается в рабочий цикл вращения вала-корпуса. При достижении вторым поршнем крайнего положения происходит его остановка, и за счет продолжения рабочего цикла первым поршнем уже поводки второго поршня переходят на реверсивную ветвь канавки, и второй поршень начинает движение в обратную сторону. Одновременно через золотниковое устройство начинается подача под давлением рабочего тела в цилиндр за вторым поршнем, и он включается в рабочий цикл вращения вала-корпуса. Таким образом, возвратно-поступательное движение поршней, вызываемое давлением на них рабочего тела, преобразуется во вращательное движение вала-корпуса, которое может быть использовано для привода исполнительного механизма.

Аналог может работать в режимах мотора, насоса, компрессора, так как в его основе лежит обратимый механизм преобразования движений возвратно-поступательного во вращательное и наоборот.

Недостатком аналога является то, что в шлицевом соединении поршней с неподвижной осью возникают большие усилия, вызывающие в элементах этого соединения высокие контактные напряжения, а это ограничивает величину допускаемых прикладываемых или развиваемых в рабочих цилиндрах давлений, что уменьшает диапазон возможного применения данной поршневой машины, а также ее надежность и долговечность.

Технической задачей заявляемого устройства является создание поршневой машины, имеющей широкий диапазон применения, обладающей возможностью при работе в режиме мотора создавать на выходном валу большие крутящие моменты, а при работе в режиме насоса - большое давление, и имеющей высокую надежность, долговечность при сохранении ею компактности, малой материалоемкости и других достоинств прототипа.

Поставленная задача решается тем, что заявляемая поршневая машина содержит корпус, разделенный на две части, которые жестко связаны между собой центральной осью, в корпусе размещен полый приводной вал, цилиндрические полости частей корпуса и приводного вала выполнены таким образом, что образуют единую цилиндрическую полость, в которой размещены, как минимум, два поршня, надетых на центральную ось таким образом, что они могут совершать относительно оси вращательное и возвратно-поступательное движения, цилиндрическая полость поршнями и перегородкой разделена на рабочие цилиндры, на наружной поверхности поршней выполнены замкнутые продольные винтовые канавки, в которых размещены поводки, выступающие за пределы винтовых канавок части поводков, зафиксированные в частях корпуса, поршни соединены с приводным валом шлицевым соединением, обеспечивающим свободное перемещение поршней вдоль оси вала и передачу крутящего момента между ними, шлицевое соединение второго поршня с приводным валом выполнено с угловым смещением относительно шлицевого соединения первого поршня по направлению вращения приводного вала, в корпусе, приводном валу, перегородке и центральной оси выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее подачу рабочего тела в цилиндры и вытеснение его из цилиндров по заданному циклу.

Благодаря новой совокупности существенных признаков заявляемого изобретения значительно расширяется диапазон применения предлагаемой поршневой машины, так как возникает возможность при работе в режиме мотора создавать на выходном валу большие крутящие моменты, а при работе в режиме насоса - большое давление, что достигается снижением нагруженности шлицевого соединения, обеспечивающего вращательное движение приводного вала. Снижение нагруженности шлицевого соединения возникает, во-первых, за счет переноса шлицевого соединения на максимально возможное удаление его от центральной оси поршней, что вследствие увеличения плеча приложения сил при равенстве передаваемого крутящего момента приводит к уменьшению усилий, действующих в этом соединении, и, во-вторых, в заявляемом устройстве поршни за счет исключения шлицевого соединения их с центральной неподвижной осью, помимо возвратно-поступательного движения, совершают вращательное движение. Наличие у поршней помимо возвратно-поступательного движения и вращательного приводит к уменьшению величины контактных напряжений, возникающих в шлицевом соединении поршней с приводным валом.

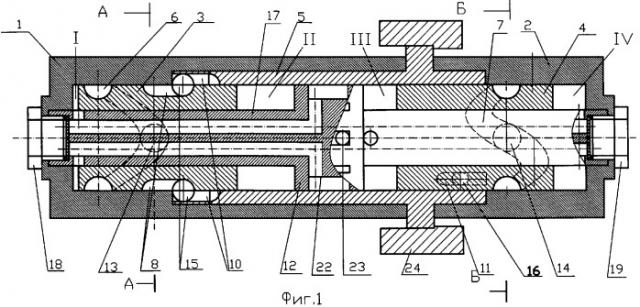

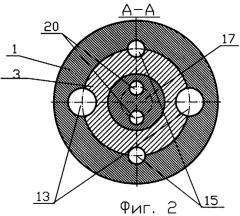

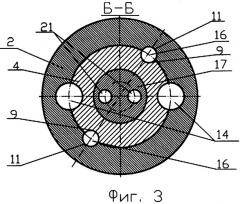

На фиг.1 схематично представлен вариант выполнения заявляемой поршневой машины, на фиг.2 и 3 - сечения, в которых показаны места расположения поводков и толкателей.

Заявляемая поршневая машина состоит из корпуса, который, в свою очередь, состоит из двух частей 1 и 2. В корпусе размещены поршни 3, 4 и приводной вал 5. На поверхности поршней выполнены замкнутые винтовые канавки 6, 7 и продольные пазы 8, 9. Приводной вал 5 представляет собой полый цилиндр. Во внутренней полости приводного вала 5 выполнены продольные пазы 10, 11, и она разделена перегородкой 12 на две части. При этом пазы 10 и 11 изготовлены с угловым смещением относительно друг друга. В частях корпуса 1 и 2 закреплены поводки 13, 14, которые частично погружены в замкнутые винтовые канавки 6, 7 поршней 3, 4. Поршни 3, 4 через толкатели 15, 16, находящиеся в пазах 8, 9 и 10, 11, кинематически связаны с приводным валом 5. Части корпуса 1 и 2 жестко связаны между собой центральной осью 17. Фиксация частей корпуса 1 и 2 на центральной оси осуществляется с помощью крепежа 18 и 19. Внутренние полости частей корпуса 1, 2 и приводного вала 4 образуют единый цилиндр, который поршнями 3, 4 и перегородкой 12 разделяется на четыре рабочих цилиндра I, II, III, IV.

В части корпуса 1, приводном валу 5, перегородке 12 и оси 17 выполнены радиальные и продольные каналы 20, 21, 22, 23, 24, 25, 26, обеспечивающие подачу и выталкивание рабочего тела в цилиндры и из них. В совокупности эти каналы образуют золотник, который управляет подачей и вытеснением рабочего тела в цилиндры I, II, III, IV и из них по заданному циклу.

Для передачи крутящего момента с приводного вала 5 или на него на приводном валу фиксируется, например, шкив 27.

В режиме мотора заявляемая поршневая машина работает следующим образом. При подаче рабочего тела под давлением, например гидравлического масла, через каналы золотникового устройства оно поступает в цилиндр I и III и давит на поршни 3 и 4, что вызывает их поступательное движение вдоль оси цилиндров и слив масла из цилиндров II и IV. При поступательном перемещении поршней происходит воздействие боковой поверхности винтовых канавок 6, 7, нарезанных на наружной поверхности поршней 3, 4, на поводки 13, 14, что вызывает проворот поршней относительно оси цилиндров. За счет того, что поршни 3, 4 через толкатели 15, 16 связаны с приводным валом 5, приводной вал 5 начинает вращательное движение. Вследствие наличия смещения в положении поршней 3, 4 относительно друг друга за счет углового смещения продольных пазов 10 и 11, выполненных в приводном валу, поршень 4 достигает крайнего правого положения раньше поршня 3, останавливается, а за счет того, что поршень 3 продолжает поступательное движение и вызывает вращательное движение приводного вала 5, поводок 14 перемещается в реверсивную ветвь канавки 7 поршня 4, и он начинает движение в обратную сторону навстречу поршню 3. Одновременно через золотниковое устройство масло под давлением начинает поступать в цилиндр IV, и поршень 4 включается в рабочий цикл вращения приводного вала 5. При достижении поршнем 3 крайнего правого положения также происходит его остановка, и за счет продолжения рабочего цикла в цилиндре IV уже поводки 13 переходят на реверсивную ветвь канавки 6 поршня 3, и поршень 3 начинает движение в обратную сторону. Одновременно масло через золотниковое устройство под давлением подается в цилиндр II (рабочий цикл) и вытесняется из цилиндра I. При достижении поршнем 4 крайнего левого положения за счет продолжающегося рабочего цикла в цилиндре II, а следовательно, продолжающегося вращательного движения приводного вала 5 происходит переход поводков 14 на ветвь канавки 7, имеющей начальное направление, поршень 4 изменяет направление движения, в цилиндр III под давлением подается масло, и начинается рабочий цикл и слив масла из цилиндра IV, что обеспечивается золотниковым устройством. При достижении поршнем 3 крайнего левого положения за счет перехода поводков 13 на ветвь канавки 6, имеющей начальное направление, поршень 3 изменяет направление движения, и цикл повторяется. Таким образом, возвратно-поступательное движение поршней, вызываемое давлением на них рабочего тела, преобразуется во вращательное движение приводного вала 5, на котором может быть, например, закреплено колесо или шкив 27 привода исполнительного механизма.

В случае приложения вращательного движения к приводному валу 5 поршни 3, 4 начинают совершать принудительные вращательное и возвратно-поступательное движения, что обеспечивает перекачку рабочего тела и его нагнетание, т.е. поршневая машина переходит в режим гидронасоса или компрессора. При этом устройство работает как четырехцилиндровая машина с поршнями двухстороннего действия, что обеспечивает отсутствие холостых ходов - максимальный КПД, минимальную пульсацию рабочего тела и возможность создания высоких давлений рабочего тела.

Таким образом, за счет введения новой совокупности существенных признаков можно решить поставленную техническую задачу, вытекающую из современного уровня техники.

Поршневая машина, характеризующаяся тем, что содержит корпус, разделенный на две части, которые жестко связаны между собой центральной осью, в корпусе размещен полый приводной вал, цилиндрические полости частей корпуса и приводного вала выполнены таким образом, что образуют единую цилиндрическую полость, в которой размещены как минимум два поршня, надетых на центральную ось таким образом, что они могут совершать относительно оси вращательное и возвратно-поступательное движения, цилиндрическая полость поршнями и перегородкой разделена на рабочие цилиндры, на наружной поверхности поршней выполнены замкнутые продольные винтовые канавки, в которых размещены поводки, выступающие за пределы винтовых канавок части поводков, зафиксированные в частях корпуса, поршни соединены с приводным валом шлицевым соединением, обеспечивающим свободное перемещение поршней вдоль оси вала и передачу крутящего момента между ними, шлицевое соединение второго поршня с приводным валом выполнено с угловым смещением относительно шлицевого соединения первого поршня по направлению вращения приводного вала, в корпусе, приводном валу, перегородке и центральной оси выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее подачу рабочего тела в цилиндры и вытеснение его из цилиндров по заданному циклу.