Печь ванюкова для плавки материалов, содержащих цветные и черные металлы

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройствам для переработки окисленной никелевой руды на штейн или ферроникель. Печь Ванюкова содержит кессонированную шахту, прямоугольную внизу и расширяющуюся в верхней части, разделенную поперечной перегородкой на плавильную и восстановительную камеры, подину ступенчатую или наклонную, сифон с отверстиями для выпуска шлака и металлосодержащей фазы. По периферии стенок шахты расположены фурмы. Камеры сообщаются между собой через окно для перетока расплава в нижней зоне поперечной перегородки. Печь снабжена расположенной ниже уровня упомянутых фурм на 5-8 диаметров их устья в окне для перетока расплава фурмой для регулирования величины потока расплава через него и его разогрева. Прямоугольные стенки плавильной и восстановительной камер печи выполнены футерованными и по всей высоте поперечной перегородки сопряжены через термокомпенсаторные вертикальные зазоры, закрытые с одной стороны кессонированной частью стенок шахты и с другой - торцом поперечной перегородки, выполненной высокоогнеупорной. Изобретение обеспечивает повышение длительности или надежности работы за счет исключения образования настылей в окне перетока расплава из одной камеры в другую, исключение разрушения футеровки в прямоугольной части шахты печи и уменьшение расхода теплоносителей. 2 ил.

Реферат

Изобретение относится к металлургии, в частности к устройствам для непрерывной переработки окисленных никельсодержащих руд, шлаков и пылей.

В настоящее время перечисленные виды металлургического сырья перерабатывают в шахтных печах. Шахтные печи представляют собой прямоугольную емкость - шахту, в которую сверху загружают окускованную окисленную руду, флюсы и кокс. В нижней части боковых стен имеются отверстия для подачи дутья в слой твердого разогретого кокса. Продукты горения кокса нагревают и расплавляют шихту, которая стекает вниз и выходит из печи через отверстие, расположенное у подины. Во внешнем отстойнике расплав разделяется на шлак и штейн (ферроникель). Недостатками шахтной плавки являются сложная и дорогая подготовка шихты к плавке (брикетирование, скатывание и агломерация), использование в качестве топлива только крупнокускового дорогого кокса; вынос пыли с отходящими газами превышает 10% от веса загружаемой шихты и выбросы в атмосферу более 50% серы, содержащейся в сульфидизаторе, используемом для получения штейна. Все это вместе взятое делает шахтную плавку экологически опасной и экономически нерентабельной.

Известна печь для непрерывной плавки сульфидных материалов в жидкой ванне, содержащая плавильную и восстановительную зоны, разделенные водоохлаждаемой перегородкой, с нижним перетоком. В восстановительной камере этой 2-зонной печи установлены электроды, в зону образования дуги которых подается природный газ (журнал "Цветные металлы" №3, с.24, 2003 г.). Недостатком этого аналога предлагаемой печи Ванюкова является то, что нижний переток или окно для перетока расплава из одной зоны в другую быстро зарастает из-за охлаждения стенок окна, а наличие электродов в ванне с сообщающимися зонами и металлическими (медными) элементами конструкции, через расплавленный металл, создает большую опасность обслуживающему персоналу и дает большую утечку тока. По этой причине такая печь не нашла своего промышленного применения.

Известна печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы (патент РФ №2242687 по заявке №2003111724 от 22.04.2003 г. - прототип). Прототип имеет прямоугольную внизу и расширяющуюся в верхней части кессонированную шахту с фурмами, поперечные перегородки, разделяющие печь на камеры окислительного плавления шихты и восстановления оксидов шлака, ступенчатую подину, сифон для выпуска шлака, канал для выпуска металла или штейна, шпуры для аварийного выпуска расплавов, внутренний сифон для перелива жидкого шлака из камеры окислительного плавления в верхнюю часть камеры восстановления оксидов шлака, газоходы для отвода газов из камер, устройства для загрузки материалов.

Недостатком прототипа является то, что при плавлении твердых материалов на штейн или ферроникель получаемый в плавильной камере или загружаемый в эту камеру расплав (например, горячий шлак из шахтной печи) направляется в окно поперечной перегородки тонким слоем и застывает, перекрывая окно для перетока расплава через промежуточный сифон в восстановительную камеру. Это в свою очередь приводит к наполнению плавильной камеры до верхней кромки поперечной перегородки и при этом уголь, загружаемый в камеру плавления, уносится шлаком в камеру восстановления, обуславливая тем самым нарушение в камере плавления соотношения углерод/кислород и тепловой баланс, заданные технологическим регламентом. В результате этого периодически происходит охлаждение шлака и его замерзание в зоне плавления с прекращением плавки. Промышленные испытания и использование этой печи ("Черные металлы", "Цветные металлы", с.91-94, 2005 г., спецвыпуск) показали также, что возможна работа печи при замерзании расплава в окне перетока, но при этом имеет место: неконтролируемый переброс угля из плавильной камеры через верхнюю кромку поперечной перегородки в восстановительную, возникновение значительных сдвигающих горизонтальных сил, действующих на перегородку (возможно разрушение перегородки и ускоренный износ охлаждающих медных кессонов, образующих верхнюю кромку поперечной перегородки, с последующим возможным взрывом из-за прорыва воды из этих кессонов в расплав). Кроме того, при испытаниях 2-зонной печи Ванюкова (прототипа) в промышленных условиях был выявлен еще один существенный недостаток, заключающийся в том, что футеровка нижних зон стенок печи (прототипа) под влиянием тепловых деформационных сил периодически отторгается от несущей металлической стенки и обрушивается вовнутрь печи, нарушая тем самым работоспособность печи.

Предлагаемая новая конструкция печи дает следующие технические результаты. Создается возможность: если не полного, то многократного снижения вероятности прорыва воды в расплав из охлаждающих кессонов верхнего ряда перегородки; стабилизации уровня расплава в плавильной камере на различных заданных значениях,

из условия недопущения переброски углеродсодержащего материала через верхнюю кромку перегородки в восстановительную; регулирования соотношения углерод/кислород и стабильного поддержания теплового баланса; исключения разрушения футеровки печи и перегородки по причине влияния нестационарных сил тепловой деформации футеровочных материалов.

Изложенный выше технический результат изобретения достигается тем, что в известной печи для непрерывной плавки материалов, содержащих цветные и черные металлы, включающей шахту с кессонированной и футерованной огнеупорным материалом стенкой, камеру окислительного плавления и камеру восстановления оксидов шлака, поперечную перегородку с окном для перетока расплава из камеры окислительного плавления в камеру восстановления оксидов шлака, снабженные боковыми фурмами стенки шахты, ступенчатую подину, сифон с отверстиями для выпуска шлака и металлосодержащей фазы, окно для перетока расплава содержит фурму охлаждаемую или неохлаждаемую, а концы футерованных стенок каждой камеры сопрягаются через термокомпенсаторные вертикальные зазоры по всей высоте поперечной перегородки, закрытыми с одной стороны кессонированной стенкой шахты и с другой - торцом высокоогнеупорной поперечной перегородки с охлаждающими элементами или без них.

Кроме того, зазоры заполняются гранулами шлакового расплава, а ширина нижней части поперечной перегородки составляет не менее чем (1,6÷2,0)·К, где К - максимальный линейный размер увеличения (теплового удлинения по горизонтали) футерующей стенки при максимальной температуре в камерах печи.

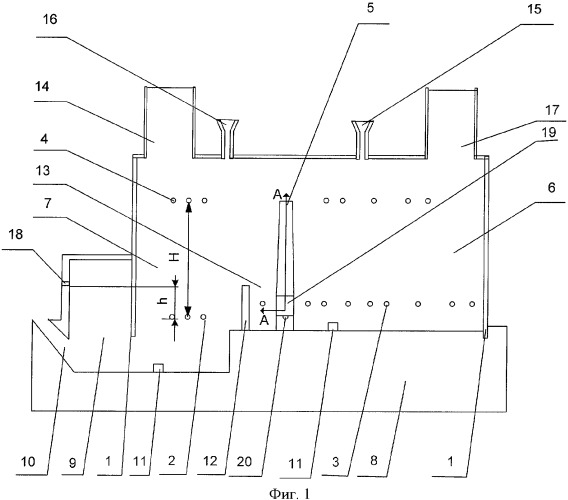

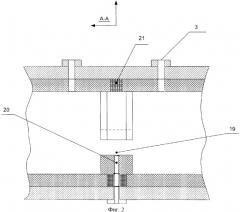

На фиг.1 - предлагаемая печь, продольный разрез и на фиг.2 - фрагмент по сечению А-А поперечной перегородки.

Печь содержит прямоугольную внизу и расширяющуюся в верхней части кессонированную шахту 1 с фурмами 2, 3, 4, поперечные перегородки 5, 12 (перегородка 12 может отсутствовать в некоторых случаях), разделяющие печь на камеры окислительного плавления шихты 6 и восстановления оксидов шлака 7, ступенчатую подину 8, сифон для выпуска шлака 9, канал для выпуска металла или штейна 10, шпуры для аварийного выпуска расплавов 11, внутренний сифон 13 для перелива жидкого шлака из камеры окислительного плавления в верхнюю часть камеры восстановления оксидов шлака, газоход 14 для отвода газов из камеры восстановления, газоход 17 для отвода газов из камеры окислительного плавления 15, отверстие 18 для выпуска шлака из камеры 7, фурму 20 для регулирования уровня расплава в плавильной камере 6, расположенную в окне 19 перелива расплава из камеры 6 в сифон 13, зазоры 21 для компенсирования тепловых расширений высокоогнеупорной футеровки.

Фурма 20 расположена ниже уровня фурм 3 на 5÷8 диаметров (d) отверстия устья фурм 3. При глубине расположения фурмы 20 ниже 18 диаметров отверстия d устья фурм 3 возможно зарастание устья фурмы 20 остаточными струями расплава, стекающими со стенок шахты печи и перегородки 5, а уменьшение до 14·d уменьшает срок службы свода переточного окна 19 из-за возникновения вращающегося гидродинамического потока по всему внутреннему периметру окна 19, т.е. появления "сильного наждачного" эффекта (Исследование механизма взаимодействия затопленной газовой струи с расплавом, "Цветные металлы", №3, 2003 г., с.33-36).

Печь работает следующим образом.

Шихту с флюсующими добавками и с твердым топливом загружают через устройство 15 на поверхность барботируемого дутьем шлакового расплава в камеру окислительного плавления 6. Барботаж расплава и окисление углеродистого топлива осуществляют за счет подачи в расплав кислородосодержащего дутья через фурмы 3 в боковых стенах печи в количестве, необходимом для полного сжигания горючих компонентов с максимальным выделением тепла. За счет интенсивного перемешивания и выделения тепла сжигания топлива твердая шихта быстро расплавляется и формирует гомогенный шлак, который по мере его накопления под нижней кромкой перегородки 5, через окно 19 и внутренний сифон 13 перетекает в верхнюю часть камеры восстановления 7.

Наличие фурмы 20 в переточном окне 19 и описанное выше его расположение позволяет создать пульсационный режим перетока (за счет взаимодействия факела с расплавом) расплава из плавильной камеры 6 в восстановительную 7 и регулировать скорость и мощность потока расплава, перетекающего через окно 19, за счет изменения конфигурации факела фурмы 20 и перепада уровня расплава в этих камерах. В простейшем случае такое изменение или регулирование осуществляют за счет изменения расхода (напора) газового потока на устье фурмы 20.

Здесь особо отметим, что возможность описанного регулирования потоком расплава через окно 19 обеспечивает также - автоматическое регулирование уровня в плавильной камере 6 в соответствии с требованиями технологического регламента на процессы плавки различных по составу материалов в печи Ванюкова. Одно из основных требований регламента - минимальное или полное исключение переброски шлака с углем через верхнюю кромку поперечной перегородки 5. Диапазон регулирования выбирают, пользуясь известной методикой выбора числа Фруда (, где υ0 - скорость истечения газов на срезе сопла диаметром d0; g - ускорение свободного падения) для погружных факелов. Следует также отметить, что вектор возникающего потока расплава в переточном окне всегда будет направлен в сторону восстановительной камеры 7 из-за наличия перепада между камерами 7 и 6, а возможное остывание слабых потоков расплава или замерзания их в пусковых режимах исключается, поскольку одновременно с изменением мощности потока расплава происходит изменение теплового потока в окне 19 путем регулирования тепла в переточном окне 19 за счет ранее описанного изменения конфигурации факела на сопле фурмы 20. Для более надежного функционирования многотоннажных печей, очевидно, следует увеличивать число окон 19 до 2-х (с расположением их по концам перегородки 5).

В камеру восстановления оксидов шлака через устройство загрузки 16 в верхнюю часть барботируемого расплава вводят твердые углеродистые материалы в виде угля и, если необходимо по материальному балансу плавки, дополнительные флюсующие материалы, в том числе и сульфидизаторы. Уголь вводят в количестве, необходимом для восстановления оксидов извлекаемых металлов и компенсации тепловых затрат. Барботаж расплава для ускорения тепло- и массообмена и окисление топлива до необходимого содержания оксида углерода (СО) и водорода в зоне химической реакции в расплаве поддерживают за счет подачи кислородосодержащего дутья через ряд фурм 2. В результате восстановительных реакций и если необходимо, сульфидирования в камере восстановления образуется металлическая или сульфидная фаза, капельки которой опускаются на дно камеры восстановления и их выпускают из печи через канал 10 или через шпур 11. Шлак, обедненный по цветным металлам и по железу, выпускают через окно 18 в сифоне 9. Газы камеры восстановления, содержащие СО и Н2, для экономии топлива и снижения их токсичности дожигают, подавая кислородосодержащее дутье через ряд фурм 4. После дожигания газы удаляют из печи для очистки от пыли и утилизации тепла через газоход 14 или 17 или же одновременно через 14 и 17.

Известно, что при восстановительных процессах в диапазоне содержания железа в шлаке 8-20% возникает вспенивание шлака и шлаковая пена может достигать свода, запечатывать газоход и загрузочные устройства. Для предотвращения этого явления в этих условиях усиливают (увеличивают) мощность факела фурмы 20 и за счет этого образующаяся пена перебрасывается в камеру 6 и осаживается окислительными отходящими газами, что в свою очередь позволяет в 3-4 раза сократить время устранения возникшего опасного режима печи.

При разогреве футеровки нижней части стенок печи футеровочный материал претерпевает линейные перемещения относительно прилегающей нефутерованной или охлаждаемой кессонами стенки. Однако в предлагаемой конструкции печи линейное тепловое удлинение футерованной части стенок ее шахты компенсируется за счет зазора 21, что не приводит к "выпучиванию" или разрушению футерованной стенки вовнутрь шахты. Весьма желательно, чтобы зазор 21 был заполнен гранулированным шлаком. Часть гранул при нагреве стенок печи расплавятся и уплотнят зазоры между торцом(ами) перегородки 5 и стенками шахты печи. Размеры зазора 21 выбирают расчетным путем для заданной (допустимой) максимальной температуры и характеристик футеровочных материалов. Поскольку торцы перегородки 5 должны перекрывать зазор 21 по всей высоте футеруемой части стенки шахты, то ширина основания перегородки 5 должна быть не менее чем (3÷5)·5, где В - ширина расчетного зазора 21. Если ширина зазора меньше 3В, то возможен прямой доступ мощных тепловых потоков к шлаковым гранулам и их полное разрушение, что ухудшает деформационные или компенсирующие возможности гранул с одной стороны, а с другой - в случае необходимости (например, при плавке титано-магнезитовых материалов), нельзя будет оснастить перегородку 5 охлаждающими элементами. Если ширину зазора брать более 5В - то это приводит к существенным потерям полезной площади подины, а также будет нарушать равномерное распределение температуры в поперечных сечениях перегородки 5. Весьма желательно также, чтобы стенки последней были выполнены с наклоном более 45° в сторону подины, что обеспечивает более высокую устойчивость перегородки против горизонтальных сдвигающих сил и демпфирования пульсирующих колебаний расплава в плавильной камере 6, а также снижает возможность зарастания шлаком верхней кромки перегородки 5.

Таким образом, из описания заявки видно, что применение печи предлагаемой конструкции позволяет повышать срок непрерывной работы прототипа при получении штейна или ферроникеля в одном агрегате, а также сокращать эксплуатационные расходы за счет уменьшения вероятности возникновения аварийных остановок печи.

Печь Ванюкова для плавки материалов, содержащих цветные и черные металлы, включающая кессонированную шахту, прямоугольную внизу и расширяющуюся в верхней части, разделенную поперечной перегородкой на плавильную и восстановительную камеры, сообщающиеся между собой через окно для перетока расплава в нижней зоне поперечной перегородки, фурмы, расположенные по периферии стенок шахты, подину ступенчатую или наклонную, сифон с отверстиями для выпуска шлака и металлсодержащей фазы, отличающаяся тем, что она снабжена расположенной ниже уровня упомянутых фурм на 5-8 диаметров их устья в окне для перетока расплава фурмой для регулирования величины потока расплава через него и его разогрева, прямоугольные стенки плавильной и восстановительной камер печи выполнены футерованными и по всей высоте поперечной перегородки сопряжены через термокомпенсаторные вертикальные зазоры, закрытые с одной стороны кессонированной частью стенок шахты и с другой - торцом поперечной перегородки, выполненной высокоогнеупорной.