Способ определения угла контакта шарикоподшипников

Иллюстрации

Показать всеИзобретение относится к неразрушаемому контролю и может быть использовано для определения точек контакта шарика с ободом шарикоподшипника и вычисления угла контакта шарикоподшипника. Измерения могут проводиться на уже собранном шарикоподшипнике. Сущность: способ включает определение точки касания шарика с контактной поверхностью обода и нахождение угла контакта шарикоподшипников по смещению точки касания от расчетного положения. При этом контактную поверхность обода в области расчетной точки его контакта с шариком облучают ультразвуковым пучком, а точку касания определяют по минимальному значению амплитуды отраженного акустического сигнала. Технический результат: возможность непосредственного определения точек контакта шарика с ободом шарикоподшипника и расчет угла в нем, и определение размера и формы области контакта шарика с ободом. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к неразрушающему контролю и может быть использовано для определения точек контакта шарика с ободом шарикоподшипника и вычисления угла контакта шарикоподшипника, который является важным параметром, влияющим на качество и долговечность шарикоподшипника. Измерения могут производиться на уже собранном шарикоподшипнике.

Угол контакта шарикоподшипника является одним из наиболее важных параметров шарикоподшипника, задаваемым при его конструировании. Отклонение угла контакта шарикоподшипника от расчетного значения приводит к уменьшению предельно допустимых нагрузок на шарикоподшипник, снижению его надежности и долговечности. Кроме этого, при сборке узлов из нескольких шарикоподшипников крайне важно, чтобы все они имели одинаковый угол контакта. В этом случае предельная допустимая нагрузка на узел практически равна сумме предельно допустимых нагрузок отдельных подшипников.

Определение области контакта шарика с ободом шарикоподшипника и ее соответствие расчетному (конструкторскому) положению крайне важно для проверки качества изготовления дорожек качения. Данный параметр существенно влияет на долговечность шарикоподшипника.

Большинство известных способов определения угла контакта шарикоподшипников базируются на измерении косвенных параметров и являются не надежными, т.к. имеют большую погрешность.

Например, известен способ определения угла контакта в шариковых подшипниках. заключающийся в том, что закрепляют одно из колец подшипника, а другое последовательно нагружают знакопеременным осевым усилием, регистрируют смещение незакрепленного кольца и по его осевому смещению определяют угол контакта. При этом. для определения угла контакта в радиально-упорных подшипниках с неполным профилем колец, первое осевое нагружение выполняют в сторону широкого торца закрепленного кольца, после чего фиксируют положение тел качения (Авторское свидетельство СССР №322597, МКИ G01b 5/24).

Однако данный способ характеризуется использованием для определения угла контакта косвенных данных, что снижает достоверность и точность измерений.

Известен также способ измерения угла контакта шарикоподшипников, отличающийся от описанного тем, что с целью повышения точности и производительности помимо осевого регистрируют радиальное смещение при радиальной знакопеременной нагрузке (Авторское свидетельство СССР №1320687, МКИ G01M 13/04).

Недостатком описанного метода также является то, что определение угла контакта в нем является не прямым и основано на косвенных данных.

Кроме этого, известен способ измерения угла контакта шарикоподшипников. отличающийся от предыдущего тем, что с целью измерения угла контакта разборных шарикоподшипников, в момент измерения радиального смещения определяют нулевое положение подвижного кольца. Осевую нагрузку создают в направлении увеличения угла контакта шарикоподшипника, измерение осевого смещения производят от нулевого положения колец (Авторское свидетельство СССР №1548682, МКИ G01M 13/04).

Недостаток этого метода также заключается в том, что он является косвенным.

Также известен метод, позволяющий определять по смещению при осевом и радиальном нагружении не только угол контакта, но и осевой и радиальный зазор (Патент РФ №2232310, МПК 7F16C 19/38).

Недостатком этого метода, как и предыдущих, является то, что он основан на косвенных данных.

Данные технологии предназначены для определения качества подшипника по углу контакта шарикоподшипника. Однако данные способы не позволяют определять точное местоположение области контакта шарика с ободом шарикоподшипника и ее форму. Определение данных параметров позволяет с большей достоверностью делать вывод о качестве шарикоподшипника, включая характеристику его износостойкости и долговечности.

Задачей изобретения является создание способа определения угла контакта шарикоподшипников, позволяющего с большей достоверностью определять надежность шарикоподшипника.

Технический результат заключается в возможности непосредственного определения точек контакта шариков с ободом шарикоподшипника и расчета угла контакта в нем. Кроме этого, предложенный метод позволяет определять размер и форму области контакта шариков с ободом.

Поставленная задача решается тем, что в способе определения угла контакта шарикоподшипников, включающем определение точки касания шарика с контактной поверхностью обода, и нахождение угла контакта шарикоподшипников по смещению точки касания от расчетного положения, согласно решению, контактную поверхность обода в области расчетной точки его контакта с шариком облучают ультразвуковым пучком, а точку касания определяют по минимальному значению амплитуды отраженного акустического сигнала. Кроме того, определяют точки касания шарика с внешним и внутренним ободом подшипника, а угол контакта определяют по расстоянию между проекциями этих точек на плоскость изображения. Внутреннюю поверхность обода располагают в фокальной плоскости сфокусированного ультразвукового пучка, а определение точки касания осуществляют путем ее поточечного сканирования. Угол контакта шарикоподшипников определяют по одной из следующих формул:

α=arcsin(C / D),

где α - угол контакта шарикоподшипника; С - расстояние между проекциями точек контакта шарика со внутренним и внешним ободами на плоскость изображения; α0 - расчетный угол контакта шарикоподшипника; Δ - смещение проекции точки контакта шарика с ободом на плоскость изображения; R - радиус шарика; А - расстояние от проекции точки контакта шарика с ободом на плоскость изображения до края обода; А0 - расчетное расстояние от проекции точки контакта шарика с ободом на плоскость изображения до края обода.

Предложенный способ осуществляется следующим образом.

В обод шарикоподшипника с внешней стороны вводят ультразвуковой пучок и регистрируют амплитуду сигнала, отраженного от различных точек его внутренней поверхности. В области контакта обода с шариком наблюдается резкое уменьшение амплитуды отраженного акустического сигнала. Для получения акустического изображения внутренней поверхности обода может быть использован как сфокусированный пучок ультразвука с механическим или дифракционным сканированием, так и несфокусированный пучок с более сложной системой приемников. При достаточно высоком разрешении, при котором на область контакта приходится более 10 точек растрового изображения, возможно определение не только местоположения точки контакта шарика с ободом, но и формы области контакта.

В первом случае в обод шарикоподшипника с внешней стороны через эмерсионную жидкость вводят сфокусированный пучок коротких ультразвуковых импульсов, сформированный таким образом, чтобы внутренняя поверхность обода шарикоподшипника находилась в области каустики. Акустический объектив при этом попеременно работает в генерирующем и принимающем режимах. Механически перемещая подшипник, для некоторого набора точек регистрируют сигналы, отраженные от внутренней стороны обода и строят растровое изображение. Область контакта шарика с шарикоподшипником характеризуется резким снижением амплитуды отраженного сигнала.

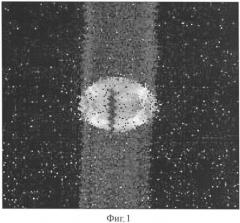

Данный метод определения точки контакта основан на следующем эффекте. Акустический сигнал отражается от неоднородностей и границ раздела, в частности, от внутренней поверхности обода шарикоподшипника. В области контакта шарик плотно прижат к ободу, и ультразвук проходит в него, почти не отражаясь. Пример получаемого растрового изображения приведен на фиг.1. Яркая светлая область в центре изображения соответствует поверхности дорожки шарикоподшипника, а темное пятно на ее фоне - области касания обода и шарикоподшипника. Как видно из чертежа, предложенный метод позволяет эффективно определять не только местоположение области контакта, но и ее форму. Для расчета угла контакта за местоположение точки контакта может быть принят центр области контакта.

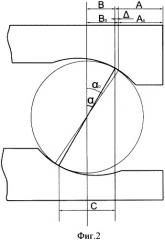

Угол контакта шарика в шарикоподшипнике может быть определен, например, по одной из следующих методик.

1. Определяют точки контакта шарика, как с внешним, так и с внутренним ободом шарикоподшипника. Измеряют проекцию диаметра шарика, соединяющего точки контакта на плоскость изображения (С). Угол контакта определяют по формуле:

где D - диаметр шарика.

2. Измеряют проекцию расстояния от края обода до точки контакта на плоскость изображения (А, на фиг.2). Измеренное расстояние сравнивают с расчетным значением (А0), и рассчитывают ее смещение (Δ). Зная радиус шарика (R) и расчетный угол контакта, вычисляют проекцию радиуса проведенного в расчетную точку контакта на плоскость изображения (В0):

Зная смещение точки контакта от расчетного положения, находят проекцию радиуса, проведенного в реальную расчетную точку контакта на плоскость изображения (В), и рассчитывают реальный угол контакта (α):

В случае малого смещения положения точки контакта от расчетного можно воспользоваться приближенной формулой

Примеры конкретных выполнений.

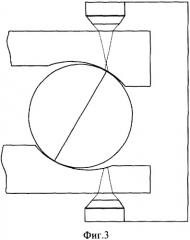

Заявляемым способом был исследован двухрядный шарикоподшипник диаметром 60 мм с диаметром шарика 8 мм. Два жестко связанных между собой акустических объектива были подведены к внешнему и внутреннему ободам шарикоподшипника (см. фиг.3). Между объективами и поверхностями ободов была помещена иммерсионная жидкость, объективы были расположены так, чтобы внутренняя поверхность ободов находилась в области каустики акустического поля соответствующего излучателя.

После приготовлений была просканирована область размером 5х5 мм, выбранная так, чтобы получить изображения точек контакта шарика с обоими ободами подшипника. Путем сопоставления изображений, полученных с помощью нижнего и верхнего объективов, найдено расстояние между проекциями точек контакта на плоскость изображения, которое составило 1,6 мм. Угол контакта был рассчитан по первой методике, который составил величину, равную 11,54°.

В другом варианте использования заявляемого способа к внешнему ободу двухрядного шарикоподшипника, закрепленного на микрометрическом столике акустического микроскопа, был подведен акустический объектив. Расчетное расстояние от края обода до проекции точки контакта данного шарикоподшипника составило 10 мм, диаметр шарика - 8 мм, а расчетный угол контакта - 0,1π (18°). Между объективом и поверхностью обода была помещена иммерсионная жидкость, объектив был расположен так, чтобы внутренняя поверхность обода находилась в области каустики акустического поля.

После приготовлений была просканирована область размером 5×5 мм, выбранная так, чтобы получить изображения точки контакта шарика ободом подшипника. Размер области контакта на фиг.1 составил величину, равную примерно 20×200 мкм. Измерением расстояния от края обода до центра ее проекции была найдена величина, равная 10,45 мм. По формуле (3) были произведены вычисления истинного угла контакта α=0,1π-0,45/(4·π)=0,0642π, соответствующего примерно 11,55°. Данная величина отличается от расчетного значения более чем на 7 градусов.

Таким образом, было установлено, что угол контакта исследованною шарикоподшипника существенно отклоняется от расчетного значения, что свидетельствует о недостаточно высоком качестве его изготовления, а следовательно, низкой надежности и недолговечности.

1. Способ определения угла контакта шарикоподшипников, включающий определение точки касания шарика с контактной поверхностью обода, и нахождение угла контакта шарикоподшипников по смещению точки касания от расчетного положения, при этом контактную поверхность обода в области расчетной точки его контакта с шариком облучают ультразвуковым пучком, а точку касания определяют по минимальному значению амплитуды отраженного акустического сигнала.

2. Способ по п.1, отличающийся тем, что определяют точки касания шарика с внешним и внутренним ободом подшипника, а угол контакта определяют по расстоянию между проекциями этих точек на плоскость изображения.

3. Способ по п.1, отличающийся тем, что внутреннюю поверхность обода располагают в фокальной плоскости сфокусированного ультразвукового пучка, а определение точки касания осуществляют путем ее поточечного сканирования.

4. Способ по п.1, отличающийся тем, что угол контакта шарикоподшипников определяют по одной из следующих формул:

α=arcsin(C/D),

или

или

где α - угол контакта шарикоподшипника; С - расстояние между проекциями точек контакта шарика с внутренним и внешним ободами на плоскость изображения; α0 - расчетный угол контакта шарикоподшипника; Δ - смещение проекции точки контакта шарика с ободом на плоскость изображения; R - радиус шарика; А - расстояние от проекции точки контакта шарика с ободом на плоскость изображения до края обода; А0 - расчетное расстояние от проекции точки контакта шарика с ободом на плоскость изображения до края обода.