Устройство для изготовления тонкопленочных емкостных чувствительных элементов и способ их сборки

Иллюстрации

Показать всеИзобретения относятся к измерительной технике и могут быть использованы для производства измерительных конденсаторных микрофонов. Устройство содержит натяжной механизм, который состоит из неподвижного держателя, двух металлических пластин, одна из них с опорными отверстиями, и винтов для крепления пленки мембраны, а также пластины, одна из термостойкой резины, другая из дюралюминия для зажатия пакета емкостного чувствительного элемента. Дополнительно в нем введены подвижный держатель с двумя винтами, пружина, фиксатор для натяжения пружины, на котором установлена горизонтальная скоба. Мембрана с одной стороны соединена с неподвижным держателем, а с другой - с подвижным и скреплена винтами. При этом подвижный держатель соединен с основанием посредством шпильки и горизонтальной скобы, через горизонтальную скобу проходит фиксатор, на конце которого надета пружина и который прикреплен к основанию. На верхней поверхности основания вырезаны четыре канавки, содержащие опорные отверстия с атмосферой. В ходе реализации способа емкостные чувствительные элементы (ЕЧЭ) изготавливаются на основе матричной технологии на одной подложке блоком пакета из нескольких десятков штук, и последующем поштучном формировании. Мембрану ЕЧЭ натягивают специальным механизмом до прессовки. Блок пакета ЕЧЭ прессуют между двумя пластинами. При этом на поверхности пленки отмечают расположение опорных отверстий, экранов и задних электродов. Блок пакета ЕЧЭ в стадии изготовления подвергают давлению (3-3,5)·106 Па/см2. Между слоями пакета используют сухой клей на эпоксидно-каучуковой основе. Режим имидизации блока пакета 160-170°С проводится в течение 50-60 мин. Технический результат заключается в упрощении конструкции и повышении производительности изготовления ЕЧЭ, повышении точности измерений. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в производстве для изготовления традиционных объемных измерительных конденсаторных микрофонов (ИКМ).

Известно устройство для изготовления измерительных конденсаторных микрофонов. Это устройство состоит из тонкой пластины круглой формы, закрепленной по периферии, зажимной кольцевой гайки, скрепляющих колец и колец, припаиваемых к мембране и натягивающих последнюю.

Упрощенная конструкция измерительного конденсаторного микрофона содержит неподвижный электрод (задний электрод), мембрану, держатель. Мембрана отклоняется под действием давления. При этом возможны два основных случая:

1. Отклонение тонкой мембраны с пренебрежимо малой жесткостью на изгиб.

2. Отклонение защемленной мембраны толщиной, значительно меньшей размера диаметра, но обладающей значительной жесткостью на изгиб.

Такое решение позволяет измерять статическое и динамическое давления на поверхности исследуемого объекта [Г.П.Нуберт. Измерительные преобразователи неэлектрических величин, изд-во Энергия. Л.: 1978, 368 с.§3-4. Чувствительные элементы датчиков давления, стр.51-56, рис.3-19. §§4.4 Емкостные преобразователи, стр.255-259 рисунок 4-124; 4-125].

Недостатки этого устройства заключаются в том, что оно закрепляется на поверхности измерительного конденсаторного микрофона (емкостного преобразователя) дополнительным крепежом, имеет высокую стоимость, низкую надежность за счет сложности сборки и натяга мембраны конденсаторного микрофона.

Известен способ изготовления емкостных датчиков давления. Обкладки (задний электрод), экраны формируют путем фотолитографии. Формируя верхнюю и нижнюю диэлектрические пленки на поверхности мембраны (проходя через большие пролеты поточной линии натяжения), выдерживают их при 80-90°С в течение 5-20 мин, затем ступенчато, с числом ступеней 8-11 повышают температуру от 100 до 320°С при продолжительности выдержки каждой ступени от 5 до 20 мин до полного превращения лака в полиимидную пленку.

Затем из слоев пленки последовательно собирают пакет, выдерживают под давлением 30-35 кг/см2 при 160-170°С и продолжительности выдержки 50-60 мин. Слои скрепляют клеем на эпоксидно-каучуковой основе.

Такое решение позволяет измерять давление на гладкой поверхности объекта (Патент РФ №20513476, G01L 3/12, 1996. Способ изготовления емкостных датчиков давления, авторы А.А.Казарян, В.Н.Чекрыгин).

Недостатком способа является процесс нанесения лака на поверхности материала мембраны в виде рулона, тонкая металлическая пленка, растянутая на большие расстояния (пролеты) обрывается, нарушается гладкость ее поверхности, пленка сильно деформируется, из-за чего в ее материале возникают трещины, что может сопровождаться хлопком мембраны и отрицательно влияет на градуировочные характеристики емкостных чувствительных элементов (ЕЧЭ). Затруднено расположение ЕЧЭ на криволинейных поверхностях и поверхностях двойной кривизны.

Наиболее близким техническим решением к предлагаемому изобретению является устройство для изготовления емкостных датчиков давления. Это устройство состоит из натяжного механизма для натяжения пленки мембраны на поверхность ЕЧЭ (датчика). Натяжной механизм состоит из держателя, металлических пластин и винтов для крепления.

Натяжной механизм выполнен из двух стержней, на противоположных концах каждого из которых нарезана соответственно левая и правая резьба. Кроме того, устройство содержит пластины, одна из термостойкой резины, а другая из дюралюминия для зажатия пакета блока датчика (ЕЧЭ). Толщина пленки мембраны из металла 2,0-80 мкм. Весь собранный пакет размещают между двумя металлическими пластинами для прессовки. С помощью двух стержней, двух оснований, служащих в качестве держателя, движением стержней увеличивают или уменьшают степени натяжения материала мембраны. Четыре винта через металлические пластины прижимают оба конца мембраны.

Такое решение обеспечивает измерение звукового давления на поверхности исследуемого объекта без дополнительной механической обработки (Патент РФ №2186353, 7 G01L 9/12, БИ №21, 2002 г. Устройство для изготовления емкостных датчиков давления и способ их сборки. Автор А.А.Казарян).

Недостатком этого устройства является отсутствие возможности регулировки расположения материала мембраны без перекоса и морщины на поверхности собранного пакета, что вызывает в ряде случаев обрыв при тонкой мембране.

Наиболее близким к предлагаемому изобретению техническим решением является способ изготовления емкостных чувствительных элементов (ЕЧЭ). Мембрану в натянутом состоянии располагают на поверхности блока ЕЧЭ и подвергают прессовке под давлением. При разных материалах и толщине мембраны, выбирают силу натяга 0,3-1,0 кг/см2. Затем последовательно на поверхности мембраны располагают дюралюминиевую пластину и термостойкую резиновую пластину.

Собранный пакет размещают между двумя металлическими пластинами и подвергают воздействию давления (3,0-3,5)·105 Па/см2 при 160-170°С в течение 50-60 мин. Используют клей на эпоксидно-каучуковой основе.

В случае повышения верхнего диапазона рабочей температуры ЕЧЭ между слоями пленки блока наносят тонкий слой жидкого клея, в частности на основе смолы. Собирают пакет блока датчика, выдерживают под давлением (3-4)·105 Па/см2 при температуре и продолжительности времени выдержки в следующих режимах: 30-50°С, 30-50 мин; 60-80°С, 30-40 мин; 100-150°С, 60-70 мин и 300-320°С, 20-30 мин.

При нормальных условиях 20-30°С сформированный пакет блока датчика выдерживают под давлением (2-4)·104 Па/см2 продолжительностью 72 часа до полной имидизации. В последних двух режимах материал мембраны освобождают от устройства натяжения.

Такое решение обеспечивает измерение звукового давления на поверхности изделий без его механической обработки (Патент РФ №2186353, 7 G01L 9/12, БИ №21, 2002. Устройство для изготовления емкостных датчиков давления и способ их сборки, автор А.А.Казарян).

Недостаток способа изготовления ЕЧЭ обусловлен использованием жидкого клея на основе смолы, требующего мер предосторожности, чтобы при нанесении не заливать отверстия клеем.

Задачей настоящего изобретения является повышение производительности и точности измерения метрологических характеристик ЕЧЭ за счет упрощения и улучшения конструкции, технологической оснастки для изготовления ЕЧЭ. Повышение точности измерения метрологических характеристик добиваются за счет равномерного натяга пленки мембраны ЕЧЭ и симметричного расположения элементов конструкции ЕЧЭ между собой.

1. Технический результат достигается тем, что в устройство для изготовления тонкопленочных емкостных чувствительных элементов, содержащее натяжной механизм, который состоит из неподвижного держателя, двух металлических пластин, одна из них с опорными отверстиями, и винтов для крепления пленки мембраны, а также пластины, одна из термостойкой резины, другая из дюралюминия для зажатия пакета емкостного чувствительного элемента, в нем дополнительно введены подвижный держатель с двумя винтами, пружина, фиксатор для натяжения пружины, на котором установлена горизонтальная скоба, мембрана с одной стороны соединена с неподвижным держателем, а с другой - с подвижным и скреплена винтами, причем подвижный держатель соединен с основанием посредством шпильки и горизонтальной скобы, через горизонтальную скобу проходит фиксатор, на конце которого надета пружина и который прикреплен к основанию, причем на верхней поверхности основания вырезаны четыре канавки, содержащие опорные отверстия с атмосферой.

2. Технический результат также достигается тем, что в способе сборки емкостного чувствительного элемента, в котором мембрану подвергают прессовке под давлением, натягивают пленку мембраны, располагают на поверхности блока датчика, выбирают силу натяга для разных материалов мембраны 0,3-1,0 кг/см2, затем последовательно на поверхности мембраны располагают дюралюминиевую пластину и термостойкую резиновую пластину, собранный пакет размещают между двумя металлическими пластинами и подвергают воздействию давления (3,0-3,5)·106 Па/см2 при 160-170°С в течение 50-60 мин, причем после зажатия пакета емкостного чувствительного элемента мембрану освобождают от устройства натяжения, в нем путем фотолитографии на поверхностях фольги, фольгированной диэлектрической пленки отмечают расположение опорных отверстий, расположение экранов и задних электродов, покрывают пленки мембраной с одной или с двух сторон диэлектрической пленкой с помощью специального устройства, путем нанесения лака на поверхности мембраны при ступенчатой термической обработке с числом ступеней 6-9 повышают температуру до 100-320°С при продолжительности выдержки каждой ступени 5-20 мин до полного превращения лака в полиимидную пленку, в установке натяжения на держателе с помощью винтов скрепляют пленку мембраны на поверхности пакета емкостных чувствительных элементов, равномерно без перекоса и без морщин располагают натянутую пленку мембраны при силе натяга 0,5-1,0 кг/см2 для толщины мембраны от 2 до 80 мкм, причем перекос в пакете не допускают четыре вертикальные ограничителя, формируют кольца на диэлектрической пленке и из пленок клея («сухого» клея), состоящие из нескольких десятков штук пленок кольца и «сухого» клея, собранный пакет зажимают между жесткими пластинами с отверстиями, затем этот пакет устанавливают на программно управляемом станке и с помощью перового сверла вырезают отверстия, с помощью двух болтов равномерно подают давление на поверхности блока пакета, находящегося между двумя металлическими пластинами, причем с целью поддержки равномерного статического давления за мембраной блока пакета емкостного чувствительного элемента через камеру температуры поддерживают связь с атмосферой, а связь за мембраной с атмосферой поддерживают через четыре канавки, в температурной камере до расположения собранного пакета заранее температуру поддерживают необходимой величины в зависимости от типа выбранного клея и рабочей температуры емкостного чувствительного элемента, 160-180°С для клея на эпоксидно-каучуковой основе, расположение устройства в камере должно соответствовать рабочему, причем собранный пакет располагают между двумя шлифованными нижней и верхней металлическими плитами, среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины Rа=1,6-2,5 мкм, разбирают собранный пакет, затем специализированной прошивкой выбивают каждый емкостной чувствительный элемент в отдельности и емкостной чувствительный элемент монтируют в капсюле измерительного конденсаторного микрофона и на поверхности исследуемых объектов любой кривизны, определяют метрологические характеристики, паспортизируют и сертифицируют.

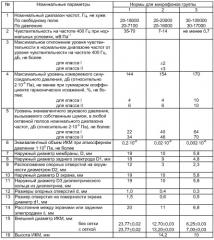

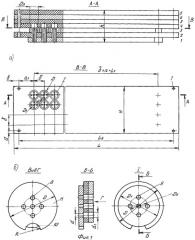

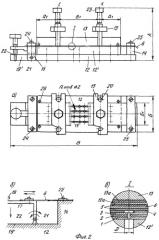

На фиг.1а изображена конструкция блока пакета ЕЧЭ, на фиг.1б узел основания ЕЧЭ. На фиг.2а показано устройство для изготовления блока пакета тонкопленочных емкостных чувствительных элементов, на фиг.2б - кинетическая схема натяжения пленки мембраны, на фиг.2в - расположение ЕЧЭ между пластинами пресса.

Блок пакета ЕЧЭ фиг.1а содержит: экран 1 диаметром D, диэлектрическую пленку 2, задний электрод 3 диаметром D1, диэлектрическое кольцо 4 с наружным диаметром D3, диэлектрическую пленку 5, мембрану 6 с двух или с одной стороны покрытую диэлектрической пленкой 5, четыре крепежные отверстия 7 диаметром от 2 до 3 мм для обеспечения симметричной сборки между собой пленок ЕЧЭ. Также делают разметку мест опорных отверстий 8 на экране диаметром d1, разметку мест отверстий 9 на заднем электроде диаметром d и места токосъемного вывода 10 (фиг.16). Опорные отверстия 9 расположены по окружности диаметром D2 (фиг.1б, сеч. Г-Г÷Б-Б), D2<D3. Опорные отверстия 11 на основании ЕЧЭ служат для обеспечения связи с атмосферой, чтобы не образовывалась воздушная прослойка за мембраной 6. Экран 1 из любого металла защищает ЕЧЭ от внешних электромагнитных помех. Пленка мембраны из высококачественных сплавов, используется в тензометрических преобразователях. Наиболее распространенной является ширина пленки H=50, 100 мм толщиной от 5 до 20 мкм и выше. Длину L выбирают исходя из длины заготовок мембраны, покрытой диэлектрической пленкой так, чтобы не было отходов или они были минимальными. Расстояние a1=15 мм (расстояние между серединой крепежных отверстий и центрами экранов по длине, сеч. В-В), в=5 мм (расстояние от края основания до середины крепежных отверстий по длине, сеч. В-В). Расстояние между отверстиями 7 L2=150 мм, длина оснований L=160 мм. Например, при равной ширине Н и длине L H=L=100 мм, расстояние а=1 мм (от края основания до середины крепежных отверстий 7) и расстояние между центрами экранов δ=10 мм, при этом число ЕЧЭ составляет n=4×13 шт. Максимальное значение ЕЧЭ можно увеличить до 90 шт.: расположение ЕЧЭ в шесть рядов по вертикали и по 15 шт. по горизонтали.

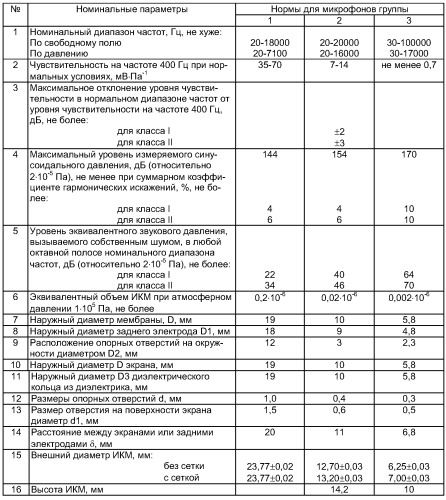

Для ясности в качестве примера рассмотрим установку ЕЧЭ в существующих ИКМ. ЕЧЭ по своим техническим характеристикам должен удовлетворять требованиям ГОСТ 13761-73 ЕЧЭ и установлен (размещен) в стандартном ИКМ (по IEC 1094-1).

Основные параметры ИКМ согласно ГОСТ 13761-73 приводятся ниже в виде таблицы. В этой таблице параметры микрофона делятся на группы: 1, 2 и 3.

Внутренний диаметр кольца 4 из диэлектрика выбирают исходя из толщины мембраны 6, из толщины кольца 4 с учетом модуля упругости и коэффициента Пуассона этих материалов. Такой подход в решение конструкции ЕЧЭ обеспечивает его установку на жестком основании ИКМ или на поверхности исследуемого объекта и обеспечивает линейность градуировочной характеристики в заданном диапазоне звукового давления.

Задний электрод 3, экран 7, площадку токосъемного вывода 10 на поверхности диэлектрической пленки 2 формируют путем фотолитографии (фиг.1а, сеч. В-В, и фиг.16, вид Г-Г). Высота блока пакета в сборе после прессовки h=120-130 мкм. Площадка токосъемного вывода на заднем электроде сформирована в виде полукруга радиусом R=1,5 мм.

Блок пакета для прессовки ЕЧЭ фиг.2а содержит основание 12, пластины - нижнюю 12' с опорными отверстиями, верхнюю 13, неподвижный держатель (призму) 14, скобы 15, подвижный держатель 16, скобу горизонтальную 17, фиксатор 18 (ось вращения), четыре канавки 19 на основании 12 с опорными отверстиями диаметром 2 мм, одно отверстие 19'. Блок также содержит две стойки 20, шпильку 21, пружину 22, два болта 23 и дополнительные стандартные крепежные болты 24, четыре винта 25, четыре вертикальных ограничителя 26, ЕЧЭ в сборе, с дюралюминиевыми 12а, с резиновыми 13а пластинами, фиг.2в.

На основании 12 сформированы четыре ряда отверстий диаметром, большим или равным опорным отверстиям диаметром D на нижней пластине, например в каждом ряду по 13 отверстий диаметром от 2 до 6 мм. Симметрично по центру отверстий вырезаны канавки 19 глубиной 2-3 мм. Отверстия с канавками предназначены для дополнительной надежной связи полости ЕЧЭ с атмосферой в случае, когда опорные отверстия на основании 12 недостаточно связаны с атмосферой, исходя из условия изготовления пакета ЕЧЭ. Нижняя пластина 12' оснащена четырьмя рядами аналогичных опорных отверстий 19 симметрично отверстиям на основании 12. Нижняя пластина 12' оснащена четырьмя направляющими 26 (горизонтальной плоскости). По краям основания 12 глухо заделаны четыре стойки 20. Направляющие 26 в горизонтальной плоскости предусмотрены для симметричной сборки ЕЧЭ между пластинами 12', 13 без смещения между собой и относительно опорных отверстий диаметром 2 мм на канавках 19 на основании 12. После сборки пакета ЕЧЭ между пластинами на стойках 20, расположенных на скобах 15 в двух точках С, К путем вращения болтов 23, создают давление на собранный пакет. Например, расстояние между точками С, К B1=160 мм. Общая длина B=240 мм, расстояние A=100 мм, при этом расстояние а1=40 мм, ширина устройства Б=70 мм, ширина металлической пластины 12', 13 Б1=40 мм, число n=52 шт. опорных отверстий 19 на нижней поверхности пластины 12' и основании 12 одинаковые. Такое распределение силы прижима между поверхностями пластины 13 и основанием 12 обеспечивает равномерное крепление мембраны (без морщин и без перекоса) к поверхности диэлектрического кольца 4 и связь с атмосферой за мембраной.

Материал мембраны 6 размещен в пазах неподвижного и подвижного держателей 14, 16, оба конца мембраны прижимают четыре винта 24, 25. ЕЧЭ с натянутой мембраной с термостойкой резиной, 13а, дюралюминиевой пластиной 12а (фиг.2в) располагают между двумя металлическими пластинами 12', 13 и подвергают воздействию давления болтами 23 относительно основания 12. Кроме опорных отверстий на основании 12 сформировано отверстие 19' диаметром резьбы 2-3 мм.

На фиг.2б показана кинематическая схема натяжения пленки мембраны. После расположения ЕЧЭ на верхней поверхности нижней пластины 12', пленку мембраны, расположенную в пазах держателей 14, 16, скрепляют винтами 25 (фиг.2а справа). Натяжение мембраны происходит с помощью легкого движения фиксатора 18, и через паз подвижного держателя 16, через горизонтальную скобу 17 происходит деформация пружины 22 (по направлению стрелки) при упоре в основание 12 через отверстие 19' относительно держателя 16. При этом натяжение пленки 6 происходит после деформации пружины вращением шпильки 21 держателя 16 относительно основания 12. Затем в натянутом состоянии мембраны ее закрепляют с помощью винтов 24 в держателе 16. На фиг.2б стрелками показано натяжение мембраны при движении соответствующих деталей.

Мембрана 6 соединена держателем 14 и скреплена винтами 25. С левой стороны мембрана также соединена с подвижным держателем 16 и скреплена винтами 24. Подвижный держатель с основанием 12 соединен шпилькой 21 и горизонтальной скобой 17. На фиксаторе 18 надета пружина 22 и проходит через горизонтальную скобу 17 и отверстие 19' (на основании 12). Таким образом, при движении фиксатора мембрана натягивается.

На натянутой поверхности пленки мембраны располагают дюралюминиевую 12а и резиновую 13а пластины. Собранный пакет зажат с помощью верхней пластины 13, скобы 15 и стойки 20. Давление на поверхности ЕЧЭ создают при закручивании болта 23 через верхнюю, резиновую и дюралюминиевую пластины силой 30-45 кгс/см2, и этим обеспечивает гладкую поверхность мембраны. Опорные отверстия на пакете ЕЧЭ, на пластине 12' и основании 12 должны быть соосны.

Высота А, ширина Б и длина В устройства позволяет помещать собранный пакет в печь соответствующих размеров.

Способ изготовления блока ЕЧЭ реализуют следующим образом:

Первый этап. Путем фотолитографии на основании формируют экран 1, задний электрод 3 (ответная обкладка). Отмечают расположение опорных отверстий (на экране диаметром d1 и на заднем электроде диаметром d) и четырех крепежных отверстий 7 диаметром 2 мм.

Второй этап. Из нескольких штук задела (основание, диэлектрическая пленка для колец) ЕЧЭ собирают пакет. В закрепленном пакете высверливают крепежные 7 и опорные отверстия 8 на диэлектрической пленке 2 диаметром d (фиг.1б, сеч. В-В, Г-Г).

Третий этап. Собирают пакет из нескольких десятков штук пленок для кольца 4 из диэлектрика (толщиной от 5 до 50 мкм) и «сухого» клея в виде пленки, например марки САФ (толщиной 5-40 мкм). Пакет выдерживают между жесткими пластинами из любого материала. На пластинах заранее высверливают (перфорируют) отверстия, размеры и расположение которых совпадают с внутренним диаметром кольца 4. Собранный пакет располагают на станке с программным управлением и с помощью перового сверла вырезают отверстия диаметром D1 на диэлектрических пленках. Возможен другой способ вырезания отверстий - путем вырубки специально изготовленной трубкой необходимого диаметра

Четвертый этап. Одновременно со вторым, третьим этапами осуществляют покрытие мембраны 6 диэлектрическими пленками 5, с одной или с двух сторон. Если материал мембраны 20 мкм и меньше, не жесткий и не технологичен в обращении, целесообразно обе поверхности мембраны покрывать диэлектрической пленкой.

Покрытие мембраны диэлектрической пленкой, в частности полиамидокислотным лаком, осуществляют следующим образом.

На специальной установке на поверхности дуги с регулируемой кривизной, располагают металлическую пленку мембраны, натягивают, закрепляют и на ее поверхность равномерно кисточкой наносят полиамидокислотный лак при температуре 20-30°С. После размещают в печи при 30-60°С с продолжительностью времени выдержки 15-20 мин. После выдержки второй ступени с температурой 60-90°С и продолжительностью 15-20 мин вынимают из камеры и охлаждают до 50-60°С. Такое решение справедливо, если обе поверхности материала мембраны покрывают диэлектрической пленкой.

Затем на другую сторону металлической пленки наносят полиамидокислотный лак при 20-30°С, повторно размещают в температурной камере в зажатом состоянии при 30-60°С - 15-20 мин и 60-90°С - 15-20 мин. Затем ступенчато с числом ступеней 6-9 повышают температуру до 100-320°С при продолжительности выдержки каждой ступени 5-20 мин до полного превращения лака в полиимидную пленку. Такое решение повышает производительность процесса термической обработки. Более подробно этот технологический цикл указан в работе (пат. РФ №2157978, 7 G01L 9/12, БИ 29, 2000. Устройство для изготовления мембраны емкостных датчиков давления и способ изготовления мембраны емкостных датчиков давления, автор А.А.Казарян).

Пятый этап. Параллельно с первым, вторым и третьим этапами собирают пакет ЕЧЭ и натягивают материал мембраны. При этом оба конца материала мембраны 6, покрытой диэлектрической пленкой 5, располагают в пазах держателей 14, 16 и прижимают винтами 25 в натянутом состоянии. Окончательного натянутого состояния (положения) материала мембраны добиваются легким движением фиксатора 18, горизонтальной скобы 17, пружины 22 при силе натяга 0,5-1,0 кг/см2 при толщине мембраны 2-80 мкм. Расслабленное и натянутое состояния мембраны пленки получают за счет вращения подвижного держателя 16 вокруг шпильки 21 под углом α=±30-32° (фиг.2б).

На поверхности нижней пластины 12' с опорными отверстиями располагают собранный пакет ЕЧЭ так, чтобы отверстия кольца 4 на диэлектрической пленке были соосны с отверстиями на поверхности основания 12 и отверстиями диаметром D нижней пластины 12' (фиг.2в). Добиваются равномерного без перекоса и морщин расположения мембраны на поверхности пакета. При этом на верхней поверхности натянутой мембраны располагают дюралюминиевую пластину 12а, термостойкую резиновую пластину 13а (фиг.2в). На собранном пакете сверху располагают верхнюю пластину 13. Весь собранный пакет, расположенный между двумя металлическими пластинами 12', 13, подвергают воздействию давления. Давление порядка ≈(3-3,5)·106 Па/см2 создают с помощью болта 23.

Шестой этап. В зажатом состоянии ЕЧЭ между пластинами 12', 13 вместе с основанием 12 располагают в печи. До расположения пакета в печи пленку мембраны освобождают от натяжения и подвергают термической обработке. До расположения собранного пакета в печи заранее поддерживают необходимую по величине температуру, зависящую от типа выбранного клея и рабочей температуры ЕЧЭ. В нашем случае между слоями блока пакета применен сухой клей марки САФ (на эпоксидно-каучуковой основе), сформированный блок пакета ЕЧЭ выдерживают под давлением (3-3,5)·106 Па/см2 при температуре 160-180°С в течение 50-60 мин. Положение устройства в собранном виде в печи должно соответствовать рабочему, без перекоса. Такое положение не позволяет затекать клею в соответствующие отверстия и дает возможность равномерной имидизации клея между слоями. Затем собранный пакет охлаждают до температуры 50-60°С, разбирают и разрезают ЕЧЭ поштучно.

Седьмой этап. С помощью специализированной прошивки выбивают каждый ЕЧЭ в отдельности.

Проверяют работоспособность каждого ЕЧЭ путем измерения емкости, сопротивления изоляции и т.д.

Технико-экономический эффект устройства для изготовления ЕЧЭ повышается за счет улучшения конструкции устройства натяжения пленки мембраны, повышения качества натяга мембраны и за счет тиражирования одноштучных дешевых ЕЧЭ. Весьма привлекательно то, что парированные одноштучные ЕЧЭ на поверхности ИО не нарушают обтекаемых физических процессов, не нарушают цельности (без дренирования) ИО. Эти положительные свойства проводимых экспериментов позволяют с высокой точностью, минимальными затратами определить прочностные характеристики ИО в широком диапазоне давления и частоты при ударных, взрывных, кратковременных и повторно-кратковременных режимах.

Принцип работы ЕЧЭ. При изменении звукового давления изменяется расстояние между мембраной 6 и задним электродом 3. В результате прогиба мембраны изменяются начальная емкость С, приращение емкости ΔС и относительное изменение приращения емкости . Напряжение поляризации ЕЧЭ подают на мембрану 6. Напряжение на выходе ЕЧЭ, пропорциональное приращению и напряжению поляризации, измеряют между задним электродом 3 и мембраной 6.

С этой целью в ЦАГИ был изготовлен ЕЧЭ, на поверхности которого была наклеена мембрана в натянутом состоянии. Материал мембраны из FeNi - сплава толщиной 10 мкм или из Ni - сплава толщиной 7 мкм, с обеих сторон покрытые полиамидокислотным лаком. Был использован сухой клей марки САФ на эпоксидно-каучуковой основе.

После были определены основные метрологические характеристики (около 10 шт. ЕЧЭ), т.е. коэффициент преобразования с разбросом между собой 10-30%, линейность градуировочной характеристики (не более 1,5-2,0%), в диапазоне частот от 20 Гц до 20 кГц при уровне звукового давления от 50 дБ до 140 дБ. Напряжение поляризации ЕЧЭ 200 В.

Затем ЕЧЭ с наружным диаметром мембраны 10 мм был размещен (установлен) в корпусе измерительного конденсаторного микрофона (ИКМ) фирмы Брюль и Къер. Мембрана ЕЧЭ механически и электрически были соединены с корпусом и симметричной защитной сеткой капсюля ИКМ. ИКМ в собранном состоянии был подключен к измерительной аппаратуре фирмы Брюль и Къер (Дания). На ИКМ было подано звуковое давление из разных источников (пистонфонов) 118 и 124 дБ при частотах 250 и 1000 Гц. Полученные спектральные характеристики удовлетворительно совпадают со спектральными характеристиками ИКМ Брюль и Къер.

Поверхности металлических пластин 12' и 13, на которых располагают пакет ЕЧЭ, хорошо шлифуют, параметры шероховатости: среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины Rа=1,6-2,5 мкм, класс шероховатости 6 согласно требованию ГОСТ 2789-73. Все виды резьбы выполняют согласно ГОСТ 11708-66.

Материал основания 12 и пластин 12', 13 из стали марки Ст 3 сп., широкополосный, прямоугольного сечения, толщиной 5,0-30 мм. Болт M12-6g×30.46.05. Винты AM4-6g×12.46.05, стандартные.

1. Устройство для изготовления тонкопленочных емкостных чувствительных элементов, содержащее натяжной механизм, который состоит из неподвижного держателя, двух металлических пластин, одна из них с опорными отверстиями, и винтов для крепления пленки мембраны, а также пластины, одна из термостойкой резины, другая из дюралюминия для зажатия пакета емкостного чувствительного элемента, отличающееся тем, что в нем дополнительно введены подвижный держатель с двумя винтами, пружина, фиксатор для натяжения пружины, на котором установлена горизонтальная скоба, мембрана с одной стороны соединена с неподвижным держателем, а с другой - с подвижным и скреплена винтами, причем подвижный держатель соединен с основанием посредством шпильки и горизонтальной скобы, через горизонтальную скобу проходит фиксатор, на конце которого одета пружина и который прикреплен к основанию, причем на верхней поверхности основания вырезаны четыре канавки, содержащие опорные отверстия с атмосферой.

2. Способ сборки тонкопленочных емкостных чувствительных элементов, в котором мембрану подвергают прессовке под давлением, натягивают пленку мембраны, располагают на поверхности емкостных чувствительных элементов, выбирают силу натяга для разных материалов мембраны, равную 0,3-1,0 кг/см2, затем последовательно на поверхности мембраны располагают дюралюминиевую пластину и термостойкую резиновую пластину, собранный пакет размещают между двумя металлическими пластинами и подвергают воздействию давлением (3,0-3,5)·106 Па/см2 при 160-170°С в течение 50-60 мин, причем после зажатия пакета емкостного чувствительного элемента мембрану освобождают от устройства натяжения, отличающийся тем, что на поверхности фольгированной диэлектрической пленки отмечают расположение опорных отверстий, экранов и задних электродов, покрывают мембрану с одной или с двух сторон диэлектрической пленкой, путем нанесения лака на поверхности мембраны при ступенчатой термической обработке с числом ступеней 6-9 повышают температуру до 100-320°С при продолжительности выдержки каждой ступени 5-20 мин до полного превращения лака в полиамидную пленку, в установке натяжения на держателе с помощью винтов скрепляют пленку мембраны на поверхности пакета емкостных чувствительных элементов, равномерно без перекоса и без морщин располагают натянутую пленку мембраны при силе натяга 0,5-1,0 кг/см2 для толщины мембраны от 2 до 80 мкм, не допуская перекоса в пакете, из нескольких десятков пленок кольца и «сухого» клея вырезают пакет из диэлектрической пленки и из пленок клея («сухого» клея), собранный пакет зажимают между двумя жесткими пластинами, одна из пластин с отверстиями, затем этот пакет устанавливают на программно-управляемом станке и в пакете вырезают отверстия, а путем затяжки болтов регулируют равномерную подачу давления на поверхности собранного пакета чувствительных элементов, причем для поддержания равномерного статического давления за мембраной осуществляют связь с атмосферой через четыре канавки и опорные отверстия, расположенные на основании, температуру в печи поддерживают, равную 160-180°С для клея на эпоксидно-каучуковой основе, устройство в камере располагают соответственно рабочему положению, разбирают собранный пакет, затем вырезают каждый емкостной чувствительный элемент в отдельности и монтируют в капсуле измерительного конденсаторного микрофона и на поверхности исследуемых объектов любой кривизны определяют метрологические характеристики микрофона, паспортизируют его и сертифицируют.