Электрод для использования во вторичной батарее, способ его изготовления и вторичная батарея

Иллюстрации

Показать всеИзобретение относится к электроду, используемому в качестве анода или катода для вторичной батареи. Согласно изобретению электрод находится в контакте с электролитом, содержит пару из обладающих проводимостью передней и задней поверхностей и снабжен между этими своими поверхностями слоем активного материала, содержащим частицы активного материала. Кроме того, он имеет множество мелких пор, открывающихся на эти поверхности и сообщающихся со слоем активного материала. Токоснимающий поверхностный слой предпочтительно имеет толщину 0,3-20 мкм. Слой активного материала предпочтительно формируют посредством нанесения проводящей суспензии, содержащей частицы активного материала. Токоснимающий поверхностный слой предпочтительно формируют посредством электроосаждения. Техническим результатом изобретения является создание электрода, обладающего улучшенными циклическими характеристиками. 5 н. и 21 з.п. ф-лы, 21 ил., 2 табл.

Реферат

Область техники

Настоящее изобретение относится к электроду для вторичной батареи, более конкретно - к электроду, обеспечивающему батарею, имеющую высокую эффективность съема тока, высокую выходную мощность и высокую плотность энергии, и к электроду, обеспечивающему вторичную батарею, имеющую увеличенный срок службы при циклировании в результате предотвращения выпадения активного материала. Настоящее изобретение также относится к способу изготовления такого электрода и к вторичной батарее, имеющей такой электрод.

Уровень техники

Электроды, которые использовались до настоящего времени во вторичных батареях, включают в себя те, которые получают посредством нанесения пасты активного материала, содержащей частицы сплава-аккумулятора водорода и т.п., на одну или обе стороны токосъемника, такого как металлическая фольга (далее упоминаются как электроды типа с токосъемником). Также известны электроды, полученные посредством заполнения пор металлической пены частицами активного материала под давлением, с последующим вакуумным горячим прессованием или спеканием (смотри патентный документ 1), и электроды, полученные посредством заполнения пор металлической пены частицами активного материала и осаждения на эту металлическую пену сплава никель-хром или сплава никель-цинк (смотри патентный документ 2 и патентный документ 3) (далее упоминаются вместе как электроды вспененного типа).

Как ожидается, электрод типа с токосъемником будет обеспечивать высокую выходную мощность. Однако, поскольку используемый токосъемник имеет относительно большую толщину, например, от 10 до 100 мкм,доля активного материала в электроде является, естественно, относительно низкой, что делает сложным увеличение плотности энергии. Уменьшение размера частиц активного материала для увеличения их удельной площади поверхности и тем самым для увеличения выходной мощности может создать другую проблему, заключающуюся в том, что такие частицы активного материала склонны к окислению или коррозии. Кроме того, электроды типа с токосъемником имеют тенденцию страдать выпадением активного материала во время расширения и сжатия, сопровождающих электродную реакцию. По этой причине непросто достичь увеличенного срока службы при циклировании. С другой стороны, электроды вспененного типа, как ожидается, будут иметь высокую плотность энергии, но их сложно конструировать с получением высокой выходной мощности. Электрод вспененного типа является толстым и имеет толщину, достигающую примерно 1 мм, что является неудобным при изготовлении гибкого или компактного электрода. Кроме того, непросто обеспечить достаточный контакт между частицами активного материала и токосъемником. То есть они стремятся оставаться электрически изолированными частицами активного материала, что делает трудным получение увеличенной электронной проводимости.

Был предложен отрицательный электрод (анод) литиевых вторичных батарей, который содержит, в качестве составляющих его компонентов, элемент-металл, который образует сплав с литием, и элемент-металл, который не образует сплава с литием, при этом содержание элемента-металла, который не образует сплава с литием, является более высоким в поверхностной части, которая должна вступать в контакт с раствором электролита и находится напротив положительного электрода (катода), и в той части, которая ведет к выходному контакту (смотри патентный документ 4). Эта публикация предполагает, что проводимость поддерживается посредством металла, который не образует сплава с литием, даже если в металле, который образует сплав с литием, развиваются трещины и выкрашивание из-за многократной зарядки и разрядки.

Варианты реализации, предложенные в патентном документе 4, включают в себя структуру, состоящую из токоснимающей части, изготовленной из металла, который не образует сплава с литием, и части, изготовленной из порошка, содержащего металл, который образует сплав с литием. Последняя часть (порошок) приклеивается к первой части посредством связующего. Структура может спекаться. Элемент-металл, который не образует сплава с литием, может располагаться на слое, содержащем металл, который образует сплав с литием. Слой элемента-металла, который не образует сплава с литием, формируют, например, посредством электроосаждения.

Однако анод согласно патентному документу 4 претерпевает заметную деформацию в результате невозможности в достаточной степени соответствовать изменениям объема, вызываемым расширением и сжатием активного материала при зарядке и разрядке. Когда активный материал растрескивается и крошится из-за расширения и сжатия, анод не способен эффективно предотвращать выпадение активного материала. По этой причине по-прежнему является трудным с помощью этой технологии создать анод, имеющий улучшенные характеристики при циклировании.

[Патентный документ 1] JP-A-62-20244

[Патентный документ 2] JP-A-6-140034

[Патентный документ 3] JP-A-6-231760

[Патентный документ 4] JP-A-8-50922

Сущность изобретения

Задачей настоящего изобретения является создание электрода для вторичных батарей, не имеющего проблем, связанных с современным уровнем техники, способа изготовления такого электрода и вторичной батареи, имеющей такой электрод.

Эта задача настоящего изобретения решается посредством создания электрода для вторичных батарей, который имеет первую поверхность и вторую поверхность, которые обе обладают электропроводностью и приспособлены для приведения в контакт с раствором электролита, и имеет слой активного материала, содержащий частицы активного материала, между этими первой и второй поверхностями. Электрод не имеет толстого проводника для съема тока.

Настоящее изобретение также предусматривает способ изготовления электрода для вторичных батарей, включающий в себя стадии нанесения электропроводящей суспензии, содержащей частицы активного материала, на разделительный слой несущей фольги для формирования слоя активного материала, покрытия этого слоя активного материала металлом посредством электроосаждения в электролитической ванне, содержащей этот металл, для формирования электрода, имеющего слой активного материала, и отделение электрода от несущей фольги по разделительному слою.

Настоящее изобретение также предусматривает электрод для вторичных батарей, который имеет первую поверхность и вторую поверхность, которые обе обладают электропроводностью и приспособлены для приведения в контакт с раствором электролита, и содержит слой активного материала, содержащий частицы активного материала, между первой и второй поверхностями и электропроводящую фольгу в середине по направлению его толщины. Слой активного материала присутствует на обеих сторонах этой проводящей фольги.

Настоящее изобретение также предусматривает вторичную батарею, имеющую описанный выше электрод в качестве катода или анода.

Краткое описание чертежей

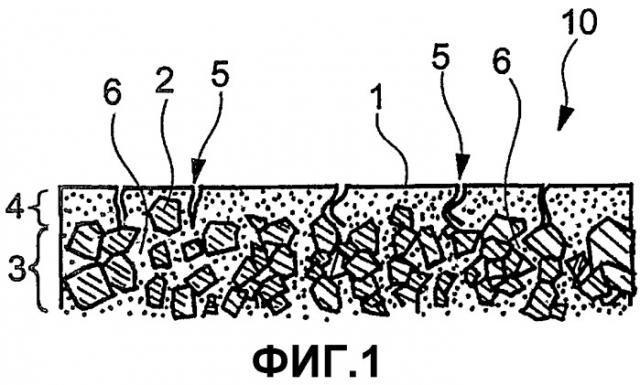

Фиг.1 представляет собой частичное схематическое увеличенное поперечное сечение электрода в соответствии с настоящим изобретением.

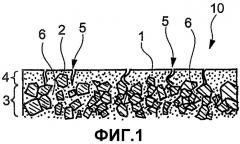

Фиг.2(a), фиг.2(b), фиг.2(c) и фиг.2(d) показывают стадии, входящие в способ изготовления электрода по фиг.1.

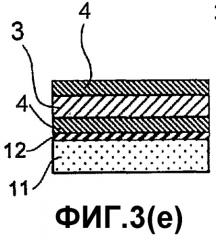

Фиг.3 (a), фиг.3(b), фиг.3(c), фиг.3(d) и фиг.3(f) иллюстрируют стадии, входящие в другой способ изготовления электрода по фиг.1.

Фиг.4 схематически иллюстрирует поверхностный слой с формируемыми микропустотами.

Фиг.5 представляет собой схематическое увеличенное поперечное сечение другого электрода в соответствии с настоящим изобретением.

Фиг.6 представляет собой схематическое увеличенное поперечное сечение модификации электрода, показанного на фиг.5.

Фиг.7(a), фиг.7(b) и фиг.7(c) показывают стадии, входящие в способ изготовления электрода по фиг.6.

Фиг.8 представляет собой электронную микрофотографию участка среза анода, полученного в примере 2.

Фиг.9 представляет собой электронную микрофотографию поверхности (токоснимающего поверхностного слоя) анода, полученного в примере 2, который находился в контакте с несущей фольгой.

Фиг.10 представляет собой электронную микрофотографию участка среза анода, полученного в примере 3.

Фиг.11 представляет собой электронную микрофотографию участка среза анода, полученного в примере 4.

Подробное описание изобретения

Электрод по настоящему изобретению будет описываться на основе предпочтительных вариантов его реализации со ссылками на прилагаемые чертежи. На фиг.1 показано увеличенное частичное схематическое поперечное сечение электрода 10 согласно первому варианту реализации настоящего изобретения. Хотя иллюстрируется только одна сторона электрода, другая сторона имеет почти такую же структуру, как показано на фиг.1.

Электрод 10 согласно первому варианту реализации имеет первую поверхность 1 (показана) и вторую поверхность (не показана), причем обе они приспособлены для приведения в контакт с раствором электролита. Электрод 10 имеет слой 3 активного материала, содержащий частицы 2 активного материала, между этими двумя поверхностями. Каждая сторона слоя 3 активного материала сплошным образом ("непрерывно") покрыта токоснимающим поверхностным слоем 4 (показан только один из поверхностных слоев 4). Поверхностные слои 4 на обеих сторонах включают в себя соответственно первую поверхность 1 и вторую поверхность. Как понятно из фиг.1, электрод 10 не имеет толстого проводника для съема тока, который называют токосъемником, такого как металлическая фольга или металл с развитой поверхностью.

Функцию съема тока в электроде 10 осуществляют токоснимающие поверхностные слои 4. Эти поверхностные слои 4 также служат для предотвращения выпадения ("осыпания") активного материала из слоя 3 активного материала, которое связано с расширением и сжатием, сопровождающими зарядку и разрядку. Каждый поверхностный слой 4 выполнен из металла, который функционирует в качестве токосъемника вторичных батарей и не имеет или имеет только небольшую химическую активность при зарядке и разрядке. Соответствующий металл выбирается в соответствии с типом батареи и видом активного материала. Такой выбор находится в пределах обычных знаний специалистов в данной области техники, и поэтому не стоит здесь входить в детали. Примерами пригодных для использования металлов являются Cu, Ni, Fe, Co и их сплавы. Для улучшения антикоррозийных свойств может добавляться Cr. Оба эти поверхностных слоя могут быть одинаковыми или различными по материалу.

Когда электрод 10 представляет собой анод для неводных вторичных батарей, таких как литий-ионные вторичные батареи, поверхностные слои предпочтительно выполнены из элемента, имеющего низкую способность к образованию соединения с литием. Примеры таких элементов приводятся выше. Среди них пригодными являются Cu, Ni и их сплавы. Сплав Ni-W является особенно предпочтительным для создания поверхностных слоев 4 с высокой прочностью. Используемое здесь выражение "низкая способность к образованию соединения с литием" означает отсутствие способности к образованию интерметаллического соединения или твердого раствора с литием, или, если таковая имеется, эта способность является такой, что полученное в результате соединение лития содержит только следовое количество лития или является очень лабильным.

Каждый из поверхностных слоев 4 предпочтительно является более тонким, чем толстый проводник, используемый в качестве токосъемника в обычных электродах, при условии, что обеспечивается минимальная толщина, требуемая для по существу сплошного покрытия слоя 3 активного материала и, тем самым, предотвращающая выпадение частиц 2 активного материала. Более конкретно, толщина поверхностного слоя 4 предпочтительно является столь малой, как примерно 0,3-20 мкм, более предпочтительно - примерно 0,3-10 мкм, особенно предпочтительно - примерно 0,5-5 мкм. При такой толщине поверхностных слоев 4 и без толстого проводника для съема тока электрод имеет относительно повышенную долю активного материала и при этом демонстрирует увеличение плотности энергии на единицу объема и единицу массы. Обычные электроды имеют предел в повышении плотности энергии из-за относительно большой доли в них толстого токоснимающего проводника. Поверхностные слои 4, имеющие толщину в пределах указанного диапазона, предпочтительно формируют посредством электроосаждения (нанесения гальванического покрытия). Эти два поверхностных слоя 4 могут быть одинаковыми или различными по толщине.

Как уже упоминалось, оба поверхностных слоя 4 включают в себя соответственно первую поверхность 1 и вторую поверхность. Первая поверхность 1 и вторая поверхность предназначены для нахождения в контакте с раствором электролита, когда электрод 10 устанавливают в батарею при сборке. С другой стороны, толстый токоснимающий проводник, используемый в обычном электроде, не имеет поверхности в контакте с раствором электролита в том случае, когда он имеет слой активного материала по обе стороны, или имеет только одну поверхность в контакте с раствором электролита в том случае, когда он имеет слой активного материала на одной своей стороне. Другими словами, в отсутствие толстого токоснимающего проводника поверхностные слои 4, то есть самые внешние слои электрода 10, участвуют в прохождении раствора электролита, а также выполняют функцию съема тока, объединенную с функцией предотвращения выпадения активного материала.

Поскольку поверхностные слои 4, имеющие первую поверхность 1 и вторую поверхность соответственно, оба выполняют функцию съема тока, то имеется преимущество, заключающееся в том, что батарея может быть сконструирована имеющей проволочный вывод, соединенный с любым поверхностным слоем 4 по желанию.

Как иллюстрируется на фиг.1, электрод 10 имеет большое количество микропустот 5, открытых на по меньшей мере одной поверхности из первой поверхности 1 и второй поверхности и ведущих к слою 3 активного материала. Микропустоты 5 формируются в по меньшей мере одном из токоснимающих поверхностных слоев 4 простирающимися в направлении по толщине поверхностного слоя 4. Микропустоты 5 дают возможность раствору электролита в достаточной мере проходить в слой 3 активного материала и в достаточной мере взаимодействовать с частицами 2 активного материала. В поперечном сечении поверхностного слоя 4 микропустоты 5 имеют ширину примерно 0,1-100 мкм. Для обеспечения предотвращения выпадения активного материала ширина микропустот 5 предпочтительно составляет примерно 0,1-10 мкм. Микропустоты 5 являются настолько мелкими и при этом достаточно широкими для того, чтобы сделать возможным проникновение раствора электролита. В частности, раствор неводного электролита, который имеет меньшее поверхностное натяжение, чем водный раствор, способен проникать через эти микропустоты 5 с малой шириной. Такие микропустоты 5 предпочтительно формируются одновременно с формированием поверхностного слоя 4 посредством электроосаждения.

Микропустоты 5, открытые на первой поверхности 1 и/или второй поверхности, предпочтительно имеют среднюю площадь живого сечения примерно 0,1-100 мкм2, более предпочтительно - примерно 1-10 мкм2, если смотреть сверху под электронным микроскопом. Средняя площадь живого сечения в этих пределах обеспечивает достаточное проникновение раствора электролита, в то же время эффективно предотвращая выпадение частиц 2 активного материала. Эти пределы также увеличивают зарядную/разрядную емкость с начальной стадии циклов зарядки/разрядки. Для обеспечения предотвращения выпадения частиц 2 активного материала является предпочтительным, чтобы средняя площадь живого сечения составляла 5-70%, в частности - 10-40%, от максимальной площади поперечного сечения частиц 2 активного материала.

Отношение общей площади живого сечения микропустот 5 на первой поверхности 1 или второй поверхности к площади поля зрения микроскопа, называемое отношением живого сечения к площади, предпочтительно составляет 2-20%, более предпочтительно - 5-10%, по тем же причинам, что и для средней площади живого сечения микропустот 5. По тем же причинам, когда первая поверхность 1 или вторая поверхность, имеющие микропустоты 5, у которых средняя площадь живого сечения попадает в указанные предпочтительные пределы, наблюдается сверху под электронным микроскопом, является предпочтительным, чтобы эта поверхность имела 1-20000, более предпочтительно - 100-2000 микропустот 5 на каждый квадратный см поля. Количество микропустот 5 упоминается как распределение микропустот.

Поскольку реакция на электроде 10 осуществляется, прежде всего, на стороне, обращенной к противоэлектроду, микропустоты 5 не должны присутствовать в обоих поверхностных слоях 4. Тем не менее, реальные батареи часто имеют сепаратор и противоэлектрод по обе стороны от рабочего электрода. При такой конфигурации батареи желательно, чтобы оба поверхностных слоя 4 имели микропустоты 5. Когда электрод 10, имеющий микропустоты 5 только на одной своей стороне, используется в батарее такой конфигурации, для получения такого же эффекта, как и в электроде 10, имеющем микропустоты 5 на обеих своих сторонах, используется набор из двух электродов 10, соединенных с их не имеющими пустот поверхностными слоями, обращенными друг к другу.

Слой 3 активного материала, расположенный между первой поверхностью 1 и второй поверхностью, содержит частицы активного материала 2. Активный материал, который может использоваться в данном варианте реализации, в широком смысле включает в себя материалы, которые пригодны для использования в катодах и анодах вторичных батарей. Конкретные примеры пригодных для использования активных материалов будут приведены позднее. Заключенные между парой поверхностных слоев 4 частицы 2 активного материала являются эффективно защищенными от выпадения из слоя 3 активного материала из-за расширения и сжатия, связанных с циклами зарядки/разрядки. Находясь в контакте с раствором электролита через микропустоты 5, частицы 2 активного материала не ограничиваются в их взаимодействии с раствором электролита.

Максимальный размер частиц 2 активного материала предпочтительно не превышает 100 мкм, а более предпочтительно он составляет 70 мкм или менее. Медианный размер (D50) частиц 2 активного материала предпочтительно составляет 1-50 мкм, более предпочтительно - 1-20 мкм. Частицы 2, у которых максимальный размер превосходит 100 мкм, склонны к выпадению, с уменьшением срока службы электрода. Хотя более мелкие частицы лучше, практически нижний предел размера частиц будет составлять примерно 0,01 мкм. В настоящем изобретении не имеет значения, насколько малыми могут быть частицы 2 активного материала, поскольку они очень мало подвержены окислению или коррозии. По этой причине, даже если в качестве активного материала используется сплав-аккумулятор водорода, который является восприимчивым к окислению и т.п., можно уменьшать размеры частиц активного материала с тем, чтобы достичь увеличения выходной мощности. Более конкретно - настоящее изобретение делает возможным использование сплава-аккумулятора водорода с размером его частиц, уменьшенным до уровня в примерно 5 мкм, в то время как сплав-аккумулятор водорода, используемый в обычных электродах, должен иметь размер частиц примерно 20 мкм. Размер частиц 2 может быть измерен посредством метода лазерной дифракции-рассеяния или наблюдения под электронным микроскопом.

Слишком малая доля активного материала в каком-либо электроде приводит к недостаточной плотности энергии, а слишком большая доля имеет тенденцию вызывать выпадение активного материала. Принимая во внимание эти тенденции, доля активного материала в предложенном электроде предпочтительно составляет 10-90%, более предпочтительно - 20-80%, а особенно предпочтительно - 40-80% по массе.

Толщина слоя 3 активного материала является объектом регулировки в соответствии с долей активного материала в электроде и размером частиц активного материала. В первом варианте реализации эта толщина составляет, но не ограничивается этим, примерно 1-200 мкм, предпочтительно - 10-100 мкм. Слой 3 активного материала предпочтительно формируется посредством нанесения электропроводящей суспензии, содержащей частицы 2 активного материала, как описывается ниже.

Принимая во внимание прочность электрода и плотность энергии, общая толщина электрода, включая поверхностные слои 4 и слой 3 активного материала, предпочтительно составляет примерно 1-500 мкм, более предпочтительно - примерно 1-250 мкм, особенно предпочтительно - примерно 10-150 мкм.

Пространства в промежутках между частицами 2 активного материала в слое 3 активного материала предпочтительно заполняются электропроводящим материалом. Этот проводящий материал предпочтительно заполняет все направление по толщине слоя 3 активного материала, так что частицы активного материала находятся в этом проводящем материале. То есть является предпочтительным, чтобы частицы 2 активного материала практически не выступали на поверхностях электрода 10, а находились в глубине поверхностных слоев 4. Таким образом, слой 3 активного материала демонстрирует более прочную адгезию с поверхностным слоем 4, и выпадение активного материала предотвращается более эффективно. Электронная проводимость между поверхностным слоем 4 и активным материалом обеспечивается проводящим материалом, заполняющим пространства между частицами слоя 3 активного материала. Таким образом, эффективно предотвращается образование электрически изолированных частиц активного материала даже в глубинной части слоя 3 активного материала. В результате функция съема тока сохраняется, ухудшение функционирования электрода подавляется, а срок службы электрода увеличивается. Эти эффекты дают преимущества, в частности, при использовании в качестве активного материала полупроводникового материала с плохой электронной проводимостью, такого как материал кремний. Как можно легко понять из изложенного выше, электрод согласно первому варианту реализации существенно отличается по структуре от обычных электродов вспененного типа, полученных посредством нанесения покрытия с помощью электроосаждения на обе стороны металлической пены с поддерживаемыми в ней частицами активного материала, такими как описанные в патентном документе 2 и патентном документе 3 выше.

Проводящий материал, которым заполнен слой 3 активного материала, может выбираться из материалов, которые пригодны для получения поверхностных слоев 4. Металлические материалы являются предпочтительными. Проводящий материал может отличаться от материала поверхностных слоев 4 или быть таким же. То есть (a) все материалы, составляющие два поверхностных слоя 4 и проводящий материал слоя 3 активного материала, могут быть одинаковыми; или (b) материал по меньшей мере одного из поверхностных слоев 4 может отличаться от проводящего материала слоя 3 активного материала. В случае (a) описанный далее способ изготовления электрода 10 осуществляется посредством более простых процедур. Кроме того, в случае (c) материал каждого из поверхностных слоев может отличаться от проводящего материала, которым заполнен слой активного материала.

В случае (b) поверхностные слои 4 могут быть одинаковыми или различными по материалу. То есть (b-1) оба поверхностных слоя 4 могут быть из одинакового материала, который отличается от проводящего материала, которым заполнен слой 3 активного материала, или (b-2) все материалы, составляющие поверхностные слои 2, и проводящий материал, которым заполнен слой 3 активного материала, могут отличаться друг от друга. Когда электрод согласно первому варианту реализации представляет собой анод для неводных вторичных батарей, таких как литий-ионная вторичная батарея, проводящий материал, которым заполнен слой 3 активного материала, предпочтительно представляет собой материал, имеющий низкую способность к образованию соединения с литием, более предпочтительно - металлический материал, такой как Cu, Ni, Fe, Co или их сплав.

Является предпочтительным, чтобы проводящий материал заполнял все направление по толщине слоя 3 активного материала и соединял оба поверхностных слоя 4, тем самым два поверхностных слоя 4 электрически соединяются посредством проводящего материала с обеспечением электрода с увеличенной электронной проводимостью. В этом случае электрод 10 служит для функции съема тока целиком. Тот факт, что материал, составляющий токоснимающие поверхностные слои 4, проникает по всему направлению по толщине слоя активного материала, соединяя два поверхностных слоя, может подтверждаться посредством получения изображения пространственной структуры материала с помощью электронного микроскопа. Предпочтительный способ заполнения проводящим материалом слоя активного материала будет описан позднее.

Является предпочтительным, чтобы проводящий материал, который заполняет слой 3 активного материала, не полностью заполнял пространства в промежутках между частицами 2 активного материала, но оставлял вакантные пространства 6. Необходимо отметить, что вакантные пространства 6 отличаются от микропустот 5, формируемых в токоснимающем поверхностном слое 4. Вакантные пространства 6 служат для релаксации напряжений, вызываемых расширением и сжатием активного материала, сопровождающими зарядку и разрядку. В этой связи доля вакантных пространств 6 в слое 3 активного материала предпочтительно составляет примерно 1-30% по объему, более предпочтительно - примерно 3-9% по объему. Доля вакантных пространств 6 может определяться посредством наблюдения пространственной структуры с помощью электронного микроскопа. Когда слой 3 активного материала формируется посредством нанесения электропроводящей суспензии, содержащей частицы 2 активного материала, с последующей сушкой, как описано ниже, вакантные пространства 6 формируются в слое 3 активного материала обязательно. Соответственно, объемная доля вакантных пространств 6 может контролироваться в указанных пределах посредством соответствующего выбора размера частиц 2 активного материала, состава проводящей суспензии и условий нанесения. Объемная доля вакантных пространств 6 может также регулироваться посредством прессования высушенного слоя 3 активного материала при соответствующих условиях.

Используемый активный материал варьируется в зависимости от того, используется ли электрод 10 в качестве катода или анода. Для применения в качестве катода активный материал включает в себя гидроксид никеля и гидроксид кобальта. Пригодные для применения в качестве анода активные материалы включают в себя различные сплавы-аккумуляторы водорода, кадмий и оксид кадмия. Для применения в качестве анода неводных вторичных батарей, таких как литий-ионные вторичные батареи, могут использоваться элементы, имеющие высокую способность к образованию соединения с литием. Такие элементы включают в себя кремний, олово, алюминий и германий.

Как подчеркивалось неоднократно, структура электрода 10 успешно предотвращает выпадение активного материала, связанное с расширением и сжатием при зарядке и разрядке. Учитывая этот эффект, электрод 10 является пригодным для применения во вторичных батареях, многократно подвергающихся циклам зарядки и разрядки, в частности - в никель-водородных (никелевых металл-гидридных, NiMH) вторичных батареях, в которых активный материал претерпевает заметное расширение и сжатие. Электрод 10 является особенно пригодным в качестве анода никель-водородных вторичных батарей, поскольку активный материал анода представляет собой сплав-аккумулятор водорода, который претерпевает большое расширение и сжатие в результате поглощения и десорбции водорода. Анод никель-водородных вторичных батарей с использованием сплава-аккумулятора водорода в качестве активного материала обеспечивает высокую выходную мощность и демонстрирует превосходную долговечность и высокую надежность, и по этой причине никель-водородные вторичные батареи удобно использовать в гибридных электрических транспортных средствах (HEV, от англ. "hybrid electric vehicles") и мощных инструментах.

Любые известные сплавы-аккумуляторы водорода, которые использовались в качестве активного материала анода в никель-водородных вторичных батареях, могут использоваться в настоящем изобретении. Пригодные для использования сплавы-аккумуляторы водорода включают в себя сплавы AB5, имеющие кристаллическую структуру типа CaCu5, и сплавы AB2 фазы Лавеса, например ZrV0,4Ni1,5. Сплавы AB и сплавы A2B, например Mg2Ni, также являются пригодными для использования. Примерами являются LaNi5, MmNi5 (где Mm обозначает миш-металл) и многокомпонентные сплавы, имеющие структуру MmNi5, с частью Ni, замещенной по меньшей мере Al, Co и Mn и, необязательно, другим(и) элементом(ами), выбранным(и) из Ti, Cu, Zn, Zr, Cr и B. Среди прочего, предпочтительными являются сплавы-аккумуляторы водорода с низким содержанием Co, представленные формулой: MmNiaMnbAlcCod (где Mm обозначает миш-металл; 4,0≤a≤4,7; 0,3≤b≤0,65; 0,2≤c≤0,5; 0≤d≤0,35; 5,2≤a+b+c+d≤5,5). Сплавы этого типа предпочтительно имеют в кристаллической решетке структуры CaCu5 длину а-оси 499 пм или более и дину с-оси 405 пм или более.

Электрод 10 согласно первому варианту реализации также является пригодным для применения в неводных вторичных батареях, таких как литий-ионные вторичные батареи. Подобно аноду никель-водородных вторичных батарей, в аноде неводных вторичных батарей используется активный материал, демонстрирующий большое расширение и сжатие при зарядках и разрядках.

Предпочтительный способ изготовления электрода согласно первому варианту реализации описывается со ссылкой на фиг.2. Прежде всего приготавливают несущую фольгу 11, как показано на фиг.2(a). Несущая фольга 11 не ограничивается по материалу, но предпочтительно является электропроводящей. Хотя несущая фольга 11, которая является проводящей, не должна представлять собой металл, несущая фольга 11, которая выполнена из металла, дает то преимущество, что использованная фольга может плавиться и снова перерабатываться в фольгу. С точки зрения простоты переработки, материал несущей фольги 11 предпочтительно является таким же, как и у поверхностного слоя 4, формируемого посредством электроосаждения. Выполняя функцию подложки для изготовления электрода 10, несущая фольга 11 предпочтительно имеет такую прочность, чтобы не морщиться или не перекручиваться во время изготовления электрода. С этой точки зрения несущая фольга 11 предпочтительно имеет толщину примерно 10-50 мкм. Поскольку главная роль несущей фольги 11 заключается в том, чтобы служить в качестве подложки, производство электрода 10 не всегда требует использования несущей фольги, когда поверхностный слой 4 является достаточно прочным.

Несущая фольга может быть получена, например, посредством электролиза или прокатки. Прокатка дает несущую фольгу с малой шероховатостью поверхности. Такая несущая фольга с малой шероховатостью поверхности характеризуется тем преимуществом, что разделительный слой 11a (описываемый далее) не является необходимым. С другой стороны, когда несущая фольга 11 изготавливается посредством электролиза, операции от изготовления несущей фольги 11 до изготовления электрода 10 могут осуществляться на одной и той же производственной линии. Изготовление несущей фольги 11 в том же процессе является преимущественным для стабильного изготовления электрода 10 и уменьшения производственных расходов. Электролитическую фольгу 11 получают посредством электролиза в электролитической ванне, содержащей ионы металла (например, ионы меди или никеля), с использованием вращающегося барабана в качестве катода для осаждения этого металла на барабане. Осажденный металл снимают с барабана, получая несущую фольгу 11.

Когда несущая фольга 11 имеет малую шероховатость поверхности, слой 3 активного материала может формироваться непосредственно на несущей фольге 11. В ином случае несущая фольга может снабжаться разделительным слоем 11a, который показан на фиг.2(a), на котором формируется слой 3 активного материала. Разделительный слой 11a не только облегчает снятие (отслаивание), но и придает несущей фольге 11 антикоррозийные свойства. Независимо от того, формируется ли разделительный слой 11a или нет, несущая фольга 11 предпочтительно имеет шероховатость поверхности Ra 0,01-3 мкм, более предпочтительно - 0,01-1 мкм, особенно предпочтительно - 0,01-0,2 мкм. При столь малой шероховатости поверхности электрод, создаваемый непосредственно на несущей фольге 11, может успешно отделяться от нее, или же на ней может формироваться разделительный слой 11a с однородной толщиной. В тех случаях, когда предусматривается разделительный слой 11a, шероховатость поверхности Ra несущей фольги 11 может, в некоторых случаях, превосходить указанные пределы, не вызывая никаких проблем; шероховатость поверхности несущей фольги 11 может уменьшаться с помощью разделительного слоя 11a.

Разделительный слой 11a предпочтительно формируют, например, посредством электроосаждения хрома, никеля или свинца или хроматирования. Причина для этого предпочтения заключается в том, что разделительный слой 11a, сформированный таким образом, образует слой оксидного или солевого покрытия, который выполняет функцию уменьшения адгезии между несущей фольгой 11 и слоем, полученным посредством электроосаждения (описанного далее), чтобы тем самым улучшить разделяемость. Также эффективными в качестве агента для улучшения разделяемости являются органические соединения. Особенно предпочтительными являются азотсодержащие соединения или серусодержащие соединения. Азотсодержащие соединения предпочтительно включают в себя соединения триазола, такие как бензотриазол (BTA), карбоксибензотриазол (CBTA), толилтриазол (TTA), N',N'-бис(бензотриазолилметил)мочевина (BTD-U) и 3-амино-1H-1,2,4-триазол (ATA). Серусодержащие соединения включают в себя меркаптобензотиазол (MBT), тиоциануровуюкислоту (TCA) и 2-бензимидазолтиол (BIT). Эти органические соединения растворяют в спирте, воде, кислотном растворителе, щелочном растворителе и т.п. и раствор наносят на несущую фольгу 11 посредством любой технологии нанесения покрытия, включая погружение. Концентрация раствора, например CBTA, предпочтительно составляет 2-5 г/л. Для успешного отделения толщина разделительного слоя 11a предпочтительно составляет 0,05-3 мкм. Разделительный слой 11a, формируемый на несущей фольге 11, предпочтительно имеет шероховатость поверхности Ra 0,01-3 мкм, более предпочтительно - 0,01-1 мкм, особенно предпочтительно - 0,01-0,2 мкм, подобно несущей фольге 11, на которой непосредственно должен формироваться слой 3 активного материала.

Несущая фольга 11, полученная посредством электролиза, имеет, согласно природе способа, гладкую глянцевую поверхность на одной ее стороне, которая обращена к вращающемуся барабану, и шероховатую, матовую поверхность на другой стороне, то есть на стороне, где осаждается металл. Другими словами, две стороны электролитической фольги 11 отличаются по шероховатости поверхности. Разделительный слой 11a, если необходимо, может формироваться либо на глянцевой поверхности, либо на матовой поверхности. Формирование разделительного слоя 11a на глянцевой поверхности с меньшей шероховатостью поверхности является предпочтительным для разделяемости. Когда разделительный слой 11a формируется на матовой поверхности, рекомендуется использование электролитической фольги, сформированной в присутствии добавки к электролитической ванне, такой как добавка, описанная в патенте Японии JP-A-9-143785, или травление матовой поверхности перед формированием разделительного слоя 11a, или прокатка матовой поверхности с тем, чтобы тем самым уменьшить шероховатость поверхности.

На следующей стадии разделительный слой 11 покрывают суспензией, содержащей частицы активного материала, с формированием слоя 3 активного материала, как изображено на фиг.2(b). В тех случая, когда нет разделительного слоя 11a, слой 3 активного материала формируется непосредственно на несущей фольге 11. Суспензия содержит связующее, разбавляющий растворитель и т.п., в дополнение к частицам активного материала. Пригодные для ис