Способ нагрева пищевого продукта перед его употреблением

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ нагрева пищевого продукта перед его употреблением, при котором инициируют экзотермическую химическую реакцию путем подачи реагента в жидком состоянии в реагент в твердом состоянии. В процессе протекания экзотермической химической реакции воздействуют образующейся в результате этой реакции нагретой парогазовой смесью на стенки вместилища с нагреваемым пищевым продуктом. Распределенную по поверхности реагента в твердом состоянии подачу реагента в жидком состоянии осуществляют через дозатор с гидравлическим сопротивлением. Таким образом обеспечивается возможность управления как длительностью экзотермической химической реакции, так и ее временной теплопроизводительностью в зависимости от количества нагреваемого пищевого продукта. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к пищевой промышленности, а более конкретно к способам использования тепловой энергии, выделившейся в результате экзотермической химической реакции для нагрева пищевых продуктов перед их употреблением.

Из достигнутого уровня техники известен способ нагрева пищевого продукта перед его употреблением, при котором инициируют экзотермическую химическую реакцию путем одновременной подачи всего реагента в жидком состоянии на реагент в твердом состоянии, а в процессе протекания экзотермической химической реакции воздействуют образующейся в результате этой реакции нагретой парогазовой смесью либо на сам пищевой продукт (см. патент EP - B1 - №412159, 1994), либо на стенки вместилища с пищевым продуктом (см. заявку FR - A1 - №2536979, 1984).

При одновременной подаче всего реагента в жидком состоянии на реагент в твердом состоянии не обеспечивается необходимое для полного использования реагентов их перемешивание. В результате отсутствия перемешивания реагентов существенная доля реагента в жидком состоянии, не успев прореагировать с реагентом в твердом состоянии и поглотив часть тепловой энергии, выделившейся в результате бурно протекающей экзотермической реакции, нагреется до температуры парообразования, а затем, перейдя в газообразное состояние, не будет в дальнейшем участвовать в реакционном процессе получения тепловой энергии. Это приводит, во-первых, к неполному использованию реагента в твердом состоянии, а во-вторых, к сокращению длительности экзотермической химической реакции. Далее, принимая во внимание, что нагрев пищевого продукта в известном способе осуществляется в результате протекания достаточно инерционных процессов передачи тепла, а именно теплоотдачи и теплопроводности, то из-за ограниченности времени протекания экзотермической химической реакции известный способ может быть использован для нагрева только небольших количеств пищевого продукта.

Известен также способ нагрева пищевого продукта перед его употреблением, взятый в качестве прототипа, при котором инициируют экзотермическую химическую реакцию путем подачи в реагент в твердом состоянии порции реагента в жидком состоянии, при этом оставшееся количество реагента в жидком состоянии подают в реагент в твердом состоянии при достижении температуры реакции заданного значения, а в процессе протекания экзотермической химической реакции воздействуют образующейся в результате этой реакции нагретой парогазовой смесью на стенки вместилища с пищевым продуктом (см. заявку FR - A1 - №2602134, 1988). В этом способе за счет двухпорционной подачи реагента в жидком состоянии в реагент в твердом состоянии обеспечивается увеличение длительности протекания экзотермической химической реакции, а также более полное использование реагентов.

Недостаток прототипа заключается в том, что он не обеспечивает возможности управления как длительностью экзотермической химической реакции, так и временной зависимостью ее теплопроизводительности.

Настоящее изобретение направлено на решение технической задачи по обеспечению управления подачей реагента в жидком состоянии на реагент в твердом состоянии в процессе протекания экзотермической химической реакции. Достигаемый при этом технический результат заключается в возможности управления как длительностью экзотермической химической реакции, так и ее временной теплопроизводительностью в зависимости от количества нагреваемого пищевого продукта при одновременном обеспечении полного использования реагента в твердом состоянии. Поставленная задача решена тем, что в способе нагрева пищевого продукта перед его употреблением, при котором инициируют экзотермическую химическую реакцию путем подачи реагента в жидком состоянии в реагент в твердом состоянии, а в процессе протекания экзотермической химической реакции воздействуют образующейся в результате этой реакции нагретой парогазовой смесью на стенки вместилища с нагреваемым пищевым продуктом, согласно изобретению, осуществляют распределенную по поверхности реагента в твердом состоянии подачу реагента в жидком состоянии через дозатор с гидравлическим сопротивлением.

Кроме того, поставленная задача решена тем, что:

- образующуюся в результате экзотермической химической реакции нагретую парогазовую смесь сначала подвергают фильтрации от дисперсных частиц, а затем воздействуют ею на стенки вместилища с нагреваемым пищевым продуктом;

- осуществляют гравитационную подачу реагента в жидком состоянии;

- осуществляют принудительную подачу реагента в жидком состоянии;

- осуществляют непрерывную подачу реагента в жидком состоянии с помощью снабженной пневмотолкателем и частично заполненной реагентом в жидком состоянии камеры, выход которой гидревлически соединяют с дозатором, при этом в качестве пневмотолкателя используют поршень или вялую мембрану, герметично отделяющие реагент в жидком состоянии от реакционного отсека пневмотолкателя, а принудительную подачу реагента в жидком состоянии осуществляют путем активации в реакционном отсеке пневмотолкателя химической реакции, обеспечивающей газопроизводительность, достаточную для полного опорожнения отсека от находящегося в нем реагента в жидком состоянии;

- активацию в реакционном отсеке пневмотолкателя химической реакции осуществляют путем смешивания соды и лимонной кислоты с водой при следующем соотношении упомянутых выше компонент, вес. частях 2:2:1;

- подачу реагента в жидком состоянии осуществляют с помощью группы камер, каждую из которых заполняют реагентом в жидком состоянии и соединяют ее выход с дозатором, а принудительную порционную подачу реагента в жидком состоянии осуществляют путем последовательного опорожнения каждой камеры с помощью соответствующего ей поршневого пневмопривода.

Преимущество предложенного способа нагрева пищевого продукта перед его употреблением по сравнению с прототипом заключается в том, что распределенная по поверхности реагента в твердом состоянии подача реагента в жидком состоянии через дозатор с гидравлическим сопротивлением (в виде шайбы, пакета шайб или втулки) обеспечивает одновременное инициирование экзотермической химической реакции в различных зонах пространственно распределенного по реакционной камере реагента в твердом состоянии, а следовательно, лучшее перемешивание реагентов, а также соответствующую выбранному расходу реагента в жидком состоянии теплопроизводительность и длительность протекания экзотермической химической реакции.

Фильтрация нагретой парогазовой смеси от дисперсных частиц (твердых, жидких, продуктов реакции) позволяет избежать загрязнения упаковки с нагреваемым пищевым продуктом, а следовательно, создает удобство для пользователя.

Использование гравитационной подачи реагента в жидком состоянии позволяет упростить техническую реализацию предложенного способа. Использование же принудительной подачи как непрерывной, так и порционной (прерывистой) позволяет не только изменять в широких пределах скорость подачи реагента в жидком состоянии, а также обеспечить ступенчатое изменение ее в процессе протекания экзотермической химической реакции. Остальные преимущества предложенного способа нагрева пищевого продукта перед его употреблением станут ясными из дальнейшего описания.

В дальнейшем изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения ожидаемого технического результата приведенной выше совокупностью существенных признаков.

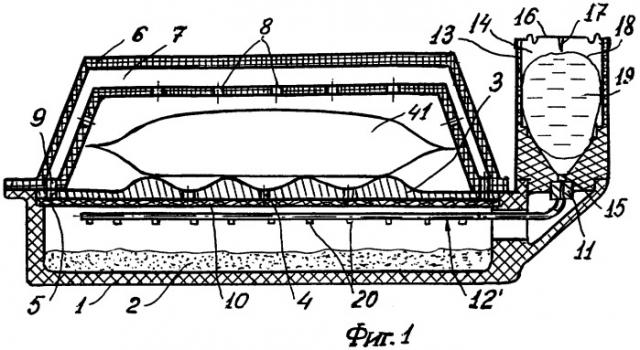

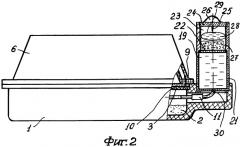

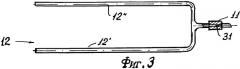

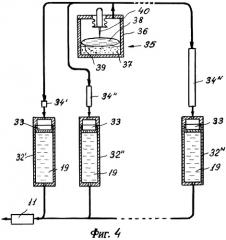

На фиг.1 схематично изображено устройство для осуществления предложенного способа нагрева пищевого продукта перед его употреблением с гравитационной подачей реагента в жидком состоянии, продольный разрез; на фиг.2 - то же устройство, но с непрерывной принудительной подачей реагента в жидком состоянии, частичный разрез; на фиг.3 - трубчатая система для распределенной по поверхности реагента в твердом состоянии подачи реагента в жидком состоянии; на фиг.4 - система для порционной принудительной подачи реагента в жидком состоянии.

Устройство для осуществления предложенного способа нагрева пищевого продукта перед его употреблением (в простейшем варианте) содержит (фиг.1, 2) емкость 1 с реагентом 2 в твердом состоянии, основание 3 с отверстиями 4 первой группы и отверстиями 5 второй группы, крышку 6 с полостью 7, отверстиями 8 первой группы и отверстиями 9 второй группы, фильтрующий элемент 10, дозатор 11 с гидравлическим сопротивлением, трубчатую систему 12 для подачи реагента в жидком состоянии на поверхность реагента в твердом состоянии и модуль реагента в жидком состоянии. В случае гравитационной подачи реагента в жидком состоянии модуль реагента в жидком состоянии выполнен (фиг.1) в виде корпуса 13 с полостью 14, которая в нижней части имеет воронкообразную форму и отверстие 15. Сверху корпус 13 снабжен крышкой 16, прогибающейся внутрь под действием внешней нагрузки (силового воздействия, создаваемого пользователем) и снабженной обращенным внутрь полости 14 прокалывающим элементом 17. В полости 14 размещена замкнутая емкость 18, заполненная реагентом 19 в жидком состоянии. Замкнутая емкость 18 выполнена из способного к прокалыванию пленочного полимерного материала, например полиэтилена, резины. Вход дозатора 11 гидравлически связан с отверстием 15, а выход дозатора 11 соединен с трубчатой системой 12 (фиг.8), имеющей, например, "вилочную" форму в плане. Каждая трубка 12' и 12'' трубчатой системы выполнена с сопловыми насадками 20 или отверстиями (с цилиндрическими или коническими стенками), обращенными к реагенту 2 в твердом состоянии.

В случае использования принудительной подачи реагента 19 в жидком состоянии модуль реагента в жидком состоянии выполнен (фиг.2) в виде камеры 21, частично заполненной реагентом 19 в жидком состоянии и снабженной пневмотолкателем. Пневмотолкатель выполнен, например, в виде поршня 22, который герметично отделяет нижний (подпоршневой) отсек камеры 21, который заполнен реагентом 19 в жидком состоянии от реакционного отсека 23 (надпоршневого) пневмотолкателя с, например, ввинчивающейся крышкой 24, снабженной обращенным внутрь реакционного отсека 23 прокалывающим элементом 25. Для удобства пользования крышка 24 снабжена державкой 26. Вместо поршня 22 может быть использована "вялая" мембрана, как в гидравлических аккумуляторах (см. Автоматизация производства и промышленная электроника, М., изд. "Сов. энциклопедия", т.1, с.259, 1962 [1]). В реакционном отсеке 23 размещены компоненты 27 в твердом состоянии, предпочтительно сода (Na2CO3·10Н2О) и лимонная кислота С3H4(ОН)(СО2H)3+H2O, и компонент 28 в жидком состоянии - вода, при соотношении упомянутых выше компонент 2:2:1. Компонент 28 размещен в замкнутой емкости 29 из способного к прокалыванию материала аналогично тому, как выполнена емкость 18. Количество компонент 27 и 26, размещаемых в реакционном отсеке 23, выбирают, исходя из конкретной газопроизводительности используемой той или иной химической реакции, поскольку количество генерируемого газа или газовой смеси должно быть достаточным для полного опорожнения нижнего отсека камеры 21 от реагента 19 в жидком состоянии. Внизу камеры 21 выполнено отверстие 30, являющееся выходом камеры 21, через которое камера 21 гидравлически связана с входом дозатора 11. На чертежах дозатор 11 изображен с гидравлическим сопротивлением в виде втулки с отверстием 31, обеспечивающим требуемый расход реагента 19 в жидком состоянии. Однако в качестве дозатора 11 с гидравлическим сопротивлением могут быть использованы шайба или пакет шайб (см. Автоматизация производства и промышленная электроника, М., изд."Советская энциклопедия", т.1, с.882-363, 1962 [2]).

Принудительная подача реагента 19 в жидком состоянии может быть осуществлена также с помощью группы из N камер 32', 32'', ... 32N (фиг.4), каждая из которых снабжена соответствующим ей поршневым пневмоприводом, выполненным в виде поршня 33 с надпоршневым отсеком, пневматически связанным через соответствующий каждой камере 32'÷32N пневматический дроссель 34', 34", ... 34N [2] с выходом газогенератора 35. Газогенератор 35 включает корпус 36 с активатором химической реакции между компонентом 37 в твердом состоянии и компонентом 38 в жидком состоянии, размещенным в емкости 39 из материала, способного к прокалыванию игольчатым элементом 40 активатора химической реакции. В качестве компонент 37 и 38 могут быть использованы описанные выше компоненты 27 и 26 соответственно. Подпоршневые отсеки камер 32'÷32N заполнены реагентом 19 в жидком состоянии, а выходы камер 32'÷32N гидравлически связаны с входом дозатора 11. Основание 3 выполнено предпочтительно из материала с высокой теплопроводностью, с гофрированной (предпочтительно) верхней поверхностью, предназначенной для размещения на ней упаковки 41 с пищевым продуктом. Во впадинах основания 3 выполнены сквозные отверстия 4 первой группы, а отверстия 5 второй группы выполнены вблизи краев основания 3. Здесь необходимо отметить, что пищевой продукт может быть размещен во вместилище другой конструкции, например, в виде емкости, как описано в упомянутом выше техническом решении (см. заявку FR - А2 - №2536979, 1984). Основание 3 и фильтрующий элемент 10 установлены в проточке, которая выполнена по внутреннему периметру емкости 1. Сверху емкости 1 установлена крышка 6 с полостью 7, в нижней стенке которой выполнены сквозные отверстия 8 первой группы. Отверстия 9 второй группы выполнены того же размера и соосно отверстиям 5 второй группы емкости 1. Крышка 6 снабжена средствами для фиксации ее относительно емкости 1, которые на чертеже не показаны.

Способ нагрева пищевого продукта перед его употреблением осуществляется следующим образом. Упаковка 41 с пищевым продуктом, который необходимо нагреть перед употреблением, помещается на гофрированную поверхность основания 3. После этого сверху емкости 1 устанавливают крышку 6 так, чтобы отверстия 9 второй группы крышки 6 находились напротив (соосно) отверстиям 5 второй группы емкости 1. После этого крышку 6 фиксируют относительно емкости 1. Далее инициируют экзотермическую химическую реакцию между реагентом 2 в твердом состоянии и реагентом 19 в жидком состоянии. Реагент 2 в твердом состоянии в виде гранул, порошка, например смеси водорастворимых солей серной, соляной и других кислот (см. патент US - А - №4741324, 1988, столбец 3) с металлом (цинком, магнием и т.п.), размещен на дне емкости 1. Реагент 19 в жидком состоянии - вода размещен в замкнутой емкости 18. Пользователь, прикладывая к крышке 16 модуля реагента в жидком состоянии внешнюю нагрузку, вызывает прогибание крышки 16. В результате, прокалывающий элемент 17 начинает взаимодействовать с замкнутой емкостью 18. Происходит ее прокалывание, и реагент 19 в жидком состоянии вытекает из разрушенной емкости 18 в полость 14 корпуса 13. Далее под действием напора, создаваемого собственным весом, реагент 19 в жидком состоянии через отверстие 15, дозатор 11 с заданным гидравлическим сопротивлением с соответствующим расходом поступает сначала в трубчатую систему 12, а затем через обращенные к реагенту 2 в твердом состоянии сопловые насадки 20 или отверстия в трубках 12' и 12" - на реагент 2 в твердом состоянии. Иными словами, обеспечивается распределенная по поверхности реагента 2 в твердом состоянии подача реагента 19 в жидком состоянии с расходом, определяемым параметрами дозатора 11 с гидравлическим сопротивлением. В результате осуществляется одновременное инициирование экзотермической химической реакции во множестве участков распределенного по дну емкости 1 реагента 2 в твердом состоянии. Часть образующейся в результате экзотермической химической реакции нагретой парогазовой смеси, пройдя через фильтрующий элемент 10 и очистившись от дисперсных частиц продуктов реакции, а затем, пройдя через отверстия 4, воздействует снизу на стенку упаковки 41 с пищевым продуктом.

Другая часть нагретой парогазовой смеси, пройдя последовательно фильтрующий элемент 10, отверстия 5 и 9, поступает в полость 7 крышки 6, а затем, пройдя отверстия 8, воздействует на стенки упаковки 41 сверху. Дозированная подача реагента 19 в жидком состоянии позволяет устанавливать, в зависимости от количества нагреваемого пищевого продукта, время протекания экзотермической реакции при одновременном обеспечении требуемой теплопроизводительности.

Подача реагента 19 в жидком состоянии может быть осуществлена не только как описано выше. Кроме описанной выше гравитационной подачи реагента 19, в жидком состоянии может быть осуществлена также непрерывная, но и принудительная его подача (фиг.2, 4). Так, принудительная непрерывная подача реагента 19 в жидком состоянии может быть осуществлена с помощью снабженной пневмотолкателем и частично заполненной реагентом 19 в жидком состоянии камеры 21, выход (отверстие 30) которой гидравлически связан с дозатором 11. В качестве пневмотолкателя используют поршень 22 (или вялую мембрану), который герметично отделяет отсек с реагентом 19 в жидком состоянии от реакционного отсека 23 пневмотолкателя. В этом случае принудительную подачу реагента 19 в жидком состоянии осуществляют путем активации в реакционном отсеке 23 пневмотолкателя химической реакции, предпочтительно путем смешения соды и лимонной кислоты (компонент 27 в твердом состоянии) с водой (компонент 26 в жидком состоянии). Для этого крышку 24 с прокалывающим элементом 25 с помощью державки 26 ввинчивают по резьбе внутрь реакционного отсека 23 до разрушения прокалывающим элементом 25 замкнутой емкости 29 с компонентом 26 в жидком состоянии. В результате происходит смешение компонент 27 и 26, а под действием давления, образующегося в результате химической реакции между компонентами 27 и 26 газовой смеси, происходит перемещение поршня 22 вниз до полного опорожнения камеры 21 от находящегося в ней реагента 19 в жидком состоянии. При этом, как и в описанном выше случае, дозатор 11 с заданным гидравлическим сопротивлением обеспечивает требуемый расход реагента 19 в жидком состоянии. Таким образом, количество компонент 27 и 26 должно быть достаточным для обеспечения газопроизводительности, необходимой для полного опорожнения отсека камеры 21 от находящегося в нем реагента 19 в жидком состоянии.

Нагретая парогазовая смесь, контактируя с основанием 3, выполненным из материала с высокой теплопроводностью, например алюминия, нагревает его. Аккумулированная в основании 3 тепловая энергия также обеспечивает увеличение времени нагрева пищевого продукта.

Принудительную подачу реагента 19 в жидком состоянии можно осуществлять как непрерывно, так и порционно с помощью группы из N камер 32'÷32N, снабженных соответствующим каждой из них поршневым пневмоприводом. Для этого подпоршневые отсеки камер 32'÷32N заполняют реагентом 19 в жидком состоянии, а выходы камер 32'÷32N соединяют с входом дозатора 11 с гидравлическим сопротивлением с помощью трубопроводных линий (которые на фиг.4 схематично показаны сплошными линиями со стрелкой). Надпоршневые отсеки камер 32'÷32N через соответствующий каждой из упомянутых выше камер пневматический дроссель 34'÷34N и с помощью пневмолиний (которые на фиг.4 схематично показаны в виде сплошных линий со стрелками) соединены с выходом газогенератора 35. Запуск газогенератора 35 осуществляют путем приложения пользователем внешней нагрузки к его активатору, который снабжен игольчатым элементом 40. В результате перемещения вниз (фиг.4) игольчатого элемента 40 активатора происходит сначала взаимодействие его со стенкой замкнутой емкости 39, а затем разрушение ее стенки. Жидкий компонент 38, вытекая из емкости 39, химически взаимодействует с компонентом 37 в твердом состоянии с выделением газовой смеси. В процессе химической реакции между компонентами 37 и 38 давление газовой смеси в полости корпуса 36 газогенератора 35 повышается до заданного значения и одновременно это давление с выхода газогенератора 35 по пневмолиниям подается на вход каждого пневматического дросселя 34'÷34N, которые имеют, например, одинаковое проходное сечение, но различную длину. Причем длина пневматического дросселя тем больше, чем больше его порядковый номер (фиг.4). Поскольку пневматический дроссель (см. [2]) выполняет функцию реле времени (таймера), то давление на выходе пневматического дросселя 34' будет повышаться быстрее, чем на выходах пневматических дросселей 34"÷34N. В результате давление газовой смеси в надпоршневом отсеке камеры 32' достигнет значения, необходимого для перемещения поршня 33 вниз, быстрее, чем в других камерах 32"÷32N. Следовательно, реагент 19 в жидком состоянии будет сначала с помощью соответствующего поршневого пневмопривода выдавливаться из камеры 32', затем - из камеры 32", а на заключительной стадии - из камеры 32N. Изменяя параметры пневматических дросселей 34'÷34N, можно обеспечить как непрерывную, так и порционную (дискретную) подачу реагента 19 в жидком состоянии на вход дозатора 11 с гидравлическим сопротивлением.

Промышленная применимость предложенного способа подтверждается возможностью осуществления его с использованием известных материалов и технических средств, широко используемых в различных областях техники.

1. Способ нагрева пищевого продукта перед его употреблением при котором инициируют экзотермическую химическую реакцию путем подачи реагента в жидком состоянии в реагент в твердом состоянии, а в процессе протекания экзотермической химической реакции воздействуют образующейся в результате этой реакции нагретой парогазовой смесью на стенки вместилища с нагреваемым пищевым продуктом, отличающийся тем, что осуществляют распределенную по поверхности реагента в твердом состоянии подачу реагента в жидком состоянии через дозатор с гидравлическим сопротивлением.

2. Способ по п.1, отличающийся тем, что образующуюся в результате экзотермической химической реакции нагретую парогазовую смесь сначала подвергают фильтрации от дисперсных частиц, а затем воздействуют ею на стенки вместилища с нагреваемым пищевым продуктом.

3. Способ по п.1, отличающийся тем, что осуществляют гравитационную подачу реагента в жидком состоянии.

4. Способ по п.1, отличающийся тем, что осуществляют принудительную подачу реагента в жидком состоянии.

5. Способ по п.4, отличающийся тем, что осуществляют непрерывную подачу реагента в жидком состоянии с помощью снабженной пневмотолкателем и частично заполненной реагентом в жидком состоянии камеры, выход которой гидравлически соединяют с дозатором, при этом в качестве пневмотолкателя используют поршень или вялую мембрану, герметично отделяющие реагент в жидком состоянии от реакционного отсека пневмотолкателя, а принудительную подачу реагента в жидком состоянии осуществляют путем активации в реакционном отсеке пневмотолкателя химической реакции, обеспечивающей газопроизводительность, достаточную для полного опорожнения отсека камеры от находящегося в нем реагента в жидком состоянии.

6. Способ по п.5, отличающийся тем, что активацию в реакционном отсеке пневмотолкателя химической реакции осуществляют путем смешения соды и лимонной кислоты с водой при следующем соотношении упомянутых выше компонент, вес.ч. 2:2:1.

7. Способ по п.4, отличающийся тем, что подачу реагента в жидком состоянии осуществляют с помощью группы камер, каждую из которых заполняют реагентом в жидком состоянии и соединяют ее выход с дозатором, а принудительную подачу реагента в жидком состоянии осуществляют путем последовательного опорожнения каждой камеры с помощью соответствующего ей поршневого пневмопривода.