Способ нагрева находящегося в контейнере пищевого продукта и упаковка для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ нагрева находящегося в контейнере пищевого продукта заключается в том, что в реакционной камере, находящейся в тепловом контакте с контейнером или с находящимся в нем пищевым продуктом, инициируют экзотермическую реакцию. В реакционной камере размещают реагент в твердом состоянии. Размещенную в реакционной камере замкнутую камеру заполняют жидким реагентом с последующим повышением его давления. Экзотермическую реакцию инициируют путем формирования в стенке замкнутой камеры отверстия с размерами, обеспечивающими обусловленный только давлением жидкого реагента ввод первоначальной порции жидкого реагента в отсек реакционной камеры с реагентом в твердом состоянии. Техническим результатом является повышение эффективности использования генерируемой в результате экзотермической реакции тепловой энергии, обеспечение более полного использования реагентов и упрощение конструкции упаковки. 3 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к пищевой промышленности, а более конкретно к упаковкам, обеспечивающим возможность нагрева находящегося в них пищевого продукта до заданной температуры перед его употреблением.

Из уровня техники известен способ нагрева находящегося в контейнере пищевого продукта, который заключается в том, что в реакционной камере, находящейся в тепловом контакте с пищевым продуктом (реакционная камера частично размещена в полости контейнера с пищевым продуктом) инициируют экзотермическую реакцию, при этом в реакционной камере размещают реагент в твердом состоянии, размещенную в реакционной камере замкнутую камеру заполняют жидким реагентом, а экзотермическую реакцию инициируют путем механического разрушения участка стенки замкнутой камеры (см. заявку PCT/WO - A1 - №32656, 1995). Там же описана упаковка для осуществления описанного выше способа, содержащая контейнер для хранимого пищевого продукта и реакционную камеру, размещенную в полости контейнера со стороны его дна и выполненную из материала с высокой теплопроводностью. Внутри реакционной камеры размещены реагент в твердом состоянии, замкнутая камера с жидким реагентом и активатор, при этом штыри активатора закреплены на внутренней поверхности обращенной наружу стенки реакционной камеры с возможностью взаимодействия их заостренных концов с выполненным из металлической фольги разрушаемым участком стенки замкнутой камеры при его запуске.

Общий недостаток описанных выше способа нагрева находящегося в контейнере пищевого продукта и упаковки для его осуществления заключается в том, что инициирование экзотермической реакции путем механического разрушения участка стенки замкнутой камеры приводит к значительному повышению давления в реакционной камере за счет парообразования, а следовательно, к неполному использованию как реагентов, так и получаемой в результате экзотермической реакции тепловой анергии. Действительно, в результате механического разрушения участка стенки замкнутой камеры весь реагент в жидком состоянии поступает сразу в отсек реакционной камеры с реагентом в твердом состоянии. В результате начавшейся сразу же экзотермической реакции часть жидкого реагента, не успев прореагировать с реагентом в твердом состоянии и поглотив часть тепла, выделившегося в результате протекающей экзотермической реакции, нагреется до температуры парообразования. Затем, перейдя в газообразное состояние, будет безвозвратно потеряна, выйдя через соответствующие клапаны вместе с образовавшимися в результате экзотермической реакции газами за пределы реакционной камеры.

Известен также способ нагрева находящегося в контейнере пищевого продукта, взятый в качестве прототипа и заключающийся в том, что в реакционной камере, находящейся в тепловом контакте с упомянутым выше контейнером, инициируют экзотермическую реакцию, при этом в реакционной камере размещают реагент в твердом состоянии, размещенную в реакционной камере замкнутую камеру заполняют жидким реагентом, а экзотермическую реакцию инициируют путем механического разрушения участка стенки замкнутой камеры с последующим направлением жидкого реагента в виде отдельных потоков одновременно в различные зоны отсека реакционной камеры с реагентом в твердом состоянии (см. патент US - А - №3970068, 1976). В этом же патенте описана взятая в качестве прототипа упаковка для осуществления описанного выше способа, содержащая цилиндрический теплоизолирующий корпус, размещенную в нем реакционную камеру с активатором, включающим прокалывающий элемент, закрепленный на выполненной гибкой и выпуклой наружу центральной части дна реакционной камеры, а также размещенные в полости реакционной камеры реагент в твердом состоянии, контейнер для хранимого продукта, который герметично соединен с боковой стенкой реакционной камеры по периметру своей верхней части, и замкнутую камеру с жидким реагентом (водой), при этом расположенный напротив прокалывающего элемента активатора участок стенки замкнутой камеры выполнен вогнутым внутрь замкнутой камеры с образованием полости, которая через радиально расположенные каналы сообщается с отсеком реакционной камеры с реагентом в твердом состоянии, и расположен с возможностью взаимодействия с заостренным концом прокалывающего элемента.

В прототипах за счет направления всей массы жидкого реагента по нескольким независимым потокам (каналам) уже перед началом экзотермической реакции обеспечивается распределение жидкого реагента по различным зонам отсека реакционной камеры с реагентом в твердом состоянии. В результате обеспечивается инициирование экзотермической реакции одновременно в нескольких (по числу каналов) зонах реакционной камеры, а следовательно, существенно увеличивается скорость смешивания реагентов, снижается доля непрореагировавших между собой реагентов, а также повышается эффективность использования генерируемой в результате экзотермической реакции тепловой энергии.

Однако оптимальная с точки зрения обеспечения высокой эффективности использования генерируемой при экзотермической реакции тепловой энергии техническая реализация способа, взятого в качестве прототипа, сопряжена с большими техническими трудностями. Так описанная в упомянутом выше патенте США упаковка неудобна при использовании, так как при инициировании экзотермической реакции ее необходимо перевернуть вверх дном, имеет сложную конструкцию и не обеспечивает полного перемешивания реагентов.

Настоящее изобретение направлено на устранение указанных выше недостатков. Таким образом, изобретение направлено на решение технической задачи по повышению эффективности использования генерируемой в результате экзотермической реакции тепловой энергии при одновременном обеспечении более полного использования реагентов и упрощении технической реализации способа, иными словами, упрощении конструкции упаковки для его осуществления.

Поставленная задача решена тем, что в способе нагрева находящегося в контейнере пищевого продукта, заключающемся в том, что в реакционной камере, находящейся в тепловом контакте с контейнером или с находящимся в нем пищевым продуктом, инициируют экзотермическую реакцию, при этом в реакционной камере размещают реагент в твердом состоянии, размещенную в реакционной камере замкнутую камеру заполняют жидким реагентом с последующим повышением его давления, а экзотермическую реакцию инициируют путем формирования в стенке замкнутой камеры отверстия с размерами, обеспечивающими обусловленный только давлением жидкого реагента ввод первоначальной порции жидкого реагента в отсек реакционной камеры с реагентом в твердом состоянии.

Согласно первому варианту выполнения упаковки для осуществления описанного выше способа она содержит реакционную камеру с боковой стенкой, выполненной прогибающейся при приложении к ней пользователем поперечно направленной внешней нагрузки, размещенные в полости реакционной камеры реагент в твердом состоянии, контейнер для пищевого продукта, который герметично соединен с боковой стенкой реакционной камеры по периметру своей верхней части, и замкнутую камеру с находящимся в ней под давлением жидким реагентом, при этом замкнутая камера закреплена на внешней стороне нижней части контейнера для пищевого продукта, на боковой стенке реакционной камеры закреплен дыропрокалывающий элемент, а расстояние между рабочим концом дыропрокалывающего элемента и стенкой замкнутой камеры меньше максимальной величины прогиба боковой стенки реакционной камеры.

Кроме того, поставленная задача решена тем, что

- дыропрокалывающий элемент выполнен в виде стержня о торцом своего рабочего конца в форме вогнутой цилиндрической поверхности или конической поверхности с обращенной внутрь вершиной;

- замкнутая камера выполнена в форме стакана с крышкой в виде поршня, установленного с возможностью продольного перемещения и герметичной фиксации в положении, обеспечивающем заданное давление жидкого реагента в ограниченной им полости стакана;

- замкнутая камера выполнена в форме стакана, надетого на нижнюю часть контейнера для пищевого продукта с обеспечением заданного давления находящегося в полости стакана жидкого реагента и герметичности этой полости;

- замкнутая камера выполнена в форме стакана с перегородкой, герметично изолирующей полость стакана, заполненную жидким реагентом, при этом стакан надет на нижнюю часть контейнера для пищевого продукта с обеспечением взаимодействия его дна с перегородкой, выполненной с возможностью прогибаться при взаимодействии ее с дном контейнера для пищевого продукта с обеспечением заданного давления находящегося в ограничиваемой ею полости стакана жидкого реагента;

- упаковка дополнительно содержит теплоизолирующий корпус, в который помещена реакционная камера, при этом боковая стенка теплоизолирующего корпуса выполнена прогибающейся при приложении к ней пользователем поперечно направленной внешней нагрузки.

Согласно второму варианту выполнения упаковки для осуществления описанного выше способа она содержит контейнер для пищевого продукта, размещенную в его полости реакционную камеру, выполненную из материала с высокой теплопроводностью, при этом в полости реакционной камеры размещены реагент в твердом состоянии, замкнутая камера с находящимся в ней под давлением жидким реагентом и дыропрокалывающий элемент, закрепленный на дне реакционной камеры, которое выполнено с возможностью прогибаться при приложении к нему пользователем поперечно направленной внешней нагрузки, при этом расстояние между рабочим концом дыропрокалывающего элемента и стенкой замкнутой камеры меньше максимальной величины прогиба дна реакционной камеры.

Кроме того, поставленная задача решена тем, что

- дыропрокалывающий элемент выполнен в виде стержня с рабочим торцом рабочего конца в форме вогнутой цилиндрической поверхности или конической поверхности с обращенной внутрь вершиной;

- замкнутая камера выполнена в виде стакана с крышкой в виде поршня, установленного с возможностью продольного перемещения и герметичной фиксации в положении, обеспечивающем заданное давление находящегося в полости стакана жидкого реагента и герметичности этой полости;

- упаковка дополнительно содержит теплоизолирующий корпус, в который помещен контейнер для пищевого продукта.

Преимущество предложенного технического решения по сравнению с прототипом заключается в том, что благодаря замене операции, заключающейся в направлении всего находящегося в замкнутой камере жидкого реагента в виде отдельных потоков одновременно в различные зоны отсека реакционной камеры с реагентом в твердом состоянии, на операцию, заключающуюся в повышении давления жидкого реагента после заполнения им замкнутой камеры, обеспечивается возможность постепенного ввода жидкого реагента в отсек реакционной камеры с реагентом в твердом состоянии, следствием чего является более полное использование реагентов, повышение эффективности использования генерируемой в результате экзотермической реакции тепловой энергии, а также упрощение конструкции упаковки, а именно выполнение замкнутой камеры без фланца и радиальных каналов, а в виде стакана с крышкой в виде поршня. Действительно, формирование в стенке замкнутой камеры, заполненной жидким реагентом под давлением, отверстия с размерами, при которых обеспечивается ввод в отсек реакционной камеры с реагентом в твердом состоянии сначала только такой порции жидкого реагента, которая обусловлена сбросом давления в замкнутой камере, обеспечивает не только инициирование экзотермической реакции, но и полное смешение этой порции жидкого реагента с реагентом в твердом состоянии. Благодаря начавшейся экзотермической реакции происходит нагрев находящегося в замкнутой камере жидкого реагента. В результате будет происходить постепенная подача жидкого реагента в зону протекания экзотермической реакции за счет сначала его температурного расширения, а затем за счет пристеночного парообразования. Остальные преимущества предложенного технического решения станут ясными из дальнейшего описания.

В дальнейшем изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения указанной выше совокупностью существенных признаков требуемого технического результата.

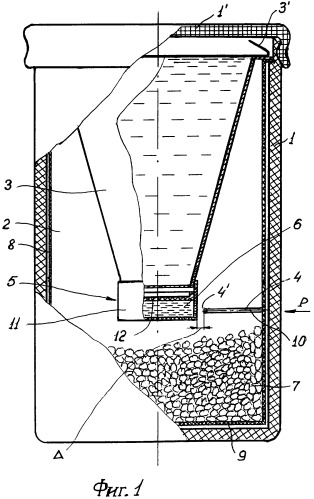

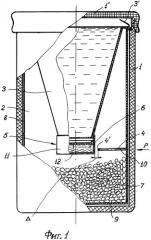

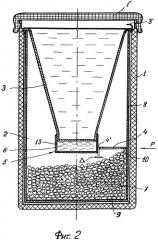

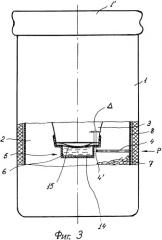

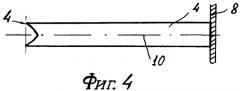

На фиг.1 схематично изображена упаковка для осуществления способа нагрева находящегося в контейнере пищевого продукта, продольный разрез, в соответствии с первым вариантом; на фиг.2 и 3 - то же, но при другом выполнении замкнутой камеры; на фиг.4 - дыропрокалывающий элемент; на фиг.5 - то же при другом его выполнении; на фиг.6 - второй вариант выполнения упаковки, продольный разрез.

Упаковка для осуществления способа нагрева находящегося в контейнере пищевого продукта содержит (фиг.1, 2, 3) теплоизолирующий корпус 1, реакционную камеру 2, контейнер 3 для пищевого продукта, дыропрокалывающий элемент, выполненный в виде стержня 4, замкнутую камеру 5, заполненную под давлением жидким реагентом 6, и реагент 7 в твердом состоянии.

Теплоизолирующий корпус 1 со съемной крышкой 1' выполнен в форме стакана с плоским или вогнутым дном из влаго- и газонепроницаемого, легкого, ударо- и изгибопрочного материала с низкой теплопроводностью и термостойкостью не ниже 200°С, например вспененного полистирола. Боковая стенка теплоизолирующего корпуса 1 может быть выполнена любой формы: цилиндрической, конической, бочкообразной и т.п., но с обеспечением возможности прогибаться предпочтительно упруго при приложении к ней пользователем поперечно направленной внешней нагрузки - Р.

Реакционная камера 2 размещена в теплоизолирующем корпусе 1 и включает боковую стенку 8 и дно 9, при этом боковая стенка 8 реакционной камеры 2 выполнена прогибающейся при приложении к ней непосредственно (при отсутствии теплоизолирующего корпуса 1) или через теплоизолирующий корпус 1 пользователем поперечно направленной внешней нагрузки. Боковая стенка 8 и дно 9 реакционной камеры 2 могут быть выполнены из полипропилена, полиэтилена, ПЭТа (переработанного полиэтилена), а также из используемого в пищевой промышленности алюминия. В полости реакционной камеры 2 размещен контейнер 3 для пищевого продукта, при этом он герметично соединен с боковой стенкой 8 реакционной камеры 2 по периметру своей верхней части. Сверху контейнер 3 для пищевого продукта снабжен, например, широко используемым в пищевой промышленности отрываемым затвором, например из алюминиевой фольги, с язычком 3'. Контейнер 3 для пищевого продукта может быть выполнен из тех же материалов, что и реакционная камера 2, однако алюминий является более предпочтительным материалом вследствие большой теплопроводности. Кроме того, в полости реакционной камеры 2 размещены: дыропрокалывающий элемент, выполненный в виде стержня 4, один конец которого закреплен на боковой стенке 8 реакционной камеры 2, а другой (рабочий) конец 4' стержня 4 выполнен с торцем либо в форме вогнутой цилиндрической поверхности с образующей, перпендикулярной оси 10 стержня 4 (фиг.4 аналогично тому, как в обычных дыроколах), либо конической поверхности с обращенной внутрь вершиной (фиг.5). Иными словами, на фиг.4 представлен вариант выполнения дыропрокалывающего элемента с режущей кромкой, образованной пересечением двух цилиндрических поверхностей с ортогонально расположенными образующими, а на фиг.5 - режущая кромка образована пересечением соосных цилиндрической и конической поверхностей. На внешней стороне нижней части контейнера 3 для пищевого продукта закреплена замкнутая камера 5, которая заполнена находящимся под давлением реагентом 6 в жидком состоянии, например водой, при этом расстояние - Δ между рабочим концом 4' дыропрокалывающего элемента (стержня 4) и стенкой замкнутой камеры 5 меньше максимальной величины прогиба боковой стенки 8 реакционной камеры 2. В полости реакционной камеры 2 размещен также реагент 7 в твердом состоянии, а именно - в виде гранул, порошка, например смеси водорастворимых солей соляной, серной и других кислот (см. патент US - А - №4741324, 1986, столбец 3) с металлом (цинком, магнием и т.п.).

В представленном на фиг.1 примере замкнутая камера 5 выполнена из полипропилена в форме стакана 11 с крышкой в виде поршня 12, установленного с возможностью продольного перемещения и герметичной фиксации (например, с помощью термосварки) в положении, обеспечивающим требуемое давление (80-200 кПа) жидкого реагента 6 в ограниченной поршнем 12 полости стакана 11.

В представленном на фиг.2 примере замкнутая камера 5 выполнена предпочтительно из пропилена, в форме стакана 13, надетого на нижнюю часть контейнера 3 для пищевого продукта с обеспечением заданного давления находящегося в полости стакана 13 жидкого реагента 6 и герметичности этой полости, например, с помощью термосварки.

В представленном на фиг.3 примере замкнутая камера 5 выполнена в форме стакана 14 с перегородкой 15, например из металлической фольги, герметично изолирующей полость стакана 14, заполненную жидким реагентом 6, при этом стакан 14 надет на нижнюю часть контейнера 3 для пищевого продукта с обеспечением взаимодействия его дна с перегородкой 15, выполненной с возможностью прогибаться при взаимодействии ее с дном контейнера 3 для пищевого продукта с обеспечением заданного давления находящегося в ограничиваемой ею полости стакана 14 жидкого реагента.

На фиг.6 представлен второй вариант выполнения упаковки для осуществления способа нагрева находящегося в контейнере пищевого продукта, при этом упаковка содержит теплоизолирующий корпус 16 со съемной крышкой 16' и отверстием 16'' в дне, контейнер 17 для пищевого продукта, который помещен в теплоизолирующий корпус 16. В полости контейнера 17 для пищевого продукта размещена реакционная камера 18, выполненная из материала с высокой теплопроводностью (алюминия). В полости реакционной камеры 18 размещены: реагент 7 в твердом состоянии, замкнутая камера 5 с находящимся в ней под давлением жидким реагентом 6 и дыропрокалывающий элемент, который предпочтительно выполнен аналогично тому, как описано выше (фиг.4 и 5) в виде стержня 4. Стержень 4 одним концом закреплен на дне 19 реакционной камеры 18, которое выполнено с возможностью прогибаться при приложении к нему пользователем поперечно направленной внешней нагрузки - Р, а расстояние - Δ между рабочим концом 4' стержня 4 (дыропрокалывающего элемента) и стенкой замкнутой камеры 5 меньше максимальной величины прогиба дна 19 реакционной камеры 18 при приложении к нему внешней нагрузки.

Конструкция герметичной камеры 5 с находящимся в ней под давлением жидким реагентом 6 ничем не отличается от описанной выше на фиг.1, а именно: в форме стакана 11 с крышкой в виде поршня 12, установленного о возможностью продольного перемещения и фиксации в положении, обеспечивающем требуемое давление жидкого реагента 6 в ограниченной поршнем 12 полости стакана 11. Камера 5 закреплена на внутренней поверхности реакционной камеры 18.

Способ нагрева находящегося в контейнере пищевого продукта осуществляется следующим образом. В реакционной камере 2, находящейся в тепловом контакте с контейнером 3 для пищевого продукта (фиг.1-3) или в реакционной камере 18, находящейся в тепловом контакте с находящимся в контейнере 17 пищевым продуктом (фиг.6, где реакционная камера 18 размещена в полости контейнера 17 для пищевого продукта) инициируют экзотермическую реакцию между реагентом 7 в твердом состоянии, который размещают в полости реакционной камеры 2 или 18 (например, в виде смеси порошков сернокислой меди пятиводной, цинка и алюминиево-магниевого сплава) и жидким реагентом 6 (водой), которым сначала заполняют замкнутую камеру 5, размещенную в реакционной камере 2 или 18, а затем повышают его давление. Для этого в стакане 11 из, например, полипропилена сначала размещают требуемое количество жидкого реагента 6 (например, 20,0-70,0 мл воды), затем вставляют в стакан 11 поршень 12 и воздействуют на него внешним давлением (в диапазоне 80-200 кПа), соответствующим требуемому давлению жидкого реагента 6 в замкнутой камере 5. После этого поршень 12 фиксируют с обеспечением герметичности путем термосварки. Далее замкнутую камеру 5 закрепляют либо на внешней стороне нижней части контейнера 3 (фиг.1), либо на внутренней поверхности реакционной камеры 18. Экзотермическую реакцию инициируют путем формирования в стенке замкнутой камеры 5 отверстия с размерами, обеспечивающими обусловленный только давлением жидкого реагента 6 ввод его первоначальной порции в отсек реакционной камеры 2 или 18 с реагентом 7 в твердом состоянии (диаметр отверстия, как показали эксперименты с водой, должен быть в диапазоне 0,95-1,2 мм). Отверстие в стенке замкнутой камеры 5 формируют с помощью дыропрокалывающего элемента, выполненного в виде стержня 4 с режущей кромкой на рабочем конце 4', имеющей форму, аналогичную той, которая используется в обычных дыроколах (фиг.4) или в виде окружности, полученной в результате пересечения соосных цилиндрической и конической поверхностей (фиг.5). Для этого к теплоизолирующему корпусу 1 прикладывают поперечно направленную внешнюю нагрузку Р (фиг.1-3) или пользователь прикладывает внешнюю нагрузку Р к дну 19 реакционной камеры 18 (фиг.6). Здесь необходимо отметить, что описанное выше выполнение дыропрокалывающего элемента является обязательным при выполнении замкнутой камеры 5 из полимерных материлов, что является более предпочтительным с точки зрения производства и эксплуатации упаковки. В случае использования металлов для изготовления замкнутой камеры 5 могут быть использованы дыропрокалывающие элементы с заостренным рабочим концом.

В представленных на фиг.2 и 3 примерах заданное количество жидкого реагента 6 сначала размещают соответственно в стакане 13 или 14. После этого стакан 13 надевают на нижнюю часть контейнера 3 для пищевого продукта, а затем на дно стакана 13 воздействуют внешним давлением, величина которого соответствует требуемому давлению жидкого реагента 6 в замкнутой камере 5. После этого стакан 13 фиксируют на контейнере 3 для пищевого продукта с обеспечением герметичности, например, путем термосварки. В случае, представленном на фиг.3, после размещения в стакане 14 заданного количества жидкого реагента 6 его герметизируют с помощью перегородки 15, выполненной с возможностью прогибаться. Далее стакан 14 надевают на нижнюю часть контейнера 3 для пищевого продукта с приложением к его дну внешнего давления требуемой величины, при этом перегородка 15, прогибаясь, передает давление, прикладываемое к стакану 14 на находящийся в нем жидкий реагент 6. После этого стакан 14 просто фиксируется на контейнере 3 для пищевого продукта, так как герметизация обеспечивается перегородкой 15. Величина давления, под которым находится жидкий реагент 6 в замкнутой камере 5, зависит от объема замкнутой камеры 5, количества реагента 7 в твердом состоянии и подбирается экспериментально для каждой пары реагентов, поскольку от них зависит объем первоначальной порции жидкого реагента 6, вводимой в объем реакционной камеры 2 или 18 при сбросе давления в замкнутой камере 5. После ввода в полость реакционной камеры 2 или 18 первой порции жидкого реагента 6 (в результате сброса давления в замкнутой камере 5) инициируется экзотермическая реакция. В результате начавшейся экзотермической реакции происходит нагрев не только контейнера 3 с пищевым продуктом (фиг.1-3) или пищевого продукта (фиг.6), но и стенок замкнутой камеры 5. В результате теплового расширения находящегося в замкнутой камере 5 жидкого реагента 6 он через отверстие, сформированное в стенке замкнутой камеры 5, постепенно поступает в полость реакционной камеры 2 или 18, поддерживая протекание экзотермической реакции. При дальнейшем повышении температуры стенок замкнутой камеры 5 начинается приповерхностное парообразование и дальнейшая подача жидкого реагента 6 в полость реакционной камеры. Таким образом, при осуществлении предложенного способа пар жидкого реагента 6 образуется только в замкнутой камере 5, имеющей небольшой объем. Следовательно, повышается эффективность использования генерируемой в результате экзотермической реакции тепловой энергии за счет снижения потерь тепловой энергии на парообразование жидкого реагента, лучшее смешивание и более полное использование реагентов за счет постепенного ввода жидкого реагента в полость реакционной камеры.

Пример. Контейнер с пищевым продуктом (бульоном) объемом 200 мл был нагрет за 8-11 минут до температуры 75-95°C при использовании в качестве реагента в твердом состоянии смеси порошков: сернокислой меди пятиводной в количестве 40, 45 и 56 грамм; цинка соответственно в количестве 21, 25 и 30 грамм и сплава марганца с алюминием марки ПАМ-2 (ГОСТ 5593-76) в количестве соответственно 4,0, 4,6, 5,0 грамм. В качестве жидкого реагента использовалась вода в количестве соответственно 22, 24 и 28 мл и под давлением 120 кПа. Химический анализ продуктов реакции показал наличие непрореагировавших исходных компонент в твердом состоянии менее 1,5%. Визуальный анализ полости замкнутой камеры показал отсутствие капель воды.

Промышленная применимость предложенного изобретения подтверждается возможностью реализации его с использованием известных материалов и технологических процессов, широко используемых в пищевой промышленности.

1. Способ нагрева находящегося в контейнере пищевого продукта, заключающийся в том, что в реакционной камере, находящейся в тепловом контакте с контейнером или с находящимся в нем пищевым продуктом, инициируют экзотермическую реакцию, при этом в реакционной камере размещают реагент в твердом состоянии, размещенную в реакционной камере замкнутую камеру заполняют жидким реагентом с последующим повышением его давления, а экзотермическую реакцию инициируют путем формирования в стенке замкнутой камеры отверстия с размерами, обеспечивающими обусловленный только давлением жидкого реагента ввод первоначальной порции жидкого реагента в отсек реакционной камеры с реагентом в твердом состоянии.

2. Упаковка, содержащая реакционную камеру с боковой стенкой, выполненной прогибающейся при приложении к ней пользователем поперечно направленной внешней нагрузки, размещенные в полости реакционной камеры реагент в твердом состоянии, контейнер для пищевого продукта, который герметично соединен с боковой стенкой реакционной камеры по периметру своей верхней части, и замкнутую камеру с находящимся в ней под давлением жидким реагентом, при этом замкнутая камера закреплена на внешней стороне нижней части контейнера для пищевого продукта, на боковой стенке реакционной камеры закреплен дыропрокалывающий элемент, а расстояние между рабочим концом дыропрокалывающего элемента и стенкой замкнутой камеры меньше максимальной величины прогиба боковой стенки реакционной камеры.

3. Упаковка по п.2, отличающаяся тем, что дыропрокалывающий элемент выполнен в виде стержня с торцом своего рабочего конца в форме вогнутой цилиндрической поверхности или конической поверхности с обращенной внутрь вершиной.

4. Упаковка по п.2, отличающаяся тем, что замкнутая камера выполнена в форме стакана с крышкой в виде поршня, установленного с возможностью продольного перемещения и герметичной фиксации в положении, обеспечивающем заданное давление жидкого реагента в ограниченной им полости стакана.

5. Упаковка по п.2, отличающаяся тем, что замкнутая камера выполнена в форме стакана, надетого на нижнюю часть контейнера для пищевого продукта с обеспечением заданного давления находящегося в полости стакана жидкого реагента и герметичности этой полости.

6. Упаковка по п.2, отличающаяся тем, что замкнутая камера выполнена в форме стакана с перегородкой, герметично изолирующей полость стакана, заполненную жидким реагентом, при этом стакан надет на нижнюю часть контейнера для пищевого продукта с обеспечением взаимодействия его дна с перегородкой, выполненной с возможностью прогибаться при взаимодействии ее с дном контейнера для пищевого продукта с обеспечением заданного давления находящегося в ограничиваемой ею полости стакана жидкого реагента.

7. Упаковка по п.2, отличающаяся тем, что она дополнительно содержит теплоизолирующий корпус, в который помещена реакционная камера, при этом боковая стенка теплоизолирующего корпуса выполнена прогибающейся при приложении к ней пользователем поперечно направленной внешней нагрузки.

8. Упаковка, содержащая контейнер для пищевого продукта, размещенную в его полости реакционную камеру, выполненную из материала с высокой теплопроводностью, при этом в полости реакционной камеры размещены реагент в твердом состоянии, замкнутая камера с находящимся в ней под давлением жидким реагентом и дыропрокалывающий элемент, закрепленный на дне реакционной камеры, которое выполнено с возможностью прогибаться при приложении к нему пользователем поперечно направленной внешней нагрузки, при этом расстояние между рабочим концом дыропрокалывающего элемента и стенкой замкнутой камеры меньше максимальной величины прогиба дна реакционной камеры.

9. Упаковка по п.8, отличающаяся тем, что дыропрокалывающий элемент выполнен в виде стержня с торцом рабочего конца в форме вогнутой цилиндрической поверхности или конической поверхности с обращенной внутрь вершиной.

10. Упаковка по п.8, отличающаяся тем, что замкнутая камера выполнена в виде стакана с крышкой в виде поршня, установленного с возможностью продольного перемещения и герметичной фиксации в положении, обеспечивающем заданное давление находящейся в полости стакана жидкого реагента и герметичности этой полости.

11. Упаковка по п.8, отличающаяся тем, что она дополнительно содержит теплоизолирующий корпус, в который помещен контейнер для пищевого продукта.