Модуль порошкового пожаротушения

Иллюстрации

Показать всеМодуль порошкового пожаротушения может быть использован как при объемном, так и локальном подавлении загораний различных объектов, в т.ч. на автомобильном транспорте, энергетике (электрошкафы, кабельные каналы), как при ручном, так и дистанционном (полу- или автоматическом задействовании. Модуль содержит трубчатый корпус 1, в котором размещен сменный газогенератор 2 с зарядом твердого конденсированного вещества 16. К корпусу 1 накидной гайкой 4 посредством шайбы 6 поджата мембрана 7. Корпус газогенератора 2 оснащен крышкой 10 и заканчивается усеченным конусом 19, перекрытым вскрывающимся элементом 20. Расстояние между плоскостями отверстия усеченного конуса 19 и отверстия для выброса газопорошковой смеси превышает половину внутренней длины корпуса 1. Отношение секундного массового расхода газопорошковой смеси к объему генерируемого газа - 0,05-0,1. Модуль обеспечивает повышение эффективности тушения, эксплуатационные удобства, безопасность, расширение диапазона областей применения. 11 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к противопожарной технике, а именно к модулям порошкового пожаротушения, которые являются универсальными средствами пожаротушения и могут быть использованы как при объемном, так и локальном подавлении несанкционированных загораний на автомобильном транспорте, объектах энергетики (электрошкафы, кабельные каналы), производственных и общественных зданиях, хранилищах, гаражах, офисах и т.п., как при ручном, так и дистанционном (полу- или автоматическом) автономном задействовании.

Из уровня техники известна конструкция устройства, принятого за прототип, по патенту РФ №2127622 (дата публикации 20.03.1999), содержащего трубчатый корпус с размещенным в нем огнетушащим порошком, имеющий с одной стороны отверстие для выброса газопорошковой смеси, перекрытое мембраной, поджатой накидной гайкой к корпусу, а с противоположной - дно, в котором закреплен газогенератор, корпус которого имеет выходную часть, выполненную изнутри в форме полого усеченного конуса, меньшее основание которого образует выходное отверстие корпуса газогенератора.

К недостаткам прототипа следует отнести выполнение корпуса устройства с переменным по длине внутренним диаметром между мембраной и дном, наличие сетки после мембраны. Анализ известного конструктивного решения показывает, что обеспечить равномерность распыления газопорошковой смеси не представляется возможным. Газ через узкое отверстие усеченного конуса камеры сгорания, совпадающее с отверстием в дне корпуса устройства, импульсно поступает в конусную часть внутреннего объема корпуса, обуется газовый пузырь; под ударным воздействием потока газа прилегающая к пузырю часть порошка (по сравнению с находящейся на периферии) - уплотняется, скорость газа уменьшается, не обеспечивая качественной аэрации (до вскрытия мембраны), что усугубляется при запуске устройства, находящегося в собранном виде под воздействием эксплуатационных вибронагрузок. Так как порошка много, а газа мало (отношение массы порошка к массе порохового или пиротехнического заряда от 500 до 3000), происходит перемещение в сторону мембраны неравномерного по концентрации газопорошкового потока как упругого тела, а не как газопорошковой аэрированной смеси; далее, после вскрытия мембраны, газопорошковый поток движется в цилиндрической части накидной гайки (мембрана и сетка должны быть разнесены относительно друг друга), затем, преодолевая сетку, дополнительно теряет скорость, при сомнительном достижении равномерности факела распыла (сетка забивается частицами мембраны, что создает помехи для действенного управления потоком газопорошковой смеси). Газопорошковый поток, потеряв при движении скорость, выходит из внутреннего объема корпуса с крайне неравномерной концентрацией порошка по его поперечному сечению (чем меньше скорость, тем сильнее влияние силы тяжести на конфигурацию потока и дальность выброса в зависимости от ориентации устройства в поле силы тяжести), препятствующей обеспечению стабильности, повторяемости результатов подавления очага возгорания, что ограничивает эксплуатационные возможности известного устройства и, следовательно, ведет к снижению эффективности пожаротушения. В предельном случае до того, что какая-то часть сплошного очага пожара может быть не погашена.

Кроме того, из описания изобретения явно не следует возможность применения устройства для подавления загораний на объектах большой относительной протяженности расположенных горизонтально или вертикально (например, кабельные каналы). Для подавления загораний на таких объектах необходимо не только с высокой скоростью выбросить газопорошковую смесь, но и обеспечить дальность ее выброса в защищаемое пространство, что достигнуть при использовании конструкции по прототипу не удастся.

Таким образом, известное устройство имеет ограничения по области применения.

В прототипе используется газогенератор с пороховым зарядом, что повышает опасность проведения штатных операций по сборке, перезарядке и техническому обслуживанию.

Кроме того, газогенератор в прототипе вынесен за пределы корпуса устройства, что ухудшает габаритно-массовые характеристики, снижает компактность устройства в целом и эксплуатационные удобства в процессе его транспортировки, хранения и применения по прямому назначению.

Из описания изобретения по прототипу явно не следует, каким образом конструктивно обеспечивается стабильность (воспроизводимость) давления, при котором происходит разрушение мембраны для выпуска газопорошковой смеси (отсутствуют шайба или насечки на мембране), что, при определенных условиях, может снизить эффективность пожаротушения, в предельном случае вплоть до того, что какая-то часть сплошного очага пожара может быть не погашена из-за того, что разрушение мембраны произойдет ранее набора необходимого давления для качественной аэрации порошка, и газопорошковая смесь, не набрав необходимой скорости, свободно выйдет из внутреннего объема корпуса устройства, не выполнив свои функции.

Кроме этого, само по себе наличие большого числа сборочных единиц, в том числе патрубка для заполнения корпуса порошком, отверстия в стенке корпуса для выхода воздуха при зарядке устройства порошком, перекрытие которых необходимо обеспечить в момент выбрасывания порошка, снижает надежность конструкции в целом.

Задачей настоящего изобретения является создание модуля порошкового пожаротушения, позволяющего повысить эффективность тушения при упрощении конструкции, расширить диапазон областей применения путем оптимизации процесса управления потоком газопорошковой смеси, повышения равномерности концентрации газопорошковой смеси в поперечном сечении факела ее распыла независимо от вертикального или горизонтального размещения модуля или присутствия внешнего источника вибрации в защищаемом пространстве при одновременном повышении эксплуатационных удобств, исключающих повреждение снаряженного модуля, обеспечении безопасности проведения с ним штатных операций и надежности конструкции в целом.

Поставленная задача решается предлагаемой конструкцией модуля порошкового пожаротушения, содержащего трубчатый корпус с размещенным в нем огнетушащим порошком, имеющий с одной стороны отверстие для выброса газопорошковой смеси, перекрытое мембраной, поджатой накидной гайкой к корпусу, а с противоположной - дно, в котором закреплен газогенератор, корпус которого имеет выходную часть, выполненную в форме полого усеченного конуса, меньшее основание которого образует выходное отверстие корпуса газогенератора. Согласно изобретению корпус модуля выполнен с постоянным внутренним диаметром между мембраной и дном, газогенератор размещен внутри корпуса модуля, выполнен в виде сменного источника газа с зарядом твердого конденсированного вещества, при этом расстояние между плоскостями выходного отверстия корпуса газогенератора и отверстия для выброса газопорошковой смеси превышает половину внутренней длины корпуса модуля, корпус газогенератора представляет собой тонкостенную цилиндрическую обечайку, закрытую с одной стороны жестко соединенной с ней крышкой, оснащенной соосно установленным штуцером с центральным сквозным отверстием, а с другой стороны снабженной вскрывающимся элементом, которым перекрыто выходное отверстие корпуса газогенератора, причем накидная гайка поджимает мембрану к корпусу модуля посредством фигурной шайбы, а отношение секундного массового расхода газопорошковой смеси к объему генерируемого газа составляет 0,05-0,1.

В частности, торец корпуса модуля со стороны газогенератора выполнен заподлицо с дном корпуса или выступает за его пределы.

В частности, отношение длины корпуса модуля и его диаметра составляет 3,0-4,0, а отношение диаметра корпуса модуля и диаметра корпуса газогенератора составляет 1,1-1,7.

В частности, вскрывающийся элемент выполнен из липкой пленки, или резины, или бумаги.

В частности, отношение диаметра выходного отверстия корпуса газогенератора к диаметру корпуса газогенератора составляет 0,5-0,6, а отношение диаметра выходного отверстия корпуса газогенератора к диаметру корпуса модуля составляет 0,35-0,45.

В частности, в корпусе газогенератора между крышкой и его выходной частью последовательно размещены инициатор, технологическая прокладка, упругая прокладка, каждая с центральным отверстием, заряд твердого конденсированного вещества, вторая упругая прокладка, выполненная сплошной, перфорированное дно, при этом инициатор, состоящий из электроактиватора и воспламенительной навески, размещен в сквозном канале заряда, а проводки электроактиватора герметично выведены через отверстие крышки и защищены от воздействия статического электричества.

В частности, отверстия перфорированного дна газогенератора размещены рядами, при этом отношение диаметра каждого из отверстий и диаметра корпуса газогенератора составляет 0,06-0,07.

В частности, отношение длины заряда твердого конденсированного вещества и его диаметра составляет 0,4-0,5, а отношение диаметра сквозного канала к диаметру заряда составляет 0,13-0,14.

В частности, шайба выполнена в форме кольца с центральным отверстием, отношение диаметра которого и диаметра соответствующего ему посадочного места составляет 0,71-0,73, отношение общей высоты шайбы и ее диаметра составляет 0,07-0,08, отношение наружного диаметра шайбы и диаметра недореза резьбы накидной гайки составляет 0,97-0,98, при этом торец шайбы, прилегающий к корпусу, имеет профилированную поверхность, образованную со стороны центрального отверстия шайбы заостренным выступом, высота которого составляет 0,2-0,23 высоты шайбы, а со стороны, контактирующей с корпусом модуля, канавку, при этом отношение глубины канавки и высоты шайбы составляет 0,09-0,12.

В частности, торец корпуса модуля, обращенный в сторону выброса газопорошковой смеси, выполнен с профилированной поверхностью, ответной профилю канавки шайбы.

В частности, шайба снабжена ловителем мембраны.

В частности, модуль снабжен кронштейном для горизонтального или вертикального крепления или крепления под углом.

Проведенный анализ уровня техники показывает, что модуль порошкового пожаротушения отличается от ближайшего аналога иной внутренней формой выполнения корпуса - труба постоянного диаметра (в прототипе корпус имеет переменный по длине внутренний диаметр), иным типом используемого газогенератора - сменный источник газа с зарядом твердого конденсированного вещества (в прототипе - камера сгорания, неразъемно скрепленная с дном, с установленным в ней сменным стандартным пороховым патроном); иным расположением газогенератора - полностью размещен в корпусе модуля (в прототипе - вынесен за пределы корпуса устройства); иным конструктивным выполнением тракта для движения газопорошковой смеси; наличием шайбы; иным функциональным результатом - из модуля импульсно выбрасывается непрерывный по сечению поток газопорошковой смеси (в прототипе - поток смеси имеет ослабленные по концентрации участки).

Именно совокупность отличительных от прототипа признаков заявляемого решения с остальными существенными признаками позволила достичь вышеуказанный технический результат, который невозможно получить при реализации изобретения по прототипу в силу особенностей конструкции известного устройства, и решить поставленную задачу. Кроме того, заявляемый модуль может использоваться как при ручном, так и дистанционном (полу- или автоматическом) автономном задействовании, а известное устройство может быть приведено в действие только вручную.

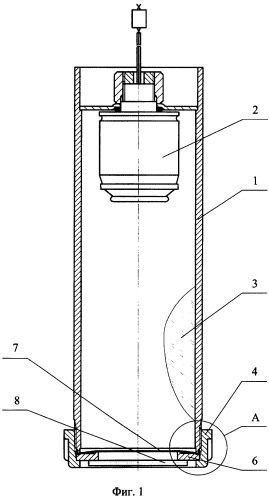

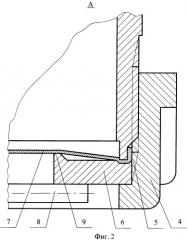

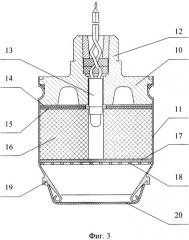

Предлагаемый модуль порошкового пожаротушения иллюстрируется чертежами

Фиг.1 - продольный разрез модуля;

Фиг.2 - узел А на фиг.1;

Фиг.3 - продольный разрез газогенератора.

Модуль порошкового пожаротушения содержит корпус 1, в котором размещены газогенератор 2, огнетушащий порошок 3. К корпусу 1 накидной гайкой 4 с недорезом резьбы 5 посредством шайбы 6 поджата самосрезающаяся мембрана 7. Шайба 6, в частности при использовании модуля в электороборудовании, оснащена ловителем 8 мембраны 7 (выполненным, например, в виде стержня или прутка) и имеет выступ 9, на котором свободно лежит мембрана 7. Газогенератор 2 оснащен крышкой 10, прочно скрепленной с его корпусом 11 и оснащенной штуцером 12, в центральном отверстии которого расположен инициатор 13. В корпусе 11 газогенератора последовательно размещены технологическая прокладка 14, упругая прокладка 15, каждая с центральным отверстием, заряд твердого топлива в виде шашки 16, вторая упругая прокладка 17, перфорированное дно 18. Корпус 11 газогенератора заканчивается усеченным конусом 19, перекрытым вскрывающимся элементом 20.

Предлагаемый модуль порошкового пожаротушения работает следующим образом.

При подаче электрического импульса инициатор 13 срабатывает и воспламеняет конденсированное вещество заряда 16, генерирующее газ, который протекает через боковой зазор, образующийся при размещении в корпусе 11 газогенератора заряда 16, к усеченному конусу 19 и вскрывает элемент 20. Через отверстие усеченного конуса 19 газ поступает во внутренний объем корпуса 1 модуля. Проходя через порошок 3, газ аэрирует его, подготавливая для метания в очаг загорания. При достижении газом давления соответствующего уровня на выступе 9 шайбы 6 срезается мембрана 7, и газопорошковая смесь гармонично организованным потоком импульсно выбрасывается в защищаемый объем.

Проведенные испытания по тушению очагов загорания показали, что заявляемый модуль, снаряженный 0,5 кг огнетушащего порошка ИСТО-1:

- в камере с основанием 0,6 м × 2,0 м и высотой 2,0 м при любой ориентации в пространстве позволяет надежно подавить пожар класса А на площади до 1,2 м2 и в объеме 2,4 м3;

- в камере с основанием 0,6 м × 1,0 м и высотой 2,0 м при любой ориентации в пространстве позволяет надежно подавить пожар класса В на площади до 1,2 м2 и в объеме 1,2 м3;

- позволяет надежно подавить очаг пожара ранга 8 В с высоты 3 м.

Предлагаемый модуль порошкового пожаротушения прост в изготовлении, обеспечен широкой отечественной сырьевой базой, ведется подготовка к его использованию в серийном производстве.

1. Модуль порошкового пожаротушения, содержащий трубчатый корпус с размещенным в нем огнетушащим порошком, имеющий с одной стороны отверстие для выброса газопорошковой смеси, перекрытое мембраной, поджатой накидной гайкой к корпусу, а с противоположной - дно, в котором закреплен газогенератор, корпус которого имеет выходную часть, выполненную в форме полого усеченного конуса, меньшее основание которого образует выходное отверстие корпуса газогенератора, отличающийся тем, что корпус модуля выполнен с постоянным внутренним диаметром между мембраной и дном, газогенератор размещен внутри корпуса модуля, выполнен в виде сменного источника газа с зарядом твердого конденсированного вещества, при этом расстояние между плоскостями выходного отверстия корпуса газогенератора и отверстия для выброса газопорошковой смеси превышает половину внутренней длины корпуса модуля, корпус газогенератора представляет собой тонкостенную цилиндрическую обечайку, закрытую с одной стороны жестко соединенной с ней крышкой, оснащенной соосно установленным штуцером с центральным сквозным отверстием, а с другой стороны снабженную вскрывающимся элементом, которым перекрыто выходное отверстие корпуса газогенератора, причем накидная гайка поджимает мембрану к корпусу модуля посредством фигурной шайбы, а отношение секундного массового расхода газопорошковой смеси к объему генерируемого газа составляет 0,05-0,1.

2. Модуль по п.1, отличающийся тем, что торец корпуса модуля со стороны газогенератора выполнен заподлицо с дном корпуса или выступает за его пределы.

3. Модуль по п.1, отличающийся тем, что отношение длины корпуса модуля и его диаметра составляет 3,0-4,0, а отношение диаметра корпуса модуля и диаметра корпуса газогенератора составляет 1,1-1,7.

4. Модуль по п.1, отличающийся тем, что вскрывающийся элемент выполнен из липкой пленки, или резины, или бумаги.

5. Модуль по п.1, отличающийся тем, что отношение диаметра выходного отверстия корпуса газогенератора к диаметру корпуса газогенератора составляет 0,5-0,6, а отношение диаметра выходного отверстия корпуса газогенератора к диаметру корпуса модуля составляет 0,35-0,45.

6. Модуль по п.1, отличающийся тем, что в корпусе газогенератора между крышкой и его выходной частью последовательно размещены инициатор, технологическая прокладка, упругая прокладка, каждая с центральным отверстием, заряд твердого конденсированного вещества, вторая упругая прокладка, выполненная сплошной, перфорированное дно, при этом инициатор, состоящий из электроактиватора и воспламенительной навески, размещен в сквозном канале заряда, а проводки электроактиватора герметично выведены через отверстие крышки и защищены от воздействия статического электричества.

7. Модуль по п.6, отличающийся тем, что отверстия перфорированного дна газогенератора размещены рядами, при этом отношение диаметра каждого из отверстий и диаметра корпуса газогенератора составляет 0,06-0,07.

8. Модуль по п.6, отличающийся тем, что отношение длины заряда твердого конденсированного вещества и его диаметра составляет 0,4-0,5, а отношение диаметра сквозного канала к диаметру заряда составляет 0,13-0,14.

9. Модуль по п.1, отличающийся тем, что шайба выполнена в форме кольца с центральным отверстием, отношение диаметра которого и диаметра соответствующего ему посадочного места составляет 0,71-0,73, отношение общей высоты шайбы и ее диаметра составляет 0,07-0,08, отношение наружного диаметра шайбы и диаметра недореза резьбы накидной гайки составляет 0,97-0,98, при этом торец шайбы, прилегающий к корпусу, имеет профилированную поверхность, образованную со стороны центрального отверстия шайбы заостренным выступом, высота которого составляет 0,2-0,23 высоты шайбы, а со стороны, контактирующей с корпусом модуля, канавку, при этом отношение глубины канавки и высоты шайбы составляет 0,09-0,12.

10. Модуль по п.9, отличающийся тем, что торец корпуса модуля, обращенный в сторону выброса газопорошковой смеси, выполнен с профилированной поверхностью, ответной профилю канавки шайбы.

11. Модуль по п.9, отличающийся тем, что шайба снабжена ловителем мембраны.

12. Модуль по любому из пп.1-11, отличающийся тем, что он снабжен кронштейном для горизонтального или вертикального крепления или крепления под углом.